Область техники

Изобретение относится к методам переработки и утилизации отходов производства и потребления резиносодержащих изделий, например, изношенных автомобильных покрышек, отходов производства РТИ и т.п.

Экономическая целесообразность переработки этого вида отходов обусловлена тем, что материал резиносодержащих изделий не утрачивает своих свойств и может быть использован для производства новых материалов строительного и технического назначения. Таким образом, утилизация отходов резиносодержащих изделий не только уменьшает загрязнение окружающей среды, но и позволяет вернуть в производство ценные материалы. Разработка способов переработки отходов резиносодержащих изделий и устройств для их осуществления является чрезвычайно актуальной.

Уровень техники

Экономически эффективным направлением утилизации является извлечение из отходов резиносодержащих изделий дисперсного вулканизата - резиновой крошки, а также металлических и текстильных армирующих элементов. Осуществление такой переработки и качественного разделения материалов является сложной технической задачей, экономически удовлетворительного решения которой до последнего времени не существовало.

Традиционные механические методы переработки (Дроздовский В.Ф. Получение измельченных вулканизатов. - Каучук и резина, 1993, N 5, с. 44-50) характеризуются значительными энергозатратами и не позволяют эффективно перерабатывать резиносодержащие изделия, армированные металлом, например, автопокрышки с металлокордом, и получать качественное вторичное сырье - резиновую крошку. Общим серьезным недостатком механических методов переработки резиносодержащих изделий является и выделение больших количеств экологически вредных летучих продуктов из резины, нагревающейся при механическом измельчении.

Проведение переработки при криогенных температурах (патенты Великобритании N 1438278, кл. B 2 A, 1973 и N 1334718, кл. C 3 E, 1973) связано с большими энергозатратами на получение достаточного количества хладагента, требует решения ряда сложных технических проблем и также не позволяет производить полное и качественное отделение резины от армирующих элементов. При повышении температуры резиновой крошки, полученной криогенными методами, до температуры окружающей среды также происходит выделение экологически вредных летучих продуктов.

Ранее нами был предложен способ переработки резиносодержащих изделий (патент РФ N 2060882, USA Patent N 5,492,657), позволяющий осуществлять такую переработку эффективно и качественно, с минимальными энергозатратами, обеспечивая высокое качество отделения резины от армирующих элементов и получение качественного вторичного сырья. В способе, описанном в патенте РФ N 2060882 и выбранном в качестве прототипа данного изобретения, осуществляется переработка армированных резинотехнических изделий путем приложения к ним деформирующих нагрузок в камере, заполненной озоносодержащим газом. При этом условиями проведения процесса переработки являются поддержание деформаций перерабатываемого изделия на уровне не менее 1%, а концентрации озона в газовой среде - в пределах 0,01-10%.

Недостатком данного способа является то, что его применение не обеспечивает реализации оптимального режима переработки, при котором суммарные энергозатраты на проведение процесса, складывающиеся из затрат на создание деформирующих нагрузок и затрат на производство озона, были бы минимальными. Для обеспечения такой оптимизации механическое воздействие на перерабатываемые изделия должно осуществляться согласованно с химическим воздействием озоносодержащего газа.

Важным результатом проведения переработки резиносодержащих изделий является получение продукта - резиновой крошки, от качества которой зависит качество проведения процесса переработки. Для обеспечения высокого качества получаемого вторичного сырья необходимо определить согласованные режимы воздействия на перерабатываемые изделия, чего также не содержалось в прототипе.

Описанное в прототипе (патент РФ N 2060882) устройство для переработки резинотехнических изделий, в котором средства деформации изделий расположены внутри камеры, заполняемой озоносодержащим газом, является общим типом устройства для реализации способа. Недостатком этого устройства является то, что в нем не предусмотрены средства деформации, с помощью которых можно производить эффективную непрерывную переработку резиносодержащих изделий. Одним из наиболее распространенных видов отходов резиносодержащих изделий, подлежащих переработке, являются изношенные автопокрышки, и создание специфических устройств для их переработки изобретенным эффективным способом также является актуальной задачей.

Раскрытие изобретения

Целью настоящего изобретения является оптимизация режимов переработки резиносодержащих изделий, в частности армированных и в том числе автопокрышек, улучшение качества переработки и качества получаемого вторичного сырья - резиновой крошки, а также создание устройств для эффективной переработки резиносодержащих изделий, в частности армированных, в том числе и в первую очередь автопокрышек.

В основе способа лежит использованный в прототипе (патент РФ N 2060882) принцип разрушающей механо-химической реакции, протекающей при воздействии озоносодержащего газа (как правило, обогащенного озоном воздуха) на эластомер (резину) при умеренной механической деформации последнего. Разрушение изделия начинается и развивается по микродефектам (микротрещинам), которые присутствуют практически в любом изделии, особенно композитном (армированном) и особенно после его износа в процессе эксплуатации. Механическая деформация приводит к раскрытию микротрещин, что облегчает проникновение в них озона и протекание разрушающей реакции. Механо-химическая разрушающая реакция концентрируется в вершинах трещин и подобно молекулярному "озонному ножу" разрезает тело изделия.

Условием применения метода разрушающей механо-химической реакции "озонного ножа" для переработки изделий и материалов является присутствие в их составе нестойкого к действию озона полимера (каучука) в объемном количестве от 20% и более. Таким образом, термин "резиносодержащее изделие" в данном изобретении означает изделие или материал, содержащий не менее 20% нестойкого к действию озона полимера, в частности эластомера.

При наличии в составе перерабатываемого изделия других материалов, обычно - армирующих элементов, изготовленных из металла, текстиля, стекловолокна и т.п., механо-химическая реакция "озонного ножа" протекает наиболее интенсивно на границах присоединения этих материалов к эластомеру, что обеспечивает эффективное и полное отделение резины от этих элементов.

Полные затраты энергии на проведение переработки методом "озонного ножа" определяются суммой затрат на производство озона, необходимого для проведения реакции и на создание механических деформирующих нагрузок. Для оптимизации и минимизации энергозатрат необходимо согласовать интенсивность механического и химического (озонного) воздействия на перерабатываемый материал.

Кроме этого, важнейшим продуктом переработки резиносодержащих изделий является измельченный вулканизат - резиновая крошка, и для достижения высокого качества этого продукта и его дальнейшего эффективного использования необходимо обеспечить выполнение определенных условий - соотношений между затратами озона, механической энергии и массой перерабатываемой резины, определяющих режимы проведения процесса. Установление таких режимов дает возможность эффективно (с малыми энергозатратами) получать качественный продукт - получаемые частицы полимера (резины) сохраняют качество исходного сырья и не подвержены в объеме ни механодеструкции, ни окислительной химической деструкции.

Изобретен также ряд устройств для переработки резиносодержащих изделий, объединенных общим условием использования нескольких (двух и более) наборов направляющих элементов, перемещаемых относительно друг друга с помощью силового привода. Установлены необходимые условия относительного расположения этих элементов относительно друг друга и перерабатываемых изделий, в частности автопокрышек.

Описание чертежей

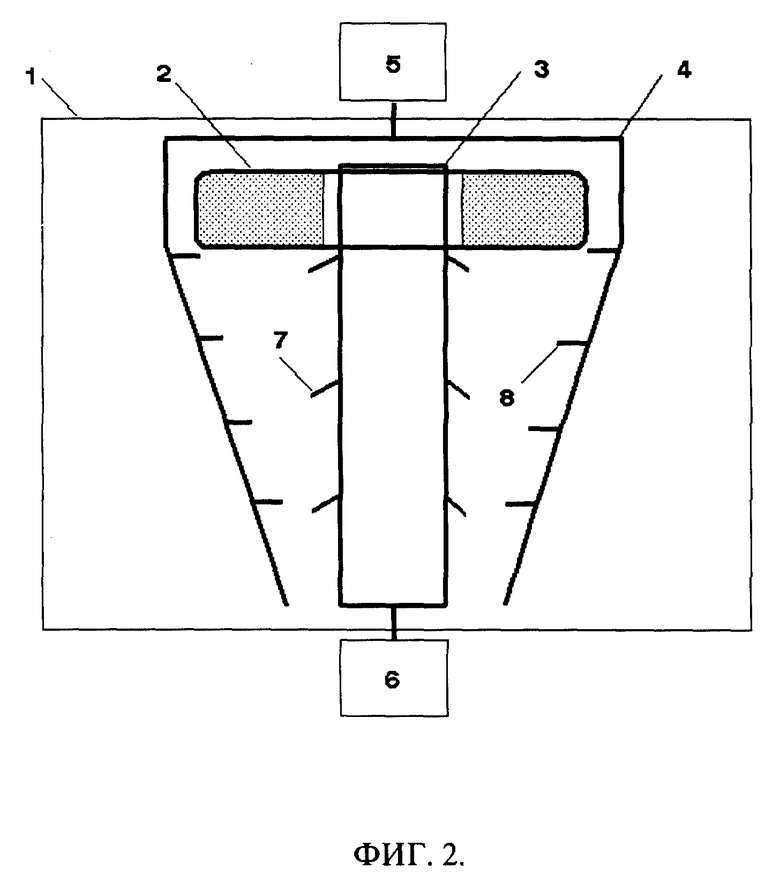

На фиг. 1. наглядно изображены области параметров, в которых необходимо и целесообразно проводить переработку изделий методом "озонного ножа". Эти области изображены в координатах удельного расхода механической энергии на единицу массы перерабатываемой резины (M/P, Вт•ч/кг) и удельного расхода озона (O/P, г/кг) и обозначены как P1, P2 и P3 (необходимый режим, лучший режим и оптимальный для большинства изделий режим, соответственно).

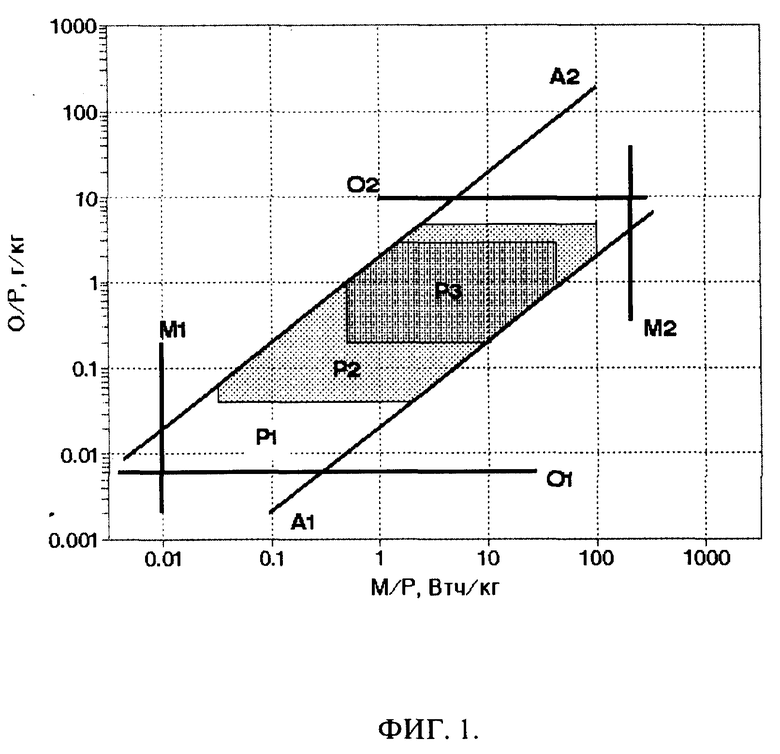

На фиг. 2 приведен вариант реализации устройства для переработки резиносодержащих изделий, и показано его применение для переработки наиболее распространенного вида изделий - автопокрышек.

Описание способа переработки

Проведенные детальные исследования переработки резиносодержащих изделий и материалов механо-химическим методом "озонного ножа" позволили определить оптимальные режимы проведения процесса и получения качественного продукта переработки. Скорость процесса переработки естественно возрастает как при интенсификации механического воздействия, так и при увеличении расхода озона, однако для оптимизации проведения процесса и сокращения суммарных затрат энергии на переработку изделий (на единицу массы получаемой резины) необходимо поддерживать определенные соотношения между механическим и химическим воздействием на перерабатываемый материал. Причина этого состоит в том, что при чрезмерном механическом воздействии и относительном недостатке озона механическая энергия расходуется понапрасну, приводя лишь к нагреву резины. С другой стороны, недостаток механических деформаций приводит к тому, что молекулы озона гибнут на поверхности недеформированной резины, не находя достаточного количества активированных участков, на которых растянутые молекулы полимера могут быть разрушены. Это приводит к избыточному расходу озона и соответствующему повышению суммарных затрат энергии на проведение процесса.

Кроме того, избыточные механические нагрузки приводят к механодеструкции полимерного материала (резины), а избыточное количество озона может приводить к его окислительной деструкции. Оба процесса ухудшают качество конечного продута - резиновой крошки.

Установлено, что для оптимального проведения процесса переработки необходимо поддерживать соотношение затрат озона к затратам энергии на создание механических нагрузок в пределах от 0,02 до 2 г/Вт•ч. Эта область эффективного проведения процесса переработки на графике (фиг. 1) ограничена прямыми A1 и A2, соответственно.

Величины удельного расхода озона и механической энергии на единицу массы перерабатываемой резины также целесообразно поддерживать в определенных пределах. Количество озона должно быть достаточно для образования достаточного количества микротрещин и не слишком велико, поскольку такой избыток и энергетически невыгоден и может приводить к излишней окислительной деструкции резины. Отношение массы используемого озона к массе резины необходимо поддерживать в пределах от 6•10-6 до 10-2; на графике (фиг. 1) эта область лежит между прямыми O1 и O2, соответственно.

Удельные затраты механической энергии на единицу массы резины должны быть достаточны для эффективного распространения микротрещин, разрезаемых "озонным ножом" и не чрезмерны для оптимизации затрат энергии и избежания механодеструкции резиновой крошки - от 0,01 до 250 Вт•ч/кг - область на графике между прямыми M1 и M2, соответственно.

Таким образом, область параметров, ограниченная на графике прямыми A1, A2, O1, O2, M1, M2 и обозначенная, как Р1, является областью, в которой целесообразно осуществлять проведение процесса переработки методом "озонного ножа".

При переработке резиносодержащих изделий методом "озонного ножа" от величины механических напряжений и концентрации (количества) озона зависят как число растущих трещин, так и скорость их разрастания. Таким образом, при изменении режима переработки от нижнего левого угла области P1 до ее верхнего правого угла можно регулировать как скорость протекания процесса, так и размер образующейся крошки, определяющийся характерным расстоянием между трещинами.

Лучшей областью параметров является область P2, в которой величина O/P поддерживается в пределах от 0,04 до 5 г/кг (т.е. от 4•10-5 до 5•10-3, соответственно), а M/P - от 0,2 до 100 Вт•ч/кг.

Для многих изделий и материалов, в частности, для большинства типичных автопокрышек, оптимальной областью проведения процесса переработки является область, обозначенная на графике, как P3, и лежащая в интервале значений O/P от 0,2 до 3 г/кг (т.е. от 2•10-4 до 3•10-3, соответственно), а M/P - от 0,6 до 40 Вт•ч/кг.

При переработке армированных изделий, в частности автопокрышек, эффективным способом проведения механо-химической реакции "озонного ножа" является осуществление зацепления армирующих элементов и вытягивание их из изделия. Из-за того, что армирующие элементы значительно меньше подвержены растяжению, чем резиновый материал изделий, а в ряде случаев практически нерастяжимы (стальная арматура), это позволяет, с одной стороны, передавать деформирующие нагрузки в весь объем перерабатываемого изделия, пронизанного армирующими элементами, а с другой стороны, концентрировать нагрузки на границах прикрепления армирующего каркаса к резине, что обеспечивает отделение армирующих элементов от резины за счет быстрой механо-химической реакции в этих местах концентрации напряжений.

Изменение направления приложения нагрузок позволяет обеспечивать раскрытие всех трещин на различных участках перерабатываемого изделия. Для большинства видов изделий в типичных режимах проведения процесса такое изменение целесообразно осуществлять с периодом изменения от 3 до 300 с.

При переработке автопокрышек способ переработки путем вытягивания армирующих элементов может осуществляться, в частности, путем зацепления их за бортовое кольцо, соединенное со всем армирующим текстильным каркасом покрышки.

Описание устройств для переработки

Данный способ переработки резиносодержащих изделий может быть реализован в различных вариантах, зависящих от вида перерабатываемых изделий и задач переработки. На приведенном на фиг. 2 примере устройства показано его применение, в частности, для переработки наиболее распространенного вида резиносодержащих изделий - автопокрышек.

Устройство (фиг. 2) включает в себя камеру 1, в которой происходит переработка изделий 2, и в которой расположены два набора направляющих элементов 3, 4, соединенные с силовыми приводами 5, 6. Наборы 3, 4 оснащены рабочими органами - зубьями 7, способными входить в зацепление с перерабатываемыми изделиями (например, автопокрышками) и элементами их армирующего каркаса, если таковой имеется. Система подачи в камеру озоносодержащего газа, так же, как и система непрерывной загрузки в камеру изделий и выгрузки продуктов переработки на фигуре не показаны. Они были детально описаны ранее в (USA Patent N 5,492,657).

Переработка изделий происходит в камере 1, причем для исключения утечек направляемого в камеру озоносодержащего газа обеспечивается либо ее герметичность применением известных технических способов, либо небольшое разрежение газа в объеме камеры. Внутренняя поверхность камеры 1 должна быть изготовлена из озоностойких материалов, не корродирующих под действием озона, таких, как, например, нержавеющая сталь, алюминий, фторопласт, полиэтилен и др.

Изделия на фиг. 2 - автопокрышки 2, подвергаются деформации с помощью расположенных в камере наборов направляющих элементов 3, 4 при их перемещении относительно друг друга с помощью силовых приводов 5, 6. Для работы устройства необходимо наличие по крайней мере двух наборов, что и показано для простоты изображения работы устройства на фиг. 2, введение дополнительных наборов может позволить оптимизировать процесс переработки применительно к специфическим видам изделий. Для работы устройства достаточно наличия хотя бы одного привода, соединенного по крайней мере с одним из указанных наборов и обеспечивающего его перемещение относительно других наборов. На фиг. 2 показан вариант использования двух силовых приводов, который может позволить обеспечить различные варианты относительного перемещения наборов, но не является обязательным. В качестве силовых приводов 5, 6 могут использоваться, например, электродвигатели, гидроцилиндры или пневмоцилиндры. Они могут быть установлены как внутри, так и вне камеры переработки 1. В последнем случае усилия на наборы элементов средств деформации передаются от силовых приводов через уплотненные вводы в камеру (на фигурах не показаны).

Наборы направляющих элементов, как правило, образуют сужающийся рабочий зазор, в направлении сужения которого перемещаются перерабатываемые изделия при проведении процесса переработки и перемещении по крайней мере одного из наборов силовым приводом. На примере устройства, изображенного на фиг. 2, силовые приводы (или любой один из них) обеспечивают возвратно-поступательное перемещение по крайней мере одного из наборов. Возможны и другие варианты исполнения относительного перемещения наборов и реализации перемещения изделий в направлении сужения рабочего зазора. Так, например, даже аналогичное возвратно-поступательное перемещение наборов может осуществляться в направлении, поперечном к направлению сужения рабочего зазора, в устройстве типа известной щековой дробилки. Возможно создание устройств, в которых силовой привод обеспечивает вращательное, круговое, кольцевое движение одного из наборов относительно других наборов. При этом сужающийся рабочий зазор должен быть образован между движущимся (вращающимся) набором элементов и неподвижным(и) наборам(ами); это может быть реализовано, как кольцевой зазор, сужающийся вдоль направления вращения, или, например, как зазор между движущимся набором типа транспортера (гусеницы) и примыкающей к нему поверхностью ответного неподвижного набора.

Изделия могут перемещаться в направлении сужения рабочего зазора как за счет их зацепления за наборы направляющих элементов, так и за счет их прямой подачи (заталкивания) в этот зазор, когда один из используемых наборов выполнен в виде толкача (поршня). Для обеспечения такого перемещения возможно использование веса самих изделий; при этом направление сужения рабочего зазора должно быть, естественно, надлежащим образом ориентировано.

Обеспечение необходимого перемещения изделий может быть облегчено или осуществляться более эффективно, если, по крайней мере один из наборов оснащен выступающими рабочими органами, установленными с возможностью их зацепления за перерабатываемые изделия. Такие рабочие органы 7, 8 наборов 3, 4 средств деформации могут быть выполнены, например, в виде зубьев, шипов, упоров и т.п. При этом по крайней мере на одном из двух дополняющих друг друга наборов эти зубья должны быть установлены так, чтобы иметь возможность входить в зацепление с материалом перерабатываемого изделия. При переработке армированных изделий, например, изображенных на фиг. 2 автопокрышек, целесообразно обеспечить зацепление рабочих органов за элементы армирующего каркаса изделия (например, текстильного корда автопокрышки) и при перемещении одного из наборов с помощью силового привода вытягивать армирующие элементы из разрушающегося изделия, ускоряя процесс разрушения и приводя к измельчению всего резиносодержащего материала, как это описано выше при описании способа переработки. В соответствии с применяемым способом возвратно-поступательное движение одного из наборов 3, 4, изображенных в варианте реализации устройства, показанном на фиг. 2, целесообразно осуществлять с периодом от 3 с до 5 мин, изменяя направление движения подвижного набора и, соответственно, направление приложения механических нагрузок.

Изображенные на фиг. 2 наборы 3, 4 образуют сужающийся рабочий зазор, в широкую часть которого подаются перерабатываемые изделия (например, автопокрышки или их крупные фрагменты). При переработке автопокрышек их целесообразно подавать соосно с наборами 3, 4. Возвратно-поступательное перемещение одного из изображенных на фиг. 2 наборов обеспечивает как деформацию всего материала перерабатываемых изделий, так и их перемещение в направлении сужения рабочего зазора.

По крайней мере, один из наборов устройства 4 (фиг. 2) должен быть расположен в устройстве такого типа с внешней стороны автопокрышек. Второй набор при этом может быть также расположен с внешней стороны автопокрышек или, как это показано на фиг. 2, - помещен внутри перерабатываемых автопокрышек. В последнем случае целесообразно оснастить набор 3 рабочими органами 7 типа зубьев, способными входить в зацепление с бортовым кольцом автопокрышек. При этом зубья 7 входят в зацепление с бортовым кольцом автопокрышки, соединенным со всем армирующим текстильным каркасом, обеспечивая таким образом вытягивание всего каркаса из материала покрышки, удерживаемой ответным набором 4.

Изображенное на фиг. 2 устройство для переработки является, конечно, только примером реализации изобретенного устройства, применение которого целесообразно при переработке армированных изделий и особенно эффективно при переработке автопокрышек.

Промышленная применимость

Данный способ переработки не требует создания каких-либо уникальных устройств, которые не могут быть изготовлены при существующем уровне развития техники. Применение данного способа и устройств для переработки резиносодержащих изделий и, в частности, автопокрышек позволяет успешно решать проблему утилизации резиносодержащих отходов и дает возможность экономически эффективного и экологически чистого рециклинга резины и армирующих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ | 1998 |

|

RU2144461C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2111859C1 |

| СПОСОБ ПЕРЕРАБОТКИ АРМИРОВАННЫХ МЕТАЛЛОМ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2060882C1 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2126320C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135896C1 |

| СПОСОБ РАЗРУШЕНИЯ РЕЗИНЫ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2125515C1 |

| СПОСОБ РАЗРУШЕНИЯ ИЗНОШЕННЫХ АВТОПОКРЫШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111858C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ РЕЗИНОВЫХ ОТХОДОВ | 1998 |

|

RU2137602C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2167057C1 |

В способе переработки резиносодержащих изделий, изделие размещают в камере, подают в камеру озоносодержащий газ и создают механические деформирующие нагрузки, прикладываемые к изделию. Отношение величины затрат озона на переработку изделий к величине затрат энергии на создание механических нагрузок поддерживают в интервале (0,02-2) г/Вт•ч. Отношение величины затрат озона на переработку изделий (0) к массе перерабатываемой резины (Р) поддерживают в интервале от 6•10-6 до 10-2. Отношение величины затрат энергии на создание механических нагрузок (М) к массе перерабатываемой резины (Р) поддерживают в интервале (0,01-250) Вт•ч/кг. Величину O/Р поддерживают в интервале от 4•10-5 до 5•10-3, а величину М/Р поддерживают в интервале (0,2-100) Вт•ч/кг. Величину О/Р поддерживают в интервале от 2•10-4 до 3•10-3, а величину М/Р поддерживают в интервале (0,6-40) Вт•ч/кг. Механические нагрузки прикладывают с изменением направления их приложения с периодом изменения 3 - 300 с. Устройство для переработки резиносодержащих изделий содержит рабочую камеру, средство для подачи в нее озоносодержащего газа и средство для механической деформации перерабатываемых изделий. Средство для деформации выполнено в виде по меньшей мере двух наборов направляющих элементов, по меньшей мере один из которых установлен с возможностью перемещения вдоль направляющих элементов второго набора и оснащен выступающими рабочими органами, установленными с возможностью зацепления за перерабатываемые изделия. Наборы направляющих элементов образуют сужающийся рабочий зазор и выполнены с возможностью перемещения перерабатываемых изделий в направлении сужения рабочего зазора. По меньшей мере один из наборов направляющих элементов установлен с возможностью возвратно-поступательного перемещения относительно других наборов. По крайней мере один из наборов средства для деформации оснащен зубьями для обеспечения из зацепления за элементы армирующего каркаса изделия. Наборы направляющих элементов образуют систему, ориентированную соосно с подаваемыми на переработку автопокрышками, причем по крайней мере один из наборов направляющих элементов расположен с внешней стороны автопокрышек. 2 с. и 12 з.п. ф-лы, 2 ил.

| СПОСОБ ПЕРЕРАБОТКИ АРМИРОВАННЫХ МЕТАЛЛОМ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2060882C1 |

| US 4422581 A, 1983 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ МНОГОВАЛЬНОГО ДВИГАТЕЛЯ С ОХЛАЖДАЕМОЙ ТУРБИНОЙ | 1986 |

|

SU1436574A1 |

| Устройство для измельчения изношенныхпОКРышЕК | 1979 |

|

SU844369A1 |

| DE 4232014 A1, 1994 | |||

| US 4956405 A, 1990 | |||

| US 5492657 A, 1996 | |||

| GB 1334718 A1, 1973 | |||

| US 4840316 A, 1989 | |||

| US 4189291 A, 1980. | |||

Авторы

Даты

1998-12-20—Публикация

1997-09-15—Подача