Изобретение относится к оборудованию преимущественно для переработки резиновых изделий, например изношенных и бракованных шин.

Известен способ переработки резиносодержащих изделий (патент РФ N 2060882 и его американский аналог USA Patent N 5492657, опубликовано 20.02.1996), позволяющий осуществлять такую переработку эффективно и качественно, с минимальными энергозатратами, обеспечивая высокое качество отделения резины от армирующих элементов и получение качественного вторичного сырья. В способе, описанном в патенте РФ N 2060882, осуществляется переработка армированных резинотехнических изделий путем приложения к ним деформирующих нагрузок в камере, заполненной озоносодержащим газом. При этом условиями проведения процесса переработки являются поддержание деформаций перерабатываемого изделия на уровне не менее 1%, а концентрации озона в газовой среде - в пределах 0,01-10%.

Недостатком данного способа является то, что его применение не обеспечивает реализации оптимального режима переработки, при котором суммарные энергозатраты на проведение процесса, складывающиеся из затрат на создание деформирующих нагрузок и затрат на производство озона, были бы минимальными. Для обеспечения такой оптимизации механическое воздействие на перерабатываемые изделия должно осуществляться согласованно с химическим воздействием озоносодержащего газа.

Важным результатом проведения переработки резиносодержащих изделий является получение продукта - резиновой крошки, от качества которой зависит качество проведения процесса переработки. Для обеспечения высокого качества получаемого вторичного сырья необходимо определить согласованные режимы воздействия на перерабатываемые изделия, чего также не содержится в этом патенте.

Описанное в патенте РФ N 2060882 устройство для переработки резинотехнических изделий, в котором средства деформации изделий расположены внутри камеры, заполняемой озоносодержащим газом, является общим типом устройства для реализации способа.

Недостатком этого устройства является то, что в нем не предусмотрены средства деформации, с помощью которых можно производить эффективную непрерывную переработку резиносодержащих изделий. Одним из наиболее распространенных видов отходов резиносодержащих изделий, подлежащих переработке, являются изношенные автопокрышки, и создание специфических устройств для их переработки изобретенным эффективным способом также является актуальной задачей.

Известен способ переработки резинотехнических изделий (RU 2111859 МПК В29В 17/00 C08J 11/10, опубликовано: 27.05.1998). Изобретение относится к методам переработки и утилизации отходов производства и потребления резинотехнических изделий, например изношенных автомобильных покрышек и транспортерных лент, отходов производства резиновых шлангов, приводных ремней и т.п. В основу способа положен физико-химический метод разрушения резины под действием озона. Напряженное состояние материала резины существенно увеличивает скорость разрушения. На создание и поддержание деформированного состояния изделий затрачивается небольшое количество энергии, а для растрескивания резины достаточно малого количества озона, что обеспечивает малые энергозатраты на переработку изделий предложенным способом, которые составляют менее 0,1 кВт⋅ч/кг и могут быть снижены до 0,02 кВт⋅ч/кг. Армирующие элементы полностью отделяются от резины, не загрязняя ее своими фрагментами. Это позволяет получить чистую резиновую крошку и свободный от резины металл без сложных многоступенчатых схем отделения резины от мелких фрагментов армирующих элементов и оборудования для удаления остатков резины с металлической проволоки и корда и нейлоновых нитей. Это повышает выход готового продукта и уменьшает количество отходов производства.

Образование трещин в резине под воздействием озона происходит в местах концентрации напряжений резины. При образовании трещин неравномерное распределение напряжений и их концентрация в вершинах макротрещин приводит к тому, что дальнейшее разрушение происходит именно в этих вершинах и в конечном счете к катастрофическому разрушению материала. При этом, во-первых, разрушение сопровождается изменением структуры материала только в отдельных местах на поверхности при сохранении практически неизменными свойств материала в объеме и, во-вторых, удельный расход озона на разрушение резины чрезвычайно мал.

Деформация материала резинотехнического изделия в атмосфере, содержащей озон, приводит к разрушению материала изделия, а при наличии в изделии армирующих элементов и к освобождению этих элементов из изделия. Скорость разрушения изделия возрастает с повышением содержания озона и степени деформации изделия. В проведенных испытаниях промежуток времени, необходимый для достижения разрушения, например, покрышки легкового автомобиля, сокращался от нескольких часов до десятков минут с повышением содержания озона от 0.2 до 2% и/или увеличением степени деформации от 3 до 30%.

Для обеспечения разрушения всего изделия необходимо изменять направление прилагаемых к нему усилий этаким образом, чтобы все части изделия в течение переработки подвергались деформации и, следовательно, разрушению. Для получения в результате переработки мелкой резиновой крошки, которая может быть эффективно использована как вторичное сырье, необходимо прилагать усилия и к отделяющимся от изделия крупным резиновым фрагментам вплоть до достижения необходимой степени измельчения резины. Изменение величины напряжений также позволяет регулировать и скорость переработки и размер резиновой крошки.

Для ускорения процесса переработки целесообразно обеспечивать циркуляцию газа вблизи обрабатываемого изделия; при достижении достаточной степени газообмена дальнейшая интенсификация этого процесса практически не ускоряет больше процесс разрушения изделия.

Известный чешский патент на полезную модель CZ №20795, опубликованный 28.04.2010, описывает устройство для переработки каучуковых отходов, в частности, шин, посредством физико-химического процесса, который осуществляется, по меньшей мере, в одной газонепроницаемой камере, в которую через питающую трубу поступает агрессивный газ, такой как озон, увлажненный тонкораспыленной водой, выходящей, по меньшей мере, через одно сопло, в которое вода под высоким давлением поступает из резервуара. В этой газонепроницаемой камере устанавливаются рядами друг на друга, напротив по отношению друг к другу, верхние цилиндры и противоположные нижние цилиндры с пространством для перерабатываемых каучуковых отходов. Цилиндры одного из этих рядов являются неподвижными, в то время как цилиндры второго ряда могут вертикально перемещаться под давлением. На стороне впуска газонепроницаемой камеры находится впускное пространство с впускной крышкой, а на стороне выпуска находится выпускное пространство с выпускной крышкой, и при этом оба пространства имеют выпускную трубу с защищающим от взрыва предохранительным затвором для выпуска газа, и они оба отделяются от внутреннего пространства газонепроницаемой камеры внутренними крышками.

Недостаток этого устройства представляет собой, в частности, его относительная сложность.

Известен завод для утилизации автомобильных покрышек, содержащий транспортные средства, цех доставки и хранения, цех сортировки и подготовки, цех деструкции и разрушения, цех упаковки и отправки, цех получения сжиженных газов, цех охлаждения автомобильных покрышек и средства доставки сжиженных газов из цеха получения сжиженных газов в цех охлаждения автомобильных покрышек, при этом цех деструкции и разрушения оснащен ударными разрушающими средствами в виде молотов и мельниц (см. патент РФ №2026183, МПК В29В 17/00, 1995 г.).

Недостатком известного завода является повышенная трудоемкость и себестоимость из-за использования сжиженных газов, а также необходимость усиления мер безопасности.

Известна линия утилизации изношенных шин, содержащая соединенные транспортными устройствами машину для выделения металлической части бортового кольца, машину для радиальной разделки шин, машину для измельчения шин, машину для получения крупной резиновой крошки, машину для получения тонкодисперсной крошки, на выходе которой установлено средство разделения крошки по крупности, магнитный сепаратор, установки для отделения текстильного корда (см. патент РФ №2172243, МПК В29В 17/00, 2000 г.)

Основным недостатком данного технического решения является недостаточная степень очистки резиновой крошки от текстильного корда, ограниченность области применения и невозможность вторичной переработки изношенных шин.

Известна линия переработки шин (RU 106171, МПК В29В 17/00, опубликовано 10.07.2011), включающая соединенные транспортными устройствами машину для выделения металлической части бортового кольца, машину для радиальной разделки шин, машину для измельчения шин, машину для получения крупной резиновой крошки, машину для получения тонкодисперсной крошки, на выходе которой установлено средство разделения крошки по крупности, магнитный сепаратор, установки для отделения текстильного корда, отличающаяся тем, что линия снабжена дополнительной машиной для получения тонкодисперсной крошки, расположенную параллельно относительной первой, в качестве машины для измельчения шин использован комплекс, включающий последовательно установленные дробилку и дробильные вальцы, выполненный с возможностью измельчения кусков шин до крупности более 10 мм, в качестве машины для получения крупной резиновой крошки использован гранулятор, выполненный с возможностью измельчения кусков, шин до крупности менее 10 мм, а в качестве машины для получения тонкодисперсной резиновой крошки использован ножевой гранулятор, выполненный с возможностью измельчения крупной резиновой крошки до крупности менее 4 мм, кроме того, на выходе машины для получения крупной резиновой крошки расположено устройство для одновременного разделения крошки по крупности и отделения металлического корда, а над устройством для разделения крошки по крупности расположен магнитный сепаратор, причем устройство разделения крошки по крупности выполнено с возможностью разделения продуктов измельчения на фракцию крупностью более 1,5 мм и фракцию крупностью менее 1,5 мм, транспортируемые раздельными транспортными линиями, каждая из которых оборудована установкой для аэродинамического отделения текстильного корда.

Недостатком этого технического решения и подобных линий переработки, где происходит только механическое разрушение резины, является то, что значительные многократные деформации истираемого эластичного материала, увеличение его температуры и повышение сопротивления сдвигу приводит к возрастанию энергопотребления и интенсивному износу оборудования, а также к низкому выходу товарной продукции. С уменьшением размеров получаемой резиновой крошки энергозатраты на ее производство возрастают примерно пропорционально суммарной площади ее поверхности. Известно, например, что при перетирании резины на валках до размеров крошки около 0.5 мм энергозатраты составляют более 1 кВт⋅ч/кг.

Серьезным недостатком таких методов кроме их значительной энергоемкости является также и то, что они не позволяют эффективно перерабатывать резинотехнические изделия, армированные металлом. Применение такого оборудования при переработке, например, шин с металлокордом приводит к существенному возрастанию энергоемкости, интенсивному износу оборудования и к большим затратам на замену быстроизнашивающегося режущего инструмента.

Для использования резиновой крошки в ответственных резинотехнических изделиях, например, в протекторной части автопокрышек, необходимо выполнение определенных технических требований к ее качеству, включающих в себя, в частности, ограничение на содержание в материале кордного волокна и металла. Для этого необходимо обеспечить разделение резины и металлических и текстильных фрагментов армирующего каркаса. Хорошая адгезия материала к фрагментам этих элементов, образующихся в процессе разрушения изделий, затрудняет сепарацию материалов, приводит к необходимости использования многоступенчатых схем переработки, увеличивает затраты на его проведение и усложняет перерабатывающее оборудование.

Проблема заключается в том, что стоимость резиновой крошки - главного продукта переработки использованных шин, обеспечивающего экономическую целесообразность технологии, очень сильно зависит от эксплуатационных характеристик (см. Таблицу ниже), то есть необходимо обеспечить возможно более высокий выход чистого и частично девулканизированного резинового порошка (фракции крошки с размером частиц менее 600 мкм). При этом необходимо учитывать требование полной переработки резиновых изделий, то есть отсутствия отходов, требующих дальнейшей утилизации. Так же необходимо учитывать экологические аспекты производства. Основными эксплуатационными характеристиками резиновой крошки (резинового порошка) являются:

Задача состоит в том, что следует учесть все вышеперечисленные требования, и обеспечить оптимальный процесс комплексного механического измельчения резины (то есть включающего, несколько различных механизмов, реализованных в нескольких рабочих камерах) в атмосфере насыщенной озоном в мобильной и автономной (требующей только подвода электрической энергии) линии. При этом отдельные агрегаты должны быть независимы и линия, как конструктор, собираться в любой комплектации (исключение - озонатор и трубопровод, без которых техническое решение не реализуемо). Это позволит перемещать линию (или только ее отдельные агрегаты) к местам складирования шин. Пример: к складу, где хранятся только очищенные шины легковых автомобилей, нет необходимости доставлять: «сухую мойку», три (из четырех) «озоновых Разрушителя» и мобильного комплекса разрезания шин - крупногабаритных, диаметр более 1200 мм - далее (МКРШ).

Техническим результатом является создание линии безотходной переработки использованных автомобильных шин и других выработавших ресурс изделий из вулканизированной резины и получения частично девулканизированного резинового порошка с размером частиц менее 600 мкм с одновременным разделением армирующих элементов изделий для использования в качестве вторичного сырья.

Указанный технический результат достигается в линии переработки резины изношенных шин, включающей средства измельчения шин для получения крупной и тонкодисперсной резиновой крошки, средство для отделения корда, разделитель фракций, тем, что линия дополнительно снабжена замкнутым трубопроводным контуром, озонатором и сообщенными с ним трубопроводами кислородной станцией и разложителем озона, средства измельчения шин для получения крупной и тонкодисперсной резиновой крошки выполнены в виде камеры озонового разрушителя грузовых шин с цельнометаллокордным основанием и/или камеры озонового разрушителя грузовых шин с текстилем и/или камеры озонового разрушителя легковых шин и/или камеры озонового разрушителя фрагментов шин, и/или мобильного комплекса разрезания шин, а также камеры озоновой мельницы, средство для отделения корда выполнено в виде камеры озонового отжима, при этом выход озонатора сообщен подающими трубопроводами контура с входными патрубками камер озонового разрушителя грузовых шин с цельнометаллокордным основанием и/или озонового разрушителя грузовых шин с текстилем и/или озонового разрушителя легковых шин и/или озонового разрушителя фрагментов шин, озоновой мельницы и озонового отжима, а выходные патрубки этих камер сообщены выходными трубопроводами контура с входом озонатора, причем выход для резиновой крошки из камеры озоновой мельницы транспортером связан с входом разделителя фракций, а выход мобильного комплекса разрезания шин транспортером связан с входом подачи фрагментов резины озонового разрушителя фрагментов шин.

Кроме того, выходы для резиновых фракций из камер озонового разрушителя грузовых шин с цельнометаллокордным основанием и/или озонового разрушителя грузовых шин с текстилем и/или озонового разрушителя легковых шин и/или озонового разрушителя фрагментов шин и озонового отжима связаны транспортерами с соответствующими входами камеры озоновой мельницы.

Кроме того, выходы для текстильного корда и металлокорда из камер озонового разрушителя грузовых шин с цельнометаллокордным основанием и/или озонового разрушителя грузовых шин с текстилем и/или озонового разрушителя легковых шин и/или озонового разрушителя фрагментов шин связаны транспортерами с соответствующими входами камеры озонового отжима.

Кроме того, в линию введена установка «сухая мойка» связанная транспортерами с входами для шин камеры озонового разрушителя грузовых шин с цельнометаллокордным основанием и/или камеры озонового разрушителя грузовых шин с текстилем и/или камеры озонового разрушителя легковых шин и/или мобильного комплекса разрезания шин.

Кроме того, в линию введены установка для упаковки текстильного корда и пресс для металлокорда связанные транспортерами с соответствующими выходами камеры озонового отжима.

Техническое решение поясняется чертежами.

На фиг. 1 представлена схема линии переработки резины изношенных шин.

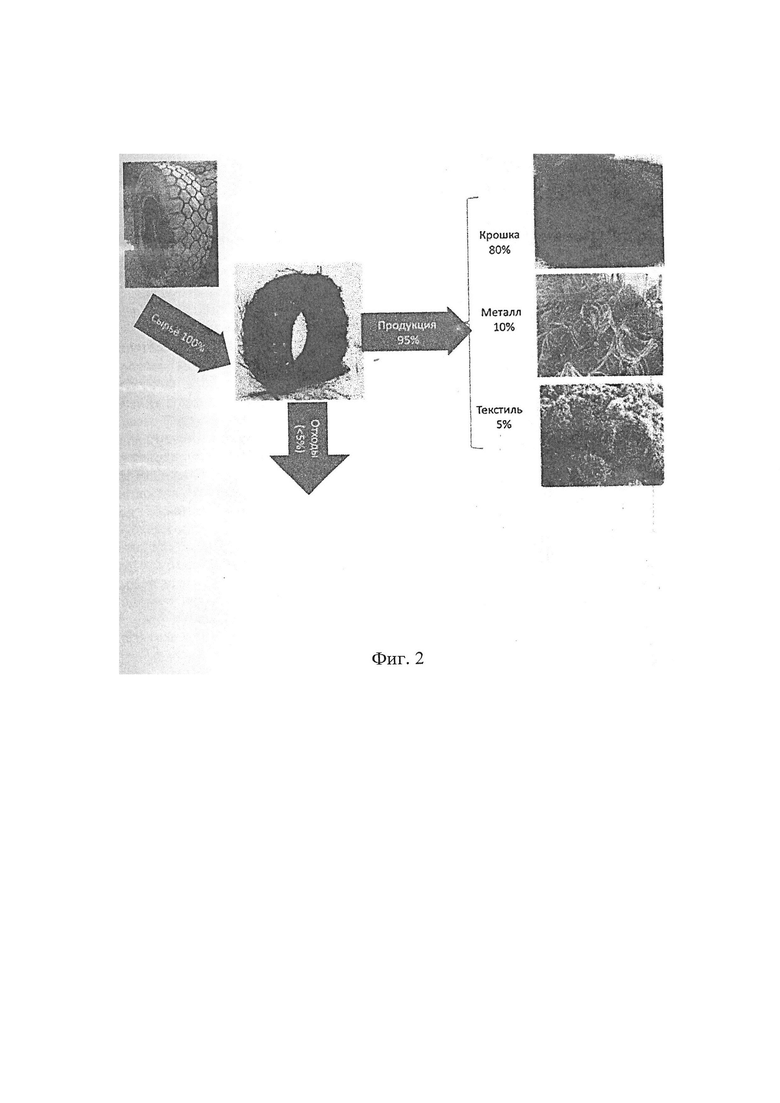

На фиг. 2 представлен пример процентного соотношения исходного сырья и продукции его переработки в линии.

Линия переработки резины изношенных шин, включает замкнутый трубопроводный контур 1, озонатор 2 и сообщенные с ним трубопроводами кислородной станцией 3 и разложителем озона 4, средства измельчения шин для получения крупной и тонкодисперсной резиновой крошки выполнены в виде камеры озонового разрушителя грузовых шин 5 с цельнометаллокордным основанием, камеры озонового разрушителя грузовых шин 6 с текстилем, камеры озонового разрушителя легковых шин 7, камеры озонового разрушителя фрагментов шин 8, камеры озоновой мельницы 9 и мобильного комплекса разрезания шин 10, средство для отделения корда выполнено в виде камеры озонового отжима 11, при этом выход озонатора 2 сообщен подающими трубопроводами 12 контура 1 с входными патрубками 13 камер озонового разрушителя грузовых шин с цельнометаллокордным основанием, озонового разрушителя грузовых шин с текстилем, озонового разрушителя легковых шин, озонового разрушителя фрагментов шин, озоновой мельницы и озонового отжима, а выходные патрубки 14 этих камер сообщены выходными трубопроводами 15 контура с входом 16 озонатора, причем выход 17 для резиновой крошки из камеры озоновой мельницы транспортером 28 связан с входом разделителя фракций 18, а выход 19 мобильного комплекса разрезания шин 10 транспортером 29 связан с входом подачи 20 фрагментов резины озонового разрушителя фрагментов шин 8.

Выходы 21 для резиновых фракций из камер озонового разрушителя грузовых шин с цельнометаллокордным основанием, озонового разрушителя грузовых шин с текстилем, озонового разрушителя легковых шин, озонового разрушителя фрагментов шин и озонового отжима связаны транспортерами 30 с соответствующими входами 22 камеры озоновой мельницы.

Выходы 23 для текстильного корда и металлокорда из камер озонового разрушителя грузовых шин 5 с цельнометаллокордным основанием, озонового разрушителя грузовых шин 6 с текстилем, озонового разрушителя легковых шин 7, озонового разрушителя фрагментов шин 8 связаны транспортерами 31 с соответствующими входами 24 камеры озонового отжима 11.

Кроме того, в линию введена установка «сухая мойка» 25 связанная транспортерами 32 с входами для шин камеры озонового разрушителя грузовых шин 5 с цельнометаллокордным основанием и/или камеры озонового разрушителя грузовых шин 6 с текстилем и/или камеры озонового разрушителя легковых шин 7 и/или мобильного комплекса разрезания шин 10.

Кроме того, в линию введены установка 26 для упаковки текстильного корда и пресс 27 для металлокорда связанные транспортерами 33 с соответствующими выходами камеры озонового отжима 11.

Линия обеспечивает полную переработку означенных изделий, то есть возврат всех материалов, из которых изготовлено изделие, в различные производства в качестве вторичного сырья. Прежде всего, это касается металлической проволоки и текстиля, из которых изготовлены армирующие элементы. Наличествующие, в минимальных количествах (менее 5% по массе), отходы связаны с инородными включениями и с разрушениями материалов, появившимися в процессе эксплуатации изделия. Скорость и эффективность переработки определяется следующими условиями:

1. Концентрация озона в рабочих камерах;

2. Оптимальная загруженность резины - создание разнонаправленных и стабильных напряжений в резиновом изделии;

3. Оптимальный набор механизмов измельчения шин для получения продукта первичного разрушения резины (далее «чипсов»);

4. Наличие и эффективность механизмов сепарации различных фракций крошки в рабочей камере, непосредственно в процессе переработки.

5. Организация поточного (квазинепрерывного) процесса переработки с минимальными трудозатратами на выгрузку/загрузку камер.

При функционировании линии происходит:

I. Обеспечение условий для варьирования в широких пределах концентрации озона в рабочих камерах (от 50 мг/м3 до 5 г/м3), для чего создан герметичный и частично замкнутый контур циркуляции воздуха через камеры и озонатор, а также обеспечен надежный контроль параметров атмосферы (концентрации озона, температуры и давления, запыленности и пр.) внутри камер.

II. Объединение в камерах комбинации из нескольких механизмов, создающих разнонаправленные стабильные напряжения в резине, приводящие к ее скорейшему и энергетически оптимальному разрушению. Одновременно с этим, обеспечено многостадийное разрушение резиновых «чипсов» до состояния микрокрошки и разделение различных фракций. Решение этой задачи повысило скорость и энергетическую эффективность процесса.

III. Обеспечение возможности выгрузки продуктов переработки (крошки, металлической проволоки и нейлонового корда) и загрузки новой партии шин в; камеры без разгерметизации контура циркуляции воздуха и без остановки процесса измельчения «чипсов». Решение этой задачи привело к значительному повышению производительности труда и экономии электроэнергии, необходимой для генерации озона.

IV. Конструкция механизма измельчения (перетирания) разработана такой, чтобы неизбежное, при переработке использованных шин, попадание в камеру твердых посторонних предметов: гвоздей, камней и пр., не приводило к выходу оборудования из строя или остановке процесса.

Результатом разработки является эффективная и почти безотходная переработка использованных автомобильных шин и других выработавших ресурс изделий из вулканизированной резины и получения резиновой микрокрошки. Линия обеспечивает полную переработку означенных изделий, то есть возврат всех материалов, из которых изготовлено изделие, в различные производства в качестве вторичного сырья. Прежде всего, это касается металлической проволоки и текстиля, из которых изготовлены армирующие элементы. Наличествующие, в минимальных количествах (менее 5% по массе), отходы связаны с инородными включениями и с разрушениями материалов, появившимися в процессе эксплуатации изделия.

Основой процесса переработки в камерах линии является использование эффекта растрескивания резиновых изделий под переменным механическим воздействием в озоносодержащей атмосфере заданной концентрации. Разрушающее воздействие озона не затрагивает корд, поэтому в получающейся резиновой крошке отсутствуют включения корда (матрица корда остается целой). После отделения фрагментов от шины производится размельчение крошки до фракции менее 2 мм методом механического разрыва в озоновой атмосфере.

Элементы оборудования линии функционируют следующим образом:

«Озоновый разрушитель» (ozone destroyer) - специальная герметичная камера, в которой происходит разрушение резины автомобильной шины за счет постоянного взаимодействия с продуваемым через камеру озоносодержащим воздухом при переменном механическом (ударном и растягивающем\сжимающем) воздействии. В течение 20-30 минут основная часть резины (60-70%) разрушается до фрагментов чистой резины: «чипсы» размером 2-30 мм, «крошка» размером 0,6-2 мм, «порошок» размером до 0,6 мм и осыпается, остаются только крупные куски на сетке корда. При этом сетка корда остается цельной, так как озон не разрушает ни текстиль, ни металл. Получаемые фракции чистой резины падают на дно камеры и собираются для последующих операций в установке «Озоновая мельница». В составе технологической линии 4 установки «Озоновый разрушитель», спроектированные под переработку различных типов шин.

«Озоновый отжим» (ozone pressing) - специальная герметичная камера, в которой происходит финишная очистка корда от оставшихся на сетке корда крупных кусков резины путем дополнительного режима переменного механического воздействия: корд с остатками резины пропускается через вальцы. При этом сетка корда остается цельной, так как озон не разрушает ни текстиль, ни металл. Получаемые фракции чистой резины падают на дно камеры и направляются для последующих операций в установку «Озоновая мельница». Концентрация озона в установке в несколько раз ниже, чем в установке «Озоновый разрушитель».

Получаемые фракции чистой резины из установок «Озоновый разрушитель» и «Озоновый отжим» поступают на транспортер и затем в камеру установки «Озоновая мельница».

«Озоновая мельница» (ozone mill) - специальная камера, в которой происходит измельчение до заданных размеров резиновых «чипсов», получаемых в камерах «Озоновый разрушитель» и «Озоновый отжим». Крупные фрагменты перетираются вращающимися валами, с постепенно уменьшающимся книзу зазором. Внутреннее пространство камеры также продувается воздухом, содержащем озон. Под воздействием озона, фрагменты окончательно разрушаются и измельчаются до нужных размеров (регулируется зазорами между валами) и сваливаются через сетку на дно камеры, откуда их забирает транспортер и направляет в сепаратор (разделитель фракций). Концентрация озона в установке отлична от концентрации установок «Озоновый разрушитель» и «Озоновый отжим».

Внутреннее пространство камер продувается воздухом, содержащем озон заданной концентрации. Озон производится в отдельной камере (ozone generator) посредством специального озонатора из воздуха и поступающего в камеру чистого кислорода. При этом концентрацию озона можно регулировать тремя различными механизмами: подачей кислорода, потоком воздуха через камеру (регулирование мощности воздушного насоса) и количеством генерирующих озон пластин (их в камере более 20 шт и все имеют независимое подключение). Через замкнутую систему трубопроводов насыщенный озоном воздух одновременно подается в различные камеры линии. С помощью вентилей регулируется поток воздуха через каждый агрегат.

Установки по разложению резины «озоновые разрушители» работают (в среднем) по 5 часов в смену, МКРШ работает (в среднем) по 3 часа в смену, упаковка текстиля и пресс для металла - по мере надобности, все остальное оборудование работает постоянно (8 часов в смену). В итоге (за 8 часов) переработано 8 т шин, получено 400 кг пудры (до 200 мкм), 2500 кг порошка (до 600 мкм), 3500 кг крошки (до 2 мм), 800 кг стали, 400 кг текстиля, 400 кг отходы.

В таблице ниже приведены основные экономические показатели производства предлагаемой линии.

Таким образом, достигнут технический результат, которым является создание линии безотходной переработки использованных автомобильных шин и других выработавших ресурс изделий из вулканизированной резины и получения частично девулканизированного резинового порошка с размером частиц менее 600 мкм с одновременным разделением армирующих элементов изделий для использования в качестве вторичного сырья.

Таким образом, достигнут технический результат, которым является создание линии безотходной переработки использованных автомобильных шин и других выработавших ресурс изделий из вулканизированной резины и получения частично девулканизированного резинового порошка с размером частиц менее 600 мкм с одновременным разделением армирующих элементов изделий для использования в качестве вторичного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2111859C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2191692C2 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2000 |

|

RU2172243C1 |

| Способ переработки текстильного корда | 2017 |

|

RU2643953C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2002 |

|

RU2213657C1 |

| Способ и установка для регенерации резиносодержащих отходов | 2018 |

|

RU2683746C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| Способ и установка для регенерации резиносодержащих отходов с использованием жидких модификаторов (варианты) | 2018 |

|

RU2697557C1 |

Изобретение относится к линии для переработки резины изношенных шин. Техническим результатом является безотходная переработка изношенных шин с получением частично девулканизированного резинового порошка с размером частиц менее 600 мкм и одновременным разделением армирующих элементов изделий для использования в качестве вторичного сырья. Технический результат достигается линией переработки резины изношенных шин, которая включает средства измельчения шин для получения крупной и тонкодисперсной резиновой крошки, средство для отделения корда, разделитель фракций. При этом линия дополнительно снабжена замкнутым трубопроводным контуром, озонатором и сообщенными с ним трубопроводами кислородной станцией и разложителем озона. Средства измельчения шин для получения крупной и тонкодисперсной резиновой крошки выполнены в виде камеры озонового разрушителя грузовых шин с цельнометаллокордным основанием, и/или камеры озонового разрушителя грузовых шин с текстилем, и/или камеры озонового разрушителя легковых шин, и/или камеры озонового разрушителя фрагментов шин, и/или мобильного комплекса разрезания шин, а также камеры озоновой мельницы. Средство для отделения корда выполнено в виде камеры озонового отжима. При этом выход озонатора сообщен подающими трубопроводами контура с входными патрубками камер озонового разрушителя грузовых шин с цельнометаллокордным основанием, и/или озонового разрушителя грузовых шин с текстилем, и/или озонового разрушителя легковых шин, и/или озонового разрушителя фрагментов шин, озоновой мельницы и озонового отжима. Выходные патрубки этих камер сообщены выходными трубопроводами контура с входом озонатора. Причем выход для резиновой крошки из камеры озоновой мельницы транспортером связан с входом разделителя фракций, а выход мобильного комплекса разрезания шин транспортером связан с входом подачи фрагментов резины озонового разрушителя фрагментов шин. 4 з.п. ф-лы, 2 ил., 1 табл.

1. Линия переработки резины изношенных шин, включающая средства измельчения шин для получения крупной и тонкодисперсной резиновой крошки, средство для отделения корда, разделитель фракций, отличающаяся тем, что линия дополнительно снабжена замкнутым трубопроводным контуром, озонатором и сообщенными с ним трубопроводами кислородной станцией и разложителем озона, средства измельчения шин для получения крупной и тонкодисперсной резиновой крошки выполнены в виде камеры озонового разрушителя грузовых шин с цельнометаллокордным основанием, и/или камеры озонового разрушителя грузовых шин с текстилем, и/или камеры озонового разрушителя легковых шин, и/или камеры озонового разрушителя фрагментов шин, и/или мобильного комплекса разрезания шин, а также камеры озоновой мельницы, средство для отделения корда выполнено в виде камеры озонового отжима, при этом выход озонатора сообщен подающими трубопроводами контура с входными патрубками камер озонового разрушителя грузовых шин с цельнометаллокордным основанием, и/или озонового разрушителя грузовых шин с текстилем, и/или озонового разрушителя легковых шин, и/или озонового разрушителя фрагментов шин, озоновой мельницы и озонового отжима, а выходные патрубки этих камер сообщены выходными трубопроводами контура с входом озонатора, причем выход для резиновой крошки из камеры озоновой мельницы транспортером связан с входом разделителя фракций, а выход мобильного комплекса разрезания шин транспортером связан с входом подачи фрагментов резины озонового разрушителя фрагментов шин.

2. Линия по п. 1, отличающаяся тем, что выходы для резиновых фракций из камер озонового разрушителя грузовых шин с цельнометаллокордным основанием, и/или озонового разрушителя грузовых шин с текстилем, и/или озонового разрушителя легковых шин, и/или озонового разрушителя фрагментов шин и озонового отжима связаны транспортерами с соответствующими входами камеры озоновой мельницы.

3. Линия по п. 1, отличающаяся тем, что выходы для текстильного корда и металлокорда из камер озонового разрушителя грузовых шин с цельнометаллокордным основанием, и/или озонового разрушителя грузовых шин с текстилем, и/или озонового разрушителя легковых шин, и/или озонового разрушителя фрагментов шин связаны транспортерами с соответствующими входами камеры озонового отжима.

4. Линия по п. 1, отличающаяся тем, что в нее введена установка «сухая мойка», связанная транспортерами с входами для шин камеры озонового разрушителя грузовых шин с цельнометаллокордным основанием, и/или камеры озонового разрушителя грузовых шин с текстилем, и/или камеры озонового разрушителя легковых шин, и/или мобильного комплекса разрезания шин.

5. Линия по п. 1, отличающаяся тем, что в нее введены установка для упаковки текстильного корда и пресс для металлокорда, связанные транспортерами с соответствующими выходами камеры озонового отжима.

| WO 1996028291 A1, 19.09.1996 | |||

| Способ измерения температуры и прибор для осуществления способа | 1956 |

|

SU106171A1 |

| US 5492657 A, 20.02.1996 | |||

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2000 |

|

RU2172243C1 |

| Способ газовой цементации стальных изделий | 1944 |

|

SU67018A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ, В ЧАСТНОСТИ АРМИРОВАННЫХ И В ТОМ ЧИСЛЕ АВТОПОКРЫШЕК, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123425C1 |

Авторы

Даты

2020-03-16—Публикация

2018-10-30—Подача