Настоящее изобретение касается способа получения полипропилена полимеризацией пропилена, в частности полимеризации олефинов формулы CH2 = CHR, где R представляет собой алкил с содержанием 1-4 атома углерода, или арил, и смесей этих олефинов с этиленом.

Процесс проводится в присутствии водорода и каталитической системы. Известные высокоактивные и высоко стереорегулярные катализаторы полимеризации пропилена и высших олефинов получаются путем химического взаимодействия алкилалюминиевого соединения, частично образующего комплекс с соединением, являющимся донором электронов (внешним донором), с твердым компонентом, состоящим из титанового соединения и соединения, являющегося донором электронов (внутренний донор), нанесенного на галогенид магния в активной форме.

Примеры этих катализаторов даются в британском патенте N 1559194 и в бельгийском патенте N 868682.

Ближайшим аналогом настоящего изобретения является патент СССР 403193. C1. C 08 F 464 публ. 19.10.1973, в котором описан процесс полимеризации C3-C8 альфа-олефинов, в частности, в массе при температуре от -80 до +150oC с использованием катализатора, который включает представляющее собой алюминийорганическое соединение, в частности продукт взаимодействия триалкилалюминия с электронодонором, и титановый компонент, представляющий собой галоидное соединение Ti на тонкодисперсном дигалогениде магния.

Каталитическая система, соответствующая настоящему изобретению, включает продукт реакции следующих компонентов:

a) триалкилалюминиевого или алкилалюминиевого соединения, содержащего 2 или более атома алюминия, связанных друг с другом через кислородный или азотный атомы или через группы SO4 или SO3;

b) кремниевого соединения, содержащего одну или более чем одну из следующих связей Si-OR, Si-OCOR или Si-NR2 (где R-группа гидрокарбила);

c) твердого вещества, включающего в качестве носителя безводный дигалогенид магния в его активной форме, и нанесенный на него галогенид титана или галоидалкоголят титана, и соединение, являющееся донором электронов, выбранное из следующих групп соединений:

1) сложные моно- и полиэфиры насыщенных поликарбоновых кислот, в которых по меньшей мере одна из карбонильных групп сложного эфира связана с третичным или четвертичным углеродным атомом либо с линейной или разветвленной углеродной цепью, включающей не менее четырех углеродных атомов;

2) сложные моно- и полиэфиры насыщенных поликарбоновых кислот, в которых две карбоксильные группы связаны с соседними образующими двойную связь атомами углерода, и в которых по меньшей мере один из гидрокарбильных радикалов R групп COOR представляет собой разветвленную ненасыщенную группу, содержащую от 3 до 20 атомов углерода, или представляет собой арил либо арилалкил с содержанием от 6 до 20 атомов углерода;

3) сложные моно- и диэфиры ароматических бикарбоновых кислот, в которых группы COOH находятся в орто-положении, и в которых по меньшей мере один из гидрокарбильных радикалов R групп COOR включает от 3 до 20 атомов углерода;

4) сложные моно- и полиэфиры ароматических оксисоединений, включающих не менее двух гидроксильных групп в орто-положении;

5) сложные эфиры ароматических оксикислот, в которых по меньшей мере одна гидроксильная группа находится в орто-положении по отношению к карбоксильной группе;

6) сложные эфиры насыщенных или ненасыщенных карбоновых кислот, в которых по меньшей мере один из гидрокарбильных радикалов R и R' группы COOR', представляет собой насыщенную или ненасыщенную разветвленную группу, содержащую от 3 до 20 атомов углерода, или представляет собой группу арилалкила с содержанием от 7 до 20 атомов углерода, или же R является группой арила с содержанием от 3 до 20 атомов углерода, связанной с карбонильной группой сложного эфира прямой связью или через метиленовую группу, и в которой R' содержит от 3 до 20 атомов углерода, когда он представляет собой линейный гидрокарбильный радикал;

7) сложные эфиры карбоновой кислоты формулы ,

,

в которой по меньшей мере один из радикалов R, имеющих одинаковые или различные значения, представляет собой гидрокарбил с содержанием от 3 до 20 атомов углерода.

Типичными сложными эфирами, используемыми для получения компонента c), являются следующие соединения, представленные в табл. I и II.

Предпочтительными соединениями являются сложные эфиры малеиновой, триметилуксусной, метакриловой, карбоновой и фталевой кислот.

Как уже указывалось, сложные эфиры поликарбоновых кислот могут кроме групп сложного эфира содержать также неэтерифицированные группы COOH.

При получении компонента c) сложные эфиры контактируют с активным дигалогенидом магния или соединениями, являющимися его предшественниками как предварительно полученными соединениями, или же сложные эфиры могут быть получены непосредственно в зоне рабочего процесса посредством известных реакций, например, посредством реакции этерификации между спиртом или алкоголятом и арилгалогенидом, или же между ангидридом либо сложным эмиэфиром поликарбоновой кислоты со спиртом, или посредством реакции трансэтерификации. Сложные эфиры могут использоваться также в смеси с другими известными внутренними донорами.

Активные безводные дигалогениды магния, образующие основной носитель компонента c), являются дигалогенидами, показывающими в рентгеновском спектре порошкообразного компонента c) уширение, составляющее по меньшей мере 30% от самой яркой дифракционной линии, которая обнаруживается в спектре соответствующего дигалогенида, имеющего удельную поверхность 1 м2/г, или же они являются дигалогенидами магния, показывающими рентгеновский спектр порошкообразного продукта, в котором указанная самая яркая дифракционная линия заменена ореолом с максимумом интенсивности, смещенным относительно межплоскостного расстояния самой яркой линии; и/или они являются дигалогенидами магния, имеющими удельную поверхность более 3 м2/г.

Измерение удельной поверхности дигалогенидов магния осуществляется на компоненте c) после обработки кипящим TiCl4 в течение двух часов. Полученное значение рассматривается как удельная поверхность дигалогенида магния.

Очень активные формы дигалогенидов магния - это такие формы, которые показывают рентгеновский спектр порошка, в котором самая яркая дифракционная линия, обнаруживаемая в спектре, соответствующего галогенида с удельной поверхностью 1 м2/г, имеет относительно слабую яркость и имеет уширение до образования ореола; и такие формы, в которых самая яркая линия заменена ореолом, имеющим максимум интенсивности (яркости), смещенный относительно межслоевого расстояния самой яркой линии дифракции. Обычно удельная поверхность указанных выше форм составляет более 30 - 40 м2/г, и особенно часто составляет от 100 до 300 м2/г.

Активные формы - это такие формы, которые получены из указанных форм путем обработки компонента c) в инертном углеводородном растворителе и показывают четкие дифракционные линии рентгеновского спектра вместо ореолов.

Четкая, самая яркая дифракционная линия этих форм показывает в любом случае уширение не менее 30% относительно соответствующей дифракционной линии дигалогенида магния, имеющего удельную поверхность 1 м2/г. Предпочтительными дигалогенидами магния являются дихлорид и дибромид магния. Содержание воды в дигалогенидах обычно менее 1 мас.%.

Под галогенидами титана и галоидалкоголятами титана и сложными эфирами, нанесенными на активный дигалогенид магния, имеются в виду указанные выше соединения, которые могут химически и физически фиксироваться на носителе, и которые не выделяются из компонента c) при обработке этого компонента кипящим 1,2-дихлорэтаном в течение двух часов.

Компоненты a), b), и c) при изготовлении катализатора реагируют друг с другом в любом порядке, однако желательно, чтобы компоненты a) и b) предварительно смешивались до контактирования с компонентом c).

Компонент c) может быть предварительно смешан с любым компонентом a) и/или b). Предварительное смешивание компонента a) с компонентом b) осуществляется при температуре обычно в пределах от комнатной до температуры, используемой в процессе полимеризации.

Предварительная реакция компонента c) с компонентом b) также может протекать при повышенных температурах. Соединение b может также вводиться и реагировать с компонентом с) как таковое. Компонент b), принимающий участие в реакции, находится в молярном отношении к галогенированному титановому соединению, нанесенному на компонент с), не менее 1, и в молярном отношении к алкилалюминиевому соединению как компоненту a), не менее 20, и предпочтительно в пределах от 0,05 до 0,3.

В компоненте c) молярное отношение дигалогенида магния к нанесенному на него галогенированному титановому соединению, составляет от 1 до 500, и молярное отношение указанного галогенированного титанового соединения к донору электронов, нанесенному на дигалогенид магния, составляет от 0,1 до 50.

Кремниевые соединения, входящие в состав компонента b), включают соединения общей формулы:

RmSiYnXp

в которой

R - алкил, алкенил, арил, арилалкил, циклоалкил, с содержанием 1-20 атомов углерода;

X группа - OR', -OCOR', -NR'2, где R' имеет либо то же значение, что R, либо отличное от него значение;

X - атом галогена или водорода, либо группа -OCOR'', -NR''2, где R'' имеет либо то же значение, что R', либо отличное от него значение;

m, n и p представляют собой целые числа, имеющие соответственно значения:

m - в пределах от 0 до 3; n в пределах от 1 до 4, и p в пределах от 0 до 1; и m + n + p = 4.

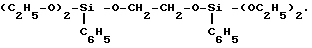

Другие кремниевые соединения, которые могут использоваться в компоненте b), представляют собой соединения, в которых два или более атома кремния связаны друг с другом через атомы кислорода или азота.

Примерами таких соединений являются гексаэтоксидисилоксан, симметричный дифенилтетраэтоксидисилоксан

Предпочтительными кремниевыми соединениями являются следующие: фенилалкоксисиланы, такие как фенилтриэтоксисилан или триметоксисилан, дифенилдиметоксисилан и диэтоксисилан, монохлорфенилдиэтоксисилан, алкилалкоксисиланы, такие как этилтриэтоксисилан, этилтриизопропоксисилан.

Примерами других пригодных для данной цели соединений являются следующие: хлортриэтоксисилан, ацетокситриэтоксисилан, винилтриэтоксисилан, бутилтриэтоксисилан, трифенилмоноэтоксисилан, фенилтрициклоэтоксисилан, фенилдиэтоксидиэтиламиносилан, тетрафеноксисилан или тетраалкоксисиланы, такие как тетраметоксисилан.

Кремниевое соединение может быть также получено непосредственно в зоне рабочего процесса в результате химического взаимодействия, например, галогенированного кремниевого соединения, такого как SiCl4, со спиртом или алкоголятом магния или алюминия.

В катализаторах, соответствующих данному изобретению, кремниевое соединение присутствует в связанном состоянии в твердом продукте реакции различных образующих катализатор компонентов, при молярном отношении кремниевого соединения к галогенированному титановому соединению боле 0,5 и обычно в пределах от 0,1 до 5.

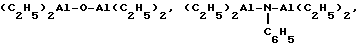

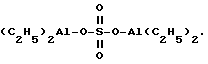

Алкилалюминиевые соединения, составляющие компонент a), включают триалкилы алюминия, например триэтилалюминий, триизобутилалюминий, триизопропилалюминий, и соединения, содержащие два или более атома алюминия, связанные друг с другом через гетероатомы, например:

Как уже указывалось, для данной цели пригодны также алкилалюминиевые соединения, в которых атомы алюминия связаны друг с другом через такие группы как SO4 или SO3.

Алкилалюминиевые соединения могут использоваться в смеси с алкилгалогенидами алюминия, такими как AlEt2Cl (Et-этил).

Компонент c) получается согласно уже известным способам.

Один из этих способов заключается в совместном измельчении галогенида магния с соединением, являющимся донором электронов, соответствующим настоящему изобретению, до тех пор пока не будет получен рентгеновский спектр измельченного продукта указанных выше модификаций, характеризующий спектр дигалогенида магния, и в последующем химическом взаимодействии измельченного продукта с титановым соединением.

Способы приготовления данного типа описаны в британском патенте N 1559194.

Аналогичные способы приготовления описаны в патентах США N 4107413, 4107414 и 4107415.

Другой способ заключается в химическом взаимодействии продукта присоединения галогенида магния со спиртом с титановым соединением в присутствии соединения, являющегося донором электронов, не содержащего активных атомов галогена. Данный способ описан в бельгийском патенте N 868682.

Согласно следующему способу, который описан в опубликованной немецкой патентной заявке N 3022738, продукт присоединения дигалогенида магния со спиртом химически взаимодействует в жидком состоянии с галогенированным титановым соединением и соединением, являющимся донором электронов.

Другие способы описаны в опубликованной немецкой патентной заявке N 2924029, в патенте США N 4220554 и итальянской патентной заявке N 27261/79.

Следующий способ заключается в совместном измельчении дигалогенида магния, галогенированного титанового соединения и соединения, являющегося донором электронов, до активации дигалогенида магния и обработке суспензии измельченного продукта в галогенированном углеводороде, таком как 1,2-дихлорэтан, хлорбензол, хлорид метилена, гексахлорэтан.

Обработка суспензии осуществляется при температуре в пределах от 40oC до точки кипения галогенированного углеводорода в течение времени обычно в пределах от 1 до 4 ч.

Согласно следующему способу, пористый носитель, такой как SiO2 или Al2O3, имеющий низкое содержание групп OH (предпочтительно менее 1 вес.%), пропитывается жидким продуктом присоединения дигалогенида магния со спиртом; затем этот носитель обрабатывается избытком TiCl4, содержащим растворенное соединение, являющееся донором электронов, согласно способу, описанному, например, в немецкой патентной заявке N 3022728 и в бельгийском патенте N 868682.

Во всех указанных выше способах конечный продукт содержит дигалогенид магния, присутствующий в его активной форме, как указано выше.

Другие известные способы, обеспечивающие получение дигалогенида магния в его активной форме или титансодержащего дигалогенида магния, в котором дигалогенид присутствует предпочтительно в его активной форме, основаны на следующих реакциях:

реакция реактива Гриньяра или соединения MgR2 (где R-группа гидрокарбила) или комплексов указанных соединений MgR2 с триалкилалюминием, с галогенирующими агентами, такими как AlX3 или AlRmXn (где X - галоген, R - гидрокарбил, m + n = 3), SiCl4 или HSiCl3;

реакция реактива Гриньяра с силанолом или полисилоксаном, H2O или спиртом и последующая реакция с галогенирующим агентом или с TiCl4;

реакция магния со спиртом или галогенирующей кислотой или же реакция магния с гидрокарбилгалогенидом и спиртом;

реакция MgO с Cl2 или AlCl3;

реакция MgX2 • n H2O (X - галоген) с галогенирующим агентом для TiCl4;

реакция моно- или диалкоголятов магния или карбоксилатов магния с галогенирующим агентом.

Галогениды титана или галогеналкоголята титана включают, в частности, тетрагалогениды титана, тригалогениды титана и тригалогеналкоголята титана. Предпочтительными соединениями являются: TiCl4, TiBr4, 2,6-диметилфенокситрихлортитан.

Тригалогениды титана получаются согласно известным способам, например, путем восстановления TiCl4 алюминием или металлоорганическим алюминиевым соединением с водородом.

В случае использования тригалогенидов титана с целью улучшения характеристик катализатора желательно осуществлять окисление титана. Даже если оно неполное, либо в процессе, либо после получения компонента c).

Для этой цели можно использовать галогены, галогениды на основе йода.

Предпочтительными катализаторами являются такие, в которых: компонент c) получается из MgCl2, TiCl4 и сложных эфиров малеиновой тетраметилуксусной и фталевой кислот; и в которых: компонент б) представляет собой фенил или этилтриэтоксисилан, или дифенилдиметокси, или диэтоксисилан.

Компонент а) представляет собой триалкилалюминий, например триэтилалюминий или триизобутилалюминий.

Компонент c) получается согласно способам, описанным в британском патенте N 1559194, бельгийском патенте N 868682, опубликованной немецкой патентной заявке N 2924029, патенте США N 4220554, итальянской патентной заявке 27261/79 или опубликованной немецкой патентной заявке N 3022738.

Предпочтительный способ получения компонента c) включает также совместное измельчение MgCl2, TiCl4 и сложного эфира и обработку этого измельченного продукта галогенированным углеводородом, таким как 1,2-дихлорэтан.

Катализаторы, соответствующие настоящему изобретению, используются для полимеризации альфа-олефинов, согласно известным способам, то есть путем полимеризации в жидкой фазе, либо в присутствии, либо в отсутствии инертного углеводородного растворителя, либо в газовой фазе, а также путем комбинирования, например, этапа полимеризации в жидкой фазе с этапом в газовой фазе.

Обычно температура процесса составляет от 40 до 160oC, предпочтительно от 60 до 90oC, и процесс протекает либо при атмосферном, либо при повышенном давлении.

Что касается регулирования молекулярного веса, то в качестве этого регулятора используется водород или другие регуляторы известного типа.

Данные катализаторы особенно пригодны для полимеризации пропилена, бутена-1, стирола, 4-метилпентена. Эти катализаторы могут также использоваться согласно известным способам для полимеризации смесей пропилена и этилена, с целью получения модифицированных полипропиленов, имеющих повышенную стойкость к ударному воздействию при низких температурах (так называемые блок-сополимеры пропилена и этилена) или же с целью получения неупорядоченных кристаллических сополимеров пропилена с небольшим содержанием этилена.

Нижеследующие примеры даются лишь для иллюстрации, но не для ограничения сферы действия данного изобретения.

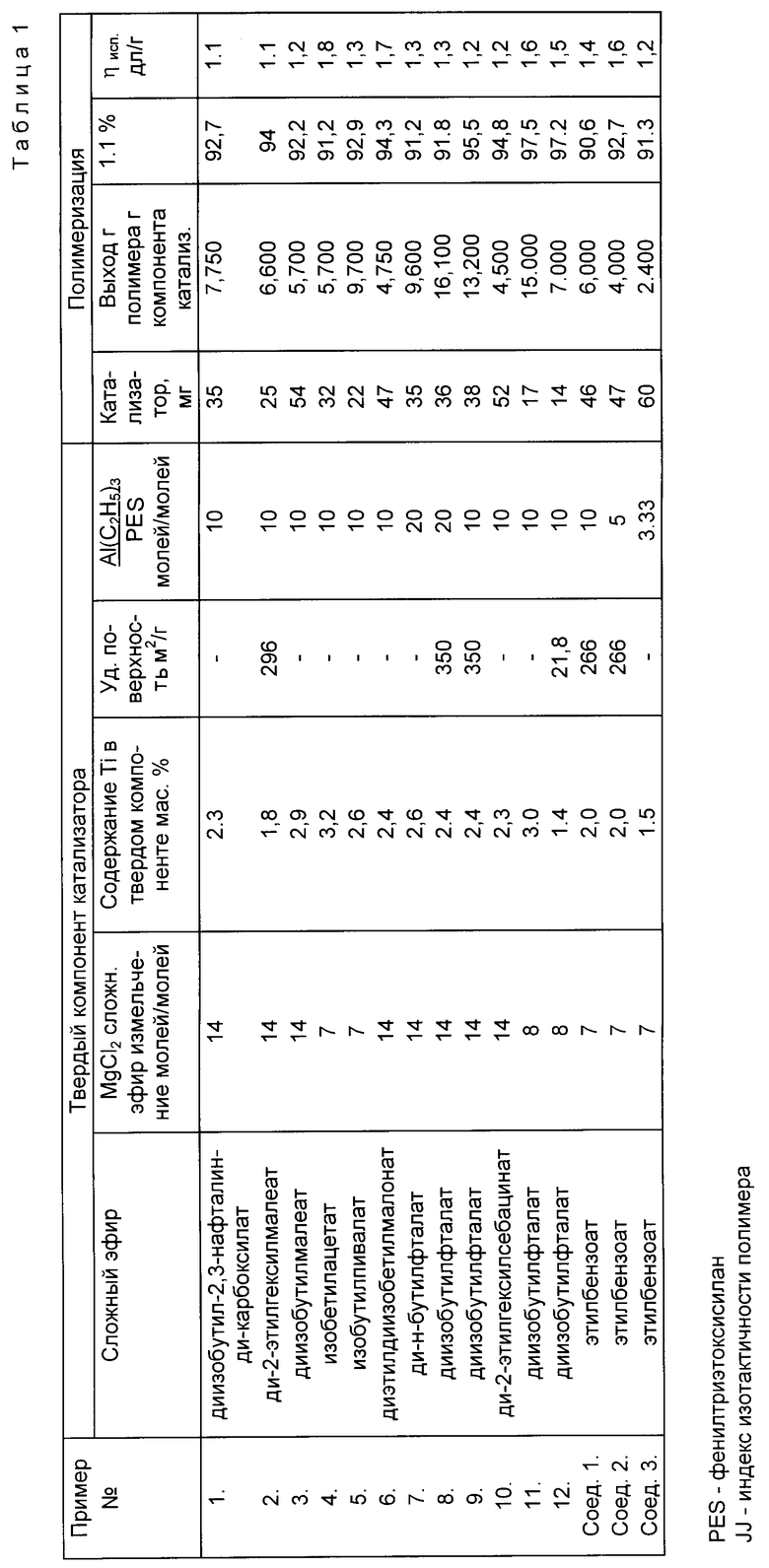

Примеры 1-10.

В автоклав из нержавеющей стали, общим объемом 3 л, снабженный магнитной мешалкой и термопарой, термически стабилизированный при 60oC, и выдержанный при этой температуре под давлением, создаваемым атмосферой азота, вводят 1000 мл суспензии в дегазированном и безводном н-гептане, содержащем 5 ммолей триэтилалюминия, фенилтриэтоксисилана (PES) и твердого компонента катализатора, соответствующего примеру 1 итальянской патентной заявки 27261/79, но с использованием вместо этилбензоата, сложных эфиров, перечисленных в табл. I, с одновременной подачей пропилена. Полученные таким образом компоненты катализатора показывают рентгеновский спектр порошка, в котором самая яркая линия дифракции, относящаяся к спектру MgCl2, имеющему удельную поверхность 1 м2/г, имеет относительно пониженную яркость и имеет уширение с образованием ореола.

Автоклав закрывают и затем в него вводят водород до достижения давления 0,2 атмосферы, температуру доводят до 70oC, и одновременно вводят пропилен до достижения общего давления 7 атмосфер.

В процессе полимеризации давление поддерживается постоянным за счет непрерывной подачи мономера. По прошествии четырех часов полимеризация прекращается за счет быстрого охлаждения и дегазации суспензии полимера. Полимер отделяют от растворителя путем фильтрации, и затем его высушивают в потоке горячего азота при 70oC. Полимер, растворенный в фильтрате, извлекают, взвешивают, и добавляют к полимеру, растворимому в кипящем н-гептане, для расчета индекса изотактичности полимера (1.1).

В нижеследующей табл. I даются количество используемого компонента катализатора и содержание титана в этом компоненте, молярное отношение фенилтриэтоксисилана к триэтилалюминию, выход полимера относительно введенного компонента катализатора, индекс изотактичности полимера (1.1), удельная поверхность твердого компонента катализатора и истинная вязкость, измененная в тетралине при температуре 135oC.

Пример 11.

Процесс осуществляют таким же образом, как и в примере 8, при тех же условиях полимеризации, что описаны в примерах 1-10, но используя твердые компоненты катализатора, соответствующие примеру 7 немецкой патентной заявки N 2643143.

Данный компонент катализатора показывает рентгеновский спектр порошка, в котором дифракционная линия максимальной яркости, появляющаяся в спектре MgCl2, имеющего удельную поверхность 1 м2/г, имеет относительно пониженную яркость и имеет уширение, образуя ореол.

Содержание титана в твердом компоненте катализатора, количество указанного компонента, молярное отношение триэтилалюминия к фенилтриэтоксисилану, результаты полимеризации, приведены в табл. I.

Пример 12.

Твердый компонент катализатора, полученный согласно примеру 11, суспензируют в инертном углеводородном растворителе (смесь изопарафиновых углеводородов в температурном интервале от 158 до 172,5oC) и термически обрабатывают при 120oC в течение 24 ч. Полученные таким образом компоненты катализатора показывают рентгеновский спектр порошка, в котором самая яркая дифракционная линия, появляется как отчетливая линия, полуширина максимума которой имеет уширение более чем на 30%, соответствующей полуширины максимума MgCl2, имеющего удельную поверхность 1 м2/г.

Полученный компонент катализатора используется в тех же условиях полимеризации, что описаны в примере 11.

Характеристики твердого компонента катализатора, результаты процесса полимеризации представлены в табл. I.

Сравнительные примеры 1 и 2.

Процесс осуществляется таким же образом, как в примере 1, но с использованием компонента катализатора, полученного согласно примеру 1 итальянской патентной заявки N 27261/79. Рентгеновский спектр порошка аналогичен спектру компонента катализатора, соответствующего примеру 1.

Результаты полимеризации представлены в таблице I.

Сравнительный пример 3.

Данный пример осуществления таким образом, как и пример 11, с той разницей, что используют твердый компонент катализатора, соответствующий примеру 7 немецкой патентной заявки 2643143. Рентгеновский спектр порошка аналогичен спектру компонента катализатора примера 11. Результаты полимеризации с использованием данного катализатора представлены в табл. I.

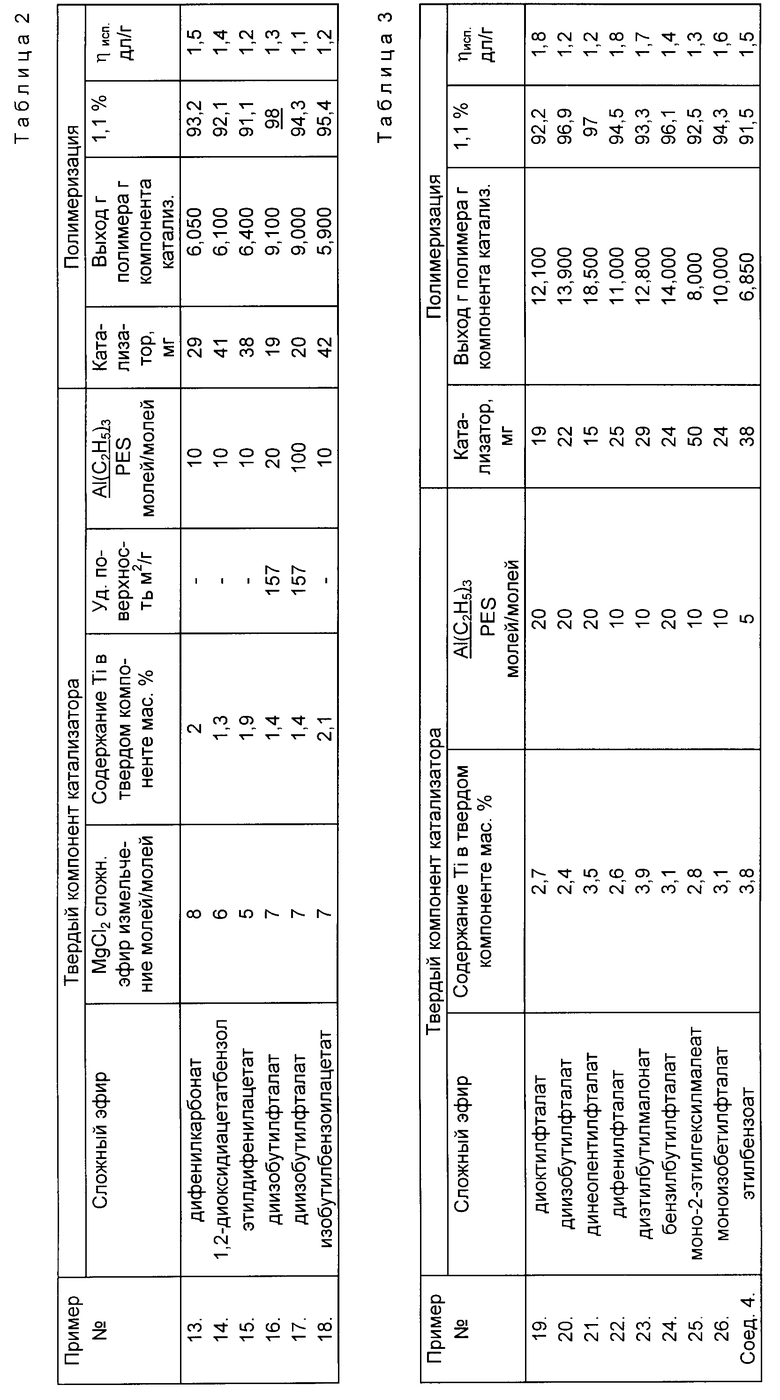

Примеры 13-18.

Данный пример осуществляют таким же образом, как пример 1, с использованием компонента катализатора, полученного как указано ниже.

Безводный MgCl2 в сложном эфире в соотношении, указанном в табл. II, и TiCl4 в молярном отношении к сложному эфиру 1 : 1 совместно измельчают в вибромельнице типа Vibratom изготавливаемой N.V.TEMA'S Gravenhage (Голландия) имеющей общий объем 1 л и содержащей 3 кг шаров из нержавеющей стали диаметром 16 мм.

Измельчение осуществляется в течение 72 ч с использованием коэффициента заполнения 100 г/л общего объема (вакуум), при температуре внутри вибромельницы 25oC.

Загрузка вибромельницы, процесс измельчения и разгрузка производится в атмосфере азота.

10 г совместно измельченного продукта контролируют с 100 мл 1,2-дихлорэтана при температуре 80oC в течение 2 ч. По прошествии этого периода 1,2-дихлорэтан удаляют путем фильтрации при температуре 80oC, и оставшийся твердый продукт снова промывают н-гептаном при комнатной температуре до исчезновения ионов хлора из фильтрата, после чего его выдерживают в гептановой суспензии.

Полученные таким образом компоненты катализатора показывают рентгеновский рассеянный спектр, в котором самая яркая дифракционная линия, появляющаяся в спектре MgCl2, имеющего удельную поверхность 1 м2/г, снижает свою яркость и имеет уширение до образования ореола.

Тип сложного эфира, характеристики твердого компонента катализатора и результаты полимеризации с использованием данного катализатора, приведены в табл. II.

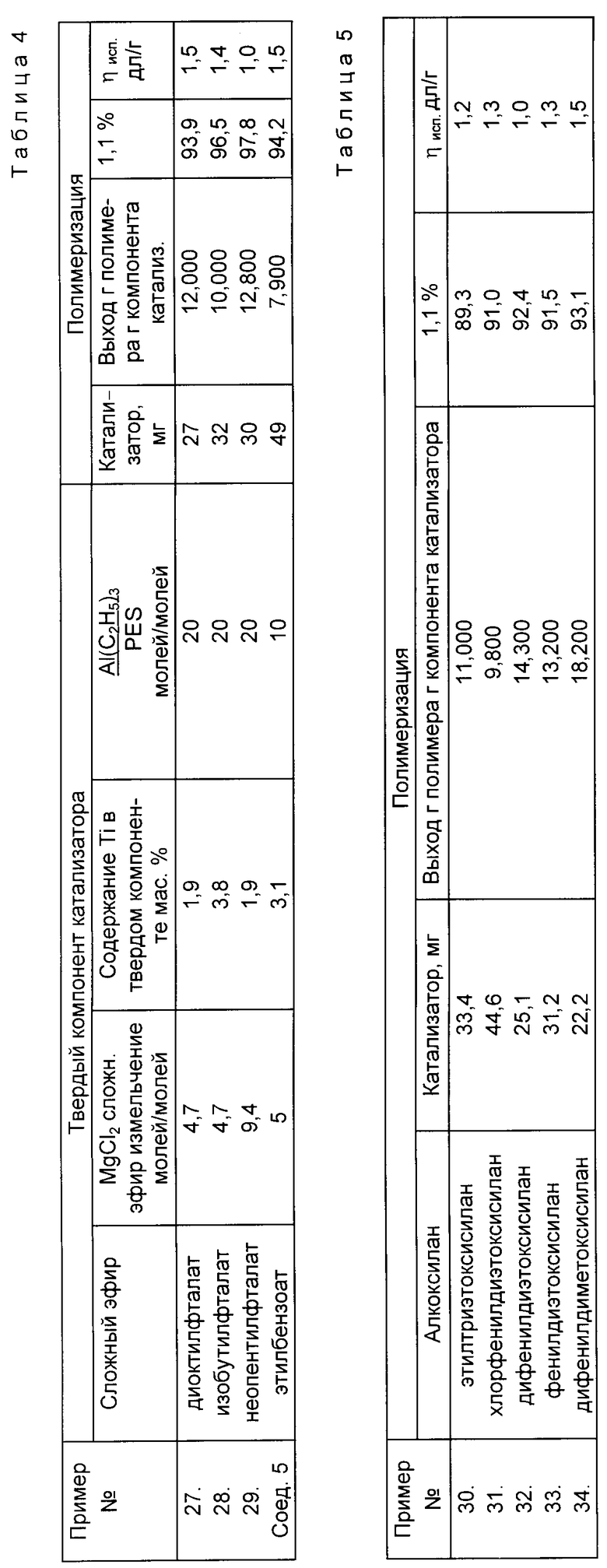

Примеры 19-26.

Данные примеры осуществляют таким же образом, как и пример 1, но с использованием твердого компонента катализатора, соответствующего примеру 3 итальянской патентной заявки N 26908 A/78.

Твердый продукт присоединения MgCl2• 2,5 C2H5OH в форме сферических частиц медленно добавляют в суспензию продукта присоединения TiCl4 - сложный эфир, используя молярное отношение Mg/сложный эфир, равное 10, и молярное отношение TiCl4/C2H5OH, равное 10.

Всю реакционную смесь затем нагревают до 100oC, выдерживают при этой температуре в течение 2 ч и фильтруют при 100oC. Полученный в результате твердый продукт затем обрабатывают 110 мл TiCl4 при 120oC в течение 2 ч. По прошествии этого периода TiCl4 удаляют путем фильтрации, и затем твердый продукт промывают н-гептаном при температурах, снижающихся с 90oC до комнатной температуры, до тех пор, пока ионы хлора не исчезают из фильтрата, а затем выдерживают в гептановом растворе.

Полученные таким образом компоненты катализатора показывают одинаковые рентгеновские спектры аналогичные спектрам компонента катализатора, соответствующего примерам 1-10.

Сложные эфиры, характеристики твердого компонента катализатора и результаты полимеризации с использованием данного катализатора, представлены в табл. III.

Сравнительный пример 4

Данный пример осуществляют таким же образом, как и пример 19, но используя твердый компонент катализатора, составляющий примеру 3 итальянской патентной заявки 26908 A/78. Рентгеновский спектр этого компонента катализатора аналогичен рентгеновскому спектру продукта, соответствующего примерам 1-10. Характеристики твердого продукта и результаты полимеризации с использованием этого катализатора представлены в табл. III.

Примеры 27-29.

Данные примеры осуществляют таким же образом, как и пример 1, но с использованием твердого компонента катализатора, полученного согласно примеру 1 немецкой патентной заявки 3022738, где вместо этилбензоата используются сложный эфиры фталевой кислоты, перечисленные в табл. IV, и обработка четыреххлористым титаном осуществляется при температуре 120oC.

Рентгеновский спектр этих компонентов катализатора аналогичен рентгеновскому спектру компонентов катализатора, соответствующих примерам 1-10.

Тип сложного эфира и молярные отношения приведены в табл. IV.

Рабочие условия и результаты полимеризации при использовании данных катализаторов представлены в табл. IV.

Сравнительный пример 5.

Данный пример осуществляют таким же образом, как и пример 27, но используя твердый компонент катализатора, приготовленный согласно примеру 1 немецкой патентной заявки N 3022738.

Рабочие условия и результаты полимеризации с использованием этого катализатора представлены в табл. III.

Примеры 30-34.

Данные примеры осуществляют таким же образом, как и пример 8, с использованием вместо фенилтриэтоксисилана равномолярного количества алкоксисиланов, представленных в табл. V.

Характеристики данных компонентов катализатора и результаты полимеризации с использованием этих катализаторов представлены в табл. V.

Изобретение может быть использовано в промышленности пластмасс. Пропилен полимеризуют в присутствии триалкилалюминия, фенилтриэтоксисилана и твердого титан-магниевого компонента. Последний получают взаимодействием безводного хлорида магния с диизобутилфталатом или динеопентилфталатом и тетрахлоридом титана. 5 табл.

Способ получения полипропилена полимеризацией пропилена в присутствии водорода и каталитической системы, состоящей из триалкилалюминия, фенилтриэтоксисилана и твердого титан-магниевого компонента, отличающийся тем, что в качестве твердого титан-магниевого компонента используют продукт взаимодействия безводного хлорида магния с диизобутилфталатом или динеопентилфталатом и тетрахлоридом титана и процесс полимеризации осуществляют при молярном соотношении триалкилалюминий : фенилтриэтиоксисилан : твердый титанмагниевый компонент в пересчете на тетрахлорид титана 5,00 : 0,5 : 0,011 - 5,00 : 0,25 : 0,05 соответственно.

| SU, авторское свидетельство, 403193, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-05-27—Публикация

1981-08-12—Подача