Настоящее изобретение относится к катализатору полимеризации этилена и его смесей с олефинами формулы CH2=CHRVIII, где RVIII представляет собой алкильный, циклоалкильный или арильный радикал с 1-12 атомами углерода; катализатор по изобретению включает продукт реакции твердого компонента катализатора, содержащего Ti, Mg и галоген, алюмо-алкильного соединения и соединения определенного электронного донора. Катализатор по изобретению подходит для использования в процессах (со)полимеризации этилена, чтобы получить (со)-полимеры с узким распределением молекулярной массы (РММ), которое является важной характеристикой полимеров этилена, так как оно влияет и на реологическое поведение, а следовательно, и способность обработки, и на конечные механические свойства. В частности, в случае ЛПЭНП, полимеры с узким РММ пригодны для изготовления пленок и литья под давлением, поскольку проблемы деформации и усадки сведены к минимуму.

Интервал распределения молекулярной массы обычно выражается как коэффициент индекса расплава F/H, который является соотношением между индексом расплава, измеряемым при нагрузке в 21,6 кг (индекс расплава F), и индексом, измеряемым с нагрузкой в 2,16 кг (индекс расплава E). Измерения индекса расплава проводятся по ASTC D-1238 и при 190oC.

Катализатор для получения (со)полимеров этилена с узким РММ описан в европейской патентной заявке EP-A-373999: катализатор включает твердый компонент катализатора, состоящий из соединения титана на носителе из хлорида магния, алюмо-алкильного соединения и соединения электронного донора (внешнего донора), выбранного из моноэфиров формулы R'OR''. Хорошие результаты в отношении узкого РММ достигаются только, если твердый компонент также содержит соединение внутреннего электронного донора (диизобутилфталат).

Новые катализаторы для полимеризации этилена и его смесей и одним или несколькими олефинами формулы CH2=CHRVIII включают определенные соединения внешнего электронного донора и особенно пригодны для получение (со)полимеров этилена с узким РММ. Кроме того, если катализаторы по изобретению используются для получения ЛПЭНП, полученные продукты характеризуются низким содержанием растворимых в ксилене фракций, свойством, которое делает их особенно пригодными для таких применений, как пленки и материалы для пищевых продуктов. Более того, полимеры, полученные с катализатором по изобретению, проявляют интересные реологические свойства в том, что истинная вязкость растворимых фракций имеет относительно высокие величины, улучшая таким образом обрабатываемость полимеров. В частности, значительные совершенствования выявлены в способах получения сополимеров этилена с очень низкой плотностью (ПЭОНП и ПЭУНП), в которых явления загрязнения реактора значительно снижены.

Катализатор по изобретению включает продукт реакции:

(a) твердого компонента катализатора, содержащего галоид магния в активной форме и соединение титана, содержащее по меньшей мере одну связь Ti - галоген;

(b) соединения алкил - Al;

(c) соединения электронного донора, выбранного из соединений, содержащих по меньшей мере два атома кислорода, связанных с различными атомами углерода, причем указанные соединения реакционноспособны к MgCl2 , но не к триэтил-Al при стандартных условиях.

Предпочтительно соединением электронного донора (c) является диэфир и, в частности, 1,3-диэфир.

Тест на активность соединение (c) относительно триэтилалюминия проводится с использованием потенциометра METROHM мод. E 536, снабженного титровальным столом E 535, автоматической бюреткой E 552, магнитной мешалкой E 549 и титровальной ячейкой EA 880. Используется комбинированный электрод EA 281 (Pt/Ag/AgCl/KCl 3M). В качестве титрующего агента используется 0,5 M раствор AlEt3 в гексане, который добавляется к 0,5 молярному бензольному раствору тестуемого соединения. Тест проводится при комнатной температуре и в атмосфере азота. Соединение (c) не проявляет значительной вариации или скачка потенциала на точке эквивалентности титрования. Тест на активность соединения электронного донора (c) к MgCl2 проводится при следующих условиях: в стеклянный реактор в 100 см3, снабженный механической мешалкой, вводятся 70 см3 н-гептана, 12 мМ безводного MgCl2, активированного, как описано выше, 2 мМ соединения электронного донора (c). Смесь нагревается при 60oC 4 ч (скорость перемешивания 100 об/мин), затем отфильтровывается и промывается при комнатной температуре 100 см3 н-гептана и высушивается. Количество соединения (c), вошедшего в комплекс, определяется обработкой твердого вещества 100 см3 этилового спирта и газохроматографическим анализом раствора. Хлорид магния, используемый в стандартном тесте, готовится следующим образом: в вибрационную мельницу объемом 1 л (Siebtechnik's Vibratom), содержащую 1,8 кг шариков диметром 16 мм, вводится 50 г безводного MgCl2 и 6,8 см3 1,2-дихлорэтана в атмосфере азота. Смесь перемалывается при комнатной температуре 96 ч и полученное твердое вещество высушивается при 50oC 16 ч в вакууме.

Галоидом магния, присутствующим в твердом компоненте (a), предпочтительно является хлорид магния в активной форме. Активная форма хлорида магния, используемая для получения твердых компонентов катализатора полимеризации олефинов, хорошо известна. Она была впервые описана в патенте США 4495338 и патенте США 4476289, как характеризуемая рентгеновским спектром, в котором интенсивность линии наиболее интенсивной дифракции, наблюдающейся в спектре неактивного хлорида, уменьшается и в спектре появляется галоид, максимальная интенсивность которого смещается к нижним углам в сравнении с интенсивностью наиболее интенсивной линии.

Среди соединений титана, содержащих по меньшей мере одну связь Ti - галоген, предпочитаются те, которые имеют формулу Ti/ORVIII/n-yXy, в которой RVIII - углеводородный радикал с 1 - 12 атомами углерода или CORVIII группа, n - валентность титана и y - число между 1 и n.

Твердый компонент (a) можно легко получить реакцией соединения титана формулы Ti/ORVIII/n-mXm, в которой n - валентность титана и m - число между O и n, и хлоридом магния, полученным удалением спирта из аддукта MgCl2 • pRVIIIOH, где p - число от 1 до 6 и RVIII - углеводородный радикал 1 - 12 атомами углерода. Реакцию можно также провести в присутствии галогенирующего соединения или восстанавливающего соединения или смеси обоих, или соединения, обладающего и галогенирующей и восстанавливающей активностью.

Примеры получения твердого компонента катализатора описаны в патенте США 4218339 и 4472520. Твердые компоненты катализатора можно также получить по способам, описанным в патентах США 4748221 и 4803251. Наиболее предпочтительными являются компоненты катализатора, обладающие регулярной морфологией, например сферические или сфероидальные. Примеры указанных компонентов описаны в патенте США 4399054 и в патентных заявках EP-A-395083, EP-A-553805, EP-A-553806, EP-A-601525 и EP-A-604846.

Соединение алкил-алюминия (b) предпочтительно выбирается из триалкилов алюминия, таких, как триметил-Al, триэтил-Al, триизобутил-Al, три-н-бутил-Al, три-н-октил-Al. Смесь Al-триалкилов с Al-алкилгалоидами или Al-алкилсесквигалоидами, такими, как AlMe2Cl, AlEt2Cl и Al2Et3Cl3 можно также использовать как и соединения, содержащие два или несколько атомов алюминия, связанных вместе атомами O, N, или группами SO3 или SO4.

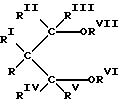

Соединение электронного донора (c) предпочтительно выбирается из 1,3-диэфиров формулы (I)

в которой R, RI, RII, RIII, RIV, RV - одинаковые или разные и представляют собой водород или линейные или разветвленные алкильные радикалы, имеющие 1 - 18 атомов углерода, причем R и RI не могут оба быть водородом; RVI и RVII, одинаковые или разные, представляют собой линейные или разветвленные алкильные радикалы, циклоалкил, арил, алкиларил или арилалкиловые радикалы, имеющие 1 - 18 атомов углерода; если радикалы с RI по RV - водород, и RVI и RVII - метил, R не может быть метилом; по меньшей мере два из радикалов от R до RVII могут быть связаны вместе, чтобы сформировать одну или несколько циклических структур. Эти соединения можно получить по описанию в патенте EP-361493. Предпочтительно RVI и RVII - метил и R и RI, одинаковые или разные, выбираются из группы, состоящей из пропила, изопропила, изобутила, т-бутила, пентила, изопентила, циклопентила, гексила, 1,5-диметилгексила, циклогексила, метилциклогексила, этилциклогексила, гептила, 3,7-диметилоактила, фенила.

Некоторые примеры 1,3-диэфиров, используемых в катализаторах по изобретению, следующие: 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-дифенил-1,3-диметоксипропан, 2,2-дибензил-1,3-диметоксипропан, 2,2-бис(циклогексилметил)-1,3-диметоксипропан, 2,2-диизобутил-1,3-дубитоксипрпоан, 2,2-диихобутил-1,3-диметоксипропан, 2-изопентил-2-изопропил-1,3-диметоксипрпоан, 2,2,4-триметил-1,3-диметоксипентан, 1,1-бис(метоксиметил)циклогексан, (+/-)-2,2-бис(метоксиметил)норборнан, 2-изопропил-2-(3,7-диметилоктил)-1,3-диметоксипропан, 2,2-диизопропил-1,3-диметоксипропан, 2-изопропил-2-циклогексилметил-1,3-диметоксипропан, 2,2-диизопентил-1,3-диметоксипропан, 2-изопропил-2-циклогексил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметокиспропан, 2,2-дициклопентил-1,3-диметоксипропан, 2-гептил-2-пентил-1,3-диметоксипрпоан, 2,2-дициклогексил-1,3-диметоксипропан, 2,2-дипропил-1,3-диметоксипропан, 2-изопропил-2-изобутил-1,3-диметоксипропан.

Катализаторы по изобретению используются в способах полимеризации этилена и его смесей с олефинами формулы CH2-CHRVIII, в которых RVIII алкильный, циклоалкильный или арильный радикал с 1 - 12 атомами углерода, в жидкой или газообразной фазе, с получением полимеров, характеризуемых узким РММ. Например, полиэтилен с высокой плотностью (ПЭВП, плотность выше 0.940) среди которых гомополимеры этилена и сополимеры этилена с альфа-олефинами, имеющими от 3 до 12 атомов углерода; линейный полиэтилен с низкой плотностью (ЛПЭНП, плотность ниже 0.940) и линейные полиэтилены с очень низкой и ультра низкой плотностью (ЛПЭОНП и ЛПЭУНП, плотность ниже 0.920, до 0,880), являющиеся сополимерами этилена и одного или нескольких альфа-олефинов, имеющих от 3 до 12 атомов углерода, и содержащие единицы, полученных из этилена, выше, чем 80% мол.

Следующие примеры иллюстрируют настоящее изобретение. В объеме настоящего изобретения допустимы варианты.

Указанные свойства определены в соответствии со следующими методами:

- индекс расплава ИРЕ: ASTM D-1238

- индекс расплава ИРF: ASTM D-1238

- Текучесть: время, через которое 100 г полимера протекает через воронку с выходным отверстием в 1,5 см в диметре и углом стенок к вертикали 20o.

- Объемный вес: DIN - 53194.

- Морфология и гранулометрическое распределение частиц полимера: ASTM-D1921-63.

- Фракция, растворимая в ксилене: определяется при 25oC.

- Содержание сомономера: процент по весу сомономера определяется ИК-спектром.

- Реальная плотность: ASTM 792-D

- Истинная вязкость: ASTM 2857-70

Примеры

Получение сферического носителя (аддукт MgCl2/EtOH)

Аддукт хлорида магния и спирта был получен по методу, описанному в Примере 2 патента США 4399054, но скорость перемешивания вместо 10000 об/мин составила 2000 об/мин. Продукт присоединения, содержащий около 3 М спирта, имел средний размер частиц около 60 μм с дисперсностью около 30-90 μм

Общий способ получения твердого компонента

Сферический носитель, полученный в соответствии с вышесказанным, был подвергнут температурной обработке в потоке N2 в температурном диапазоне 50 - 150oC до получения сферических частиц с остаточным содержанием спирта около 35% (1.1М спирта на каждый моль MgCl2).

300 г такого носителя загружали в реактор объемом 5000 см3 и суспендировали в 3000 см3 безводного гексана. В процессе перемешивания при комнатной температуре медленно вводили 130 г AlEt3 в виде раствора в гексане (107 г/л). Смесь нагревали до 60oC и выдерживали при этой температуре 60 мин. Перемешивание прекращали, смесь оставляли для осаждения и чистую фазу отделяли. Обработка повторялась дважды с AlEt3 при тех же условиях. После этого осадок промывали три раза безводным гексаном и высушивали при 50oC. Полученный таким образом носитель имел следующие характеристики:

Остаточный OEt - 5,5% (по весу)

Остаточный Al - 3,6% (по весу)

Mg - 20,4% (по весу)

260 г носителя вводили в реактор в 5000 см3 вместе с 3000 см3 безводного гексана. Смесь перемешивали и в течение 30 мин при комнатной температуре и вводили 242 г Ti (OBU)4. Смесь перемешивали еще 30 мин и затем при комнатной температуре в течение 30 мин вводили 350 г SiCl4, разбавленного 250 см3 гексана. Далее смесь нагревали до 65oC в течение 40 мин и эту температуру поддерживали 3 ч, затем жидкую фазу отделяли осаждением и сифонированием. После этого промывали 7 раз гексаном (3000 см3 каждый раз), 3 из которых при 60oC и 4 - при комнатной температуре. Компонент в сферической форме высушивали при 50oC в вакууме.

Характеристики были следующими:

Общее содержание титана - 3,4% (по весу)

Mg - 17,1% (по весу)

Si - 0,9% (по весу)

Cl - 57,4% (по весу)

Остаточный Al - 1,3% (по весу)

OEt - 2,9% (по весу)

OBu - 13,2 (по весу)

Пример 1

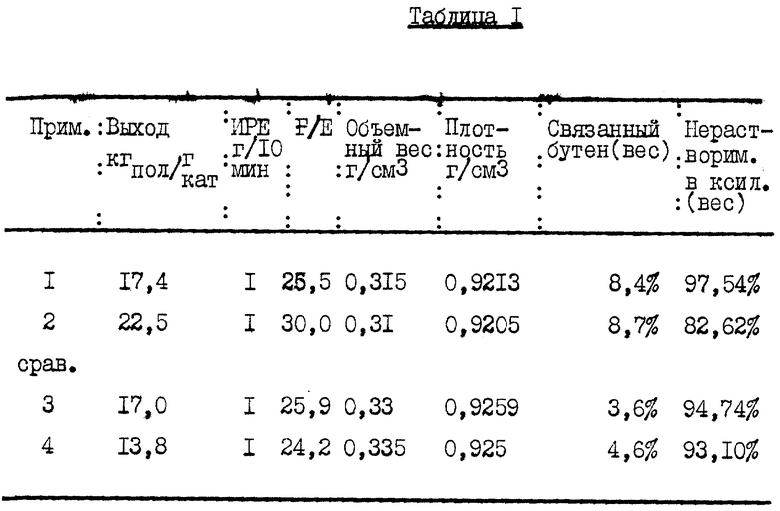

Сополимеризация этилена 1-бутеном (LLD PE)

В 4-литровый автоклав из нержавеющей стали, дегазированный потоком азота в течение 2 часов при 70oC и затем промытый безводным пропаном, вводили 0,01 г твердого компонента, 0,96 г AlEt3 и 2-изопропил-2-изоамил-1,3-диметоксипропан [соединение электронного донора (c)] в смеси с 25 см3 гексана. Молярное соотношение AlEt3 (соединение электронного донора было равно 60). Наконец было введено 800 г безводного пропана. Смесь нагревали до 75oC и затем одновременно вводились 2 бара H2, 7 бар этилена и 350 г 1-бутена. Во время полимеризации парциальное давление этилена поддерживалось постоянным и 3 г 1-бутена добавляли на каждый 30 г подаваемого этилена. После 3 ч реакция прекращалась быстрым продуванием реагента и пропана. Результаты полимеризации указаны в табл. 1 (см. в конце описания).

Пример 2 (сравнение)

Полимеризация проводилась как описано в примере 1, за исключением того, что компонент электронного донора (с) не использовался. Результаты полимеризации указаны в табл. 1.

Пример 3

Использовался тот же катализатор, что в Примере 1, с той лишь разницей, что соединением электронного донора (c) был 2,2-диизобутул-1,3-диметоксипропан. Полимеризация проводилась как в примере 1, но вместо 3 ч при 75oC реакция шла 30 мин при 30oC и затем 2,5 ч при 75oC. Результаты представлены в табл. 1.

Пример 4

Полимеризация проводилась в тех же условиях, что в примере 3, с разницей использования другого соединения электронного донора (c) - 2,2-дифенил-1,3-диметоксипропана. Результаты полимеризации представлены в табл. 1.

Получение сферической подложки и твердого каталитического компонента проводят в соответствии с методикой, раскрытой в описании.

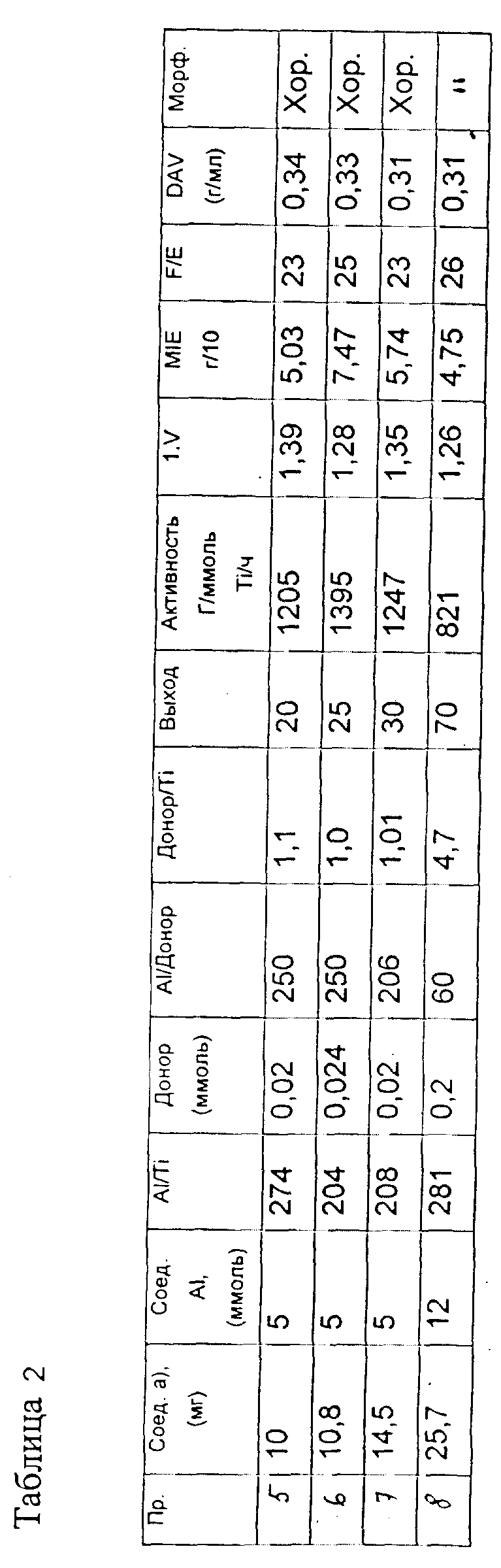

Пример 5

Полимеризация этилена (ПЭВП)

Работая в атмосфере водорода, в автоклав на 2,5 л, снабженный магнитной лопастной мешалкой, манометром, индикатором температуры, системой загрузки катализатора, питающей линией для мономеров и рубашкой для термостатического контроля, предварительно очищенный от загрязнителей путем промывки этиленом при 70oC, загружают 900 мл раствора, содержащего 5 ммолей AlEt3 (TEAL) в 100 мл гексана.

Суспензию катализатора готовят отдельно путем загрузки 50 мл предварительно полученного раствора AlEt3 и твердого компонента a) в количестве от 10 до 15 г в пробирку Шленка при температуре 25oC. Два компонента оставляют в контакте в течение 5 мин, после чего добавляют аликвоту 2,2-дифенил-1,3-дипропоксипропана (электронодонорное соединение c), приведенного в таблице. Компоненты составляют контактировать в течение еще 2 мин и затем суспензию вводят в автоклав.

Температуру автоклава повышают до 85oC, подают водород до общего давления 6,3 бар и этилен до суммарного давления 11,6 бар, которое поддерживают постоянным в течение всей реакции полимеризации.

Через 60 мин реакцию полимеризации останавливают путем введения в автоклав 0,6 л (при стандартной температуре и нормальном давлении) CO и охлаждают автоклав до 30oC. Суспензию полимера затем фильтруют и полученный полимер сушат в вакууме при 60oC до постоянного веса. Условия проведения реакции полимеризации и полученные результаты представлены в табл. 2 (см. в конце описания).

Пример 6

Полимеризация этилена (ПЭВП)

Реакцию полимеризации проводят в соответствии со способом, описанным в примере 5, но с использованием в качестве электронодонорного соединения c) 2,2-дифенил-1,3-дипентоксипропана. Условия проведения реакции полимеризации и полученные результаты представлены в табл. 2.

Пример 7

Полимеризация этилена (ПЭВП)

Реакцию полимеризации проводят в соответствии со способом, описанным в примере 5, но с использованием в качестве электронодонорного соединения c) 2,2-дифенил-1-метокси-3-пентоксипропана. Условия проведения реакции полимеризации и полученные результаты представлены в табл. 2.

Пример 8

Получение линейного полиэтилена низкой плотности (ЛПЭНП)

В стальной автоклав объемом 2,5 л, снабженный магнитной лопастной мешалкой, манометром, индикатором температуры, системой загрузки катализатора, питающей линией для мономеров и рубашкой для термостатического контроля, предварительно очищенный от загрязнителей путем промывки этиленом при 70oC, вводят при комнатной температуре 1200 мл пропана, 210 г 1-бутена, а также этилен и водород в количестве, соответствующем парциальному давлению соответственно 7 и 2 бар. Затем автоклав нагревают до 70oC.

Суспензию катализатора готовят отдельно путем загрузки 10 мл гексанового раствора, содержащего приблизительно 12 ммолей AlEt3 и приблизительно 0,025 г твердого компонента a) в пробирку Шленка при температуре 25oC. Два компонента оставляют в контакте в течение 5 мин, после чего добавляют аликвоту 2,2-дифенил-1-метокси-3-пентоксипропана (электронодонорное соединение c), указанного в табл. 2. Компоненты оставляют в контакте в течение еще 2 мин и затем суспензию вводят в автоклав с помощью избыточного давления этилена.

Температуру автоклава повышают до 75oC и поддерживают в течение всей реакции полимеризации (2 ч). Общее давление поддерживают постоянным путем подачи смеси этилен/1-бутен в молярном соотношении 18. Реакцию полимеризации останавливают путем введения в автоклав 0,6 л (при стандартной температуре и нормальном давлении) CO после быстрого охлаждения до 30oC. Затем реактор медленно дегазируют и полученный полимер сушат в вакууме при 60oC. Условия проведения реакции полимеризации и полученные результаты представлены в табл. 2.

Изобретение относится к новому катализатору полимеризации этилена и его смеси с олефинами, а также к способу (со) полимеризации этилена. Описывается катализатор полимеризации этилена и его смеси с олефинами формулы CH2= CHRVIII, где заместитель RVIII-представляет собой алкильный радикал, содержащий 1-12 атомов углерода, состоящий из продукта реакции между: а/ твердым каталитическим компонентом, состоящим из галогенида магния в активной форме и соединения титана, содержащего по меньшей мере одну связь Ti - галоген; в) алкил-алюминиевым соединением; с) электронодонорным соединением. Электронодонорное соединение (с) выбирается из числа простых 1,3-диэфиров формулы (1), где заместители R и RI представляют собой линейные или разветвленные алкильные радикалы, содержащие 1-8 атомов углерода, или фенильный радикал; заместители RII-RV представляют собой атом водорода, заместители RVI и RVII представляют собой С1-С8-алкильные радикалы, причем указанное соединение (с) при стандартных условиях реакции является реакционноспособным по отношению к MgCl2, но нереакционноспособным по отношению к AlEt3. Катализатор по изобретению используется в способах (со) полимеризации этилена для получения (со) полимеров с узким распределением молекулярной массы РММ, что является техническим результатом данного изобретения. 2 с. и 10 з.п. ф-лы, 2 табл.

CH2=CHRVIII,

где заместитель RVIII представляет собой алкильный радикал, содержащий 1 - 12 атомов углерода, состоящий из продукта реакции между: a) твердым каталитическим компонентом, состоящим из галогенида магния в активной форме и соединения титана, содержащего по меньшей мере одну связь Ti - галоген; b) алкил-алюминиевым соединением; c) электронодонорным соединением, отличающийся тем, что электронодонорное соединение (c) выбирается из числа простых 1,3-диэфиров формулы (I)

где заместители R и RI представляют собой линейные или разветвленные алкильные радикалы, содержащие 1 - 8 атомов углерода, или фенильный радикал;

заместители RII - RV представляют собой атом водорода;

заместители RVI и RVII представляют собой C1 - C8-алкильные радикалы;

причем указанное соединение (c) при стандартных условиях реакции является реакционноспособным по отношению к MgCl2, но нереакционноспособным по отношению к AlEt3.

Ti(ORVIII)n-y Xy,

где заместитель RVIII представляет собой алкильный радикал, содержащий 1 - 12 атомов углерода;

n представляет собой валентность титана;

y представляет собой число, находящееся в интервале между 1 и n.

CH2=CHRVIII,

где заместитель RVIII представляет собой алкильный радикал, содержащий 1 - 12 атомов углерода,

причем этот способ проводят в присутствии катализатора, содержащего продукт реакции между: a) твердым каталитическим компонентом, состоящим из галогенида магния в активной форме и соединения титана, содержащего по меньшей мере одну связь Ti - галоген; b) алкил-алюминиевым соединением; c) электронодонорным соединением,

отличающийся тем, что электронодонорное соединение (c) выбирается из числа простых 1,3-диэфиров формулы (I)

где заместители R и RI представляют собой линейные или разветвленные алкильные радикалы, содержащие 1 - 8 атомов углерода, или фенильный радикал;

заместители RII - RV представляют собой атом водорода;

заместители RVI и RVII представляют собой C1 - C8-алкильные радикалы;

причем указанное соединение (c) при стандартных условиях реакции является реакционноспособным по отношению к MgCl2, но нереакционноспособным по отношению к AlEt3.

Ti(ORVIII)n-y Xy,

где заместитель RVIII представляет собой алкильный радикал, содержащий 1 - 12 атомов углерода;

n представляет собой валентность титана;

y представляет собой число, находящееся в интервале между 1 и n.

MgCl2 • nRVIIIOH,

где n принимает значения в интервале между 1 и 6,

заместитель RVIII представляет собой алкильный радикал, содержащий 1 - 12 атомов углерода.

CH2=CHRVIII.

CH2=CHRVIII,

где заместитель RVIII представляет собой алкильную группу, содержащую 1 - 12 атомов углерода,

выбирается из группы, включающей 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен и 1-октен.

| Установка для непрерывной разливки металлов | 1971 |

|

SU373999A1 |

| Каталитическая система для сополимеризации этилена и 1-октена в растворе, способ ее получения и способ получения сополимера этилена и 1-октена | 1988 |

|

SU1706377A3 |

| SU 1833203 A3, 07.08.93 | |||

| КОЛЕБАТЕЛЬНЫЙ КОНТУР | 0 |

|

SU361493A1 |

| US 4476289 A, 09.10.84 | |||

| US 4495338 A, 22.01.95. | |||

Авторы

Даты

1999-07-27—Публикация

1994-07-04—Подача