Настоящее изобретение относится к способу получения полимеров и сополимеров олефинов CH2=CHR, где R - атом водорода, или алкильный, или арильный радикал, имеющий от 1 до 10 атомов углерода, включающему по крайней мере одну стадию (со) полимеризации в газовой фазе, в присутствии высоко активного катализатора, полученного из соединения титана с галоидом магния в активной форме в качестве носителя и алкильного соединения алюминия. Способ отличается тем, что он осуществляется путем добавления небольшого количества по сравнению с полимером соединения, имеющего по крайней мере две группы, одинаковые или различные, способные реагировать с алкильным соединением алюминия и избирательно подавлять реактивность частиц полимера, более мелких по сравнению со средними размерами гранул полимера, присутствующими в газовой фазе.

Известны способы полимеризации одного или более олефинов, которые проводятся в газовой фазе в реакторах с псевдоожиженными или механически перемешивающимися слоями, в присутствии катализаторов, полученных из соединений переходных металлов, принадлежащих к IV, V или VI группам Периодической таблицы элементов, и из алкильных соединений алюминия, или в присутствии катализаторов, основанных на оксиде хрома.

Полимер получается в виде гранул, имеющих более или менее правильную морфологию, зависящую от морфологии катализатора; размеры гранул зависят от размеров части катализатора и от условий реакции, и обычно колеблются в пределах среднего значения.

В процессах этих типов теплота, выделяющаяся при реакции, удаляется при помощи теплообменника, помещенного внутрь реактора или по ходу рециркуляции реакционного газа.

Часто встречающаяся проблема в процессах полимеризации этого типа возникает из-за присутствия очень мелких частиц полимера, образующихся либо на уже существующих очень мелких частицах катализатора, либо возникающих в результате разрушение самого катализатора.

Эти мелкие частицы имеют тенденцию оседать и электростатически прилипать к внутренним стенкам реактора и теплообменника и, соответственно, увеличиваться в размерах в результате химической реакции, что вызывает изолирующий эффект и снижение теплообмена, приводящее к возникновению горячих пятен в реакторе.

Следствием этого обычно является снижение эффективности псевдоожижения и утрата гомогенности, например, возможен перерыв в подаче катализатора, так же как засорение системы удаления полимера, более того, чрезмерное нагревание может привести к расплавлению частиц с образованием слоев тонких агломератов, которые прилипают к стенкам реактора, и к образованию агломератов, которые могут засорить газораспределительное устройство.

Эти недостатки ведут к плохой воспроизводимости процесса и могут привести к более частым перерывам в работе для удаления наложений, которые могут образоваться в реакторе даже через относительно короткий срок.

Для устранения этих недостатков было предложено несколько решений, либо путем воздействия на активность катализатора, либо путем уменьшения или снятия электростатического напряжения.

В патентной заявке EP-359444 описано введение в полимеризационный реактор небольшого количества (обычно менее 0,1 миллионной части полимеризационной смеси) замедлителя из группы ингибиторов полимеризации или веществ, отравляющих катализатор, чтобы снизить скорость полимеризации олефинов. Однако, как описано в этой же патентной заявке, использование большего количества замедлителя оказывает отрицательное влияние как на качество и свойства производимого полимера, такие как индекс плавления, отношение плавкости к выпрессовке и/или стереологическую правильность полимера, так и на снижение производительности процесса.

В патенте США 4.739.015 описано использование кислородсодержащих газообразных продуктов и жидких или твердых соединений, содержащих активные атомы водорода, для предупреждения образования агломератов и засорения реактора в процессе получения гетерофазных полимеров пропилена. В числе соединений, содержащих активный водород, упоминаются этанол, метанол, этиленгликоль, пропиленгликоль и диэтиленгликоль.

Эти соединения, известные ингибиторы полимеризации, должны применяться в количестве, меньшем одной миллионной части массы полимера, для того, чтобы не дезактивировать катализатор; в таких количествах они не способны дезактивировать избирательно мельчайшие частицы катализатора, тогда как при больших концентрациях полимеризация не происходит. Поэтому использование компонентов, описанных в указанном патенте, не разрешает проблему подавления реактивности мельчайших частиц полимера, их прилипания к стенкам реактора с последующим образованием накипи.

Были предложены различные методы уменьшения или снятия электростатического напряжения, ответственного за явления миграции частиц и образование налетов на стенках.

В патенте США 4.803.251 описана группа химических добавок, образующих как положительные, так и отрицательные заряды в реакторе, которые вносятся в реактор в количестве, меньшем, чем несколько миллионных частей от массы мономера, для предупреждения образования нежелательных положительных или отрицательных зарядов. В этом случае средство также может способствовать ухудшению качества полимера и снижению производительности реактора.

В патенте EP-B-232701 описано применение антистатиков для предотвращения образования осадков в реакторе в процессе получения сверхвысокомолекулярного полиэтилена (СВМПЭ), при котором полимер является порошком со средним диаметром частиц менее 1 мм и антистатик используется для разрешения проблем, связанных с присутствием электростатических зарядов в порошках полиэтилена со сверхвысокой молекулярной массой. Предпочтительным антистатиком является смесь органической соли хрома с органической солью кальция и феноловым стабилизатором, которая должна применяться в количестве менее 200 миллионных частей, предпочтительно в диапазоне 5-100 млн-1, чтобы не снизить активность катализатора.

Антистатики предотвращают образование налетов в реакторе, но, как ясно показано в последующих патентах EP-A-362629 и EP-A-364759, полимеры имеют довольно низкую объемную плотность и в пленках, сделанных из них, присутствуют примеси в виде нерасплавленных продуктов.

Для того чтобы исключить эти недостатки, в этих последних патентах предлагается предварительная обработка катализатора антистатиком. Для этого антистатик, применяющийся в количестве нескольких миллионных частей от массы конечного полимера, но количество которого может достигать 1000% от массы катализатора, не должен иметь функциональных групп, способных дезактивировать катализатор. Согласно этому источнику в пленках, полученных из этих полимеров, также еще остается некоторое количество примесей.

В патенте EP-B-229368 описано применение антистатиков для предотвращения образования налетов в реакторе во время полимеризации и сополимеризации этилена в газовой фазе.

Предпочтительным антистатиком является смесь органической соли хрома с органической солью кальция и феноловым стабилизатором, который нужно использовать в количестве, не превышающем 100 миллионных долей от массы полимера, чтобы не мешать действию катализатора.

Другие способы уменьшить или снять электростатическое напряжение включают: (1) установку заземляющего устройства в слое псевдоожижения, (2) ионизацию частиц газа электрическим разрядом, чтобы созданные ионы нейтрализовали электрические заряды на частицах, и (3) применение радиоактивных источников для образования ионов, нейтрализующих электростатические заряды на частицах.

Однако применение этих методов в промышленных масштабах в реакторах полимеризации в ожиженном слое, в общем, никогда не было ни легким, ни практически осуществленным.

Слои псевдоожижения или перемешивания состоят из частиц полимера, имеющих определенную геометрическую форму, и распределение частиц по размерам в довольно узком пределе, обычно более 500 мкм является предпочтительным.

Присутствие значительного количества мелких частиц, образующихся, главным образом, из-за разрушения части катализатора, создает опасность прилипания этих частиц к стенкам реактора.

Ни одна из технологий, предложенных к настоящему времени для предотвращения прилипания полимера к реактору в газовой фазе процесса полимеризации олефинов в системах с псевдоожиженным слоем, не дала разрешения проблемы подавления активности мелких частиц полимера, проблемы, считающейся одной из главных для устранения феномена прилипания и связанных с ним дефектов.

Поэтому ощущается необходимость в решениях, которые, не снижая активность каталитической системы, как это случается при использовании химических соединений, подавляющих реакции полимеризации, в то же время подавляли бы полимеризацию мелких частиц, которая обычно ведет к образованию каучуковых низкомолекулярных полимеров.

В настоящее время с удивлением обнаружили, что при использовании отдельных органических соединений в соответствующем количестве, возможно избирательно дезактивировать мелкие частички катализатора (предсуществующие или образовавшиеся во время полимеризации) без уменьшения выхода полимеризации или замедления течения процесса.

По этому способу можно избежать загрязнения стенок реактора и забивания подводящих и отводящих труб реактора при сохранении в то же самое время эффективности процесса и качества продукта.

В отличие от добавок, обычно применявшихся в известных способах, которые необходимо использовать в очень низких концентрациях, чтобы не отравить катализатор, соединения для настоящего изобретения применяются в достаточно больших количествах, чтобы они могли скапливаться на мельчайших частицах катализатора и дезактивировать их.

Способ настоящего изобретения для получения (со)полимеров олефина CH2= CHR, где R - атом водорода или алкильный, или арильный радикал, имеющий 1-10 атомов углерода, включает по крайней мере одну стадию (со)полимеризации в газовой фазе, при которой сохраняется псевдоожиженный или перемешиваемый слой, в присутствии катализатора, включающего продукт реакции (1) твердого компонента катализатора, включающего соединение титана на дигалиде магния в активной форме, факультативно включающей донор электронов, и (2) соединения алкилалюминия факультативно, в присутствии донора электронов, где:

- псевдоожиженный или перемешиваемый слой состоит из гранулированных частиц полимера, не мене 80% которых крупнее 500 мкм и менее 10% - менее 200 мкм; и

- соединение (3), имеющее цепь из не менее 4 атомов углерода и содержащее не менее двух групп, способных вступать в реакцию с соединением алкилалюминия, подающееся на любой стадии процесса в количестве, превышающем 100 млн-1 от массы произведенного полимера, при молярном отношении соединения (3) к соединению алкилалюминия менее 1; указанное соединение (3), способное, при применении в стандартном тесте на полимеризацию смесей этилена и пропилена, избирательно подавлять полимеризацию частиц полимера размерами менее 850 мкм.

Стандартный тест, применявшийся как оценочный критерий, описан ниже.

Предпочтительно алкан, имеющий от 3 до 5 атомов углерода, присутствует в газовой фазе полимеризации, указанный алкан, присутствующий в количестве от 20 до 90% от общего количества газа.

В качестве групп, способных вступать в реакцию с соединением алкилалюминия, предназначаются такие группы, которые способны давать реакции замещения с соединением алкилалюминия, как, например, такую реакцию

R-OH + AlR3 --> Al(OR)R2 + R-H.

Мы обнаружили, что соединения (3) предпочтительно концентрируются на частицах, имеющих меньшие размеры. Благодаря присутствию реактивных групп, соединение алкилалюминия дезактивируются путем вступления в реакцию указанных реактивных групп.

Этот эффект не наблюдался у соединений, которые хотя и содержали две или более активные группы, имели менее 4 атомов углерода в цепи, как, например, у глицерина или пропиленгликоля. При низких концентрациях указанные соединения не подавляют полимеризацию мельчайших частиц, тогда как при концентрациях, при которых действуют соединения этого изобретения, они дезактивируют катализатор, не позволяя, таким образом, проводить полимеризацию.

Примеры соединений (3), которые можно использовать в способе изобретения, следующие:

а) многоатомные спирты с цепью из не менее 4 атомов углерода, предпочтительно из 4-8 атомов углерода, из них предпочтительны сорбитол и 1,4-бутандиол.

б) гидроксиэфиры, имеющие по крайней мере две свободные гидроксильные группы, образованные карбоновыми кислотами, имеющими не менее 4, предпочтительно от 8 до 22 атомов углерода, и многоатомными спиртами, из этих гидроксиэфиров предпочтительны моностеарат глицерина и моноолеат сорбитана.

в) N-алкилдиэтаноламины формулы CH3(CH)nCH2-N(CH2CH2OH)2, где n>2, предпочтительно 6-20. Репрезентативным соединением является коммерческий продукт, продающийся под названием Atmer 163 фирмой ICI.

г) полиэпоксидные масла, такие как эпоксидное льняное масло и эпоксидное соевое масло. Репрезентативными соединениями являются продукты, продающиеся под названием Edenol D821 и Edenol B316 фирмой Henkel.

Как уже указывалось, эти соединения подаются в таком количестве, чтобы их содержание по массе относительно полимера, в общем, составило от 100 до 2000 млн-1, предпочтительно от 100 до 800, и их молярное отношение к соединению алкилалюминия (2) менее 1, обычно между 0,05 и 0,8.

Количество соединения (3), которое нужно использовать, варьирует в указанных пределах в зависимости от распределения размеров частиц катализатора (или полимера, который образуется в случае, например, последовательной полимеризации пропилена и смеси пропилена с этиленом, где за гомополимеризационной стадией пропилена следует одна или более сополимеризационных стадий в газовой фазе). В общем, если содержание мелких частиц выше, используется большее количество соединения (3).

Количество соединения (3) также зависит от природы самого соединения, например, наблюдалось, что соединения класса (г) в общем работают при более низких концентрациях, чем другие соединения при равных условиях.

Как указывалось ранее, газовая фаза может содержать инертный C3-C5-алкан в количестве от 20 до 90 мол.%, предпочтительно от 30 до 90 мол.% по отношению к общему количеству газа. В число подходящих алканов входят пропан, бутан, изобутан, н-пентан, изопентан, циклопропан и циклобутан. Предпочтительным является пропан.

Алкан подается в реактор либо с мономером, либо отдельно и вступает в рециркуляцию вместе с рециркулирующим газом, т.е. со струей газа, не вступившего в реакцию в слое и удаленного из зоны полимеризации, преимущественно путем пропускания его в зону пониженной скорости над слоем, где захваченные частицы имеют возможность опуститься назад в слой. Рециркулирующий газ сжимается и затем пропускается через теплообменник до его возвращения в слой. Например, см. патенты США 3.298.792 и 4.518.750 с описанием реакторов газовой фазы и технологии.

Способ настоящего изобретения можно применять для получения многих полимеров олефинов без описанных ранее дефектов. Примерами полимеров, которые можно получить таким способом, являются:

- полиэтилены высокой плотности (ПЭВП, имеющие плотность более 0,940 г/см3), включая гомополимеры этилена и сополимеры этилена с альфа-олефинами, имеющими от 3 до 12 атомов углерода;

- линейные полиэтилены низкой плотности (ЛПЭНП, имеющие плотность менее 0,940 г/см3) и полиэтилены очень низкой и сверхнизкой плотности (ЛПЭОНП и ЛПЭСНП, имеющие плотность менее 0,920 г/см3 и даже такую низкую как 0,880 г/см3), включающие сополимеры этилена с одним или более альфа-олефинов, имеющими от 3 до 12 атомов углерода;

- эластомерные тройные сополимеры этилена и пропилена с небольшим количеством диена и эластомерные сополимеры этилена и пропилена с содержанием этиленовых единиц между 30 и 70% по массе; изотактические полипропилены и кристаллические сополимеры пропилена с этиленом и/или другими альфа-олефинами, содержащие более 85% пропиленовых единиц по массе;

- полимеры пропилена повышенной прочности, полученные последовательной полимеризацией пропилена и пропилен-этиленовых смесей, содержащих до 30% этилена по массе.

Способ изобретения имеет особые преимущества в производстве ЛПЭНП, ЛПЭОНП, ЛПЭСНП, гетерофазных сополимеров пропилена и эластомерных сополимеров этилена с пропиленом и факультативными небольшими количествами диена. Действительно, без настоящего изобретения в этих случаях особенно остро стоит вопрос загрязнения реактора и засорения подводящих и отводящих труб из-за присутствия мелких каучуковых частиц.

В полимерах, полученных по способу изобретения, наблюдается избирательная концентрация соединения (3) на фракции полимера с меньшими размерами.

Соединение (3) может подаваться на любой стадии процесса полимеризации.

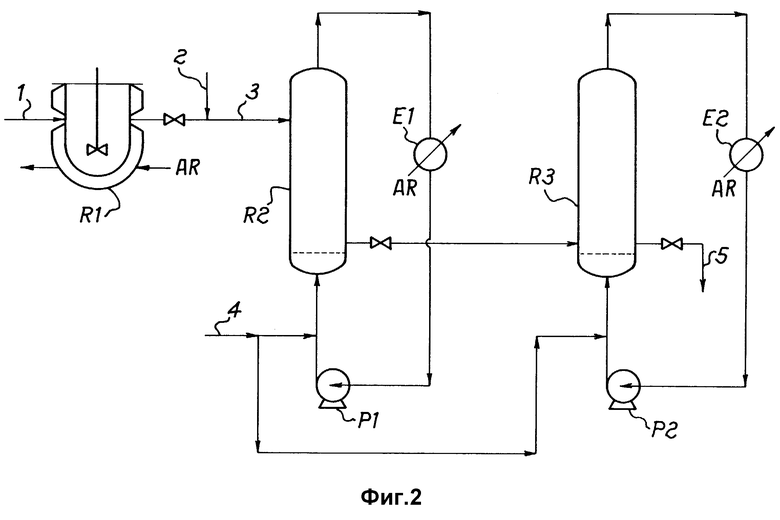

Пример способа изобретения представлен на фиг. 1, этот способ применяется для производства гетерофазных сополимеров пропилена. Установка включает замкнутый реактор R1, в котором пропилен полимеризуется в жидкой фазе до гомополимера, и два реактора газовой фазы в последовательности R2 и R3, где происходит сополимеризация газовой этиленпропиленовой смеси до каучукового сополимера, наращивание каучукового сополимера на гомополимерный матрикс, поступающий из замкнутого реактора. В замкнутый реактор R2 по трубопроводу 1 подаются жидкий пропилен, различные компоненты катализатора и, факультативно, водород как регулятор молекулярной массы. Суспензия полимера, покидающая замкнутый реактор, направляется в вытянутую и нагретую паром разрядную трубку, внутри которой происходит выпаривание невступившего в реакцию пропилена. К этой трубке по трубопроводу 2 подается компонент (3), для того чтобы подавить последующее образование каучуковых сополимеров на мелких частицах гомополимера. В циклоне D1 газообразный пропилен (рециркулирующий, после ожижения в E3, в замкнутом реакторе R1) отделяется от гомополимера, который подается в реактор R2 по трубопроводу 3. Трубопровод 4 обеспечивает поступление смеси этилена с пропиленом и, факультативно, водорода через трубопроводы рециркуляции в реакторы R2 и R3. Терморегуляция реакторов R2 и R3 осуществляется рециркуляцией реагентов через обменники E1 и E2 и компрессоры P1 и P2. Сополимеризация имеет место в двух реакторах R1 и R2, и конечный полимер выводится по трубопроводу 5.

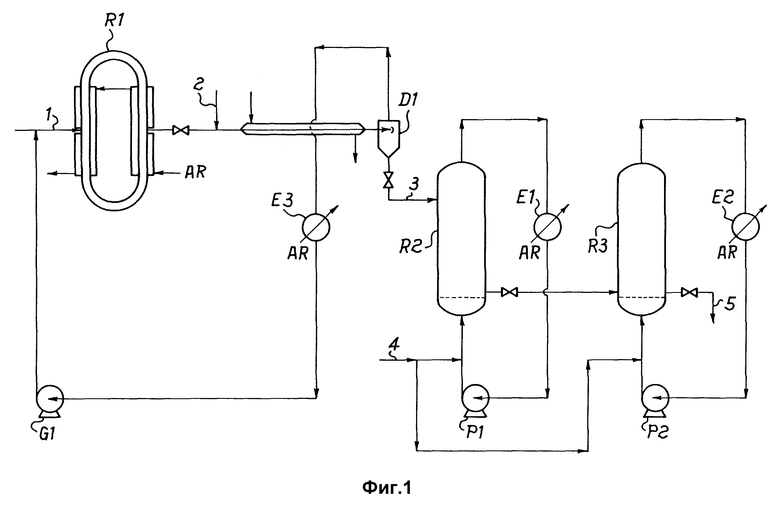

Другой пример технологической карты установки, которая может использоваться для способа изобретения, представлен на фиг. 2. Установка включает реактор R1, в котором небольшое количество мономера подвергается форполимеризации в присутствии компонентов катализатора, и двух реакторов с псевдоожиженным слоем, R2 и R3, в которых имеет место полимеризация в газовой фазе. При использовании указанной установки компонент (3) добавляется после стадии форполимеризации до введения форполимера в первый реактор газовой фазы R2; по желанию и с успехом компонент (3) можно добавлять частично даже после первого реактора газовой фазы R2, перед факультативным введением образованного полимера во второй реактор газовой фазы R3.

Катализатор, применявшийся в способе изобретения, включает продукт реакции:

1) твердый компонент, состоящий из соединения титана на дигалиде магния в активной форме. Твердый компонент может также включать соединение, служащее донором электронов (внутренний донор). Как правило, внутренний донор применяется в тех случаях, когда твердый компонент используется для получения катализаторов пространственно упорядоченной полимеризации пропилена, бутена-1 и подобных альфа-олефинов, высокая стереоспецифичность которых необходима для получения полимеров с индексом симметричности молекул вше 90, предпочтительно выше 95.

2) соединение алкилалюминия, факультативно, в присутствии соединения, служащего донором электронов (внешний донор). Когда способ изобретения применяется для получения пространственно-упорядоченных полимеров, например полимеров пропилена с высоким индексом симметричности молекул, внешний донор используется для того, чтобы придать катализатору необходимую высокую стереоспецифичность. Однако, когда в качестве внутреннего донора используются диэфиры типа, который будет описан ниже, стереоспецифичность катализатора сама по себе является достаточно высокой и во внешнем доноре нет необходимости.

Активный дигалоид магния, использующийся как основа для катализатора Циглера-Натта, часто описывается в патентной литературе. Впервые применение таких носителей описано в патентах США 4.298.718 и 4.495.338.

Активный дигалоид магния как носитель в каталитическом компоненте, применявшемся в способе настоящего изобретения, отличается рентгеновскими спектрами, в которых самая интенсивная линия дифракции, которая появляется в спектре неактивного галоида, теряет интенсивность и замещается ореолом с максимальной интенсивностью, смещенной к нижним углам по отношению к углу наиболее интенсивной линии.

Предпочтительным галоидом магния является дихлорид магния.

Соединения титана, подходящие для получения твердого компонента, включают галоиды титана, такие как TiCl4, который предпочтителен, TiCl3 и алкоголяты титана, такие как трихлорфенокси- и трихлорбутоксититан.

Соединение титана может использоваться в смеси с другими соединениями переходных металлов, такими как соединения ванадия, циркония и гафния.

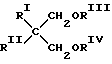

Подходящие внутренние доноры электронов включают простые и сложные эфиры, амины, кетоны и диэфиры общей формулы

где

RI и RII могут быть одинаковыми или различными алкильными, циклоалкильными и арильными радикалами с 1-18 атомами углерода;

RIII и RIV могут быть одинаковыми или различными алкильными радикалами с 1-4 атомами углерода.

Предпочтительными соединениями являются алкильные, циклоалкильные и арильные эфиры поликарбоновых кислот, таких как фталевая и малеиновая кислота, и ранее описанные диэфиры, у которых RIII и RIV - CH3-группы.

Примерами указанных соединений являются ди-н-бутилфталат, диизобутилфталат, ди-н-октилфтатал, 2-метил-2-изопропил-1,3-диметоксипропан, 2-метил-2-изобутил, 1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан и 2-изопропил-2-изопентил-1,3-диметоксипропан.

Внутренний донор обычно присутствует в молярном соотношении к магнию в пределах от 1:8 до 1:14. Соединение титана обычно присутствует в количестве, выраженном через титан, от 0,5 до 10% по массе. Примеры пригодных твердых компонентов описаны в патентах США 4.474.221, 4.803.251 и 4.302.566, способы получения которых даются в виде ссылки.

Применяя катализаторы, полученные из компонентов, описанных в патенте EP-A-344755, описание которого приводится в виде ссылки, можно получить сферические полимеры со средним диаметром 300-5000 мкм и, в случае этилена и пропилена, имеющие очень высокую объемную плотность.

Изобретение также может использоваться для получения полимеров правильной геометрической формы, отличной от сферической. Примерами указанных полимеров являются те, которые можно получить при помощи носителей и катализаторов, описанных в патентной заявке EP-A-449673.

Соединения, описанные в патентах США 4.472.520 и 4.218.339, также подпадают под тип компонентов, который можно применять в способе изобретения.

Соединение алкилалюминия (2) выбирается из числа триалкилов алюминия, таких как Al-триэтил, Al-триизобутил, Al-три-н-бутил, Al-три-н-гексил, Al-три-н-октил. Также могут применяться смеси тралкилов алюминия с триалкилгалоидными соединениями алюминия или алкилсексквихлоридами алюминия, такими как AlEt2Cl и AlEt3Cl3.

Отношение Al/Ti в катализаторе больше 1 и обычно составляет от 10 до 4000, предпочтительно между 20 и 800.

Внешний донор может быть тем же самым, или отличаться от соединения, выступающего в роли внутреннего донора электронов. Если внутренний донор является эфиром поликарбоновой кислоты, в частности, фталатом, внешний донор предпочтительно выбирается из соединений кремния формулы R1R2Si(OR)2, где R1 и R2 - алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода. Примерами этих силанов являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан и метил-трет-бутилдиметоксисилан.

Эффективность способа изобретения оценивалась рядом стандартных тестов, служащих для оценки способности некоторых соединений как избирательных ингибиторов по отношению к очень мелким частицам.

Применявшийся способ заключается в двухступенчатой полимеризации проводившейся в одном и том же автоклаве; на первой ступени проводится полимеризация в жидком пропилене до гомополимера пропилена, и на второй ступени, после дегазации, проводится сополимеризация в газовой фазе на гомополимерный матрикс, используя газообразную смесь этилена и пропилена. Перед дегазацией в автоклав добавляли некоторое количество химического соединения (3).

Способность уменьшать образование каучуковых сополимеров оценивалась по содержанию этилена, соответственно, фиксированного на гранулометрических фракциях диаметром более 850 мкм и менее и 850 мкм.

Если содержание этилена во фракции < 850 мкм значительно ниже, чем содержание во фракции > 850 мкм (отношение содержания во фракции > 850 мкм к содержанию во фракции < 850 мкм равно или выше 1,15), соединение (3) считалось эффективным ингибитором, пригодным для применения в способе изобретения.

Эффективность также оценивалась по показателям выхода полимеризации, по сравнению с выходом, полученным в испытаниях в отсутствие соединения (3).

По способу изобретения, без дефектов на стадии синтеза и с высокой производительностью получают полиолефины, где соединение (3) скапливается на частицах полимера меньшего размера.

Следующие примеры могут далее осветить настоящее изобретение и не должны считаться ограничивающими само изобретение.

Каталитический компонент (1), использованный в примерах, готовился следующим образом.

В инертной атмосфере 28,4 г MgCl, 49,5 г безводного этанола, 10 мл вазелинового масла ROL OB/ 30 и 100 мл силиконового масла с вязкостью 350 сСт вводились в реакционный сосуд, оборудованный мешалкой, и нагревались до 120oC до растворения MgCl2. Затем горячая реакционная смесь переносилась в реакционный сосуд емкостью 1500 мл, оборудованный смесителем Ultra Turrax T-45N, содержащий 150 мл вазелинового и 150 мл силиконового масла. Поддерживалась температура 120oC при перемешивании в течение 3 мин при 3000 мин-1. Затем смесь переливалась в сосуд емкостью 2 литра, оборудованный смесителем и содержащий 1000 мл безводного н-гептана, охлажденного до 0oC. Полученные частицы отделялись фильтрованием, промывались н-гексаном, порциями по 500 мл, и нагревались постепенно повышением температуры от 50 до 100oC в течение времени, достаточного для уменьшения содержания спирта с 3 моль до концентраций, указанных в различных примерах.

Образцы по 25 г, содержащие различные количества спирта, указанные в примерах, переносились в реакционные сосуды, снабженные смесителями и содержащие 625 мл TiCl4 при температуре 0oC, перемешивались и нагревались в течение 1 ч до 100oC; когда температура достигала 40oC, добавлялся диизобутилфталат в таком количестве, чтобы молярное соотношение магния к фталату составляло 8.

Затем содержимое реакционного сосуда нагревали при 100oC в течение 2 ч, помешивая, затем перемешивание прекращали и давали твердой части осесть.

Горячую жидкость удаляли сифоном. Добавляли 500 мл и нагревали смесь до 120oC при помешивании в течение часа. Помешивание прекращали и давали твердой части осесть. Горячую жидкость удаляли сифоном. Осадок промывался порциями н-гексана при 60oC и после при комнатной температуре.

Примеры 1-7. Следующие примеры относятся к некоторым стандартным тестам, применяющимся для оценки эффективности некоторых соединений как ингибиторов мелких частиц в способе изобретения и касаются получения гетерофазных пропиленовых сополимеров.

Тесты проводились в автоклаве для тестов на полимеризацию емкостью 4 л. После дегазации и промывания пропиленом автоклав держали при 30oC под умеренным током пропилен.

Испытание проводилось при подаче каталитического комплекса, диспергированного в гексане и содержащего 0,1 г твердого каталитического компонента, приготовленного согласно предварительно описанному общему процессу с применением MgCl2-этанолового образца, содержащего 50% массовых долей спирта, 0,76 г триэтилалюминия (ТЭАЛ) и 0,081 г дифенилдиметоксисилана в качестве внешнего донора. После этого подавался водород в количестве, достаточном, чтобы получить индекс плавления "i" в пределах показателей от 2 до 6; перемешивание продолжалось пока подавался пропилен в количестве 2,3 л при нормальной температуре.

Температура повышалась до 70oC и полимеризация до гомополимера пропилена проводилась в течение 110 мин. Температура снижалась на 10oC и вводилось соединение (3), растворенное в 20 см3 гексана, после чего полимеризация продолжалась еще 10 мин.

К этому моменту перемешивание прекращалось и пропилен дегазировали до 5 бар при постоянной температуре 70oC. Полимеризацию возобновляли подачей этилена до давления 10 бар и, поддерживая давление, подачей заранее составленной смеси этилена/пропилена с молярным соотношением 65/35. Указанная смесь подавалась в количестве до 15% массовых долей от конечного продукта. Окончательно дегазация проводилась до конца.

В таблице, кроме рабочих условий стадии сополимеризации, приводятся показатели содержания связанного этилена на гранулометрической фракции диаметром более 850 мкм и на фракции диаметром менее 850 мкм.

Сравнительный пример 8. Гетерофазный пропиленовый сополимер готовился в соотношении с рабочим способом, описанным в примерах 1-7, но без добавления каких-либо соединений перед стадией сополимеризации. Результаты в таблице ясно показывают, что содержание этилена на фракциях > 850 мкм и < 850 мкм в основном одно и то же.

Сравнительный пример 9. Гетерофазный пропиленовый сополимер готовился в соотношении с порядком, описанным в примерах 1-7, но с применением в качестве ингибитора соединения, не содержащего функциональных групп. Силиконовое масло М100 применялось в количестве 0,76 г. Это соединение с молярным соотношением 0,126 к ТЭАЛ уменьшает скорость реакции, но, как установлено, не вызывает уменьшения количества связанного этилена на мелких фракциях.

Сравнительные примеры 10а, 10, 11. Повторяли сравнительный пример 9, используя в качестве ингибиторов дифункциональные или полифункциональные соединения, содержащие менее 4 атомов углерода. Монопропиленгликоль и глицерин применялись в количествах, указанных в таблице. Результаты, приведенные в таблице показывают, что низкий процент монопропиленгликоля (пропиленгликоль/ТЭАЛ = 1,5 мол.) неэффективен (пример 10а), больший процент (пропиленгликоль/ТЭАЛ = 2,24 мол. ) эффективен, но значительно замедляет реакцию (пример 10); глицерин неэффективен (пример 11).

Пример 12. Тест на полимеризацию до гетерофазного сополимера проводился на контрольной установке для верификации противоналетного действия соединения, выбранного по тестам, описанным в примерах 1-11.

Установка описана на фиг. 1 и в качестве ингибитора применялось соединение Atmer 163. Жидкий пропилен со скоростью тока 90 кг/ч, катализатор, приготовленный в соответствии с ранее описанными общими процессами с MgCl-этаноловым образцом, содержащим 45% спирта по массе, ТЭАЛ в количестве 0,32 г/кг пропилена, внешний донор с массовым соотношением ТЭАЛ/донор = 3, водород как регулятор молекулярной массы в количестве 0,02 кг/кг пропилена (подающий трубопровод 1) подавались в замкнутый реактор 1.

Суспензия полимера, покидающая замкнутый реактор, направлялась через разрядную трубку, вытянутую и нагретую паром, в которой выпаривание непрореагировавшего пропилена имело место. К этой трубке по трубопроводу 2 подавался Atmer 163 (60 кг/ч). После пропускания через циклон D1 полимер подавался к первому реактору с ожиженным слоем R2 со скоростью, равной 21 кг/ч (трубопровод 3). Газовая смесь этилена и пропилена подавалась по трубопроводу 4 для получения сополимера в газовой фазе, содержащей 38% этилена; водород также присутствовал с молярным отношением H2/C2 = 0,014. Полимеризация имела место в двух последовательно соединенных реакторах и конечный полимер производился в количестве 43 кг/ч.

Условия полимеризации в замкнутом реакторе:

Температура, oC - 70

Давление, бар - 30

Продолжительность обработки, мин - 105

Условия полимеризации в реакторах газовой фазы:

1-й реактор

Температура, oC

70

Давление, бар - 12

Продолжительность обработки, мин - 62

2-й реактор

Температура,oC - 60

Давление, бар - 7

Продолжительность обработки, мин - 54

Циклон для разделения пропилена и полимера между замкнутым реактором и реактором газовой фазы работал при 70oC и 14 бар.

Конечные характеристики производного полимера: Индекс плавления "L" = 0,69 г/10 мин; объемная плотность отливки = 0,42 г/см3.

Для верификации эффективности Atmer 163 образец с общим содержанием этилена относительно полимера, равным 27,5% по массе, был взят после четырехдневного периода обработки; содержание этилена на фракциях с показателями гранулометрии более 710 мкм было равно 31,3%, тогда как содержание на фракциях с показателями гранулометрии менее 710 мкм было равно 18,7%. Количество Atmer 163, определенное анализом азота, на больших фракциях (> 710 мкм) составляло 580 млн-1, тогда как мелких фракциях (< 710 мкм) - 4060 млн-1.

Установка работала в общем 6 дней при том же режиме и с тем же типом продуктов без образования налетов в реакторе или в других частях аппарата.

Такое же испытание, проведенное в тех же условиях, но без добавления Atmer, было прервано приблизительно через день из-за возникшего засорения газораспределительной решетки и трубок для выведения полимера.

Пример 13. Использовалась постоянно действующая экспериментальная установка для получения ЛПЭНП. Установка, изображенная на фиг. 2, включает реактор форполимеризации R1, к которому подавались твердый каталитический компонент, приготовленный в соответствии с ранее описанными общими указаниями с применением MgCl2-этанолового образца, содержащего 45% спирта по массе, раствор алкилалюминия в инертном углеводороде, соединение-донор электронов и небольшое количество пропилена (трубопровод 1). Дальнейшая часть этой реакции имела место в двух последовательных реакторах газовой фазы R2 и R3. Поток, выходящий из реактора полимеризации (трубопровод 3), состоящий из взвеси форполимера (полипропилен) в инертной жидкости, соединялся со струей Atmer 163 в определенном соотношении с алкилалюминием (трубопровод 2) и направлялся после этого на первую стадию полимеризации в газовой фазе.

По трубопроводу 4 подавались следующие реакционные мономеры:

- этилен и бутен;

- водород как регулятор молекулярной массы.

Продукт выводился из второго реактора газовой фазы через трубопровод 5.

Главные рабочие условия:

Температура, oC - 25

Продолжительность обработки, мин - 87

1-й реактор газовой фазы

Температура, oC - 75

Давление, бар - 18

Atmer/ТЭАЛ, по массе - 0,5

H2/C2, мол. - 0,16

C4/C2 + C4, мол - 0,118

2-й реактор газовой фазы

Температура, oC - 75

Давление, бар - 17

H2/C2, мол. - 0,213

C4(C2 + C4), мол - 0,134

Окончательные характеристики продукта:

Истинная плотность, кг/л - 0,919

Индекс плавления "E", г/10 мин - 1,1

Средняя производительность полимера, кг/ч - 75

Установка работала в том же режиме и с таким же типом продукта в течение почти 9 дней абсолютно надежно.

Пример 14. Использовалось постоянно-действующая экспериментальная установка для получения ЛПЭНП. Установка, изображенная на фиг. 2, включала реактор форполимеризации R1, к которому подавались (трубопровод 1) твердый каталитический компонент, приготовленный в соответствии с предварительно установленными общими правилами с применением MgCl-этанолового образца, содержащего 45% спирта по массе, раствор алкилалюминия в инертном углеводороде, соединение-донор электронов и небольшое количество пропилена. Далее после этой стадии реакция проводилась в двух последовательных реакторах газовой фазы R2 и R3. Струя, выходящая из реактора полимеризации (трубопровод 3) и содержащая взвесь форполимера (полипропилена) в инертной жидкости, соединялась со струей Atmer 163 в определенной пропорции с алкилалюминием (трубопровод 2) и направлялась после этого на первую стадию полимеризации в газовой фазе.

Реакционные мономеры, подававшиеся по трубопроводу 4, были следующими:

- этилен и бутен;

- водород как регулятор молекулярной массы.

Продукт выводился из второго реактора газовой фазы через трубопровод 5.

Главные рабочие условия:

Ступень форполимеризации R1

Температура, oC - 25

Продолжительность обработки, мин - 137

1-й реактор газовой фазы

Температура, oC - 70

Давление, бар - 18

ТЭАЛ, по массе - 0,5

H2/C2, мол. - 0,36

C4(C2 + C4), мол - 0,21

Пропан/C2, мол - 1,54

2-й реактор газовой фазы

Температура, oC - 70

Давление, бар - 15

H2/C2, мол. - 0,346

C4(C2 + C4), мол - 0,275

Пропан/C2, мол - 0,784

Окончательные характеристики продукта:

Истинная плотность, кг/л - 0,909

Индекс плавления "E", г/10 мин - 2,0

Средняя производительность полимера, кг/ч - 63

Установка работала в том же режиме и с таким же типом продукта в течение почти 9 дней абсолютно надежно.

Изобретение относится к способу получения полимеров и сополимеров олефинов CH2=CHR, где R - атом водорода или алкильный радикал, имеющий от 1 до 10 атомов углерода, включающему по крайней мере одну стадию (со)полимеризации в газовой фазе в присутствии высокоактивного катализатора, полученного из соединения титана с галоидом магния в активной форме в качестве носителя и алкильного соединения алюминия. Способ отличается тем, что он протекает при подаче маленького количества относительно полимера соединения, имеющего не менее двух групп, одинаковых или различных, способных вступать в реакцию с соединением алкилалюминия и избирательно подавлять реактивность частиц полимера, очень мелких по сравнению со средней гранулометрической величиной полимера, присутствующего в газовой фазе. Способ прост и удобен в работе, проходит без уменьшения выхода целевого продукта или замедления течения процесса. 6 с. и 10 з.п.ф-лы, 2 ил., 1 табл.

где RI и RII - одинаковые или различные алкильные, циклоалкильные и арильные радикалы, имеющие от 1 до 18 атомов углерода;

RIII, RIV - одинаковые или различные C1 - C4 - алкилы.

| EP, 359444, 1989. |

Авторы

Даты

1998-12-27—Публикация

1993-01-29—Подача