Изобретение относится к области разработки покрытий на основе порошковых термореактивных композиций, используемых для антикоррозионной защиты различных металлических конструкций, включая промышленные и бытовые холодильники, микроволновые печи, медицинское оборудование, строительные конструкции, нефте- и газопроводы, металлическую мебель, радиаторы отопления, газовые плиты, автодетали и др.

Композиции, полученные указанным способом, предназначены для нанесения электростатическим, трибоэлектрическим, газопламенным способами напыления, а также нанесение в кипящем слое.

Известна порошковая композиция для покрытий [1], содержащая в качестве основных компонентов эпоксидный диановый олигомер, карбоксилсодержащий насыщенный олигоэфир, наполнители, пигменты и добавки целевого назначения (агенты для улучшения розлива, противократерные агенты, агенты, улучшающие розлив, и многие другие). Покрытие на основе этой композиции обладает практически полным набором физико-механических и химических свойств, отвечающих многочисленным требованиям потребителей покрытия, однако внешний вид этого покрытия имеет низкое качество из-за относительно слабого глянца (около 70-75% при угле падения света 60o), а также имеет сравнительно низкую температуру размягчения (стеклования Tc), метод дифференциальной сканирующей калориметрии (DCK), покрытия 68-70o, что ограничивает эксплуатационные возможности этого покрытия при повышенных температурах (радиаторы отопления, газовые плиты, строительные конструкции, автомобильные детали и др.).

Кроме этого, известен способ получения порошковой термореактивной композиции для покрытий, осуществляемый смешением в расплаве (экструдированием) эпоксидного олигомера, ускорителя отверждения, пигментов, наполнителей, целевых добавок, отвердителя [2].

Покрытие на основе этой эпоксидной композиции имеет относительно высокие физико-механические и химические характеристики, а также более высокую (по своей природе) температуру размягчения (стеклования) (90-95o) отвержденного покрытия. Тем не менее эта температура размягчения не является пределом для этого типа покрытий (эпоксидные). Также оставляет желать лучшего и показатель блеска покрытия 69-70% при угле наклона луча света 60o.

Целью предлагаемого изобретения является повышение температуры размягчения (стеклования Tc) отвержденного покрытия при одновременном повышении блеска его поверхности.

Поставленная цель достигается тем, что в процессе приготовления (сухого смешения исходных сырьевых компонентов) порошковой (эпоксидной или эпоксиполиэфирной) композиции в ее состав вводят 0,001-0,1 моль дифенилпропана (бисфенола A) на 1 моль эпоксидного олигомера. Использование этого мономерного соединения позволяет на первой стадии отверждения порошковой композиции улучшить ее разлив за счет низкой молекулярной массы ДМФ, что в конечном результате приводит к повышению блеска покрытия в среднем от 0 до 10%, а на второй стадии процесса отверждения позволяет повысить молекулярную массу покрытия, что в конечном результате приводит к повышению температуры стеклования отвержденного при равных условиях (температура и время) покрытия в среднем от 0 до 10oC.

Предложенный способ осуществляется следующим образом.

На первой стадии приготовления порошковой композиции (взвешивание компонентов) в ее состав вводят от 0,001 до 0,1 моль дифенилопропана на 1 моль эпоксидного олигомера. Затем составные части композиции перешивают, экструдируют при температуре 100-130oC, охлаждают и измельчают в соответствии с классическим способом получения порошковых композиций.

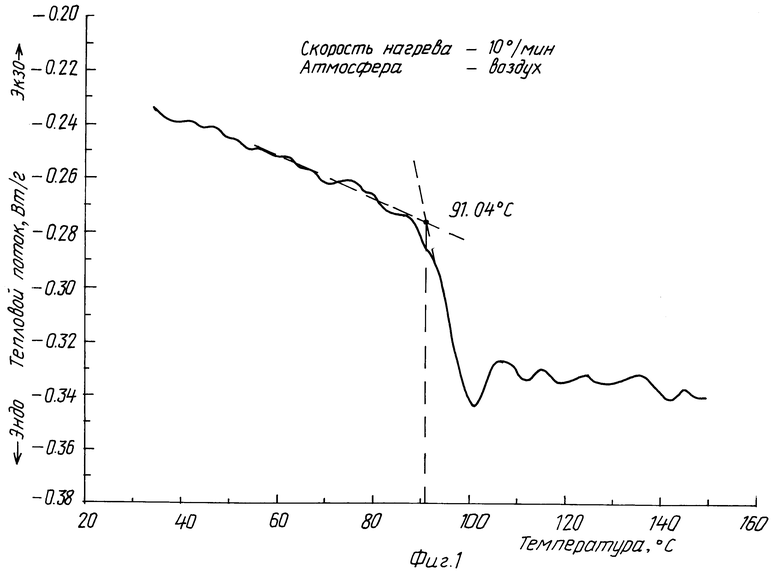

Пример 1. Рецептура приведена в книге А.Д. Яковлева "Порошковые краски" [2].

Температурно-временной режим отверждения композиции: 220oC - 40 мин.

Температура стеклования Tc = 91oC (фиг. 1).

Пример 2. Приготавливаем эпоксиполиэфирную (гибридную) композицию следующего состава, мас.1:

Эпоксидный олигомер с эпоксиэквивалентным весом от 500 до 1200 г, например, марок GT E-7004 (Ciba-Geigy), Швейцария, Е 3003 или Е-3004 (Shell), Англия или D.E.R.663, 664 (DOW), США и другие подобного типа 200-400.

Карбоксилсодержащий насыщенный олигоэфир с кислотным числом 45-85, например, Крилкоут 380, 370, 314, 316 (UCB), Бельгия, Юралак P 5980, P 5981 (DSM), Нидерланды или другие подобного типа - 400-200.

Диоксид титана рутильной формы R-TC4 (Tioxide), Англия, 2160, 2310, 2200 (Kronos), Германия, R-902 (Dupont), США и другие подобного типа - 275.

Добавка для розлива, например, BYK 365P или 366P (BYK Chemic), Германия, Resiflow P-88, PV-88, PV-5 (Worlee), Германия или другие подобного типа - 10.

Бензоин (DSM), Нидерланды, (BASF), Германия и другие - 5.

Микробарит (Blank Fixe N. F, micro) (Sachtleben), Германия или другой подобного типа.

Температурно-временной режим отверждения композиции: 160oC - 20 мин.

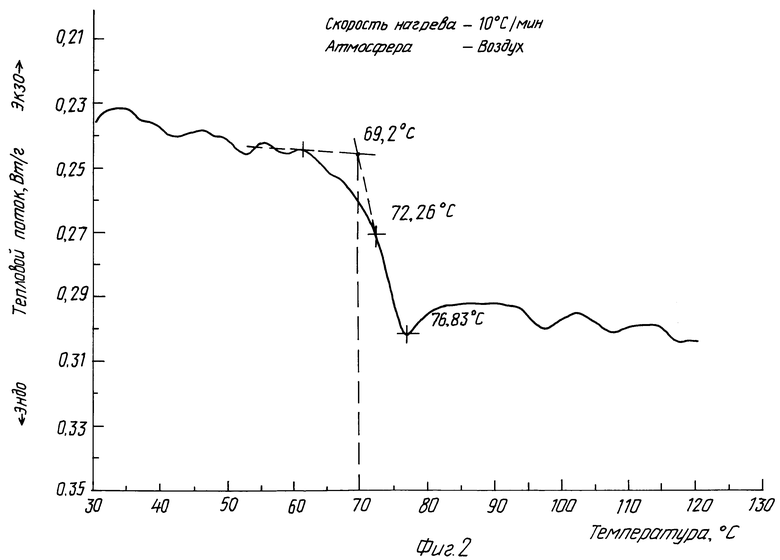

Температура стеклования Tc = 69oC (фиг. 2).

Пример 3. Эпоксидная порошковая композиция Beckrymix D112-508 фирмы "Herberts" неизвестного состава.

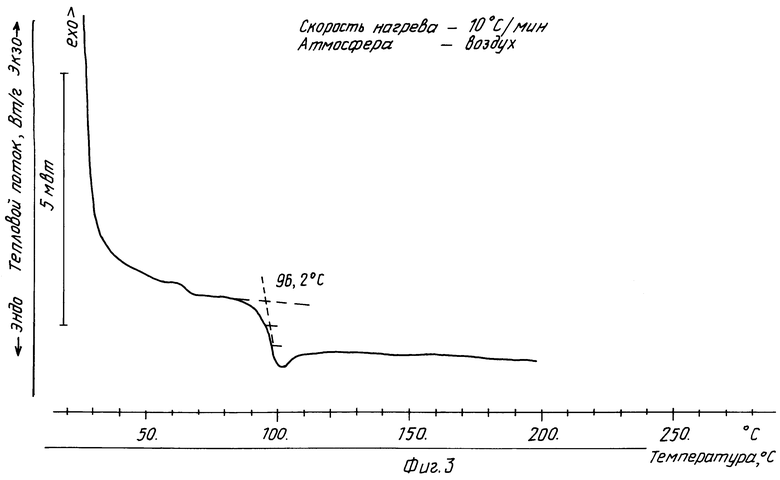

Температурно-временной режим отверждения композиции в соответствии с режимом, указанном в спецификации: 180oC-12 минут (см. фиг. 3).

Температура стеклования Tc = 96,2oC.

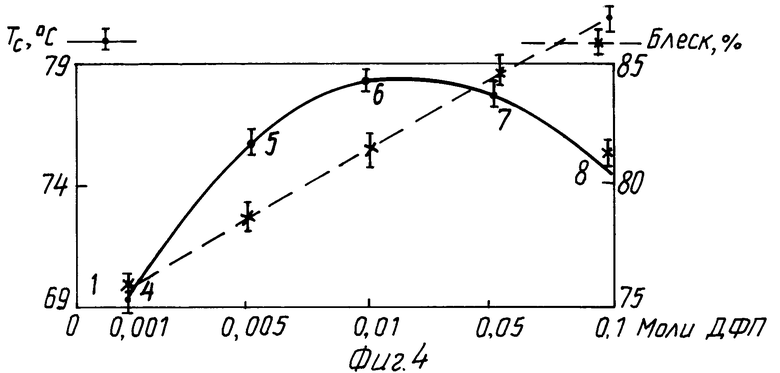

Пример 4. В композицию по примеру 1 добавляем в процессе ее приготовления 0,001 моль дифенилпропана (ДФП) на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 1.

Пример 5. В композицию по примеру 1 добавляем в процессе ее приготовления 0,005 моль ДМФ на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 1.

Результаты измерений Tc и блеска покрытия приведены на фиг. 4.

Пример 6. В композицию по примеру 1 добавляем в процессе приготовления 0,01 моль ДФП на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 1.

Результаты измерений Tc и блеска покрытия приведены на фиг. 4.

Пример 7. В композицию по примеру 1 добавляем в процессе приготовления 0,05 моль ДФП на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 1.

Результаты измерений Tc и блеска покрытия приведены на фиг. 4.

Пример 8. В композицию по примеру 1 добавлением в процессе приготовления 0,1 моль ДФП на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 1.

Результаты измерений Tc и блеска покрытия приведены на фиг. 4.

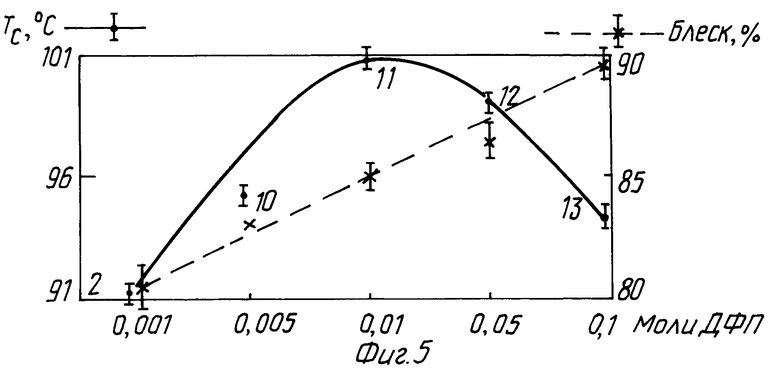

Пример 9. В композицию по примеру 2 добавляем в процессе приготовления 0,001 моль ДФП на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 2.

Результаты измерений Tc и блеска покрытия приведены на фиг. 5.

Пример 10. В композицию по примеру 2 добавляем в процессе приготовления 0,005 моль ДФП на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 2.

Результаты измерений Tc и блеска покрытия приведены на фиг. 5.

Пример 11. В композицию по примеру 2 добавляем в процессе приготовления 0,01 моль ДФП на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 2.

Результаты измерений Tc и блеска покрытия приведены на фиг. 5.

Пример 12. В композицию по примеру 2 добавляем в процессе приготовления 0,05 моль ДФП на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 2.

Результаты измерений Tc и блеска покрытия приведены на фиг. 5.

Пример 13. В композицию по примеру 2 добавляем в процессе приготовления 0,1 моль ДФП на 1 моль эпоксидного олигомера.

Температурно-временной режим отверждения композиции как указано в примере 2.

Результаты измерений Tc и блеска покрытия приведены на фиг. 5.

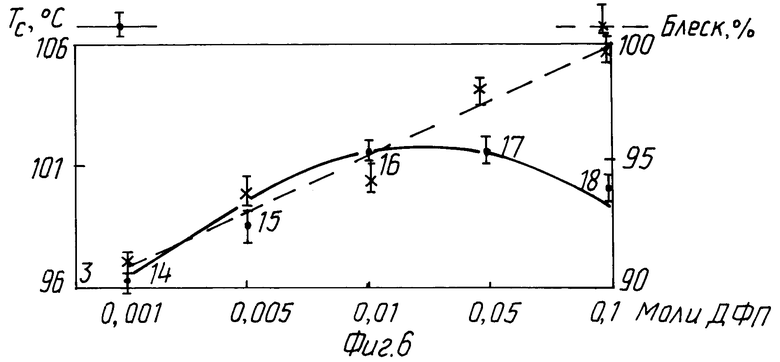

Пример 14. В порошковую композицию фирмы "Herberts" по примеру 3 добавляем 0,01 моль ДФП на 1 моль эпоксидного олигомера (в данном случае ориентировочно, поскольку известно только примерное содержание эпоксидного олигомера в этой композиции). Далее порошковую композицию перемешиваем, экструдируем при температуре 100oC, охлаждаем и измельчаем.

Температурно-временной режим отверждения композиции как указано в примере 3.

Результаты измерений Tc и блеска покрытия приведены на фиг. 6.

Пример 15. В композицию по примеру 3 добавляем в процессе приготовления 0,005 моль ДФП на 1 моль эпоксидного олигомера. Далее по примеру 14.

Температурно-временной режим отверждения композиции как указано в примере 3.

Результаты измерений Tc и блеска покрытия приведены на фиг. 6.

Пример 16. В композицию по примеру 3 добавляем в процессе приготовления 0,01 моль ДФП на 1 моль эпоксидного олигомера. Далее по примеру 14.

Температурно-временной режим отверждения композиции как указано в примере 3.

Результаты измерений Tc и блеска покрытия приведены на фиг. 6.

Пример 17. В композицию по примеру 3 добавляем в процессе приготовления 0,05 моль ДФП на 1 моль эпоксидного олигомера. Далее по примеру 14.

Температурно-временной режим отверждения композиции как указано в примере 3.

Результаты измерений Tc и блеска покрытия приведены на фиг. 6.

Пример 18. В композицию по примеру 3 добавляем в процессе приготовления 0,1 моль ДФП на 1 моль эпоксидного олигомера. Далее по примеру 14.

Температурно-временной режим отверждения композиции как указано в примере 3.

Результаты измерений Tc и блеска покрытия приведены на фиг. 6.

Порошковые композиции (примеры 1-18) наносили на предварительно подготовленные металлические пластины толщиной 0,8 мм из стали 3 электростатическим методом. Толщина покрытия составила 60-100 мкм. Блеск покрытий определяли по стандарту ISO с помощью блескомера фирмы Erichsen, модель 907 при угле наклона луча света 60o.

Для определения температуры стеклования порошковых композиций, приготовленных в соответствии с примерами 1-18, применяли метод дифференциальной сканирующей калориметрии (DSC) с использованием калориметра фирмы Mettler TA 3000 и (Dupont 9900). Скорость сканирования составила 10o/мин (см. фиг. 1, 2 и 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749380C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749379C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЭПОКСИДНОЙ КОМПОЗИЦИИ ДЛЯ МАТОВЫХ ПОКРЫТИЙ | 2000 |

|

RU2192439C2 |

| Эпоксидное клеевое связующее и пленочный клей на его основе | 2016 |

|

RU2627419C1 |

| ПОРОШКОВОЕ ПОКРЫТИЕ | 2012 |

|

RU2597621C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540084C1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| МЕТАЛЛОСИЛОКСАНОВЫЕ ОЛИГОМЕРЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ ЭПОКСИДНЫХ СМОЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2641909C1 |

| ОТВЕРЖДАЕМОЕ ИЗЛУЧЕНИЕМ ПЕРВИЧНОЕ ПОКРЫТИЕ D1365 BJ ДЛЯ ОПТИЧЕСКОГО ВОЛОКНА | 2007 |

|

RU2436824C2 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него. | 2021 |

|

RU2773075C1 |

Изобретение может быть использовано для антикоррозионной защиты различных металлических конструкций. Способ заключается в том, что композицию получают смешением эпоксидного олигомера, отвердителя, ускорителя отверждения, пигментов, наполнителей и дифенилолпропана в качестве целевой добавки. Сочетание компонентов в определенном соотношении и последовательность введения их позволяют повысить температуру стеклования до 10oС и блеск покрытия до 10%. 1 з.п.ф-лы, 6 ил.

| SU, авторское свидетельство, 1134586, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-05-27—Публикация

1996-01-04—Подача