Изобретение относится к получению порошковых композиций на основе эпоксидных смол, которые могут быть использованы для нанесения антикоррозионных влагозащитных покрытий на металлические изделия и конструкции различного назначения.

Известны порошковые композиции для нанесения покрытий на изделия газо- и нефтедобывающей, машиностроительной промышленности, медицинской и бытовой техники на основе смеси эпоксидиановых смол с модифицированной эпоксиноволачной смолой, отвердителя - аддукта твердой эпоксидиановой смолы (мол. масса 800-1100) с дифенилолпропаном, ускорителя, пигмента и других целевых добавок (заявка Франции N 2394590).

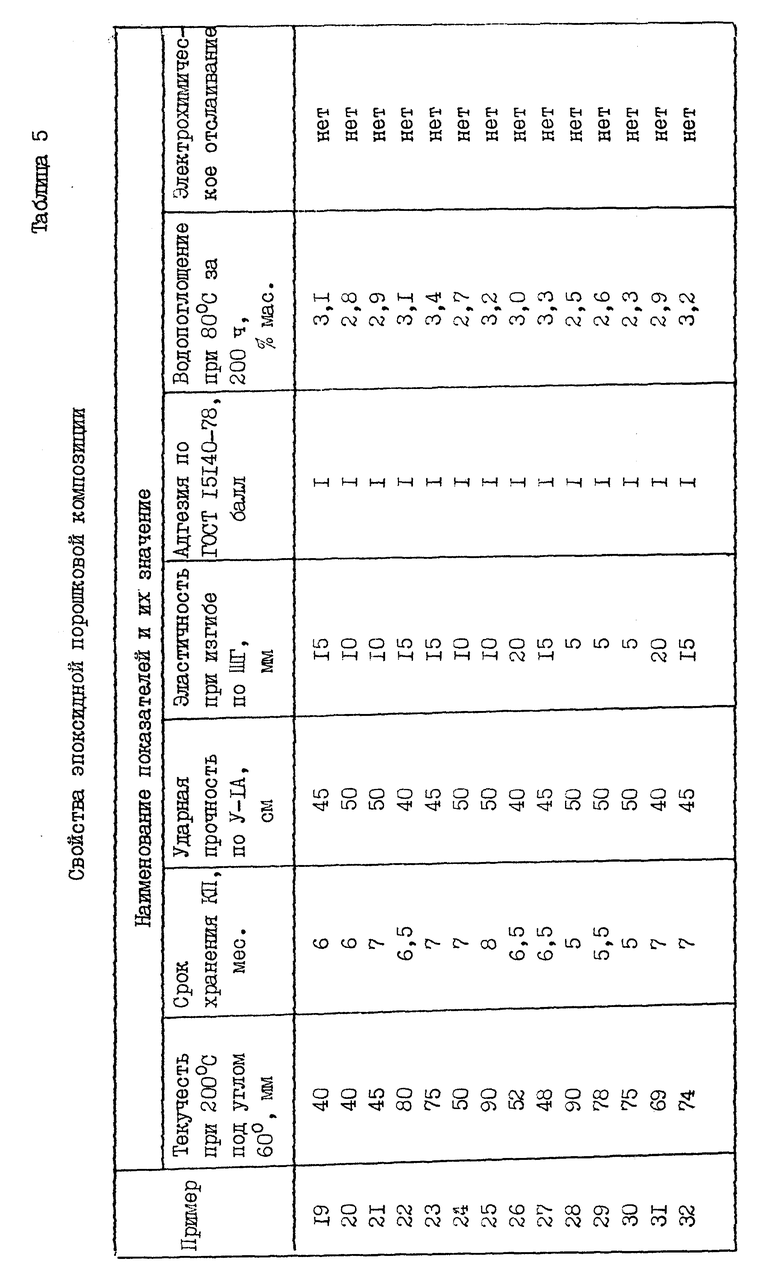

Покрытия, сформированные из таких порошковых композиций путем их нанесения вибровихревым или электростатическим способом на поверхность металлических изделий, оплавления и отверждения при температуре 180-230oC в течение 5-10 минут отличаются высокими физико-механическими свойствами (ударная прочность по У-1А не менее 40 см, прочность при изгибе по ШГ-1 не более 10 мм) и водостойкостью (водопоглощение свободной пленки при выдержке в дистиллированной воде при температуре 80oC в течение 200 ч не более 4,2 мас.%).

Известна эпоксидная порошковая композиция для покрытий, принятая за прототип, включающая высокомолекулярную эпоксидную диановую смолу, дициандиамид, ускоритель отверждения, пигменты, поливинилбутираль, антикратерную добавку и аэросил, в качестве ускорителя отверждения она содержит полиметиленбиобензимидазол общей формулы

где n = 2-8,

при следующем соотношении компонентов, вес.ч.:

Высокомолекулярная эпоксидная диановая смола - 100

Дициандиамид - 1,5 - 2,0

Полиметиленбисбензимидазол - 1,0 - 2,0

Пигменты - 5,2 - 7,2

Поливинилбутираль - 5,0 - 5,5

Антикратерная добавка - 0,6 - 0,7

Аэросил - 1,0 - 2,0

(авторское свидетельство СССР 825567, 1981 г.).

Хотя данная порошковая композиция стабильна при хранении, образует прочное покрытие при оплавлении и отверждении на поверхности металлических изделий в течение 30 минут при температуре 180oC, но стоимость известного покрытия высока из-за использования дорогого и дефицитного сырья, например, высокомолекулярной диановой смолы.

Задачей изобретения является получение эпоксидной порошковой композиции для покрытий, отверждающихся при температуре 180-230oC в течение 5-15 минут, с низкой себестоимостью при утилизации вредных отходов коксохимического производства.

Заявляемая порошковая композиция для покрытий, включающая эпоксидную смолу, отвердитель, ускоритель, наполнитель и технологические добавки - поливинилбутироль и агент розлива, согласно изобретению в качестве твердой эпоксидной смолы она содержит смесь продукта конденсации эпоксидиановой смолы с молекулярной массой 400-600 с кубовым остатком дистилляции фталевого ангидрида, твердой эпоксиноволачной смолой, в качестве отвердителя ангидрида, твердой эпоксиноволачной смолой, в качестве отвердителя - аддукт эпоксидиановой смолы с молекулярной массой 400-1200 с дифенилолпропаном и в качестве ускорителя - алкил-алкиларилимидазон, N,N'-бис-(салицилиден)-1,2-фенилендииминат цинка или их смесь при следующем соотношении компонентов, мас.ч.:

Продукт конденсации эпоксидиановой смолы с молекулярной массой 400-600 с кубовым остатком дистилляции фталевого ангидрида - 100

Твердая эпоксиноволачная смола - 10 - 40

Аддукт эпоксидиановой смолы с молекулярной массой 400-1200 с дифенилолпропаном с массовой долей гидроксильных групп 8,5 - 9,5 - 20 - 80

Алкил-, алкиларилимидазол,N,N'-бис-(салицилидон)-1,2-фенилендииминат цинка или их смесь - 0,3 - 4,0

Наполнитель - 30 - 100

Поливинилбутираль - 1,0 - 5,5

Агент розлива - 0,5 - 1,5,

причем в смеси твердой композиции содержание твердой эпоксидиановой смолы с молекулярной массой 1400-2000 составляет не более 75 мас.ч., а в качестве твердой эпоксиноволачной смолы она содержит эпоксифенолформальдегидные, эпоксикрезолформальдегидные олигомеры с молекулярной массой 800 - 1200 и массовой долей эпоксидных групп 19-24, или продукт конденсации эпоксифенолформальдегидного новолака с молекулярной массой 500-700 и дифенилолпропана с массовой долей эпоксидных групп 13-15, температурой размягчения по методу "Кольцо и Шар" 80-90oC.

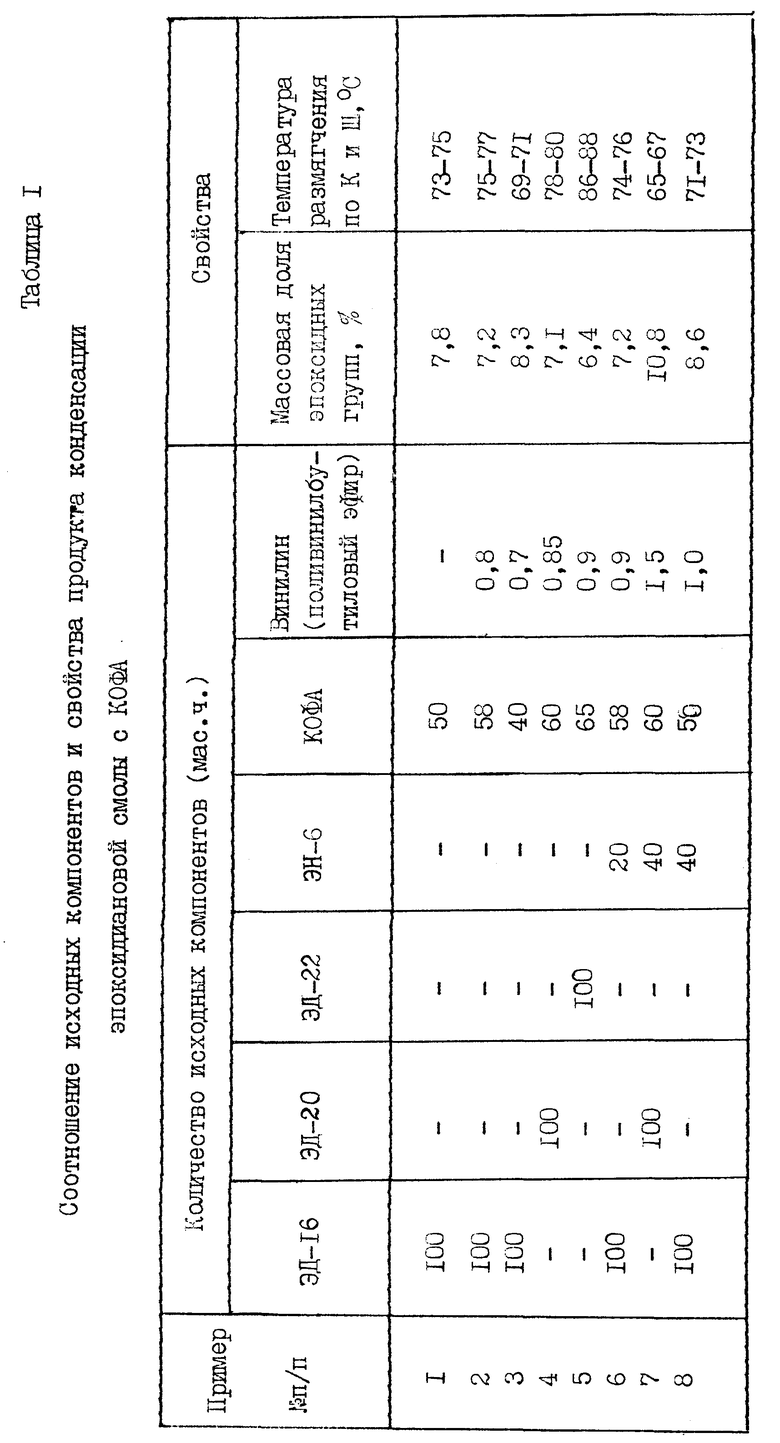

Сущность предлагаемой композиции заключается в том, что часть порошкового пленкообразователя - эпоксидиановой смолы заменяется на кубовый остаток дистилляции фталевого ангидрида (КОФА) с получением так же порошкового твердого полимера за счет реакции эпоксидных групп смолы с фталевым ангидридом, содержащемся в кубовом остатке. Содержание фталевого ангидрида в кубовых остатках составляет 37-55%. В форполимере необходимо достигать при синтезе полное отсутствие фталевого ангидрида, определенную температуру размягчения и наличие эпоксидных групп. Температура размягчения полученного продукта должна быть 65-90oC, массовая доля эпоксидных групп - 6,5-8,5%. При таких значениях параметров обеспечиваются необходимые технологические свойства порошковой композиции для нанесения покрытий напылением и технологичность процесса получения форполимера (отсутствие "закозление" реактора). Состав смеси компонентов и свойства продукта конденсации эпоксидиановой смолы с кубовым остатком дистилляции фталевого ангидрида приведены в таблице 1.

Продукт конденсации эпоксидиановой смолы и КОФА получали следующим образом. В реактор, снабженный мешалкой и обогревом, загружали 100 мас.ч. эпоксидиановой смолы ЭД-16 (ЭД-20, ЭД-22), затем нагревали ее до температуры 130oC и загружали КОФА порциями в три приема с периодичностью 1 час при постоянном перемешивании до достижения в продукте конденсации массовой доли эпоксидных групп 6,5-8,5. Затем в реактор добавляли винилин (1 мас.ч. на 100 мас.ч. продукта конденсации). Смесь перемешивали при этой же температуре 5-7 минут и сливали на металлические противни слоем не более 50 мм.

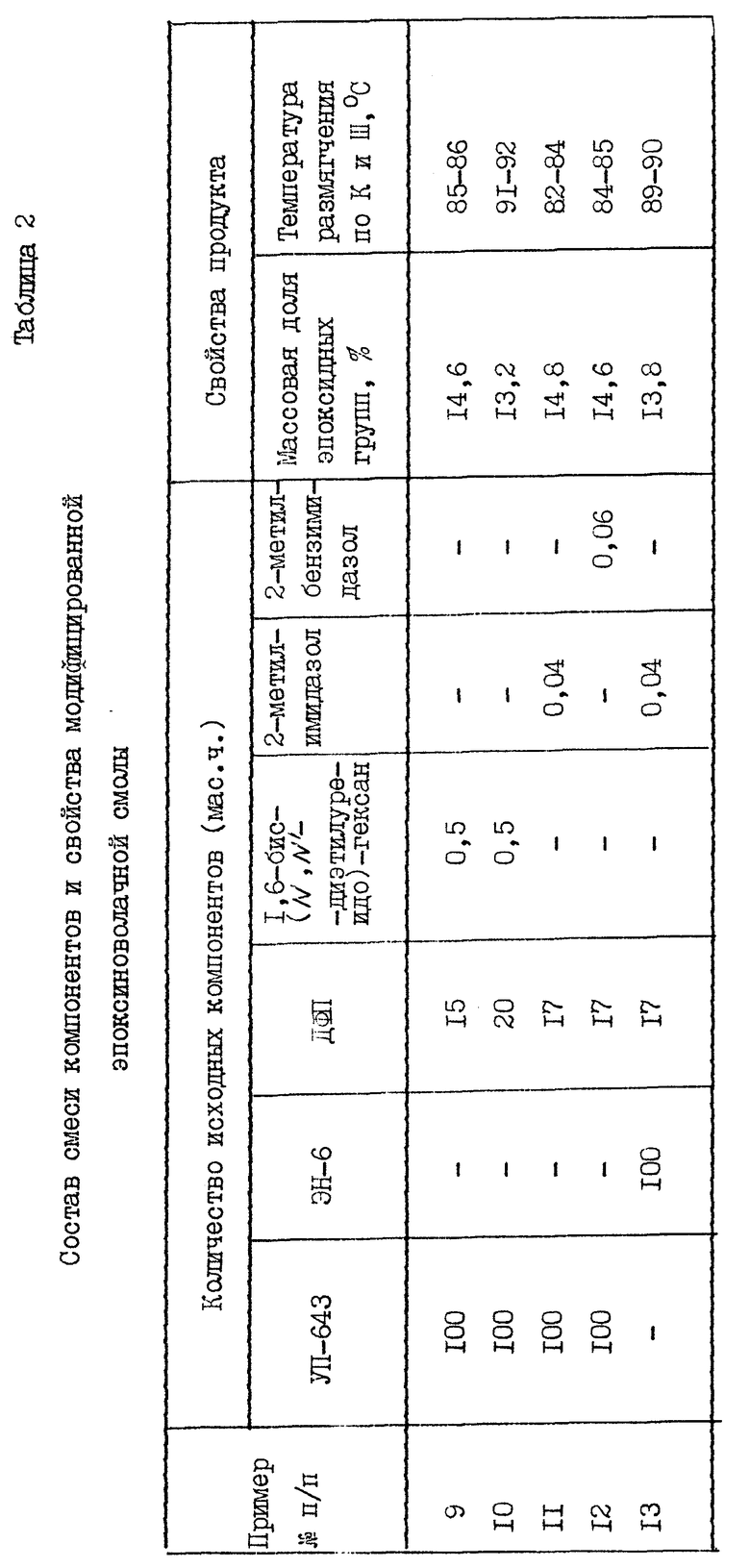

Модифицированную эпоксиноволачную смолу получали оплавлением эпоксифенолформальдегидной смолы (массовая доля эпоксидных групп 18-22 %, молекулярная масса 620-670, температура размягчения - 35-40oC) с дифенилолпропаном (ДФП) при непрерывном перемешивании и температуре (135±5)oC в течение 30-40 минут в присутствии катализатора. Состав смеси компонентов и свойства модифицированной эпоксиноволачной смолы приведены в таблице 2.

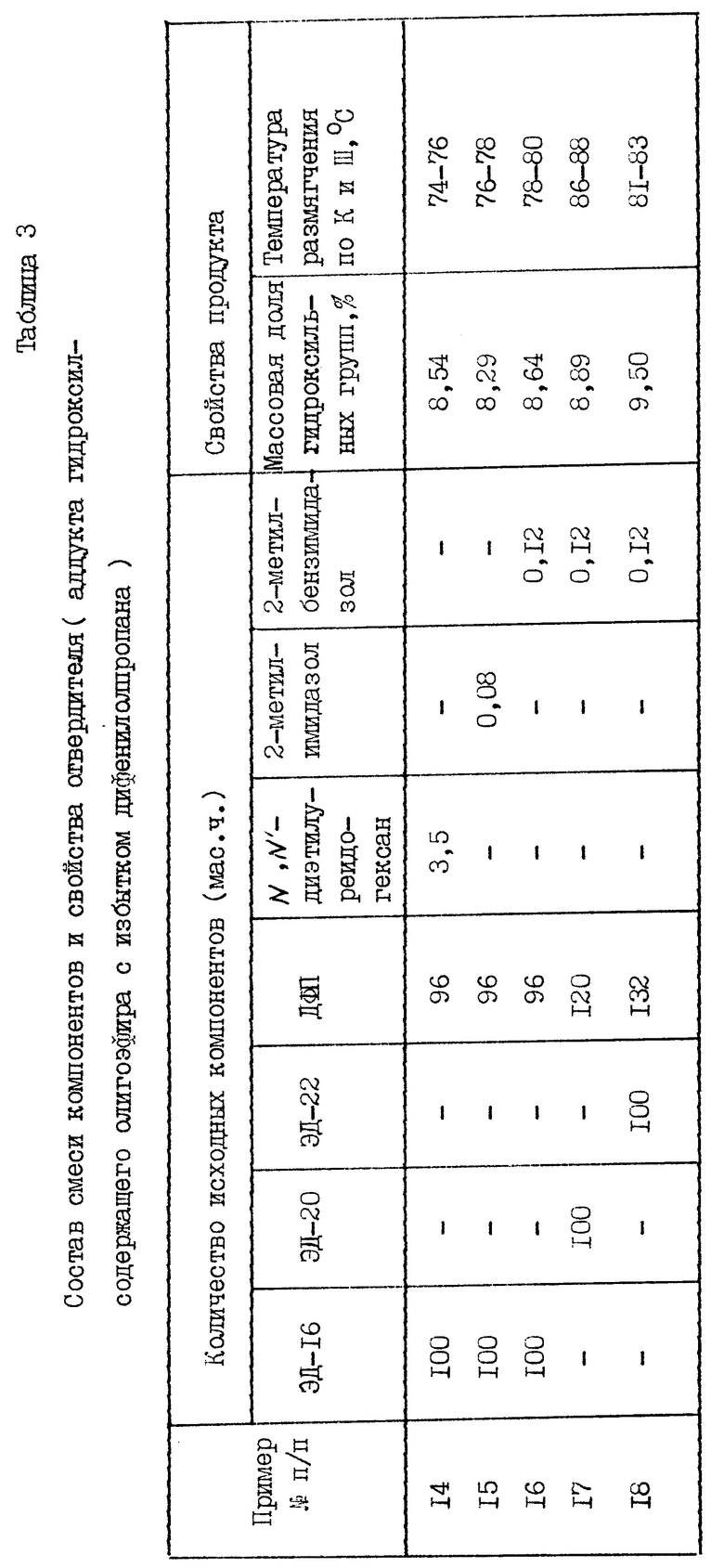

Отвердитель - аддукт эпоксидной смолы с избытком ДФП получали оплавлением эпоксидиановой смолы (ЭД-16, ЭД-20, ЭД-22 по ГОСТ 10587-84) с ДФП при температуре (135±5)oC и непрерывном перемешивании в течение 1,0-1,5 ч в присутствии катализатора 1,6-бис-(N, N'-диэтилуреидо)-гексан, 2-метилимидазола, 2-метилбензимидазола. Состав смеси компонентов и свойства аддукт эпоксидиановой смолы с ДФП приведены в таблице 3. За пределами указанной рецептуры краска и покрытие не соответствовали требуемым качественным показателям: температура отверждения 180-230oC в течение 5-15 минут, физико-механическим и физикохимическим свойствам, в частности текучесть при 200oC под углом 60o превышала требования стандарта (40-70 мм).

Порошковую композицию получали следующим образом. Продукт конденсации эпоксидиановой смолы с КОФА, твердые эпоксидные смолы и отвердитель измельчали в молотковой дробилке до частиц размером не более 5 мм и загружали в шаровую мельницу, туда же добавляли остальные компоненты композиции и смешивали в течение 30-40 мин. Смесь экструдировали в двушнековом смесителе при температуре 60-70oC (I и II зона), 100-107oC - III зона. Проэкструдированную массу охлаждали до комнатной температуры и измельчали в струйной мельнице до частиц размером не более 100 мм.

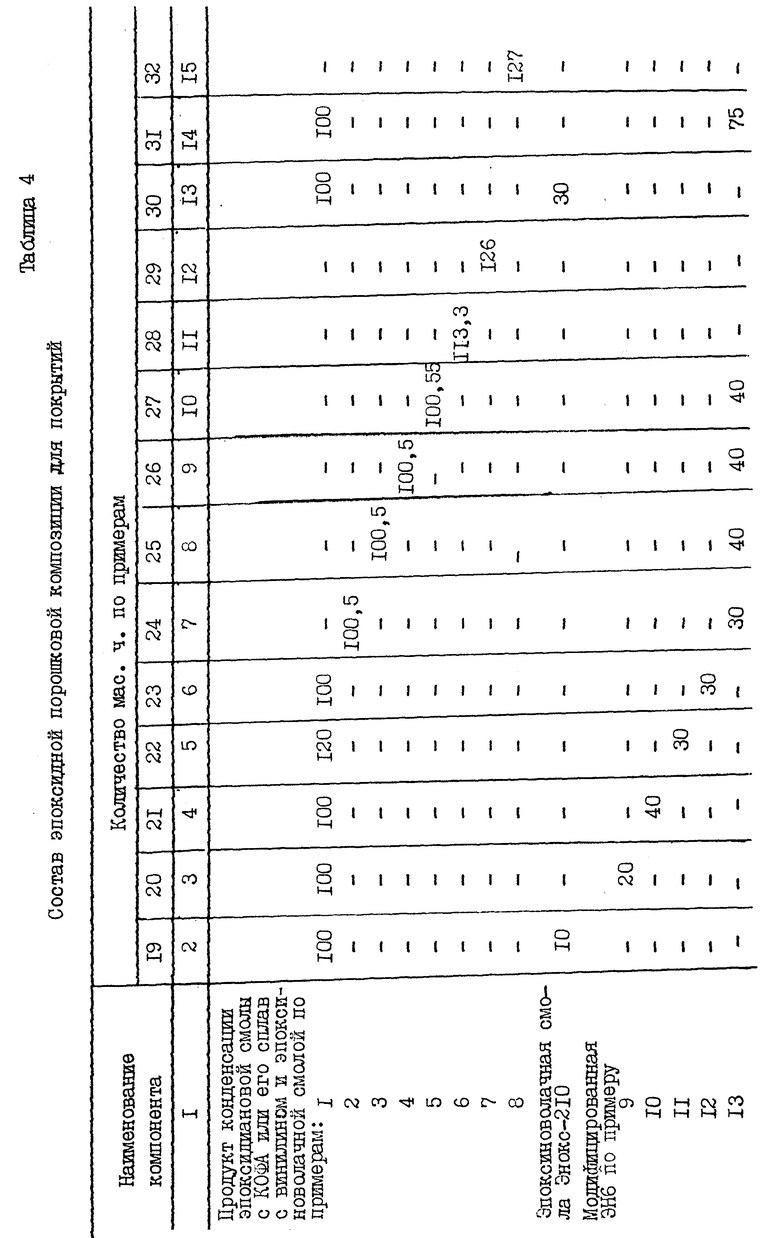

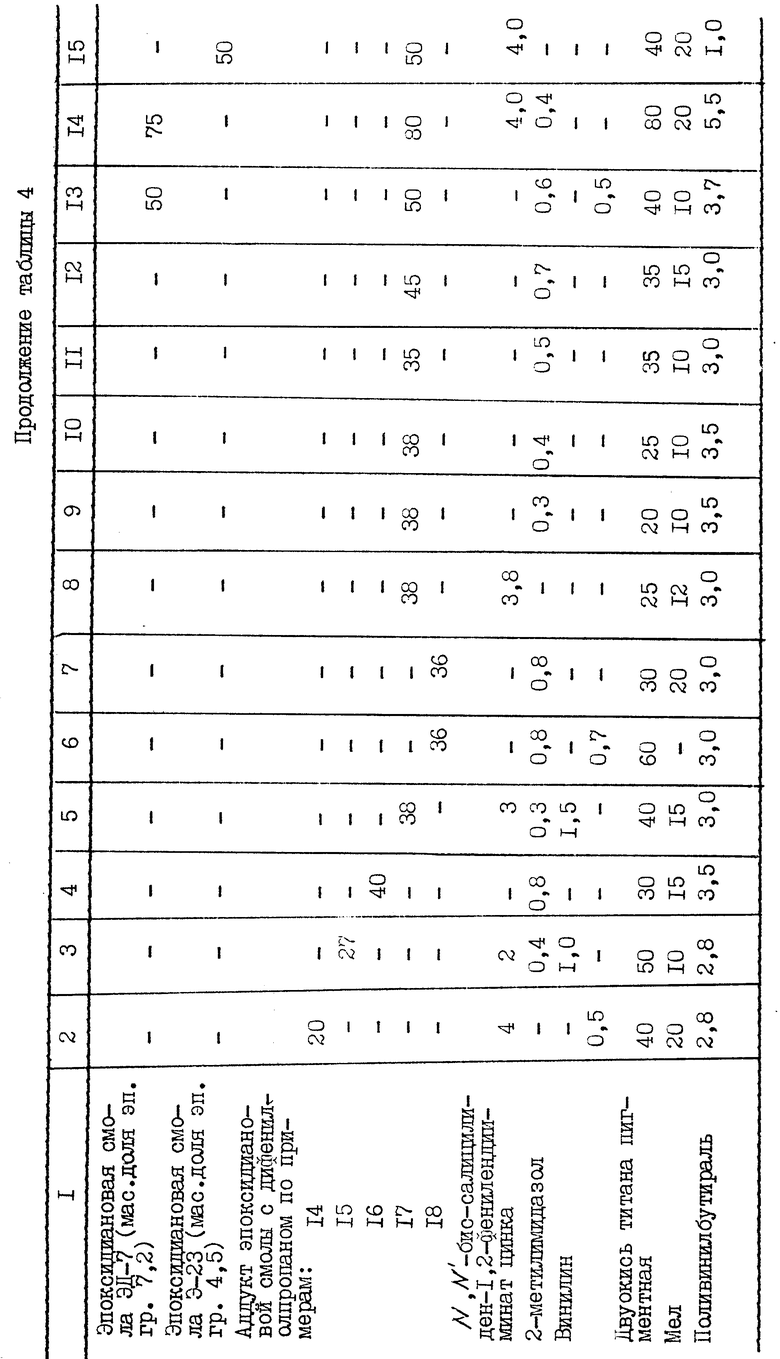

Готовую порошковую композицию наносили электростатическим напылением на стальные пластины, оплавляли и отверждали при температуре 200-230oC в течение 5-15 мин. Покрытия испытывали по методикам соответствующих ГОСТов. Составы порошковой композиции для покрытий приведены в таблицах 4,5.

Использование кубовых остатков дистилляции фталевого ангидрида (КОФА) позволяет снизить себестоимость производства предлагаемой эпоксидной порошковой композиции для покрытий на 30%.

Предлагаемая эпоксидная порошковая композиция для антикоррозионных влагозащитных покрытий металлических изделий и конструкций различного назначения промышленно применима и подтверждается актом испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2252236C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| ПОРОШКОВАЯ КРАСКА ДЛЯ ПОКРЫТИЙ | 1998 |

|

RU2178436C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИЙ ДЛЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ СТАДИИ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ | 2000 |

|

RU2200175C2 |

| Клей | 1982 |

|

SU1100295A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2179990C2 |

| МОДИФИКАТОР ДЛЯ ПОВЫШЕНИЯ ЭЛАСТИЧНОСТИ И ПРОЧНОСТИ ЭПОКСИДНЫХ КОМПОЗИЦИЙ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ | 2009 |

|

RU2404214C1 |

| АРМИРОВАННАЯ ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2014 |

|

RU2561996C1 |

Изобретение относится к получению порошковых композиций, которые могут быть использованы для нанесения антикоррозионных влагозащитных покрытий на металлические изделия и конструкции различного назначения. Эпоксидная порошковая композиция содержит смесь продукта конденсации эпоксидиановой смолы с молекулярной массой 400-600 с кубовым остатком дистилляции фталевого ангидрида, твердой эпоксиноволачной смолой, а в качестве отвердителя - аддукт эпоксидиановой смолы с молекулярной массой 400-1200 с дифенилолпропаном и в качестве ускорителя - алкил-, алкилоарилимидазол, N, N'-бис(салицилиден)-1,2-фенилендииминат цинка. Помимо наполнителя композиция включает технологические добавки - поливинилбутираль и агент розлива. Сочетание компонентов в определенном соотношении позволяет получить эпоксидную порошковую композицию для покрытий, отверждающихся при 180-230oС 5-15 мин с низкой себестоимостью. 2 з.п. ф-лы, 5 табл.

Продукт конденсации эпоксидиановой смолы с молекулярной массой 400 - 600 с кубовым остатком дистилляции фталевого ангидрида - 100

Твердая эпоксиноволачная смола - 10 - 40

Аддукт эпоксидиановой смолы с молекулярной массой 400 - 1200 с дифенилолпропаном с массовой долей гидроксильных групп 8,5 - 9,5 - 20 - 80

Алкил-, алкиларилимидазол, N,N'-бис(салицилиден)-1,2-фенилендииминат цинка или их смесь - 0,3 - 4,0

Наполнитель - 30 - 100

Поливинилбутираль - 1,0 - 5,5

Агент розлива - 0,5 - 1,5

2. Композиция по п.1, отличающаяся тем, что она дополнительно содержит твердую эпоксидиановую смолу с молекулярной массой 1400 - 2000 не более 75 мас.ч.

| Порошковая композиция для покрытий | 1979 |

|

SU825567A1 |

| Порошковая композиция для покрытий | 1980 |

|

SU966103A1 |

| Порошковая композиция | 1983 |

|

SU1447828A1 |

Авторы

Даты

1999-04-20—Публикация

1994-11-24—Подача