Изобретение относится к тонкой абразивной обработке металлических поверхностей, а именно к составам доводочных и полировальных паст, и может быть использовано для доводки, притирки и полировки изделий из черных и цветных металлов и сплавов.

Известна паста [1] для притирки стальных поверхностей, включающая окись хрома в качестве абразива, 40-50%-ный водный раствор нитрита натрия, силикагель, расщепленный жир, олеиновую кислоту, двууглекислую соду, керосин и стеарин. Указанная паста используется для притирки зубчатых колес в корпусе редуктора.

Известна абразивная паста [2], используемая для доводки и притирки металлических поверхностей. Она содержит абразив, олеиновую кислоту, двууглекислую соду, нитрит натрия, поливинилпирролидон и воду. В качестве абразива используется отход переработки бокситов - обезвоженный осадок красного шлама.

Однако указанные пасты не обеспечивают высокого качества поверхности изделий из-за недостаточных полировальных свойств, обусловленных низким содержанием абразивных веществ (25-50%).

Наиболее близкой по технической сущности к заявляемой является шлифовальная паста [3], изготовленная с использованием отходов производства синтетического корунда в виде α-Al2O3 в качестве абразива. Эта паста имеет следующий состав, мас.%:

Поликристаллические отходы производства синтетического корунда в виде α-Al2O3 - 61-63

Стеарин - 7-9

Парафин - 5-6

Олеиновая кислота - 22-24

Керосин - Остальное

и обеспечивает шероховатость обработанной поверхности 0,16-0,25 мкм.

Однако указанная паста, выбранная в качестве прототипа, также не обладает достаточными полировальными свойствами из-за высокой твердости абразивной составляющей.

Заявляемое изобретение направлено на решение задачи утилизации шламовых отходов гальванического производства с получением целевого продукта, в частности полировальной пасты для металлов и сплавов, имеющей высокие полировальные свойства: шероховатость обрабатываемой поверхности 0,04 - 0,10 мкм.

Суть изобретения состоит в том, что в пасте для полирования металлов и сплавов, содержащей абразив, стеарин, парафин, олеиновую кислоту и керосин, в качестве абразива используют прокаленный шламовый отход гальванического производства с содержанием окиси хрома 76 - 96 мac.% при следующем соотношении компонентов, мас.%:

Прокаленный шламовый отход гальванического производства с содержанием окиси хрома 76-96 мас.% - 50-64

Стеарин - 10-12

Парафин - 20,5-22,5

Олеиновая кислота - 3-7

Керосин - Остальное.

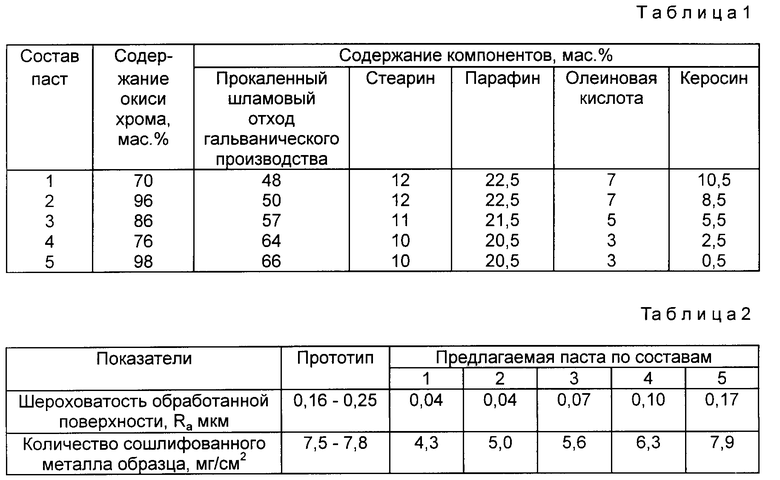

В табл. 1 приведены составы паст.

В табл. 2 приведены результаты сравнительных испытаний известной и предлагаемой паст.

В производстве пасты используют прокаленный шламовый отход гальванического производства, содержащий окислы хрома. Для этого шламовые отходы гальванического производства, поступающие со станции нейтрализации сточных вод с влажностью 60-80%, прокаливают при температуре 650-850oC в течение 1-2 ч и измельчают до размера частиц, не превышающего 10 мкм.

Химический состав прокаленного шлама определяется составом гальванических ванн и колеблется в пределах, мас.%:

Окись хрома - 76-96

Окись алюминия - 0-16

Окись цинка - 0-16

Прочие окислы - Остальное.

Пасту готовят следующим образом.

Заранее взвешенные количества стеарина и парафина загружают в предварительно нагретый до 65-85oC реактор и доводят до полного разжижения. Затем эту смесь подают в смеситель, снабженный механической мешалкой, и добавляют взвешенные количества олеиновой кислоты и керосина. При постоянном перемешивании в смеситель небольшими порциями вводят прокаленный шламовый отход гальванического производства, доводят смесь до полной гомогенизации, выгружают в специальные формы, охлаждают и упаковывают.

Приготовление пасты для полирования металлов и сплавов оптимального состава (см. состав 3 в табл. 1) осуществляют следующим образом.

В подогретый до 75oC реактор загружают 77,2 г стеарина по ГОСТ 6484-64, 150,9 г парафина по ГОСТ 23683-79 и доводят до полного разжижения (5 мин). Затем эту смесь заливают в смеситель, снабженный механической мешалкой, и добавляют 35 г олеиновой кислоты по ГОСТ 10475-75, 36,6 г керосина по ГОСТ 18499-73. При перемешивании вводят 100-граммовыми порциями 300 г прокаленного и измельченного шламового отхода гальванического производства, содержащего 86% окиси хрома, 8% окиси алюминия, остальное - прочие окислы, и продолжают перемешивание до полной гомогенизации смеси (20 мин). Полученную пасту выгружают в пластмассовые прямоугольные формы с размерами 50 мм х 40 мм х 15 мм, охлаждают до комнатной температуры и упаковывают в оберточную бумагу. Остатки пасты хорошо смываются горячей водой и водными моющими средствами.

Составы заявляемой пасты испытывались на образцах из стали ШХ 15. На войлочный круг доводочного станка мод. 385-125 горизонтально наносят небольшое количество полировальной пасты и прижимают к вращающейся поверхности круга испытываемый образец. Скорость станка 400 об/мин, время обработки 5 мин.

Физико-химические показатели предлагаемой пасты определялись согласно ТУ 6-18-36-85.

Из табл. 2 следует, что увеличение содержания прокаленного шламового отхода гальванического производства при одновременном увеличении содержания окиси хрома выше верхнего предела приводит к увеличению шероховатости, снижение же его содержания при одновременном снижении содержания окиси хрома ниже нижнего предела приводит к уменьшению количества сошлифованного металла, тем самым увеличивая время полирования изделия (см. составы 5 и 1).

Использование шламовых отходов гальванического производства, содержащих окислы хрома, для производства полировальной пасты позволяет утилизировать отходы в место их захоронения и улучшать полировальные свойства пасты: шероховатость обработанной поверхности снижается до 0,04-0,10 мкм, количество сошлифованного металла уменьшается до 5,0-6,3 мг/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2015 |

|

RU2592798C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2522351C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ МАТЕРИАЛОВ | 2015 |

|

RU2615408C2 |

| Абразивная паста | 1982 |

|

SU1162846A1 |

| ПАСТА ПОЛИРОВАЛЬНАЯ ЖИДКАЯ | 2005 |

|

RU2293097C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 1993 |

|

RU2079532C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2015 |

|

RU2605118C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 1991 |

|

RU2034888C1 |

| Паста для декоративного полирования поверхности изделий из металлов | 1982 |

|

SU1058988A1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

Изобретение относится к тонкой абразивной обработке металлических поверхностей в процессах доводки, притирки и полировки изделий из черных и цветных металлов и сплавов и позволяет утилизировать шламовые отходы гальванического производства. Полировальная паста содержит, мас.%: абразив - прокаленный шламовый отход гальванического производства с содержанием окиси хрома 79-96 мас.% 50-64, стеарин 10-12, парафин 20,5-22,5, олеиновую кислоту 3-7 и керосин - остальное до 100. Паста имеет высокие полировальные свойства и обеспечивает шероховатость поверхности 0,04-0,10 мкм. 2 табл.

Паста для полирования металлов и сплавов, включающая абразив, стеарин, парафин, олеиновую кислоту и керосин, отличающаяся тем, что в качестве абразива она содержит прокаленный шламовый отход гальванического производства с содержанием окиси хрома 76 - 96 мас.% при следующем соотношении компонентов, мас.%:

Прокаленный шламовый отход гальванического производства с содержанием окиси хрома 76 - 96 мас.% - 50 - 64

Стеарин - 10 - 12

Парафин - 20,5 - 22,5

Олеиновая кислота - 3 - 7

Керосин - Остальное2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 605819, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1162846, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, Авторское свидетельство, 973582, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-05-27—Публикация

1996-01-10—Подача