Изобретение относится к строительству, а именно к способам изготовления пространственных ячеистых структур или сетчатых конструктивных систем.

Это могут быть сотовые заполнители панелей, пространственные арматурные сетки, несущие строительные конструкции каркасов, покрытий, декоративные решетки.

Известен способ образования криволинейной структуры по патенту [1], включающий нарезку полос, частичную одностроннюю намазку клеем участков в виде треугольников и трапеций, послойную укладку полос в пакет со сдвижкой клеевых участков в смежных слоях, раздвижку склеенного пакета с образованием криволинейной структуры, при этом вершины и узкие основания трапеций примыкают к одному краю полос и пакета.

Недостатками этого способа являются ограниченные возможности формообразования структур и управления этим процессом, низкая жесткость создаваемых структур, повышение которой возможно лишь путем специальной их обработки, например, клеевыми составами.

Наиболее близким к изобретению является патент США [2], включающий нарезку полос, частичную одностороннюю намазку их клеем с рисунком последовательно чередующихся клеевых участков и промежутков в форме скошенных треугольников (при постоянстве высоты полос-трапеций), послойную укладку в пакет со сдвижкой в смежных слоях и одинаковой ориентации рисунка, выдержку под давлением, раздвижку пакета растяжением на форме с фиксацией образованной структуры, например, при помощи пропитки или напыления клея с последующей сушкой, который принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа - прототипа относятся ограниченные возможности формообразования пространственных структур и осуществимость этого процесса только на тонких полосах из мягкого и гибкого конструкционного материала (в виде тканей и пленок), что сужает их выбор и возможные области применения этого способа.

Кроме того, для придания жесткости и фиксации формы раздвинутой структуры требуется время для ее обработки клеевой композицией и последующей сушки. Способ обеспечивает формообразование сотовых структур только с поверхностями отрицательной гауссовой кривизны. Получение структуры с нулевой гауссовой кривизной возможно лишь при стремлении острого угла трапеции клеевого участка к 90o и принудительном искажении формы ячеек и структуры в целом, натягиваемых на оправку соответствующей формы.

Таким образом, известный способ в силу определенности рисунка клеевых участков и промежутков между ними имеет однозначный механизм раздвижки пакета растяжением. Всякая же попытка изменить или отклониться от заданного внутренней геометрией закона движения допустима лишь на мягком материале, имеющем внутренние степени свободы и тем самым исключающем разрушение, но качество полученной в результате этого структуры будет низким.

Технический результат изобретения - расширение технологических возможностей формообразования и диапазона применения способа при одновременном упрощении изготовлении пространственных сотовых структур.

Технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления сотовых структур, включающем нарезку полос, частичную одностороннюю намазку их клеем, послойную укладку полос в пакет со сдвижкой клеевых участков в смежных слоях, выдержку под давлением, раздвижку пакета растяжением с фиксацией формы образованной криволинейной сотовой структуры, пакет собирают из четного числа полос с ориентацией клеевых участков в виде треугольников и/или трапеций вершинами и/или узкими основаниями наружу, раздвигают на поверхности вращения растягивающими силами, направленными по касательным к окружности, намазывают клеем, по меньшей мере, с одной из растягиваемых сторон, совмещают и приклеивают к другой или жестко соединяют другими известными способами.

Кроме того, особенность способа заключается в том, что полосы предварительно перфорируют по наклонным сечениям, вдоль линий предлагаемых изгибов, делящих плоскость полос на треугольные и/или трапецеидальные участки, а при послойной укладке их в пакет совмещают соосные отверстия.

Помимо этого особенность способа заключается еще в том, что полосы предварительно гофрируют с треугольными и/или трапецеидальными гранями, повернутыми относительно друг друга в соответствии с заданной кривизной структуры, послойно укладывают, совмещают равновеликие грани и жестко соединяют между собой в местах контакта граней известными способами с образованием ячеистого пакета, после чего растягивают и закрепляют на жестком контуре.

Существенное отличие предлагаемого способа изготовления заключается в иной форме намазанных клеем участков полос, в частности треугольной, благодаря которой при раздвижке пакета образуется сотовая структура с составной поверхностью второго порядка. Форма и размеры граней ячейки структуры зависят от принятой формы и размеров клеевых участков, а также от формы и размеров трапециевидных промежутков, оставленных между ними. Длины оснований треугольников и/или трапеций определяют размеры и вид элементарной ячейки с каждой из сторон структуры. Кривизна пространственной сотовой структуры является естественным внутренним свойством конструкции, вследствие чего отпадает необходимость в принудительном ее изгибании.

Клеевые участки полос могут быть не только в виде трапеций, но и/или треугольной формы, причем полосы с разными рисунками в отдельных слоях могут соединяться в общий пакет, располагаясь в нем поочередно. Благодаря этому при раздвижке пакета растяжением образуется сотовая структура, отличного от прототипа строения, имеющая различную конфигурацию ячеек и сеток с наружной и внутренней сторон.

Так, при гексагональной наружной сети внутренняя сеть может быть гексагональной (как в прототипе, когда все клеевые участки в форме трапеций), а также с четырехугольной (когда все клеевые участки в форме треугольников) и смешанной формами ячеек (когда чередуются клеевые участки в форме трапеций и треугольников). Треугольные клеевые участки менее материалоемки по расходу клея и дают дополнительные возможности по управлению одной из кривизн структуры, так как вершина треугольного клеевого участка и в раздвинутой структуре останется точкой, а не прямой линией, размещение которой на криволинейной поверхности требует больше места.

Другое существенное отличие связано с конструктивным исполнением полос. Если реализация прототипа возможна лишь для мягких и тонких материалов (ткани, пленки), имеющих малый модуль упругости, то в заявленном объекте выбор конструкционных материалов расширен за счет предварительного перфорирования и гофрирования полос. Причем для гибких и жестких полос из упруго-пластического материала можно показать связь между толщиной δ и физико-механическими свойствами, например, на основе второй теории прочности, постулирующей в качестве критерия величину предельной относительной деформации ε .

Так, упругая относительная деформация ε при изгибе полосы равна

ε = z/ρ,

где

z - расстояние от нейтральной оси полосы до рассматриваемого волокна,

zmax= δ/2 - половина толщины полосы;

ρ - радиус кривизны в месте изгиба полосы;

ρ = S/ν - отношение технологической длины дуги s, зависящей от типа и жесткости соединения полос, к центральному углу загиба ν.

Вместе с тем предельная деформация ε может быть оценена через прочность R и модуль упругости E так: ε = R/E.

Тогда для такой полосы можно установить связь между толщина δ и физико-механическими свойствами материала в виде соотношения

δ ≤ 2SR/(νE),

а отсюда и с величиной внешней нагрузки q. С другой стороны, значение погонной растягивающей силы q ограничивается прочностью R0 соединений полос

q = RoΣAi/L,

где

q - погонная растягивающая сила;

Ai - площадь i-го клеевого участка или участка взаимного соединения полос;

L - длина полосы.

Таким образом, эти соображения позволяют установить значение требуемой внешней растягивающей нагрузки в зависимости от физико-механических свойств материала и прочности взаимного соединения полос. Как известно, работа клеевого соединения на отрыв является самой неблагоприятной, что сужает технологические возможности реализации способа, описанного в прототипе, только на мягких материалах.

В предлагаемом объекте эти технологические ограничения преодолеваются различными приемами. В частности, сочетанием клея с другими известными средствами и способами соединения, иным конструктивным исполнением полос. Одно из предлагаемых решений - это изготовление полос перфорированными. Предварительное перфорирование плоских прямолинейных полос по линиям ожидаемых изгибов, делящих плоскость полос на участки треугольной и/или трапецеидальной формы, например, с помощью просечки, локально ослабляет ее наклонные сечения и тем самым предопределяет и упрощает изгиб жестких полос при растяжении пакета. Кроме того, наличие сквозных и соосных во всех полосах отверстий упрощает сборку пакета, обеспечивая постоянство толщины структуры, точное соотношение совмещаемых участков и исключая случайные перекосы слоев. Перфорация сечения полосы не должна затрагивать краев, а допустимое ослабление сечений следует согласовывать с характером силовой работы структуры и обосновывать прочностным расчетом.

В другом варианте существенное отличие предлагаемого способа выражается в предварительном гофрировании полос с образованием объемноформованных криволинейных и волнообразных заготовок, имеющих грани в форме трапеций и/или треугольников, повернутых относительно друг друга на угол, зависящий от заданной структуры кривизны. Криволинейность формы гофрированных полос (начальная кривизна продольной оси) существенно отличает ее от известных гофрированных полос с прямолинейной продольной осью. Технология изготовления сот из профилированных лент с прямолинейной осью описана и проиллюстрирована, например, в книге Панина В. Ф., Гладкова Ю. А. Конструкции с заполнителем. Справочник. М.: Машиностроение, 1991, рис. 1.31, с. 24 - 25). В предлагаемом объекте получение ячеистого пакета достигается в результате совмещения равновеликих граней однотипных полос, что возможно только при сдвижке смежных слоев. Искривленность продольной оси лишает гофрированные полосы свойства зеркальной симметрии, поэтому при совмещении равновеликих граней гофр происходит сдвижка полос в смежных слоях. Для того, чтобы исключить сдвижку полос в смежных слоях потребовалось бы использовать зеркально симметричные полосы двух типоразмеров, что усложнило бы изготовление. Гофрированные полосы при послойной укладке совмещают равновеликими гранями друг с другом и жестко соединяют, например, при помощи механических связей (болтов, винтов, заклепок и т.д.) или сварки, чему благоприятствует ячеистость и открытость пакета. Использование клея в комбинации с механическими связями или сваркой повышает надежность и технологическую готовность соединения. Ячеистость пакета расширяет технологические возможности по взаимному объединению полос, открывая доступ к обеим сторонам участков соединения еще на стадии сборки. Предварительное гофрирование полос позволяет точно отформовать грани ячеек структуры, а раздвижка ячеистого пакета требует меньших затрат энергии и времени и направлена лишь на окончательную доводку формы структуры, фиксируемой на жестком контуре.

Другое существенное отличие предлагаемого способа заключается в частном количестве собираемых в пакет полос. Раздвижка такого пакета на поверхности вращения растягивающими силами, приложенными к крайним полосам и направленными по касательной к окружности, завершающаяся совмещением и жестким соединением соответствующих участков крайних полос, позволяет сохранить регулярную форму структуры, образованную из однотипных полос. В этом случае поверхность вращения играет роль направляющей и важна для образования структуры заданной геометрической формы. Например, при общем числе граней ячейки, равном шести, по этой технологии будет получен однополостный гиперболоид вращения.

Таким образом, четное число полос в пакете обеспечивает сохранение регулярности и однородности структуры. Такую жесткую структуру можно досрочно снимать с поверхности вращения, освобождая место для раздвижки нового пакета полос. Следует, однако, заметить, что при снятии структуры с поверхности вращения произойдет некоторое сокращение ее частей и сопутствующее ему изменение формы, вызванные падением уровня предварительного напряжения. В зависимости от формы, размеров и числа составляющей ячейки в заявленном объекте можно получать поверхности в широком диапазоне значения гауссовых кривизн.

Кривизна сотовой структуры является естественным ее внутренним свойством, заложенным в конструкции полос и участков их взаимного соединения, поэтому почти полностью отпадает необходимость в принудительном ее изгибе.

Итак, новые признаки заявленного способа расширяют возможности создания новых форм пространственных сотовых структур и отвечают требованиям "новизна" и "изобретательский уровень".

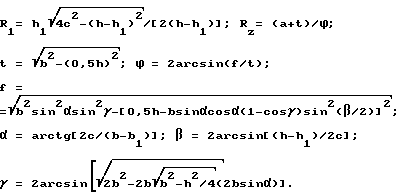

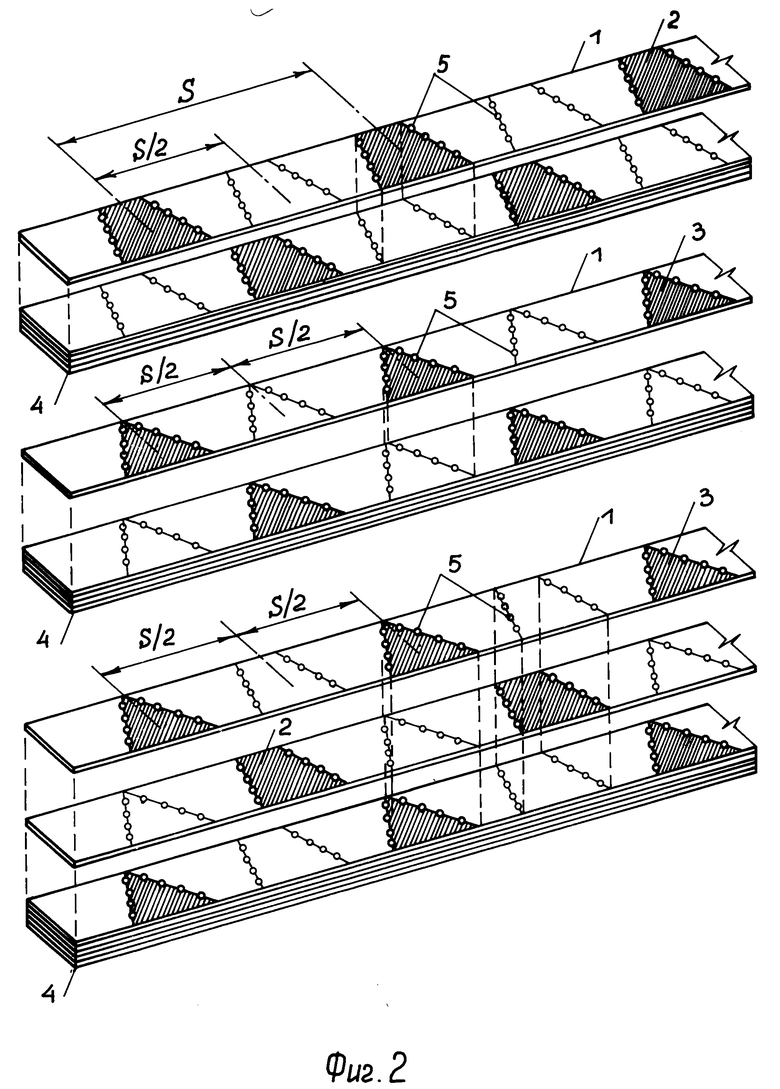

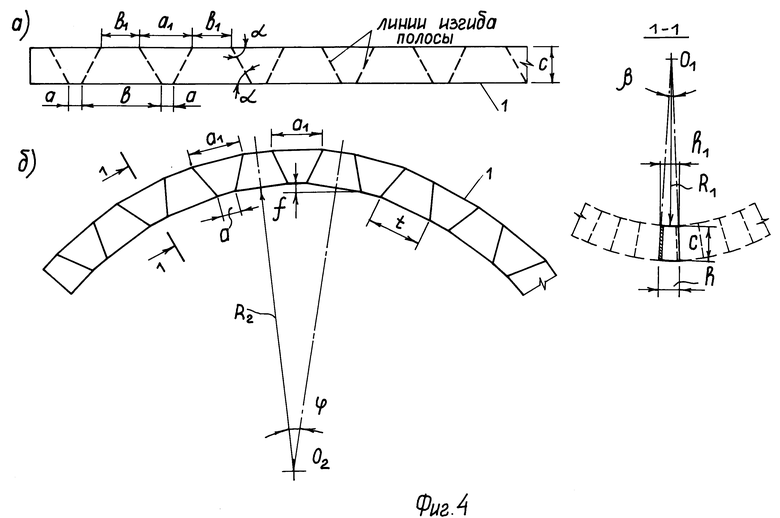

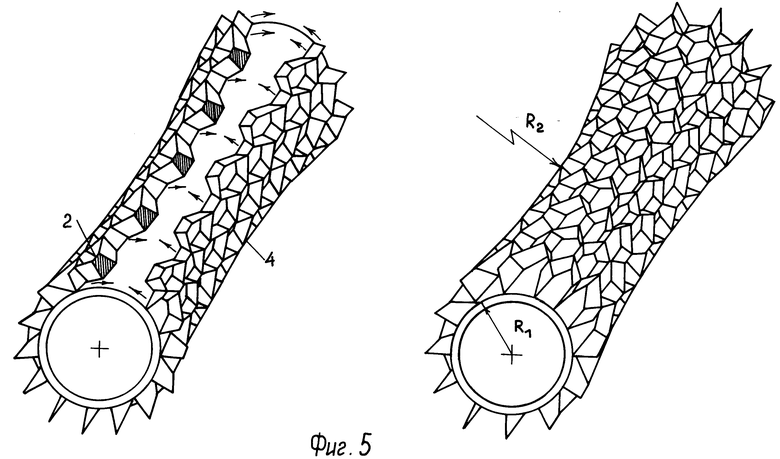

На фиг. 1 изображен способ изготовления пространственной сотовой структуры на стадиях намазки полос клеем и сборки пакета; на фиг. 2 изображен вариант способа изготовления пространственной сотовой структуры на стадии послойной сборки пакета из предварительно перфорированных полос; на фиг. 3 изображен вариант способа изготовления структуры из предварительно гофрированных полос, который может рассматриваться также и как стадия раздвижки пакета силами растяжения, приложенными к крайним полосам; на фиг. 4, а и б изображены геометрические характеристики частного случая полосы до и после ее деформирования (эта фигура позволяет установить взаимосвязь между кривизнами структуры, размерами граней и объемной формой гофрированной или растянутой в пакете полосы); на фиг. 5 изображен способ изготовления пространственной сотовой структуры, раздвигаемой на поверхности вращения.

На фиг. 1 представлены две стадии изготовления пространственной структуры. На первой стадии прямолинейные полосы 1 с одной из сторон намазывают клеем на участках 2 и 3, имеющих форму трапеций и/или треугольников. Вместе с тем участки 2 и 3 могут рассматриваться и как участки взаимного соединения полос другими известными способами. Узкие основания трапециевидных участков 2 и вершины треугольных участков 3 примыкают к одному из краев и расположены по длине полос 1 с одинаковым шагом s. Шаг клеевых участков может быть и переменным. Промежутки между клеевыми участками на каждой полосе 1 имеют форму трапеций. Участки взаимного соединения полос 2 и 3 могут иметь различный, но послойно повторяющийся в пакете рисунок, например, в одном слое он будет образован чередующимися треугольниками, а в другом слое будет состоять из чередующихся трапеций. Варьирование шагом и размерами трапецеидальных и/или треугольных участков 2 и 3 позволяет целенаправленно управлять кривизнами поверхности сотовой структуры. Полосы 1 послойно собраны в пакет 4, при этом участки с клеевым покрытием 2 и 3 в смежных полосах 1 смещены по отношению друг к другу на полшага - s/2.

На фиг. 2 изображен еще один вариант способа изготовления, в котором полосы предварительно перфорируют по линиям ожидаемых изгибов. Перфорация 5, произведенная по наклонным сечениям, делит плоскость полосы 1 на отдельные участки треугольной и/или трапецеидальной формы, часть из которых (2 и 3) служит для взаимного соединения полос, а другая - трапецеидальной формы - интервалом. Наличие во всех полосах однотипных сквозных и соосных отверстий 5 значительно повышает точность и упрощает послойную сборку. Сбору полос 1 ведут совмещением отверстий 5, например нанизывая полосы 1 на направляющие стержни-тяжи. Эти стержни-тяжи можно использовать и для запрессовки пакета при склеивании полос. Вместе с тем, взаимное соединение полос по заштрихованным участкам склеивания 2 и 3 может быть дополнено любым другим известным способом, например, посредством механических связей или сварки. Перфорация 5 не должна затрагивать краев полосы 1. Локальное ослабление наклонных, а не поперечных сечений полосы 1 является более выгодным в конструктивном смысле решением, поскольку расширяет возможности по размещению отверстий в более прочных и жестких ее сечениях. Кроме того, перфорация 5 целенаправленно предопределяет место будущих изгибов полос 1. После склеивания или иного (например, комбинированного) взаимного соединения полос 1 (по фиг. 1 и 2) пакет 4 растягивают силами, приложенными к крайним полосам 1. При раздвижке пакета 4 образуется пространственная сотовая структура с подобными или различными формами сеток с наружной и внутренней сторон.

Так, при гексагональной сетке снаружи структуры внутренняя сеть может быть:

четырехугольной (когда все клеевые участки треугольной формы);

гексагональной (когда все клеевые участки в виде трапеций);

комбинированной (когда последовательно чередуются клеевые участки в форме трапеций и треугольников).

При общем числе граней ячейки, равном шести, образуется структура с составной поверхностью отрицательной гауссовой кривизны (фиг. 3). Грани ячеек имеют форму треугольников или трапеций, последовательно соединенных общими боковыми сторонами. Чередующиеся основания трапеций и/или треугольников определяют размеры сторон элементарной ячейки структуры.

На фиг. 3 изображена стадия раздвижки пакета 4, собранного по технологии фиг. 1 и 2. Растягивающие силы прикладывают к пакету 4 через крайние полосы 1, при этом развертывание структуры происходит по криволинейной траектории, соответствующей форме создаваемой поверхности.

Фиг. 3 можно одновременно рассматривать и как способ изготовления, в котором ячеистый пакет 4 собирают из предварительно гофрированных полос 1, грани которых выполнены в форме треугольников и/или трапеций. В этом смысле фиг. 3 представляет частный случай такого гофрирования, так как все грани гофр имеют вид трапеций. Предварительно гофрированные полосы 1 имеют в целом криволинейную, волнообразную, складчатую объемную форму. Кривизна полос и структуры определяются параметрами гофрирования - формой и размерами граней, углами поворота граней относительно друг друга. Границами членений полос на треугольники и/или трапеции служат места предполагаемых гибов гофр. Ячеистый пакет образуется при послойной сборке гофрированных полос 1 путем совмещения и жесткого соединения равновеликих граней. Отсутствие зеркальной симметрии у предварительно гофрированных полос 1 требует в ходе сборки пакета их взаимной сдвижки в смежных слоях. Жесткое соединение равновеликих граней склеиванием может быть дополнено любым известным способом. Раздвижка такого пакета 4 упрощается и заканчивается тем, что преднапряженную растяжением замкнутую структуру дополнительно закрепляют и фиксируют на жестком контуре. Упрощение технологии сводится к более точному оформлению ячеек структуры, уменьшению энергозатрат при раздвижке, применению более жестких полос 1. Основной же целью раздвижки в этом варианте является доводка конечной формы структуры за счет взаимной пригонки при совместном деформировании одинаково гофрированных полос 1.

На фиг. 4 изображена полоса 1 до и после деформирования с принятыми обозначениями наиболее характерных размеров. Пользуясь этими обозначениями, покажем, как связаны главные кривизны характерного сечения пространственной сотовой структуры (горловины гипара) после раздвижки с геометрическими параметрами этого частного случая гофрирования полос 1. Из несложных геометрических выкладок получим: .

.

Здесь

R1, R2 - главные радиусы кривизны составной поверхности; а, a1, b, b1 - размеры граней ячейки; c - высота поперечного сечения полосы; h и h1 - параметры раздвижки граней полос; β,ϕ - центральные углы в плоскостях главных радиусов R1, R2; α - острый угол между стороной и нижним основанием трапеции; γ - угол поворота граней при гофрировании полос растяжением; t - фронтальная проекция грани с длиной основания трапеции b.

Вывод более точных формул для кривизны, основанный на векторном исчислении, приведен в книге авторов заявки (Грачев В.А., Найштут Ю.С. Континуальные трансформирующиеся оболочки из прямолинейных полос, изд. ТО "Терция" СПб, 1995, 40 с.).

На фиг. 5 изображена технология изготовления пространственной сотовой структуры, раздвигаемой на поверхности вращения, растягивающими силами, приложенными к крайним полосам и направленными по касательным к окружности, в момент объединения и склеивания крайних полос 1. Последняя операция формирует пространственную сотовую структуру с поверхностью, близкой к однополосному гиперболоиду вращения. Перед раздвижкой пакет 4 ориентируют вершинами треугольных и/или узкими основаниями трапецеидальных кллевых участков или участков взаимного жесткого соединения полос 2 и 3 (фиг. 1 - 3) наружу и растягивают на поверхности вращения, соответствующей форме будущей структуры, силами, направленными по касательным к окружности. Четное число полос 1, составляющих пакет 4, позволяет получить сотовую структуру, у которой крайние полосы взаимно соединяются клеевыми участками 2 без нарушения регулярности. Поверхность вращения здесь служит направляющей, облегчающей процесс раздвижки. Помимо клеевого соединения крайних полос 1, здесь возможно и любое другое известное жесткое (например, комбинированное) соединение. Объединением крайних полос 1 создается и фиксируется замкнутая и регулярная форма структуры.

Упрощение изготовления пространственных сотовых структур достигается в предлагаемом объекте за счет отказа от принудительного изгибания структуры и совмещения операции растяжения с образованием и фиксацией устойчивой пространственной формы. Дополнительные технологические операции позволяют в рамках хорошо освоенных процессов расширить диапазон формообразования сложных пространственных структур.

Предложенный в настоящем описании способ изготовления может найти применение в производстве сотовых заполнителей трехслойных панелей типа "сэндвич", при изготовлении пространственных арматурных сеток, а также для создания сетчатых несущих конструкций типа сводчатых покрытий, висячих систем, башен и опор, имеющих криволинейную форму поверхности второго порядка. Особенно эффективно эта технология может быть применена в висячих покрытиях, так как здесь выгодно сочетаются два ценных качества: во-первых, оптимальная плотность упаковки шестигранных ячеек и связанная с ней рациональность по расходу материала в растягиваемых сетях; во-вторых, выгодность и устойчивость формы поверхности отрицательной гауссовой кривизны. Кроме отмеченных выше применений, возможно создание легких и мобильных, трансформирующихся покрытий, устойчивых в процессе их раздвижки, так как программа развертывания структуры изначально предопределена формой участков взаимного соединения полос 1. Хорошие конструктивные и эстетические свойства сотовых структур можно использовать в декоративных целях - в различных так называемых малых формах.

Разработка изобретения была продиктована стремлением предложить простой способ изготовления пространственных сотовых структур, не нарушающий регулярности и однородности строения и не требующий значительных капитальных вложений на освоение новой технологии.

Технико-экономические преимущества заявленного способа сводятся к следующим:

упрощение изготовления пространственных сотовых структур с поверхностями второго порядка в широком диапазоне значений гауссовых кривизн путем совмещения операции раздвижки с образованием новой формы;

расширение возможностей формообразования жестких и устойчивых сотовых структур, имеющих замкнутые поверхности вращения (например, гиперболоида вращения и др. ) за счет полного стягивания и жесткого соединения крайних полос (фиг. 5);

Регулярность и однородность строения пространственных сотовых структур, достигаемая частью числа полос, при этом имеется большее многообразие форм ячеек и рисунков сеток с каждой из сторон структуры.

расширение диапазона технологического выбора и традиционных областей применения способа за счет использования более толстых и жестких конструкционных материалов, предварительно перфорируемых или гофрируемых в полосах 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ И ПРОСТРАНСТВЕННЫХ СОТОВЫХ СТРУКТУР И КОНСТРУКЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2126875C1 |

| ДЕРЕВЯННАЯ КЛЕЕНАЯ ФЕРМА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196865C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ПАНЕЛИ СКЛАДЧАТОЙ ФОРМЫ | 1994 |

|

RU2085670C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ОПОРНОГО УЗЛА БАЛОЧНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2140511C1 |

| СПОСОБ УСИЛЕНИЯ ОПОРНОГО УЗЛА БАЛОЧНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2132433C1 |

| ПРОСТРАНСТВЕННОЕ СТРУКТУРНОЕ ПОКРЫТИЕ ЗДАНИЯ | 1995 |

|

RU2103454C1 |

| ПРОСТРАНСТВЕННАЯ СТЕРЖНЕВАЯ КОНСТРУКЦИЯ | 2001 |

|

RU2213185C2 |

| СПОСОБ УСИЛЕНИЯ ОПОРНОГО УЗЛА ПРОЛЕТНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2132432C1 |

| СПОСОБ УСИЛЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 2000 |

|

RU2196868C2 |

| УСТРОЙСТВО ДЛЯ ОГНЕЗАЩИТНОЙ ЗАДЕЛКИ ВЫТЯЖНЫХ КАНАЛОВ В КОНСТРУКЦИЯХ ЗДАНИЯ | 1999 |

|

RU2194130C2 |

Изобретение относится к строительству и может использоваться при производстве сотового заполнителя для панелей, изготовлении пространственных арматурных сеток, а также при создании сетчатых покрытий, каркасов, декоративных решеток и ограждений. Способ изготовления пространственной криволинейной сотовой структуры включает нарезку полос, частичную одностороннюю намазку их клеем, послойную укладку в пакет со сдвижкой клеевых участков в смежных слоях, выдержку под давлением, раздвижку пакета растяжением с фиксацией формы. Пакет собирают из четного числа полос с ориентацией клеевых участков в виде треугольников и/или трапеций вершинами и/или узкими основаниями наружу, раздвигают на поверхности вращения растягивающими силами, направленными по касательным к окружности, намазывают клеем, по меньшей мере, с одной из растягиваемых сторон, совмещают и приклеивают к другой или жестко соединяют полосы другими известными способами. Способ позволяет упростить изготовление регулярных и однородных пространственных сотовых структур, расширить технологические возможности формообразования и диапазон применения. 2 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 3178335, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 4981744, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1998-05-27—Публикация

1994-12-15—Подача