Изобретение относится к электрическим контактным соединениям проводников постоянного и переменного тока, преимущественно многоамперным.

Контактные соединения, содержащие приваренные к одним (основным) токоведущим проводникам (например, шинным или коробчатым токопроводам) другие (дополнительные) проводники (например, шины или переходные пластины), широко используются в электротехнике, например, для ответвления тока от проводников [1, с. 109, рис. 6-2, е, ж, з, р, с, т], их оконцевания [1, с. 109, рис. 6-2, к] или реализации так называемых компенсаторов [1, с. 109, рис. 6-2, и, н; с.102, рис. 5-6, г], устраняющих негативное влияние перемещений или вибраций отдельных проводников.

Электрический контакт в таких соединениях обеспечивается за счет сварного шва, имеющего некоторый постоянный или в общем случае переменный катет, характеризуемый средней величиной Δ. Шов имеет суммарную длину lΔ, соответствующую привариваемой части периметра поверхности прилегания дополнительного проводника к основному. Следовательно, постоянный или переменный электрический ток с действующим значением I протекает через площадь SΔ сварного контакта со средней плотностью JΔ, удовлетворяющей соотношению

I = JΔSΔ, SΔ = Δ•lΔ. (1)

Поскольку величины Δ и JΔ ограничены, то при возрастании значения I соотношение (1) практически может удовлетворяться лишь за счет увеличения длины lΔ. Поэтому в многоамперных контактных соединениях привариваемый дополнительный проводник (например, переходная пластина) обычно имеет развитую поверхность прилегания к основному проводнику, т.е. такую поверхность, что длина lΔ привариваемой части ее периметра удовлетворяет соотношению (1). При этом средняя плотность тока JD в поперечном сечении SD дополнительного проводника, связанная с током I соотношением JD = I/SD, часто оказывается заниженной вследствие развитой (увеличенной) площади SD (соответственно длине lΔ), т. е. сам проводник недоиспользуется в электрическом отношении. Следовательно, при необходимости в дополнительном проводнике могут быть выполнены те или иные углубления (например, пазы), приводящие к уменьшению площади SD, а значит, и к увеличению плотности тока JD до допустимых значений. Как известно, эти значения для JD и JΔ в первом приближении определяются удельными электрическими сопротивлениями материалов проводника и сварного шва. Следовательно, если оба материала одинаковы или близки по электропроводности, то

JD ≈ JΔ. (2)

Указанное увеличение lΔ и SD, естественно, приводит к возрастанию габаритов и металлоемкости многоамперных сварных контактных соединений, а также может повышать и их электрическое сопротивление вследствие удлинения линий тока. При этом может возрастать и степень неравномерности распределения тока по площади SΔ сварного контакта, т.е. линии тока могут концентрироваться в сравнительно небольших участках сварных швов, что приводит к локальному перегреву контактного соединения.

Перечисленные недостатки проявляются при повышении токовых нагрузок практически во всех видах многоамперных электрических сварных контактных соединений, в том числе и в наиболее близком по технической сущности к заявляемому решению [1, с. 102, рис. 5-6, г или с. 109, рис. 6-2, р]. Оно содержит основной токоведущий проводник (например, шинный или коробчатый токопровод) и прилегающий к нему некоторой поверхностью дополнительный проводник (например, шину или переходную пластину), приваренный к основному проводнику по всему или части периметра этой поверхности, причем сварной шов имеет длину lΔ и средний размер катета Δ, удовлетворяющие соотношению (1). Так как величина JΔ ограничена, то согласно (1) уменьшение длины lΔ при фиксированном токе I может осуществляться лишь за счет увеличения катета Δ. Именно такой путь реализуется в современных многоамперных сварных электрических контактных соединениях. Однако, поскольку по технологическим возможностям и свойствам электропроводности сварного шва величина его катета также ограничена, то при повышении токовых нагрузок (т.е. значений I) неизбежно возрастает длина lΔ, а следовательно, и проявляются указанные выше недостатки.

Задачей изобретения является создание электрического сварного контактного соединения, обладающего уменьшенными габаритами, металлоемкостью и электрическим сопротивлением, а также повышенной степенью равномерности распределения тока по площади сварного контакта.

Решение указанной задачи достигается тем, что (п. 1) в известном электрическом сварном контактном соединении, содержащем основной токоведущий проводник и прилегающий к нему некоторой поверхностью (плоской или криволинейной) дополнительный проводник, приваренный к основному проводнику по периметру этой поверхности, дополнительный проводник в пределах указанной поверхности прилегания снабжен пазами (одним или несколькими), стенки которых ориентированы вдоль преимущественных направлений линий тока в этом проводнике и приварены к основному проводнику (т.е. пазы могут иметь любые конфигурации, не нарушающие основных тенденций протекания тока).

Если же (п. 2) стенки двух или более соседних пазов (либо некоторых или участков) ориентированы вдоль одного и того же направления, то эти пазы (либо их участки) имеют одинаковую ширину 2Δ и разделены между собой перешейками (зубцами в случае открытых пазов) одинаковой ширины 2C, причем C = Δ, где Δ - катет сварного шва в пазах (либо в их участках) с данной ориентацией стенок (т.е. в пазах (либо в их участках) с другой ориентацией стенок, величина Δ, а следовательно, ширина пазов (либо их участков) и перешейков может быть другой).

Кроме того, если (п. 3) соседние пазы (два или более) разделены между собой перешейками в виде плоских прямоугольных зубцов (т.е. пазы являются открытыми), то эти зубцы имеют переменную толщину D(y), причем

D(y) = (1+yJΔ/CJD)Δ, (3)

где

y - координата, отсчитываемая по прямолинейной оси y, имеющей начало (y = 0) на вершине данного зубца шириной 2C и направленной в сторону основания зубца параллельно как стенкам образующих его пазов, так и плоской поверхности прилегания дополнительного проводника к основному;

Δ - катет сварного шва, прилегающего к вершине данного зубца и стенкам образующих его пазов;

JΔ и JD - средние плотности тока соответственно в сварном шве и дополнительном проводнике.

Если же (п. 4) соседние пазы (два или более) разделены между собой зубцами, содержащими α-угольные вершины, то

α = 2ΔJΔ/DJD, (4)

где

Δ - катет сварного шва, прилегающего к стенкам пазов, образующих данную вершину с толщиной D (т.е. при неодинаковых отношениях ΔJΔ/DJD различные вершины будут иметь разные углы α.

Общая формулировка изобретения (п. 1) относится к произвольным конфигурациям как обоих проводников, так и N ≥ 1 пазов. Поэтому данная формулировка не может быть проиллюстрирована соответствующей (общей) конструктивной схемой. Также частные случаи (пп. 2 - 4) можно проиллюстрировать на отдельных практически важных примерах (фиг. 1, 2 и 9).

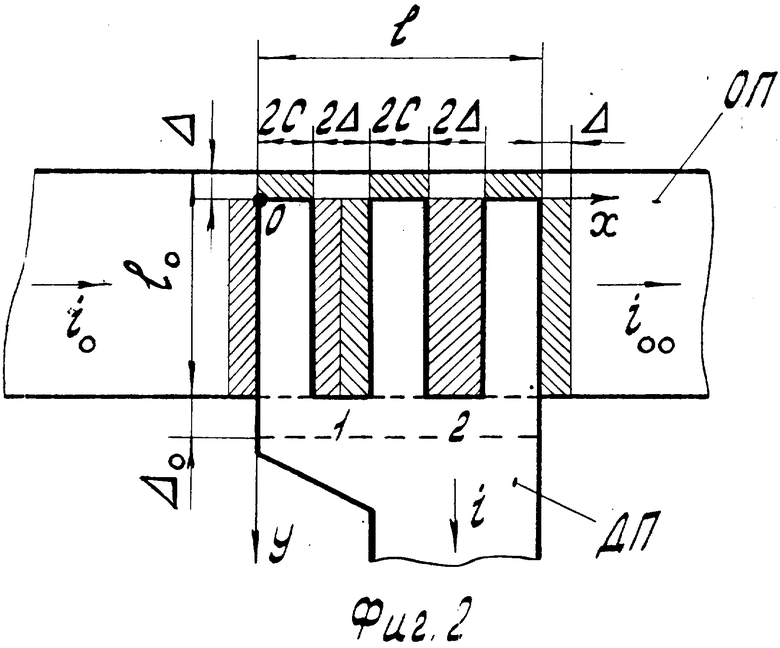

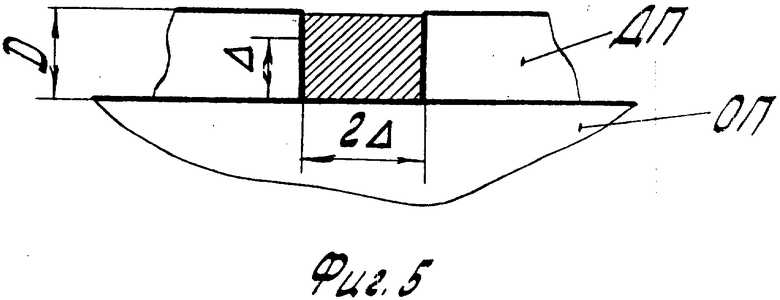

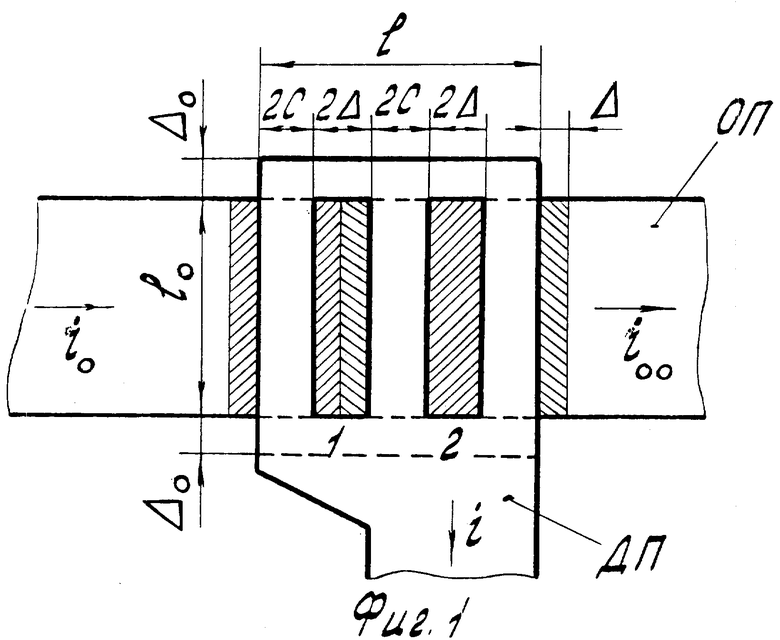

На фиг. 1 показана соответствующая п. 2 формулы изобретения конструктивная схема электрического сварного контактного соединения (ЭСКС), содержащего основной проводник (ОП) с токами io, ioo (например, шину шириной lo и толщиной Do) и приваренный к нему с некоторым катетом шва Δ (сварной шов выделен штриховкой), дополнительный проводник (ДП) с током i (например, переходную пластину шириной l и толщиной D, на фиг. толщины Do и D не показаны). Последний проводник содержит N = 2 закрытых паза шириной 2Δ и N + 1 = 3 перешейка шириной 2C = 2Δ (закрытые пазы, в отличие от открытых, не имеют по своей глубине выхода на поверхность ДП). Кроме того, ДП может быть приварен к ОП еще и снизу двумя швами с некоторым катетом Δ0 (эти швы, показанные пунктирными линиями без штриховки, являются необязательными, т.е. они могут отсутствовать: Δ0 = 0).

На фиг. 2 изображена та же конструкция, что и на фиг. 1. Однако пазы в ней являются не закрытыми, а открытыми. Поэтому они разделены между собой прямоугольными зубцами шириной 2C = 2Δ, которые имеют постоянную толщину D или переменную - D(y), определяемую выражением (3) соответственно п. 3 формулы изобретения (для этого случая на фиг. 2 показана координатная ось y).

В более общем варианте пазы на фиг. 1 и 2 могут образовывать не одну (как это представлено на фиг.), а несколько групп, в каждой из которых все пазы и разделяющие их перешейки (зубцы) имеют одинаковую (групповую) ширину и ориентированы вдоль одного (группового) направления.

Отметим, что для определенности форма дна пазов на фиг. 1 и 2 принята прямоугольной. Однако, в принципе, она может быть практически любой, например, косоугольной или овальной соответственно профилю фрезы.

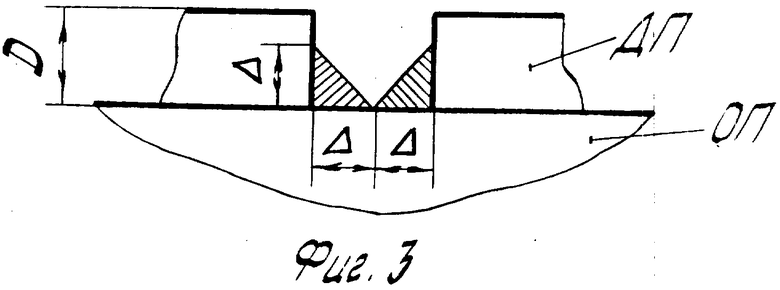

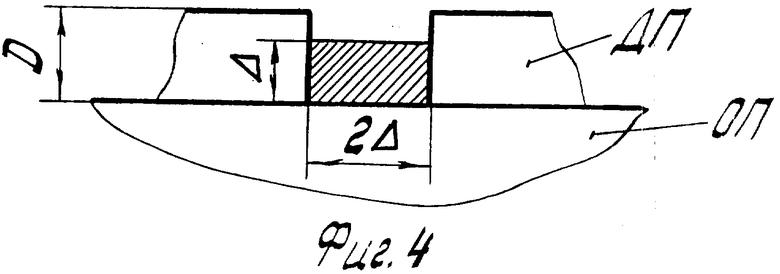

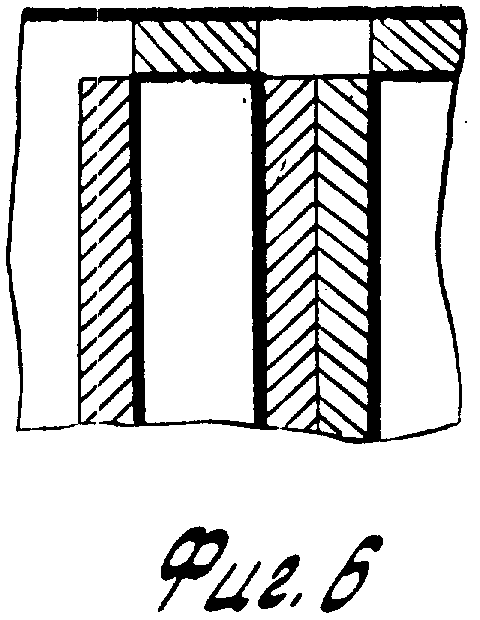

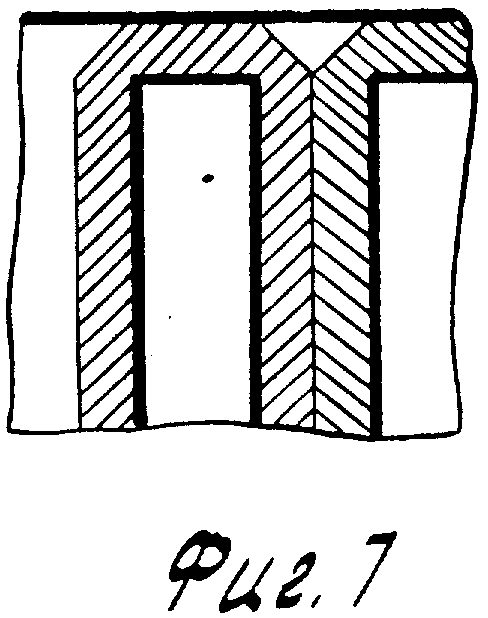

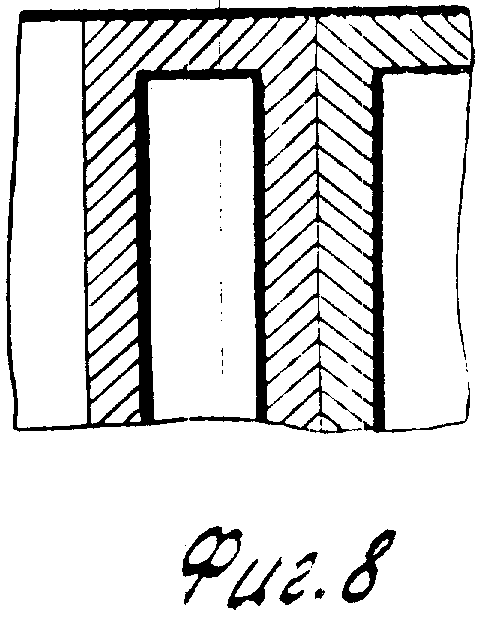

На фиг. 3 - 5 даны возможные варианты приварки стенок пазов ДП к ОП: на фиг. 3 - приварка каждой стенки паза своим швом с катетом Δ; на фиг. 4 - заварка паза слоем толщиной Δ < D; на фиг. 5 - полная заварка паза по толщине проводника D > Δ. Эти варианты проиллюстрированы также на фиг. 1 и 2, где стенки 1-го паза приварены по варианту фиг. 3, а 2-го паза - по вариантам фиг. 4 или фиг. 5.

Очевидно, что более технологичные по сравнению с вариантом фиг. 3 варианты фиг. 4 и 5 могут обеспечить и более высокую электропроводность и надежность ЭСКС, правда, при несколько большей их металлоемкости вследствие увеличения общей толщины сварного шва.

Отметим, что в отличие от фиг. 3 возможна приварка пазов и не на всю их ширину. Однако, понятно, что при этом возрастает электрическое сопротивление пазового сварного контакта. Следовательно, на фиг. 3 представлен оптимальный вариант приварки паза шириной 2Δ (в том числе и с переменной по его глубине шириной, когда сам катет Δ сварного шва также изменяется).

На фиг. 6 - 8 показаны возможные варианты выполнения сварных швов: на фиг. 6 - эквивалентная длина шва соответствует расчетному значению, равному длине рассматриваемого участка периметра поверхности прилегания ДП к ОП (это вариант для проектирования ЭСКС); на фиг. 7 и 8 - эквивалентные длины швов несколько превышают указанное расчетное значение (это практические варианты исполнения ЭСКС, обеспечивающие некоторый запас электропроводности по отношению к расчету). Данные варианты проиллюстрированы на фрагменте 1-го паза и примыкающих к нему зубцов конструкции фиг. 2. Если на фиг. 6 - 8 убрать разделительную черту на середине паза и сделать в нем однонаправленную штриховку, то полученный результат будет относиться к фрагменту 2-го паза на фиг. 2.

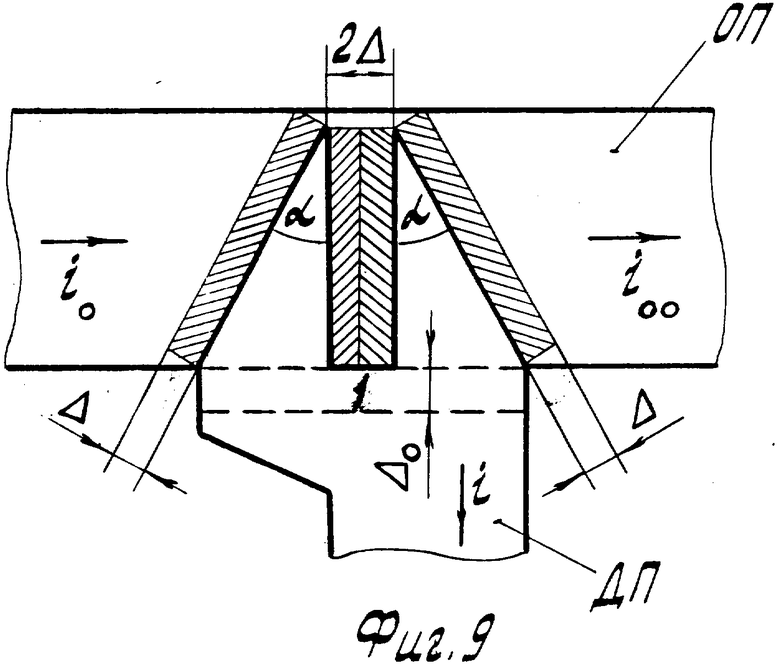

Представленная на фиг. 9 конструкция ЭСКС относится к токоведущим системам фиг. 1 и 2, но реализована по п. 4 формулы изобретения, т.е. угол α определяется выражением (4). Сварные швы на фиг. 9 соответствуют варианту проектирования, аналогичному на фиг. 6.

Отметим, что изображенные на фиг. 1, 2 и 9 пазы являются сквозными по толщине ДП (закрытыми на фиг. 1 и открытыми на фиг. 2 и 9). В принципе они могут быть и не сквозными, причем как открытыми, так и закрытыми. В случае несквозных открытых пазов сварка реализуется обычным способом (как внутри трубы с открытым концом). Если же несквозные пазы являются закрытыми, то один из способов сварки может заключаться в следующем: сначала по контуру закрытого паза в ДП (без ОП) укладывается специальный шнур типа припоя, который затем при соответствующем локально-контурном или общем прогреве ДП (вместе с ОП) образует необходимый сварной шов в замкнутой полости, ограниченной закрытым пазом ДП и поверхностью ОП.

ЭСКС работает следующим образом.

Ответвляющийся из ОП в ДП постоянный или переменный ток i с действующим значением I протекает через площадь SΔ сварного контакта с некоторой допустимой плотностью JΔ. Поэтому в соответствии с (1) сварной шов при выбранном среднем размере катета Δ должен иметь вполне конкретную длину lΔ, которую можно представить в виде

lΔ = lΔD+lΔN, (5)

где

lΔD - суммарная длина сварного шва на периметре поверхности прилегания ДП к ОП у прототипа (N = 0), а lΔN - дополнительная по отношению к прототипу длина сварного шва, получаемая за счет N ≥ 1 пазов.

Согласно (5) длина lΔD, характеризующая размеры поверхности прилегания ДП к ОП, а значит и габариты ЭСКС, у заявляемого решения будет меньше, чем у прототипа, на величину lΔN, т.е.

lΔD = lΔ-lΔN. (6)

Этим самым обеспечивается уменьшение габаритов (например, в случае фиг. 1 и 2 размера l), а значит, и металлоемкости ЭСКС. Кроме того, вследствие уменьшения габаритной величины (6) и наличия в ДП пазов с приваренными к ОП стенками существенно укорачиваются лини тока и повышается степень равномерности его распределения как по площади SΔ сварного контакта, так и в целом по площади прилегания ДП к ОП (т.е. для фиг. 1 по площади llo). Естественно, что все это приведет к снижению и сопротивления ЭСКС.

Отметим, что преимущественные направления линий тока в ДП формируются не только границами самого проводника, но в значительной степени и пазами. Следовательно, выбор ориентации их стенок можно осуществлять как на основе общих качественных представлений о картине распределения тока в ДП, так и путем математической оптимизации ЭСКС, например, по минимуму или его сопротивления, или (фиг. 1) площади поверхности прилегания ДП к ОП (т.е. площади llo), или длины этой поверхности (т.е. длины l) и т.д.

Согласно п. 2 формулы изобретения соответствующие участки пазов и разделяющие их перешейки (зубцы) имеют одинаковую ширину. Это равенство обеспечивает выполнение условия

ρy/ρx = min, (7)

где

ρx и ρy - эквивалентные удельные сопротивления зубцово-пазовой структуры ДП в принятых на фиг. 2 координатных направлениях x, y, т.е. соответственно поперек и вдоль стенок пазов.

Условие (7) максимально способствует формированию преимущественного направления линий тока вдоль оси y, т.е. вдоль стенок пазов. При этом оно повышает равномерность растекания тока в направлениях оси x, т.е. равномерность его ответвления из зубцов поперек стенок пазов в их сварные контакты с ОП, что способствует устранению локальных перегревов и в целом уменьшает сопротивление ЭСКС.

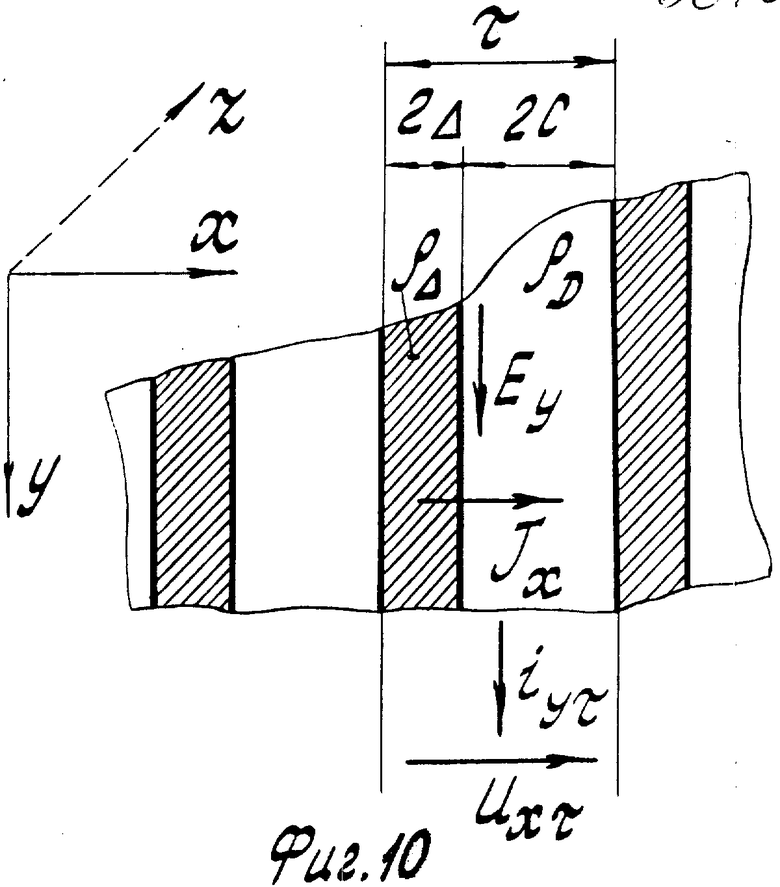

Для доказательства указанного равенства, обеспечивающего выполнение условия (7), рассмотрим фиг. 10, где представлен фрагмент зубцово-пазовой структуры ДП, у которой в отличие от фиг. 2 зубцы имеют неопределенную ширину 2C. При этом удельное сопротивление зубцов ДП равно ρD, а заваренных пазов - ρΔ.

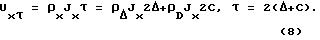

На границах раздела пазов и зубцов нормальная составляющая Jx вектора плотности тока  непрерывна [2, с. 41]. Поэтому условие эквивалентности для электрического напряжения Uxτ, приложенного к отрезку оси x длиной τ, равной шагу чередования пазов (фиг. 10), по аналогии с [3, с. 59, второе уравнение (58)], при допущении Jx = const, имеет вид

непрерывна [2, с. 41]. Поэтому условие эквивалентности для электрического напряжения Uxτ, приложенного к отрезку оси x длиной τ, равной шагу чередования пазов (фиг. 10), по аналогии с [3, с. 59, второе уравнение (58)], при допущении Jx = const, имеет вид

На указанных границах раздела непрерывна и касательная составляющая Ey вектора  электрической напряженности [2, с. 40]. Поэтому условие эквивалентности для удельного (на единицу длины по оси z) электрического тока iyτ, протекающего вдоль оси y через отрезок оси x длиной τ (фиг. 10), по аналогии с [3, с. 59, первое уравнение (58)], при допущении Ey = const, имеет вид

электрической напряженности [2, с. 40]. Поэтому условие эквивалентности для удельного (на единицу длины по оси z) электрического тока iyτ, протекающего вдоль оси y через отрезок оси x длиной τ (фиг. 10), по аналогии с [3, с. 59, первое уравнение (58)], при допущении Ey = const, имеет вид

iyτ = ρ

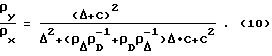

Умножив (8) на (9) и сократив Jx и Ey, получим выражение для отношения эквивалентных удельных сопротивлений:

Если найти производную от этого выражения по C и в соответствии с (7) приравнять ее к нулю, то получается уравнение C-Δ = 0, которое свидетельствует о наличии именно минимума у функции (10), достигаемого как раз при равенстве ширины пазов и зубцов (2C = 2Δ). Важно, что это равенство не зависит от значений ρΔ и ρD. Следовательно, оно сохраняется независимо от материалов как сварного шва, так и проводника, который, в частности, может быть медным, алюминиевым, стальным или любым слоистым [1, с. 98 - 115].

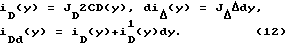

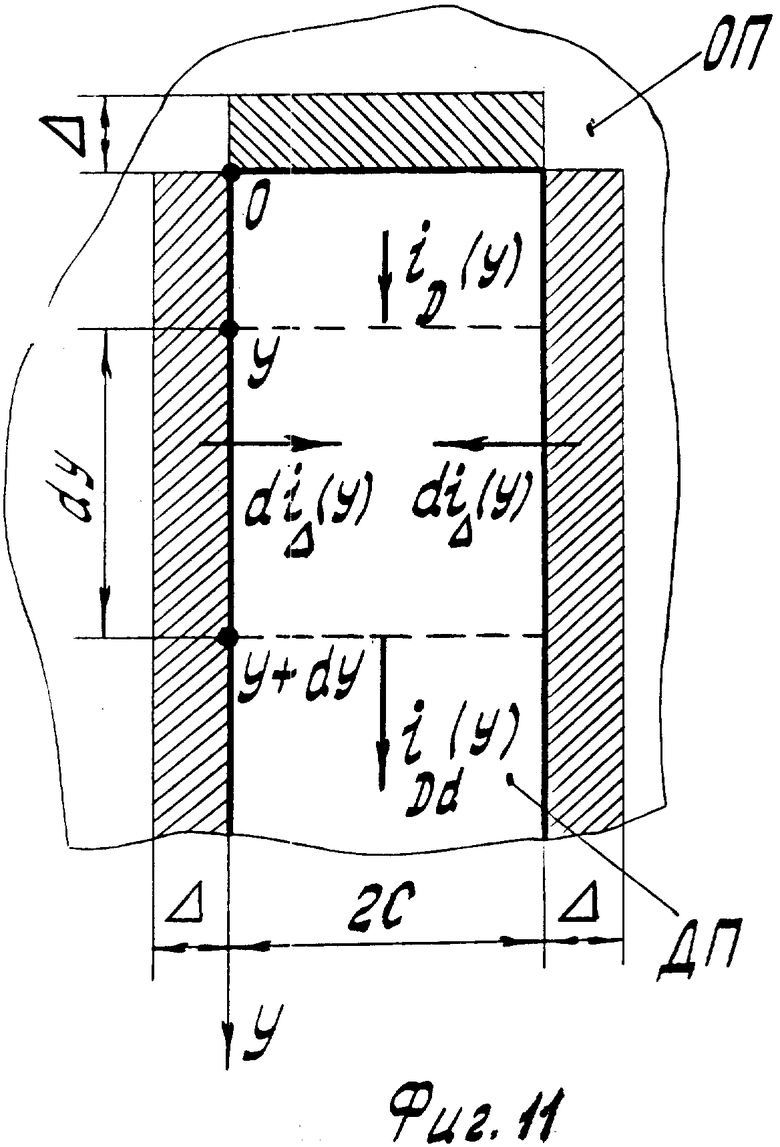

Согласно п. 3 формулы изобретения толщина D(y) зубцов от их основания к вершинам уменьшается по линейному закону (3). Это снижает материалоемкость ЭСКС и обеспечивает постоянство плотностей тока JD и JΔ в зубцах и в сварных швах (т.е. приводит к максимальному использованию их материалов). Для получения выражения (3) рассмотрим фиг. 11, на которой изображен фрагмент левого зубца, прилегающего к 1-му пазу на фиг. 2.

По первому закону Кирхгофа показанные на фиг. 1 токи удовлетворяют уравнению

iDd(y) = iD(y)+2diΔ(y), (11)

где

Подставив (12) в (11), получим дифференциальное уравнение

JDCD′(y) = JΔΔ.

Его решением при условии D(0) = Δ (фиг. 11) является функция (3), которая в частном случае (2) принимает вид

D(y) = (1+y/C)Δ.

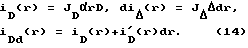

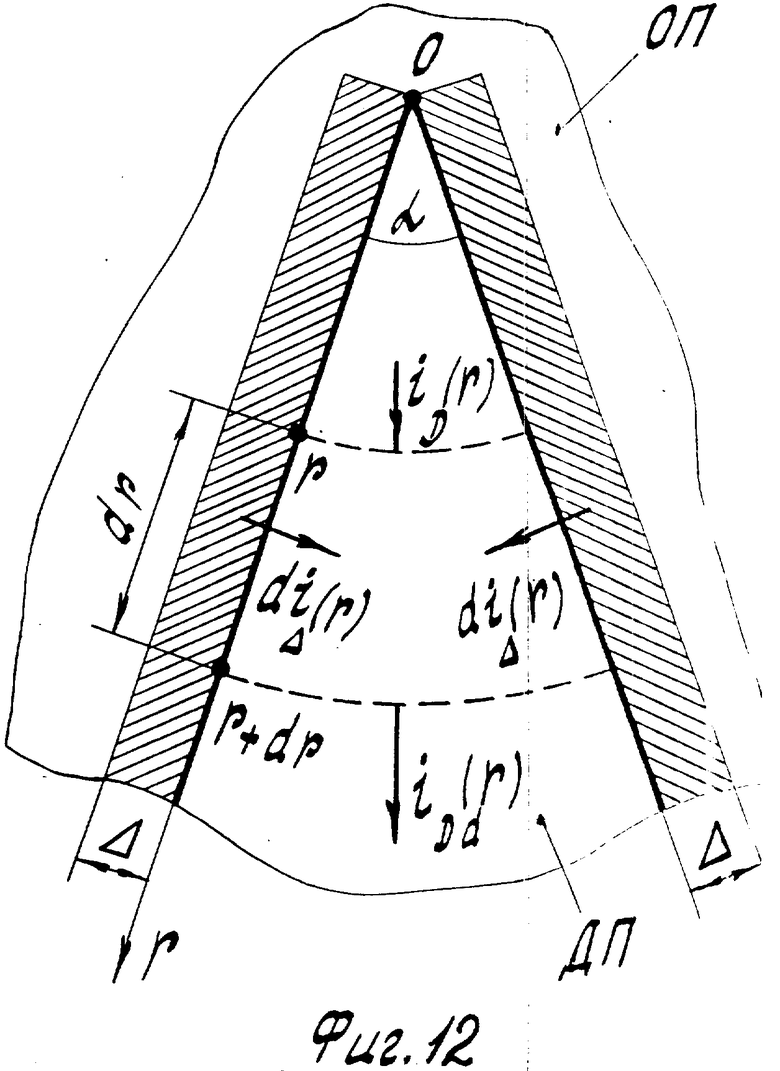

Согласно п. 4 формулы изобретения у зубцов с α-угольными вершинами угол определяется выражением (4). Это также снижает материалоемкость ЭСКС (за счет α-угольных вершин) и обеспечивает постоянство плотностей тока JD и JΔ, но уже (в отличие от предыдущего случая) при постоянной толщине D указанных вершин.

Для получения выражения (4) рассмотрим фиг. 12, на которой изображен фрагмент α-угольной вершины. По аналогии с (11) показанные на ней токи удовлетворяют уравнению

iDd(r) = iD(r)+2diΔ(r), (13)

где

Подставив (14) в (13), получим выражение (4), которое в частном случае (2) принимает вид

α = 2Δ/D.

Оценим эффективность заявляемого решения на конкретном примере сварного контактного соединения, соответствующего фиг. 2, при следующих вполне реальных исходных данных: сварной шов - стальной (т.е. материал ОП и ДП - тоже сталь), ток i - постоянный, причем

i = 1 = 3000 А, lo = 100 мм, Δ = 10 мм.

Согласно [1, с. 103] для стали JΔ = 0,3 A/мм2, так что в соответствии с (1)

lΔ = I/ΔJΔ = 1000 мм.

Найдем теперь габаритный размер l у рассматриваемого сварного соединения (фиг. 2), соответствующий прототипу и заявляемому решению, например, при Δ0 = 0.

С учетом (15), (16) для прототипа (N = 0) имеем

l = lΔ-2(l0-Δ) = 820 мм. (17)

Для заявляемого решения при C = Δ и числе пазов N ≠ 0 имеем

Отсюда с учетом (15), (16) следует

N = 4, l = 180 мм.

Итак, согласно (17) и (18) габаритный размер у рассмотренного варианта ЭСКС, соответствующего фиг. 2, в 4,5 раза меньше, чем у прототипа. Это подтверждает высокую эффективность заявляемого решения.

Источники информации:

1. Бойченко В.И., Дзекуер Н.Н. Контактные соединения токоведущих шин.- Л.: Энергия, 1978.

2. Шимони К. Теоретическая электротехника.- М.: Мир, 1964.

3. Острейко В.Н. Расчет электромагнитных полей в многослойных средах.- Л.: Изд-во ЛГУ, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОСОЕДИНИТЕЛЬ СТЫКА КОНТАКТНОГО РЕЛЬСА | 1996 |

|

RU2126749C1 |

| КАЧАЮЩИЙСЯ РАЗЪЕДИНИТЕЛЬ | 1997 |

|

RU2125315C1 |

| ПРЕДОХРАНИТЕЛЬ-РАЗЪЕДИНИТЕЛЬ | 1996 |

|

RU2118010C1 |

| ЗАМЕНЯЕМЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2112299C1 |

| ЗАМЕНЯЕМЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2112298C1 |

| ТРАНСФОРМАТОРНАЯ ПОДСТАНЦИЯ | 1997 |

|

RU2119219C1 |

| ПОЛЮС МНОГОАМПЕРНОГО РАЗЪЕДИНИТЕЛЯ ПЕРЕМЕННОГО НАПРЯЖЕНИЯ | 2011 |

|

RU2470404C1 |

| ПРЕДОХРАНИТЕЛЬ-РАЗЪЕДИНИТЕЛЬ | 1997 |

|

RU2125317C1 |

| СТОЛБОВАЯ (МАЧТОВАЯ) ТРАНСФОРМАТОРНАЯ ПОДСТАНЦИЯ | 1997 |

|

RU2121742C1 |

| МНОГОАМПЕРНЫЙ РАЗЪЕДИНИТЕЛЬ | 2006 |

|

RU2308780C1 |

Использование: в электрических контактных соединениях проводников постоянного и переменного тока. Электрическое сварное контактное соединение содержит основной проводник и прилегающий к нему некоторой поверхностью дополнительный проводник, снабженный в пределах указанной поверхности прилегания пазами, стенки которых ориентированы вдоль преимущественных направлений линий тока в этом проводнике и приварены к основному проводнику. 3 з.п. ф-лы, 12 ил.

D(y) = (1+yIΔ/CID)Δ,

где y - координата, отсчитываемая по прямолинейной оси y, имеющей начало на вершине данного зубца шириной 2С и направленной в сторону основания зубца параллельно стенкам образующих его пазов и плоской поверхности прилегания дополнительного проводника к основному;

Δ - катет сварного шва, прилегающего к вершине данного зубца и стенкам образующих его пазов;

IΔ, Iд - средние плотности тока соответственно в сварном шве и дополнительном проводнике.

α = 2ΔIΔ/DID,

где Δ - катет сварного шва, прилегающего к стенкам пазов, образующих данную вершину толщиной D.

| Бойченко В.И., Дзекцер Н.Н | |||

| Контактные соединения токоведущих шин, Л.: Энергия, 1978, с.102-109. |

Авторы

Даты

1998-05-27—Публикация

1996-02-28—Подача