Изобретение относится к электроаппаратостроению, а именно к разъединителям внутренней установки, преимущественно многоамперным.

Известны многоамперные разъединители внутренней установки (Каталог "Разъединители внутренней установки", ЗАО "ЗЭТО", Великие Луки, 1997 г., с.25-27) на напряжение 20 (24) кВ и номинальный ток 12500 А, которые при работе в генераторных цепях во включенном положении должны пропускать через себя (желательно с минимальными потерями энергии на собственное тепловыделение) весьма большие токи. Это предопределяет потенциально высокую медеемкость и значительные габариты таких разъединителей.

Прямоугольно-коробчатая форма контактных токоподводов указанного разъединителя приводит к существенно неравномерному распределению переменного тока по сечениям токоведущих элементов. Поэтому порождаемое им переменное магнитное поле носит весьма сложный трехмерный пространственный характер, что приводит к значительному дополнительному увеличению потерь не только в токоведущих элементах разъединителя, но и в его раме. Это существенно повысило медеемкость токоведущих элементов и даже потребовало электромагнитного экранирования рамы алюминиевым листом.

Наиболее близким к заявляемому решению является разъединитель переменного напряжения 24 кВ на ток 20000 А (Филиппов Ю. Неиспользованные возможности совершенствования генераторных коммутационных аппаратов для электростанций большой мощности. "Новости Электротехники", 2000, №6, с.15-17), в котором реализация круговой формы компоновки контактных токоподводов и замыкающих их ламелей привела к значительному снижению собственных потерь энергии в этом разъединителе, а следовательно, к уменьшению его медеемкости и габаритов. Этот разъединитель содержит прямоугольную раму, состоящую из продольных и поперечных по отношению к его продольной оси конструкционных элементов, закрепленные на раме электрические изоляторы, на которых расположены два размещенных на каркасах и изолированных друг от друга соосных между собой и с разъединителем контактных токоподвода с контактными выводами, причем контактные токоподводы состоят из одинакового числа симметрично расположенных по окружности продольных контактных элементов, у которых обращенные друг к другу концы разделены разрядным промежутком разъединителя и содержат продольно-неподвижные рабочие контакты, при этом во включенном положении разъединителя разрядный промежуток электрически закорочен продольно расположенными по окружности на каркасе исполнительного механизма ламелями, оба конца которых содержат подвижные рабочие контакты, прижатые пружинами исполнительного механизма к указанным рабочим контактам токоподводов, причем ламели в этом механизме установлены с возможностью их поперечного хода как начального размыкания рабочих контактов разъединителя с последующим продольным ходом до полного освобождения разрядного промежутка (отключенное - разомкнутое положение разъединителя), а также с возможностью соответствующего обратного продольного и поперечного ходов (включенное - замкнутое положение разъединителя).

Однако данный разъединитель не исчерпывает все имеющиеся потенциальные возможности снижения собственных потерь энергии, медеемкости и габаритов при реализации указанной круговой компоновки контактных токоподводов и ламелей. Это обусловлено тем, что контактные элементы и ламели в нем имеют форму пластин. Следовательно, в электромагнитном отношении они представляют собой системы параллельных токоведущих шин, края которых удалены друг от друга на расстояния, соизмеримые с шириной самих шин. Известно, что в таких системах из-за поверхностного эффекта и эффекта близости происходит значительное вытеснение тока к краям шин (пластин), что может существенно увеличивать потери (Мукосеев Ю.Л. Распределение переменного тока в токопроводах. М.-Л.: Госэнергоиздат, 1959, с.26-28, 34-36).

Выполнение токоведущих элементов и ламелей пластинчатыми не позволяет радикально увеличить число последних без существенного увеличения габаритного диаметра разъединителя. Следовательно, по каждой ламели будет протекать значительный ток, что также приводит к увеличению потерь (в указанном прототипе число ламелей равно 10, поэтому ток одной ламели равен 20000:10=2000 А).

Кроме того, в прототипе исполнительный механизм находится внутри, а механически связанные с ним ламели - снаружи контактных токоподводов. Это ограничивает возможности уменьшения расстояний (щелей) между соседними контактными элементами токоподводов и соседними ламелями. Данное обстоятельство приводит к дополнительному уменьшению числа возможных ламелей.

Предлагаемое изобретение решает задачу создания многоамперного разъединителя внутренней установки, имеющего уменьшенные габариты, медеемкость и собственные потери электроэнергии.

Решение этой задачи достигается тем, что в известном многоамперном разъединителе, содержащем прямоугольную раму, состоящую из продольных и поперечных по отношению к продольной оси разъединителя конструкционных элементов, закрепленные на раме электрические изоляторы, на которых расположены два размещенных на каркасах и изолированных друг от друга соосных между собой и с разъединителем контактных токоподвода с контактными выводами, причем контактные токоподводы содержат одинаковое число симметрично расположенных по окружности продольных контактных элементов, у которых обращенные друг к другу концы разделены разрядным промежутком разъединителя и содержат продольно-неподвижные рабочие контакты, при этом во включенном положении разъединителя разрядный промежуток электрически закорочен продольно расположенными по окружности на каркасе исполнительного механизма подпружиненными ламелями, оба конца которых содержат подвижные рабочие контакты, прижатые исполнительным механизмом к указанным рабочим контактам токоподводов, причем ламели установлены в этом механизме с возможностью их поперечного хода как начального размыкания рабочих контактов разъединителя с последующим продольным ходом до полного освобождения разрядного промежутка (отключенное положение разъединителя), а также с возможностью соответствующего обратного продольного и поперечного ходов (включенное положение разъединителя), согласно изобретению ламели и контактные элементы выполнены из стержней, причем концы контактных элементов, не содержащие рабочих контактов, консольно закреплены на контактных выводах токоподводов, а для противоположных концов контактных элементов установлены ограничительные упоры их консольно-поперечного хода в сторону от продольной оси разъединителя, при этом ламели установлены с возможностью поперечного хода в сторону к продольной оси разъединителя.

Указанные ламели могут быть выполнены из стержней, например, круглого сечения, а упомянутые контактные элементы могут быть выполнены из стержней круглого или прямоугольного, например, квадратного сечения.

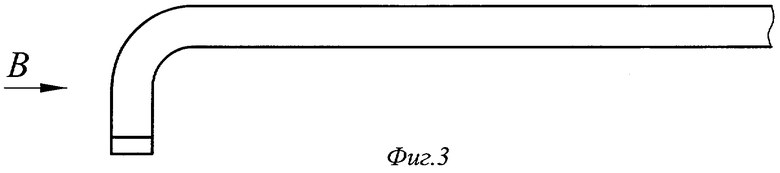

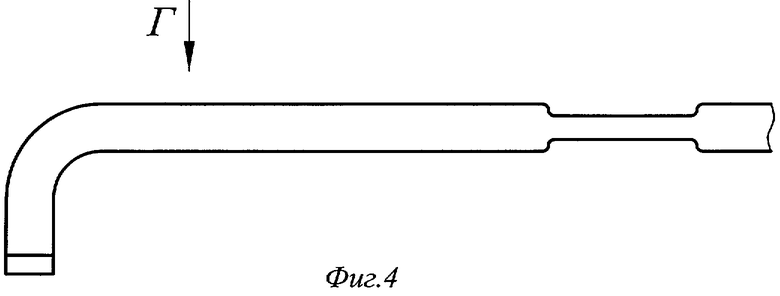

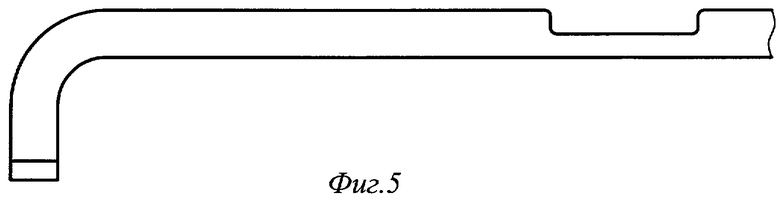

Обращенные друг к другу концы контактных элементов могут быть поперечно (радиально) загнуты в сторону продольной оси разъединителя, при этом рабочие контакты на загнутых концах выполнены клиновидными с плоскостями клина, параллельными указанной оси, а концы этих же элементов возле их консольного закрепления на контактных выводах могут быть выполнены с плоскосдавленными перешейками, плоскости которых касательны к окружности, на которой размещены эти элементы.

На упомянутых каркасах указанных токоподводов под контактными элементами могут быть размещены опоры-ограничители поперечного хода этих элементов в сторону продольной оси разъединителя, которые могут быть выполнены шихтованными из листового магнитного материала, при этом плоскости шихтовки перпендикулярны продольной оси разъединителя.

Изоляторы могут быть выполнены из механически прочного листового электроизоляционного материала, например из стеклотекстолита, и размещены параллельно продольной оси разъединителя с обеих его сторон, при этом в них в зоне разрядного промежутка разъединителя для увеличения длины пути утечки может быть выполнен вырез в виде дуги окружности или угла.

Упомянутые поперечные конструкционные элементы рамы могут быть выполнены из механически прочного электроизоляционного материала, например, из стеклотекстолита.

Выполнение ламелей и контактных элементов не из пластин (как у прототипа), а из стержней снижает потери и улучшает охлаждение, что при прочих равных условиях уменьшает медеемкость и габариты разъединителя. Этому способствует также и возможность значительного увеличения числа ламелей в виде стержней, а не пластин. Число ламелей еще больше увеличивается благодаря указанному в формуле изобретения консольному закреплению контактных элементов, наличию соответствующих ограничительных упоров и, как следствие, возможности поперечного хода ламелей не от продольной оси разъединителя, как в прототипе, а наоборот, в ее сторону.

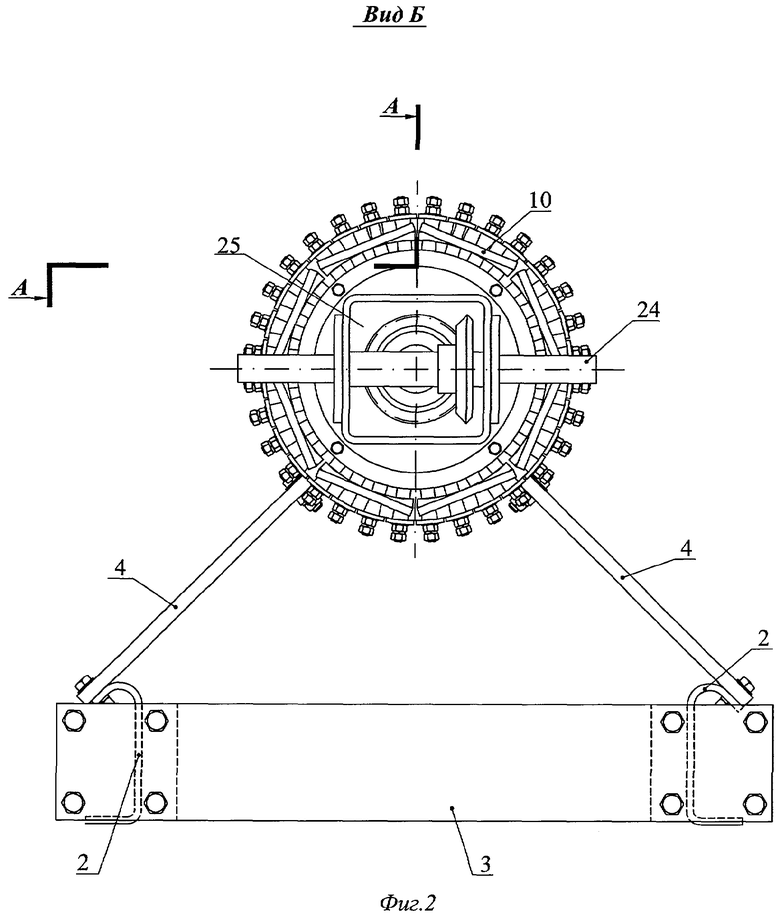

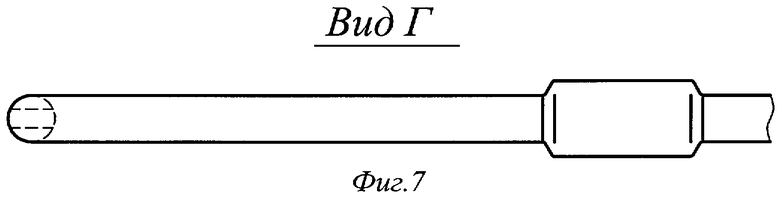

На фиг.1 представлено сечение А-А заявляемого разъединителя во включенном положении по продольной оси О-О, соответствующее изображенному на фиг.2 виду Б; на фиг.3 показан стержневой контактный элемент, например, круглого или прямоугольного сечения с поперечно загнутым концом и клиновидным контактом; на фиг.4 - 7 показаны примеры выполнения плоскосдавленных перешейков в контактном элементе фиг.3, причем фиг.7 соответствует круглому сечению стержня; на фиг.8 показан α-угольный клиновидный контакт контактного элемента (фиг.3) в случае квадратного сечения стержня; на фиг.9 показан фрагмент рабочего контакта разъединителя, получаемый с помощью контактных элементов (фиг.8) и ламелей круглого сечения.

Заявляемый разъединитель состоит из рамы 1, состоящей из продольных 2 и поперечных 3 конструкционных элементов, изоляторов 4 (например, плосколистовых) с вырезом 5 в виде угла или дуги окружности (показана пунктиром); каркасов 6 и 7 (например, в виде труб) двух соосных контактных токоподводов 8 и 9 с контактными выводами 10 и 11 и стержневыми контактными элементами 12 и 13, например, с поперечно загнутыми концами, содержащими клиновидные рабочие контакты 14 и 15, при этом противоположные концы 16 и 17 контактных элементов консольно закреплены на контактных выводах 10 и 11; ограничительные упоры 18 и 19 консольно-поперечного хода контактных элементов; опоры-ограничители 20 (например, шихтованные) поперечного хода контактных элементов; подпружиненные, например, пластинчатыми пружинами 21 стержневые ламели 22, установленные по окружности, например, на трубчатом каркасе 23 исполнительного механизма; вал 24, например, зубчато-конической передачи управления исполнительным механизмом 25 разъединителя.

Разъединитель работает следующим образом.

Во включенном положении (фиг.1) ламели 22 прижаты пружинами 21 к контактам 14 и 15 контактных элементов 12 и 13, при этом благодаря наличию ограничительных упоров 18 и 19 создается требуемое контактное давление. Следовательно, для тока создается электрическая цепь: контактные выводы 11 - контактные элементы 12 - ламели 22 - контактные элементы 13 - контактные выводы 10. Поскольку токи в ламелях и контактных элементах имеют одинаковое направление, то на них действуют магнитные силы, направленные к продольной оси О-О разъединителя. При токах короткого замыкания эти силы могут быть весьма большими. Однако так как ламели подпружинены, а контактные элементы закреплены консольно, то вся контактная система может перемещаться к оси О-О без нарушения рабочего контакта. Для большей консольной гибкости контактные элементы могут быть выполнены с плоскосдавленными перешейками, не изменяющими поперечного сечения стержней (фиг.4 - 7). Для примера один из таких перешейков показан пунктиром на верхнем контактном элементе 12 возле места его консольного закрепления 16. Поскольку контактные элементы 12 и 13 консольно перемещаются в сторону оси О-О, то для исключения их необратимой деформации (изгиба) можно установить опоры-ограничители 20. Между этими опорами и контактными элементами во включенном положении разъединителя должен быть зазор (он виден над верхним ограничителем 20), обеспечивающий необходимый консольный ход контактных элементов. Если же опоры-ограничители 20 выполнены из магнитного материала, то магнитная сила на контактные элементы увеличивается, что еще более повышает электродинамическую стойкость контактной системы.

Размыкание рабочего контакта разъединителя осуществляется путем первоначального поперечного хода ламелей 22 в сторону к продольной оси О-О с последующим продольным их ходом вместе с каркасом 23 исполнительного механизма 25 в полость контактного токоподвода 9. Замыкание рабочего контакта осуществляется с помощью соответствующих обратных продольного и поперечного ходов.

Угол клина α в рабочих контактах (фиг.8 и 9) определяется расчетом, например, из соотношения (патент РФ 2020623, Н01Н 1/50, 22.10.1991 г.) α≤arcctgK, где K - коэффициент трения контактирующих поверхностей.

Отметим, что в заявляемом разъединителе могут быть применены и обычные изоляторы: фарфоровые или полимерные. Плоские листовые же изоляторы 4 (фиг.1 и 2) при прочих равных условиях обеспечивают большую жесткость рабочей контактной системы разъединителя.

Выполнение разъединителя в соответствии с формулой изобретения обеспечивает максимально плотную круговую компоновку контактных токоподводов и замыкающих их ламелей. Иначе говоря, в электромагнитном отношении контактная система максимально приближается к электрической цепи в виде трех соединенных сплошных соосных цилиндров, соответствующих двум токоподводам и замыкающим их ламелям. Такая цепь имеет минимальные потери, а следовательно, минимальные габариты и медеемкость. Кроме этого, в разъединителе могут быть минимизированы и потери в раме благодаря выполнению поперечных конструкционных элементов из электроизоляционного материала (отсутствует замкнутый контур для вихревого тока).

Все сказанное свидетельствует о том, что предлагаемое изобретение решает поставленную выше задачу.

Заявляемый разъединитель реализован на ЗАО "ЗЭТО" (г.Великие Луки) и успешно прошел все необходимые испытания, которые подтвердили наличие значительного эффекта, соответствующего поставленной задаче. Этот разъединитель на напряжение 27 кВ и ток 20000 А имеет 32 ламели, а следовательно, ток одной ламели равен 20000:32=625 А (у прототипа 10 ламелей с током 2000 А каждая). При существенно более высоких параметрах по напряжению и току, чем у вышеупомянутого аналога на напряжение 20 (24) кВ и ток 12500 А, новый разъединитель имел практически ту же медеемкость (около 200 кг) и те же габариты.

Таким образом, заявляемый разъединитель обеспечивает возможности для создания серии уникальных многоамперных разъединителей с минимальными собственными потерями электроэнергии и массогабаритными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛЮС МНОГОАМПЕРНОГО РАЗЪЕДИНИТЕЛЯ ПЕРЕМЕННОГО НАПРЯЖЕНИЯ | 2011 |

|

RU2470404C1 |

| РАЗЪЕДИНИТЕЛЬ | 2006 |

|

RU2315386C1 |

| Многоамперный разъединитель постоянного тока | 1974 |

|

SU532139A1 |

| ГОРИЗОНТАЛЬНО-ПОВОРОТНЫЙ РАЗЪЕДИНИТЕЛЬ | 1996 |

|

RU2127006C1 |

| РАЗЪЕДИНИТЕЛЬ КАЧАЮЩЕГОСЯ ТИПА | 1971 |

|

SU309405A1 |

| КОНТАКТНАЯ СИСТЕМА ПЕРЕМЕННОГО ТОКА | 1993 |

|

RU2094884C1 |

| РАЗЪЕДИНИТЕЛЬ ПОВОРОТНО-ПРОХОДНОГО ТИПА | 2000 |

|

RU2171514C1 |

| Закрытое комплектное распределительное устройство | 1982 |

|

SU1107208A1 |

| Контактная система стержневого разъединителя | 1982 |

|

SU1084908A1 |

| СИЛОВОЙ ВЫКЛЮЧАТЕЛЬ ВЫСОКОГО НАПРЯЖЕНИЯ И КОМПОНОВКА ВЫКЛЮЧАТЕЛЯ | 2005 |

|

RU2367074C1 |

Изобретение относится к разъединителям внутренней установки. Многоамперный разъединитель содержит прямоугольную раму. На раме закреплены электрические изоляторы. На изоляторах расположены два размещенных на каркасах и изолированных друг от друга соосных между собой и с разъединителем контактных токоподвода с контактными выводами. Контактные токоподводы содержат одинаковое число симметрично расположенных по окружности продольных контактных элементов. Обращенные друг к другу концы контактных элементов разделены разрядным промежутком разъединителя. Во включенном положении разрядный промежуток электрически закорочен продольно расположенными по окружности на каркасе исполнительного механизма подпружиненными ламелями. Ламели и контактные элементы выполнены из стержней. Концы контактных элементов, не содержащие рабочих контактов, консольно закреплены на контактных выводах токоподводов. Для противоположных концов контактных элементов установлены ограничительные упоры консольно-поперечного их хода в сторону от продольной оси разъединителя, а ламели установлены с возможностью поперечного хода в сторону к продольной оси разъединителя. Изобретение позволяет минимизировать собственные потери электроэнергии и массогабаритные характеристики мегаамперного разъединителя. 12 з.п. ф-лы, 9 ил.

| Контактаная система стержневого разъединителя | 1986 |

|

SU1365159A1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗЪЕДИНИТЕЛЬ | 1995 |

|

RU2101794C1 |

| ЭЛЕКТРИЧЕСКИЙ КОММУТАЦИОННЫЙ АППАРАТ | 1998 |

|

RU2137239C1 |

| Устройство для контроля синхронизма воспроизведенных сигналов | 1988 |

|

SU1536437A2 |

Авторы

Даты

2007-10-20—Публикация

2006-02-06—Подача