Заявляемое техническое решение относится к электрическим многоамперным соединителям температурных стыков контактных рельсов, например, метрополитенов.

Электросоединители стыков контактных рельсов (ЭСКР) обеспечивают прохождение тока от одного участка рельса к другому в зонах их температурных стыков. Наиболее простой вариант ЭСКР реализуется путем приварки стальных манжет (оконцевателей) гибких, как правило, медных многожильных проводников непосредственно к стальной подошве контактного рельса /1, с. 39, рис. 2.24/. Однако, из-за ограниченной ширины подошвы число привариваемых проводников также ограничено (в случае метрополитенов согласно указанному рис. 2.24 это число равно четырем), что в свою очередь ограничивает возможности повышения токов, проводимых контактными рельсами, имеющими для этого достаточные площади поперечных сечений. Необходимость же повышения токов, например, в случае метрополитенов является естественным следствием их непрерывного расширения и интенсификации функционирования.

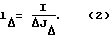

Для преодоления указанных ограничений применяются так называемые переходные стальные пластины, привариваемые к подошве рельса и тем самым локально увеличивающие ее ширину, в пределах которой можно разместить большее число проводников. Соответственно этому наиболее близкая к заявляемой полезной модели конструкция ЭСКР содержит /1, с. 116, рис. 5.15, в/ две электрически соединенные между собой проводниками одинаковые стальные переходные пластины, поверхности которых можно подразделить на опорно-контактный и примыкающий к нему по прямой линии контактный участки, где первый участок имеет вид прямоугольника, а второй - вид прямоугольной трапеции, при этом проводники электрически соединены с пластинами в пределах полосы, соответствующей меньшему основанию указанной трапеции, а опорно-контактные участки лежат на подошве рельса и приварены к ней по своим периметрам. Следовательно, электрический контакт между переходной пластиной и рельсом фактически обеспечивается за счет сварного шва с некоторым постоянным или в общем случае переменным катетом, характеризуемым средней величиной Δ . Шов имеет суммарную длину lΔ, соответствующую привариваемой части периметра, указанного опорно-контактного участка. Поэтому постоянный или переменный электрический ток с действующим значением 1 будет протекать через площадь SΔ сварного контакта со средней плотностью JΔ, удовлетворяющей соотношению

I = JΔSΔ, SΔ= ΔlΔ. (1)

Поскольку величины Δ и JΔ ограничены, то при повышении тока I соотношение (1) практически может удовлетворяться лишь за счет увеличения длины lΔ, т. е. при I → ∞ и lΔ→ ∞. . Увеличение же lΔ, естественно, приводит к возрастанию габаритов и металлоемкости переходных пластин, а также может повышать и их электрическое сопротивление вследствие удлинения линий тока. При этом может возрастать и степень неравномерности распределения тока по площади сварного контакта, т. е. линии тока могут концентрироваться в сравнительно небольших участках сварных швов, что приводит к их локальному перегреву.

Заявляемая полезная модель решает задачу создания ЭСКР с переходными пластинами, имеющими уменьшенные габариты, металлоемкость и электрическое сопротивление, а также повышенную степень равномерности распределения тока по площади сварного контакта.

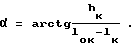

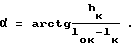

Решение указанной задачи достигается тем, что в известном ЭСКР (содержащем две электрически соединение между собой проводниками одинаковые стальные переходные пластины толщиной D, поверхности которых условно подразделены на опорно-контактный и примыкающий к нему по прямой линии длиной lок контактный участки, где первый участок имеет вид прямоугольника длиной lок и шириной hок, а второй - вид прямоугольной трапеции с основаниями lок и lк<lок и высотой hк, при этом проводники электрически соединены с пластинами в пределах полосы шириной lк, соответствующей меньшему основанию упомянутой трапеции, а опорно-контактные участки целиком лежат на подошве рельса шириной h = hок+Δ и приварены к ней по своим периметрам швом с некоторым средним катетом Δ ≤ D) пластины симметрично расположены относительно стыка рельса так, что их края шириной hок параллельны и уделены друг от друга, а в не занятых указанными проводниками зонах опорно-контактных участков обе пластины снабжены N≥1 обращенными дном в сторону стыка сквозными по толщине D равномерно чередующимися с шагом 4Δ открытыми пазами шириной 2Δ, стенки которых ориентированы под углом α к оси рельса и приварены к его подошве швом с катетом Δ, причем α = arctghк(lок-lк)-1.

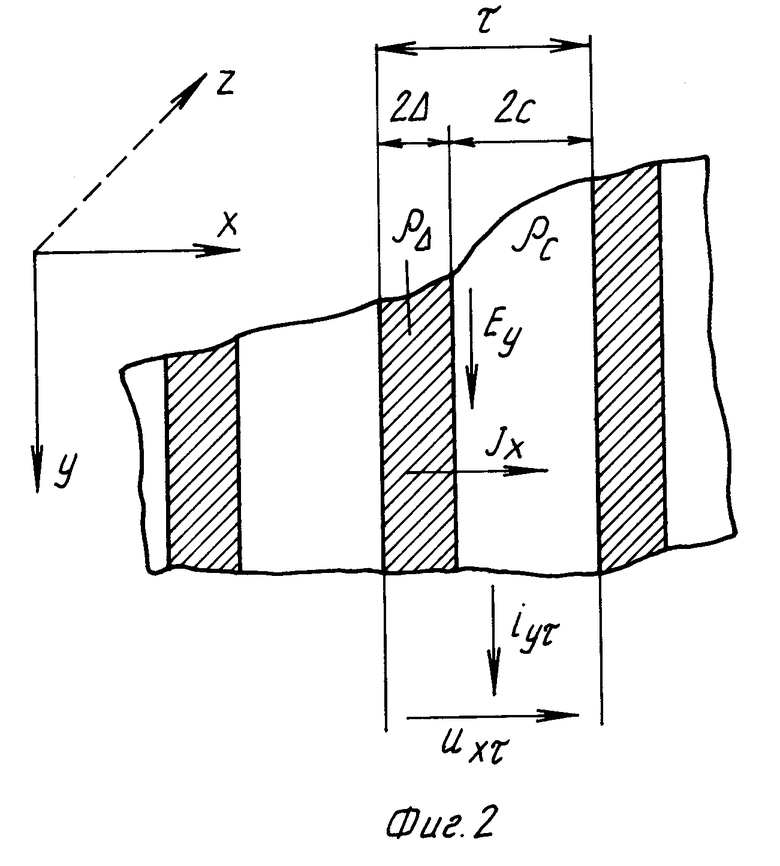

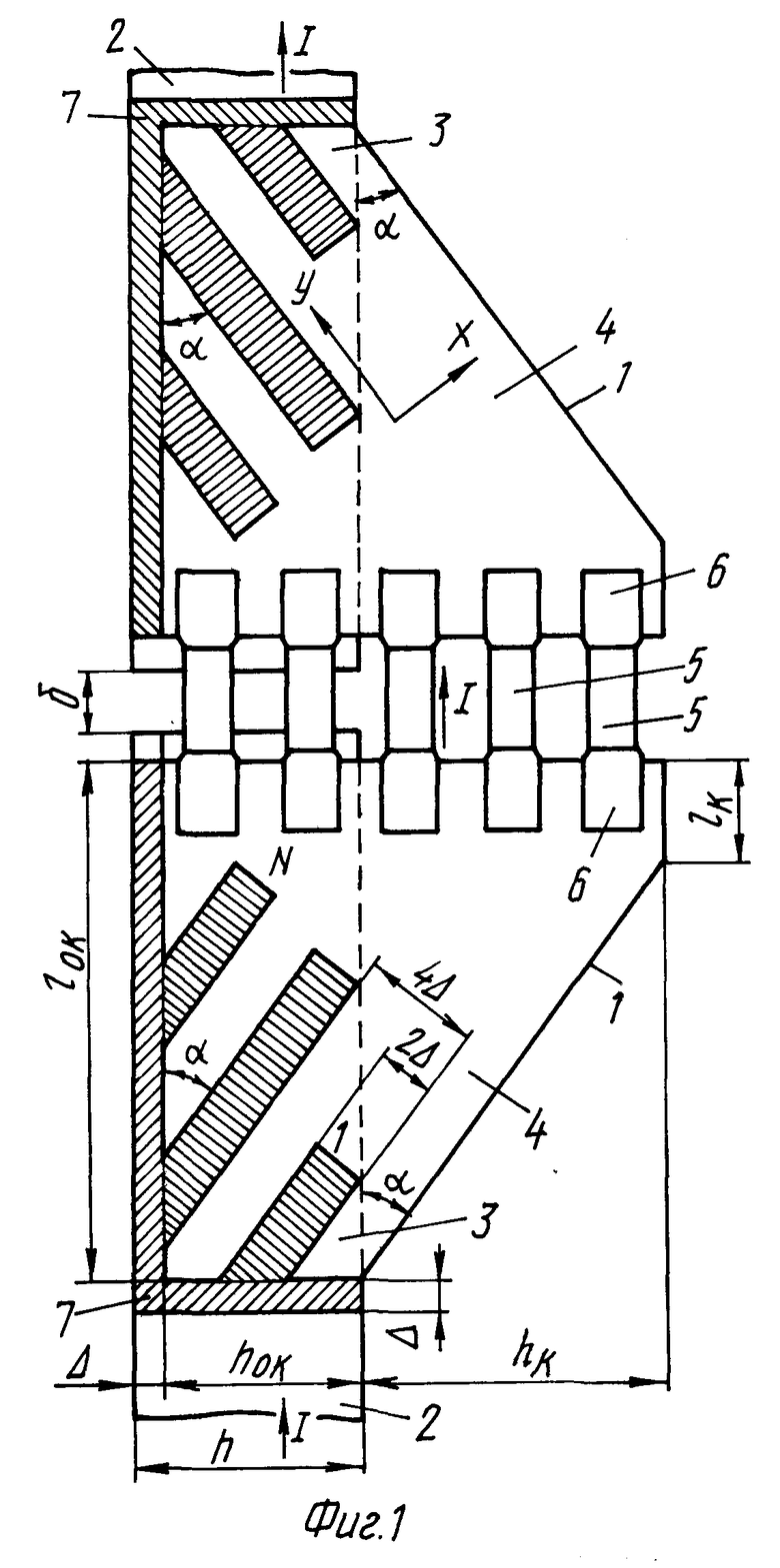

На фиг. 1 дана конструктивная схема заявляемой модели (вид сверху на подошву рельса), а на фиг. 2 - фрагмент переходной пластины с равномерно чередующимися пазами шириной 2Δ, разделенными перешейками (зубцами) неопределенной (искомой) ширины 2C.

Конструкция ЭСКР на фиг. 1 содержит две одинаковые стальные переходные пластины 1 толщиной D (размер D не показан), симметрично расположенные на подошве рельса 2 шириной h относительно его стыка δ. Края пластин шириной hок= h-Δ параллельны и удалены друг от друга. При этом прямоугольные их опорно-контактные участки 3 шириной hок и длиной lок целиком лежат на подошве, а примыкающие к ним по прямым линиям длиной lок (показаны пунктиром) трапецеидальные контактные участки 4 с основаниями длиной lок и lк<lок и высотой hк не лежат на подошве рельса. В пределах полосы шириной lк, соответствующей меньшему основанию трапецеидальных участков, пластины электрически соединены между собой проводниками 5 (на фиг. 1 представлен вариант неразъемного сварного соединения проводников с пластинами - сварные швы на периметрах стальных манжет 6 проводников не показаны). Сами же пластины приварены к подошве рельса не только по части периметров их опорно-контактных участков (на фиг. 1 это показанные штриховкой Г-образные швы 7 с катетом Δ и сторонами длиной h и lок), но и швами с тем же катетом Δ по стенкам N пазов шириной 2Δ (они также показаны штриховкой), разделенных зубцами шириной 2Δ (для определенности на фиг. 1 число N=3). При этом стенки пазов образуют с осью рельса тот же угол α, что и выступающие за его подошву края пластин, соответствующие большей боковой стороне трапецеидальных участков 4, т.е. α = arctghк(lок-lк)-1.

Отметим, что изображенный на фиг. 1 конкретный вариант конструкции ЭСКР максимально может содержать восемь проводников: пять - сверху пластин (они показаны) и еще три - снизу пластин, т.е. под выступающими за подошву рельса их трапецеидальными участками (не показаны).

Очевидно, что, если соединения проводников с пластинами должны быть разъемными (болтовыми), то проще всего они реализуются на выступающих за подошву рельса трапецеидальных участках пластин. В этом случае пазы выполняются в пределах всей опорно-контактной длины lок, а Г-образные сварные швы 7 заменяются на П-образные (т. е. пластины привариваются еще и по участкам длиной hок своих сторон, прилегающих к стыку δ). Такими же, П-образными, эти швы могут быть и в случае сварного соединения проводников с пластинами, если только оно осуществляется на месте, а не в заводских условиях (т.е. сначала привариваются к подошве рельса пластины, а затем уже к ним - проводники).

Следует подчеркнуть, что переходные пластины не обязательно должны быть целиком плоскими. В частности, их трапецеидальные участки 4 могут быть, например, отогнуты вверх по линиям, показанным на фиг. 1 пунктиром. В этом случае опорно-контактные участки пластин можно приварить к подошве рельса по всем их прямоугольным периметрам.

ЭСКР работает следующим образом.

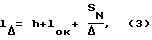

Постоянный или переменный ток с действующим значением I протекает по рельсу 2, переходным пластинам 1 и соединяющим их проводниками 5. При этом средняя плотность его протекания через площадь SΔ сварного контакта между рельсом и переходными пластинами не должна превышать некоторой величины JΔ, определяемой допустимой их температурой. Следовательно, согласно (1) сварной шов с катетом Δ должен иметь длину

С другой стороны, согласно фиг. 1

где SN - суммарная площадь N пазов, которую можно выразить в виде

SN= εNS, S = (lок-lк)hок, hок= h-Δ. (4)

Здесь S - площадь не занятой манжетами 6 проводников 5 прямоугольной зоны опорно-контактных участков 3, в пределах которой расположены пазы, а εN - безразмерный коэффициент, определяющий долю площади SN от площади S, т. е. εN< 1.

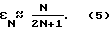

Так как в пределах площади S расположено N пазов и N+1 перешейков (зубцов), причем и те и другие имеют одинаковую ширину 2Δ, что

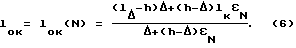

Из (3), (4) следует, что у заявляемой модели габаритная длина переходных пластин

У прототипа N= 0, так что согласно (5), (6) габаритная длина его переходных пластин равна величине lок(0), причем

lок(O) = lΔ-h. (7)

Практически всегда, причем с большим запасом, выполняется условие

lк<lок(0),

с учетом которого из (6) и (7) следует

lок(N)<lок(0).

Таким образом, габаритная длина lок переходных пластин у заявляемой модели - lок(N) меньше, чем у прототипа - lок(0). Это свидетельствует и о снижении их металлоемкости. Кроме того, вследствие уменьшения габаритной длины пластин и наличия в них пазов с приваренными к подошве рельса стенками существенно укорачиваются линии тока и повышается степень равномерности его распределения как по площади SΔ/ сварного контакта, так и в целом по площади опорно-контактных участков пластин. Естественно, что все это приведет к снижению и электрического сопротивления ЭСКР.

Отметим, что выступающие за подошву рельса края 1 пластин в значительной степени формируют основную тенденцию прохождения линий тока - параллельно указанным краям пластин, т.е. под углом α к оси рельса. Поэтому для минимизации электрического сопротивления пластин стенки пазов имеют ту же ориентацию.

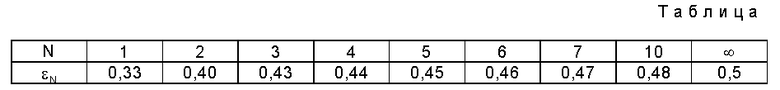

Характерно, что при N>3 коэффициент (5) мало зависит от N (см. таблицу).

Следовательно, при N>3 практически не зависит от N и габаритный размер (6). Поэтому, скорее всего, наиболее рациональные конструкции ЭСКР будут соответствовать N≤3.

Важной особенностью заявляемой модели (фиг. 1) является равенство ширины пазов и разделяющих из перешейков - зубцов. Это равенство обеспечивает выполнение условия

где ρx и ρу - эквивалентные удельные сопротивления зубцово-пазовой структуры переходных пластин в принятых на фиг. 1 координатных направлениях x, y, т.е. соответственно поперек - x и вдоль - y стенок пазов.

Условие (8) способствует формированию преимущественного направления линий тока вдоль оси y, т.е. вдоль стенок пазов. При этом оно повышает и равномерность растекания тока в направлениях оси x, т.е. равномерность его ответвления из зубцов поперек стенок пазов в их сварные контакты с подошвой рельса, что способствует устранению локальных перегревов и в целом уменьшает электрическое сопротивление ЭСКР.

Для доказательства указанного равенства, обеспечивающего выполнение условия (8), рассмотрим фиг. 2, где представлен фрагмент зубцово-пазовой структуры переходной пластины, у которой в отличие от фиг. 1 зубцы имеют неопределенную ширину 2C. При этом удельное сопротивление зубцов равно ρc, а заваренных пазов -ρΔ.

На границах раздела пазов и зубцов нормальная составляющая Jx вектора плотности тока  непрерывна /2, c. 41/. Поэтому Jx≈const, так что условие эквивалентности для электрического напряжения Uxτ, приложенного к отрезку оси x длиной τ, равной шагу чередования пазов (фиг. 2), по аналогии с /3, с. 59, второе уравнение (58)/, имеет вид

непрерывна /2, c. 41/. Поэтому Jx≈const, так что условие эквивалентности для электрического напряжения Uxτ, приложенного к отрезку оси x длиной τ, равной шагу чередования пазов (фиг. 2), по аналогии с /3, с. 59, второе уравнение (58)/, имеет вид

Uxτ= ρxJxτ = ρΔJx2Δ+ρcJx2C, τ = 2(Δ+C). (9)

На указанных границах раздела непрерывна и касательная составляющая Ey вектора  электрической напряженности /2, с. 40/. Поэтому Ey≈const, так что условие эквивалентности для удельного (на единицу длины по оси Z) электрического тока iуτ, протекающего вдоль оси y через отрезок оси x длиной τ (фиг. 2), по аналогии с /3, с. 59, первое уравнение (58)/, имеет вид

электрической напряженности /2, с. 40/. Поэтому Ey≈const, так что условие эквивалентности для удельного (на единицу длины по оси Z) электрического тока iуτ, протекающего вдоль оси y через отрезок оси x длиной τ (фиг. 2), по аналогии с /3, с. 59, первое уравнение (58)/, имеет вид

iуτ= ρ

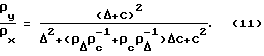

Умножив (9) на (10) и сократив Jx и Ey, получим выражение для отношения эквивалентных удельных сопротивлений (8):

Если найти производную от этого выражения по C и в соответствии с (8) приравнять ее к нулю, то получается уравнением C-Δ = 0, которое свидетельствует о наличии именно минимума у функции (11), достигаемого как раз при равенстве ширины пазов и зубцов (2C = 2Δ). Важно, что этом равенство не зависит от значений ρΔ и ρc. Следовательно, оно сохраняется независимо от материалов как сварного шва, так и пластин.

Оценим эффективность заявляемой модели (фиг. 1) на конкретном примере при следующих исходных данных, характерных для метрополитенов /1, c/ 14, 17, 18, 39/:

h = 80 мм, lк= 90 мм, Δ = 10 мм, (12)

1=3500 A, JΔ= 0,4 A/мм2.

Согласно (12) и (2)

lΔ= 875 мм, (13)

так что из (7) следует

lок(0)=795 мм.

С учетом (12), (13) и (5), например, при N=3 из (6) находим

lок(3)=266 мм.

Итак, согласно (14) и (15) у рассмотренного варианта ЭСКР, соответствующего фиг. 1, габаритная длина переходных пластин - lок(3) в 3 раза меньше аналогичной длины - lок(0) у прототипа. Это подтверждает высокую эффективность заявляемой полезной модели.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКОЕ СВАРНОЕ КОНТАКТНОЕ СОЕДИНЕНИЕ | 1996 |

|

RU2112303C1 |

| ПРЕДОХРАНИТЕЛЬ-РАЗЪЕДИНИТЕЛЬ | 1996 |

|

RU2118010C1 |

| ЗАМЕНЯЕМЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2112299C1 |

| ЗАМЕНЯЕМЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2112298C1 |

| КАЧАЮЩИЙСЯ РАЗЪЕДИНИТЕЛЬ | 1997 |

|

RU2125315C1 |

| ТРАНСФОРМАТОРНАЯ ПОДСТАНЦИЯ | 1997 |

|

RU2119219C1 |

| ПРЕДОХРАНИТЕЛЬ-РАЗЪЕДИНИТЕЛЬ | 1997 |

|

RU2125317C1 |

| СТЫКОВОЙ ЭЛЕКТРОСОЕДИНИТЕЛЬ КОНТАКТНОГО РЕЛЬСА | 2005 |

|

RU2296680C1 |

| СТОЛБОВАЯ (МАЧТОВАЯ) ТРАНСФОРМАТОРНАЯ ПОДСТАНЦИЯ | 1997 |

|

RU2121742C1 |

| НАТЯЖНОЙ ЗАЖИМ | 1998 |

|

RU2138109C1 |

Изобретение относится к электрическим многоамперным соединениям температурных стыков контактных рельсов, например, метрополитенов. В электросоединителе стыка контактного рельса, содержащем две электрически соединенные между собой проводниками одинаковые стальные переходные пластины толщиной D, поверхности которых подразделены на опорно-контактный и примыкающий к нему по прямой линии длиной lok контактный участки, где первый участок имеет вид прямоугольника длиной lok и шириной hok, а второй - вид прямоугольной трапеции с основаниями lok и lk<lok и высотой hk, при этом проводники электрически соединены с пластинами в пределах полосы шириной lk, соответствующей меньшему основанию упомянутой трапеции, а опорно-контактные участки целиком лежат на подошве рельса шириной h = hок+Δ и приварены к ней по своим периметрам швом с катетом Δ, пластины симметрично расположены относительно стыка рельса так, что их края шириной hоk параллельны и удалены друг от друга, а в не занятых указанными проводниками зонах опорно-контактных участков обе пластины снабжены обращенными дном в сторону стыка сквозными по толщине D равномерно чередующимися с шагом 4Δ открытыми пазами шириной 2Δ, стенки которых ориентированы под углом α к оси рельса и приварены к его подошве, причем  Такая конструкция уменьшает габариты, металлоемкость и электрическое сопротивление переходных пластин, а также повышает равномерность распределения тока по площади их сварных контактов с рельсом. 2 ил., 1 табл.

Такая конструкция уменьшает габариты, металлоемкость и электрическое сопротивление переходных пластин, а также повышает равномерность распределения тока по площади их сварных контактов с рельсом. 2 ил., 1 табл.

Электросоединитель стыка контактного рельса, содержащий две электрически соединенные между собой проводниками одинаковые стальные переходные пластины толщиной D, поверхности которых подразделены на опорно-контактный и примыкающий к нему по прямой линии длиной lок контактный участки, где первый участок имеет вид прямоугольника длиной lок и шириной hок, а второй - вид прямоугольной трапеции с основаниями lок и lк < lок и высотой hк, при этом проводники электрически соединены с пластинами в пределах полосы шириной lк, соответствующей меньшему основанию упомянутой трапеции, а опорно-контактные участки целиком лежат на подошве рельса шириной h = hок+Δ и приварены к ней по своим периметрам швом с катетом Δ, отличающийся тем, что пластины симметрично расположены относительно стыка рельса так, что их края шириной hок параллельны и удалены друг от друга, а в не занятых указанными проводниками зонах опорно-контактных участков обе пластины снабжены обращенными дном в сторону стыка сквозными по толщине D равномерно чередующимися с шагом 4Δ открытыми пазами шириной 2Δ, стенки которых ориентированы под углом α к оси рельса и приварены к его подошве, причем

| Быков Е.И | |||

| и др | |||

| Тяговые сети метрополитенов | |||

| - М.: Транспорт, 1987, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Токопроводящий рельсовый соединитель | 1988 |

|

SU1768416A1 |

| Рельсовое стыковое соединение | 1972 |

|

SU1169853A1 |

| US 4359599 A, 16.11.82 | |||

| US 4482782 A, 13.11.84 | |||

| DE 2950415 A1, 19.06.81 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ ВОДЫ | 2008 |

|

RU2378648C1 |

| US 4378909 A, 05.04.83. | |||

Авторы

Даты

1999-02-27—Публикация

1996-12-23—Подача