Изобретение относится к инструментальному производству, в частности к способам изготовления абразивного инструмента из алмазно-металлической композиции, и может быть также использовано в порошковой металлургии, например, при изготовлении изделий из композиционных материалов.

Известен способ изготовления абразивного инструмента, согласно которому исходную композицию порошков прессуют, а полученный брикет-заготовку подвергают спеканию, при этом операцию прессования порошков осуществляют с использованием ультразвуковых колебаний частотой 20 - 30 кГц, наложение которых проводят в двух взаимно перпендикулярных направлениях, применяя для этого два магнитострикционных преобразователя, работающих синхронно по фазе и на одной частоте, которую в процессе прессования у обоих преобразователей изменяют на 10 - 30% [1].

Данный способ имеет два существенных недостатка, первый из них заключается в том, что изготовленный инструмент обладает низкой износостойкостью. Это обусловлено тем, что спекание брикета-заготовки проводят без допрессовки и поэтому частицы исходной композиции плохо закрепляются одна относительно другой. Второй из недостатков заключается в том, что изготовленный инструмент имеет низкую плотность и неравномерное распределение частиц по объему. Это связано с тем, что процесс прессования осуществляется практически без наложения ультразвуковых колебаний на исходную композицию порошков и является следствием того, что синхронные колебания двух преобразователей, совершаемые на одной частоте и в двух взаимно перпендикулярных направлениях, демпфируют друг друга, а изменение частоты колебаний на 10 - 30%, т.е. до 9 кГц, выводит эти магнитострикционные преобразователи из эффективного и свойственного им режима работы, т.к. они рассчитаны строго на одну резонансную частоту и не имеют диапазона резонансных частот.

Таким образом, данный способ может быть охарактеризован как не обеспечивающий требуемого качества изготавливаемому абразивному инструменту.

Известен также способ изготовления абразивного инструмента, который в сравнении с вышеохарактеризованным способом за счет ряда свойственных ему технологических приемов, например за счет проведения допрессовки при спекании брикета-заготовки, обеспечивает получение абразивного инструмента более высокого качества.

Этот способ по количеству сходных существенных признаков, по технической сущности и положительному результату, достигаемому при его использовании, является наиболее близким к предлагаемому и принят в качестве прототипа.

Данный способ изготовления абразивного инструмента включает:

- приготовление алмазно-металлической композиции, осуществляемое путем подготовки смачивающего раствора, увлажнения смачивающим раствором дозированных навесок исходных порошков связки и алмазов и их смешивания;

- формование брикета-заготовки, проводимое в пресс-форме посредством прессования алмазно-металлической композиции и последующего ее нагрева, выполняемого под созданным давлением;

- формование абразивного инструмента, осуществляемое за счет проведения изотермической выдержки при конечной температуре нагрева брикета-заготовки, допрессовки брикета-заготовки и частичного охлаждения абразивного инструмента, при котором его охлаждают совместно с пресс-формой и выдерживают в это время под давлением допрессовки;

- извлечение абразивного инструмента из пресс-формы.

Согласно технологическим особенностям этого способа изготовления абразивного инструмента:

- в процессе приготовления алмазно-металлической композиции подготовку смачивающего раствора (как правило, 5 - 30% раствор глицерина в этаноле, т. е. в винном спирте), увлажнение и смешивание дозированных навесок исходных порошков связки и алмазов ведут последовательно в разных емкостях и при этом на проведение данных операций в случае использования скоростного смесителя затрачивается 14 - 29 мин (подготовка раствора 5 - 10 мин, увлажнение 1 - 3 мин, смешивание 4 - 10 мин, промежуточные операции 4 - 6 мин), а при использовании обычного смесителя (30 - 40 об/мин) только на смешивание порошков связки и алмазов требуется 24 - 48 ч;

- после размещения приготовленной алмазно-металлической композиции в пресс-форме и ее разравнивания, на что требуется не более 2 - 5 мин, осуществляют формование брикета-заготовки, т.е. прессование алмазно-металлической композиции, при котором давление прессования устанавливают равным 50 - 300 МПа (преимущественно 200 - 300 МПа), а выдержку под давлением проводят в течение 3 - 10 с;

- нагрев спрессованного брикета-заготовки, который выполняют в пресс-форме под созданным давлением прессования, осуществляют в течение 40 - 60 мин, т. е. со скоростью 11 - 27oC/мин, и нагревают его до температуры, составляющей 0,65 - 0,8 температуры плавления связки;

- при формовании абразивного инструмента изотеpмическую выдержку на конечной температуре нагрева брикета-заготовки выполняют в течение 30 - 60 мин, по истечении которых проводят допрессовку брикета-заготовки, создавая давление 5 - 280 МПа (преимущественно 70 - 280 МПа);

- охлаждение абразивного инструмента ведут в два этапа, на первом из которых его охлаждают до температуры 700 - 500oC совместно с пресс-формой и под давлением допрессовки брикета-заготовки, а на втором этапе - пресс-форму извлекают из пресса, помещают ее в "холодильник" и охлаждают ее совместно с абразивным инструментом потоком воздуха или воздушно-водяной смеси до комнатной температуры;

- извлечение абразивного инструмента из пресс-формы проводят посредством его выпрессовывания.

Следует отметить, что при реализации данного способа изготовления абразивного инструмента используются пресс-формы, стойкость которых ограничивается изготовлением не более 100 - 150 брикет-заготовок [2].

Однако и этот способ изготовления абразивных инструментов имеет ряд существенных недостатков.

Во-первых, на стадии приготовления алмазно-металлической композиции:

- исходные порошки вследствие разнообразных причин имеют поверхностные загрязнения (жиры, пыль) и окисные пленки, в результате чего закрепление частиц алмазов в связке изготавливаемого абразивного инструмента происходит за счет их механического защемления. Естественно, что в этом случае при работе абразивного инструмента алмазы достаточно быстро выпадают из связки, и коэффициент их использования, как правило, не превышает 10 - 15%;

- при смешивании навесок порошков связки и алмазов внутри наклонно установленной емкости вследствие их чисто механического перемещения, осуществляемого под воздействием вращающегося вала, снабженного поперечно расположенными элементами (лопастями), не достигается максимально возможной равномерности распределения алмазов по всему объему композиции;

- при приготовлении смачивающего раствора из-за ряда специфических свойств глицерина и этанола и их чисто механического перемешивания не удается добиться равномерного распределения "капелек" глицерина в спирте, которые к тому же имеют сравнительно большие размеры. В результате этого в значительной степени снижается качество увлажнения порошков связки и алмазов, чему также способствует и то незначительное количество смачивающего раствора, которое рекомендуется применять для приготовления алмазно-металлической композиции.

Во-вторых, на стадии формования брикета-заготовки:

- значительные силы трения, возникающие как непосредственно между частицами алмазно-металлический композиции, так и между поверхностью пресс-формы и частицами алмазно-металлической композиции, приводят к тому, что брикет-заготовка получается неравномерно пропрессованным, имеет напряженно-застойные зоны и пористость в пределах 10 - 15%;

- используемые высокие давления прессования алмазно-металлической композиции (до 300 МПа) обуславливают большую материалоемкость пресс-формы, резко снижают ее срок службы и достаточно часто приводят к растрескиванию (дроблению) алмазов;

- низкая скорость нагрева брикета-заготовки 11,7 - 21,6oC/мин (продолжительность нагрева 40 - 60 мин) приводит к частичному окислению и графитизации алмазов и значительному расходу электроэнергии, а высокое давление прессования (до 300 МПа), сохраняемое при нагреве брикета-заготовки, усугубляет процесс разрушения алмазов;

- применяемая конечная температура нагрева брикета-заготовки, соответствующая 0,65 - 0,8 температуры плавления связки и приводящая связку в твердо-жидкое состояние, не позволяет добиться максимально возможной активности межфазного взаимодействия алмазов и связки.

В-третьих, на стадии формования абразивного инструмента:

- изотеpмическая выдержка при конечной температуре нагрева брикета-заготовки, продолжительностью в 30 - 60 мин не только усугубляет процесс окисления и графитизации алмазов, вследствие чего снижается прочность их закрепления в связке, но и вызывает структурные изменения алмазов, из-за чего могут возникнуть значительные напряжения, приводящие к трещинам, расслоениям и разрушениям;

- используемое давление допрессовки (преимущественно 70 - 280 МПа) является очень большим и усугубляет структурные изменения алмазов;

- охлаждение абразивного инструмента на 1-м этапе до 700 - 500oC, а на 2-м этапе - до комнатной температуры в "холодильнике" под воздействием потока воздуха или воздушно-водяной смеси не только создает травмоопасные ситуации, т. к. пресс-форма в момент ее размещения в "холодильнике" имеет температуру 700 - 500oC, но и приводит к возникновению в абразивном инструменте остаточных напряжений.

В-четвертых, на стадии извлечения абразивного инструмента из-за часто возникающего его припекания к пресс-форме необходимо создавать давление выпрессовки в пределах 15 - 25 МПа, которое в силу своих величин в большинстве случаев приводит к деформации абразивного инструмента и пресс-формы.

Вследствие вышеперечисленных недостатков абразивный инструмент, изготовленный с применением технологии известного способа, характеризуется не достаточно высокими прочностью, износостойкостью и кромкостойкостью, которые актуальны, например, при обработке высокопрочной керамики, и низкой вибростойкостью, которая является наиболее важной характеристикой абразивного инструмента при его использовании в процессах ультразвуковой обработки различных материалов.

Кроме того, в результате использования дорогостоящего, крупногабаритного и энергоемкого оборудования (скоростной смеситель, гидравлические прессы, развивающие давление в 500 МПа, пресс-печи и т. п.), низкой стойкости пресс-форм, а также необходимости наличия "холодильника" и значительной продолжительности всего процесса в целом (несколько часов), абразивный инструмент, изготовленный по известной технологии, имеет достаточно высокую себестоимость, что также является недостатком данного способа изготовления абразивного инструмента.

Целью предлагаемого изобретения является повышение физико-механических и эксплуатационных свойств абразивного инструмента и снижение его себестоимости.

Поставленная цель достигается за счет видоизменения механизма и оптимизации технологии изготовления абразивного инструмента.

Для достижения поставленной цели в способе изготовления абразивного инструмента, включающем приготовление алмазно-металлической композиции, осуществляемое путем подготовки смачивающего раствора, увлажнения смачивающим раствором дозированных навесок исходных порошков связки и алмазов и их смешивание в емкости, формование брикета-заготовки, проводимое в пресс-форме посредством прессования алмазно-металлической композиции и последующего ее нагрева, выполняемого под созданным давлением, формование абразивного инструмента, осуществляемое за счет последовательного проведения изотермической выдержки при конечной температуре нагрева брикета-заготовки, допрессовки брикета-заготовки и частичного охлаждения абразивного инструмента, при котором его охлаждают совместно с пресс-формой и выдерживают в это время под давлением допрессовки, и извлечение абразивного инструмента из пресс-формы, согласно изобретению приготовление алмазно-металлической композиции, формование брикета-заготовки, формование абразивного инструмента и его извлечение из пресс-формы осуществляют с использованием ультразвуковых колебаний, наложение которых при приготовлении алмазно-металлической композиции и извлечении абразивного инструмента из пресс-формы проводят в непрерывном режиме излучения на частоте 22 - 44 кГц с интенсивностью 1,0 - 2,5 Вт/см2 и амплитудой 12 - 25 мкм, а при формовании брикета-заготовки и формовании абразивного инструмента - в импульсном режиме излучения на частоте 18 - 22 кГц с амплитудой 3 - 10 мкм, причем наложение ультразвуковых колебаний при формовании брикета-заготовки осуществляют с интенсивностью 40 - 50 Вт/см2, длительностью импульса излучения 2 - 5 с и длительностью паузы между импульсами 0,25 - 1,0 с, а при формовании абразивного инструмента - с интенсивностью 25 - 35 Вт/см2, длительностью импульса излучения 0,5 - 1,0 с и длительностью паузы между импульсами 1,5 - 3,0 с, при этом подготовку смачивающего раствора, увлажнение и смешивание навесок порошков связки и алмазов проводят одновременно в общей для них емкости в течение 2 - 5 мин, а смачивающий раствор готовят из расчета 1,2 - 2,0 объема на один объем навесок, давление прессования при формовании брикета-заготовки устанавливают равным 6 - 10 МПа, а при его допрессовке - равным 1 - 3 МПа, нагрев брикета-заготовки проводят со скоростью 80 - 135oC/мин и нагревают его до температуры плавления связки, изотермическую выдержку ведут в течение 3 - 5 мин, а частичное охлаждение абразивного инструмента - до 220 - 85oC, по достижении которой его выпрессовывают из пресс-формы, накладывая при этом ультразвуковые колебания одновременно на абразивный инструмент и на пресс-форму и создавая давление выпрессовки, равное 1,5 - 3,0 МПа.

В связи с тем что при проведении патентно-информационного поиска и анализа предлагаемого способа не было обнаружено технических решений, имеющих признаки, сходные с признаками, отличающими предлагаемый способ от прототипа, заявляемое техническое решение удовлетворяет критерию "существенные отличия". Оно удовлетворяет также и критерию "положительный эффект", поскольку имеющиеся существенные отличия при реализации данного способа обеспечивают получение абразивного инструмента с более высокими физико-механическими и эксплуатационными свойствами при его меньшей себестоимости, нежели чем в известном способе изготовления абразивного инструмента.

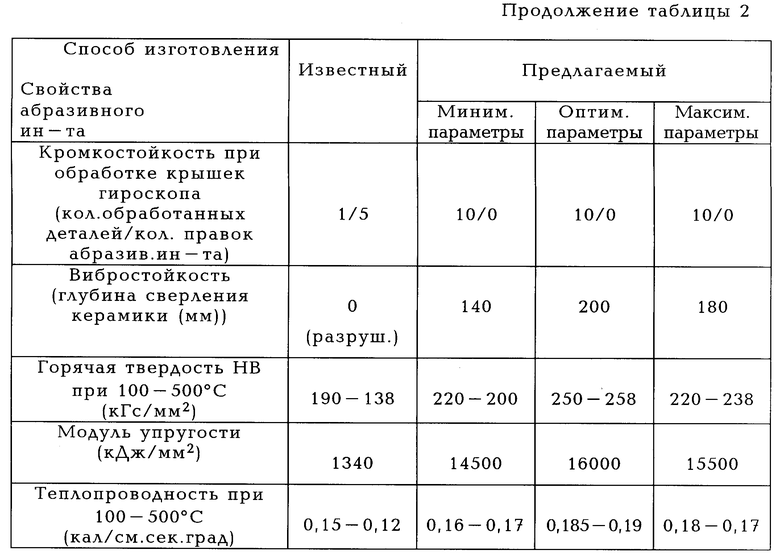

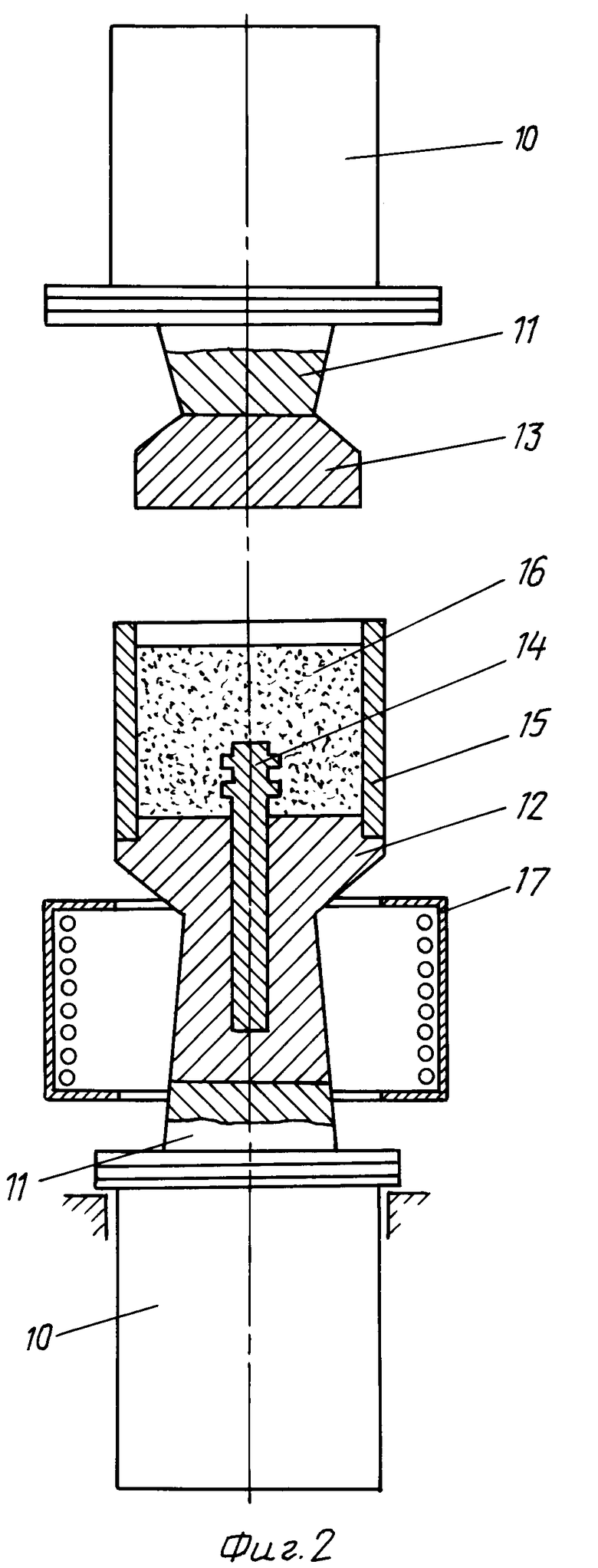

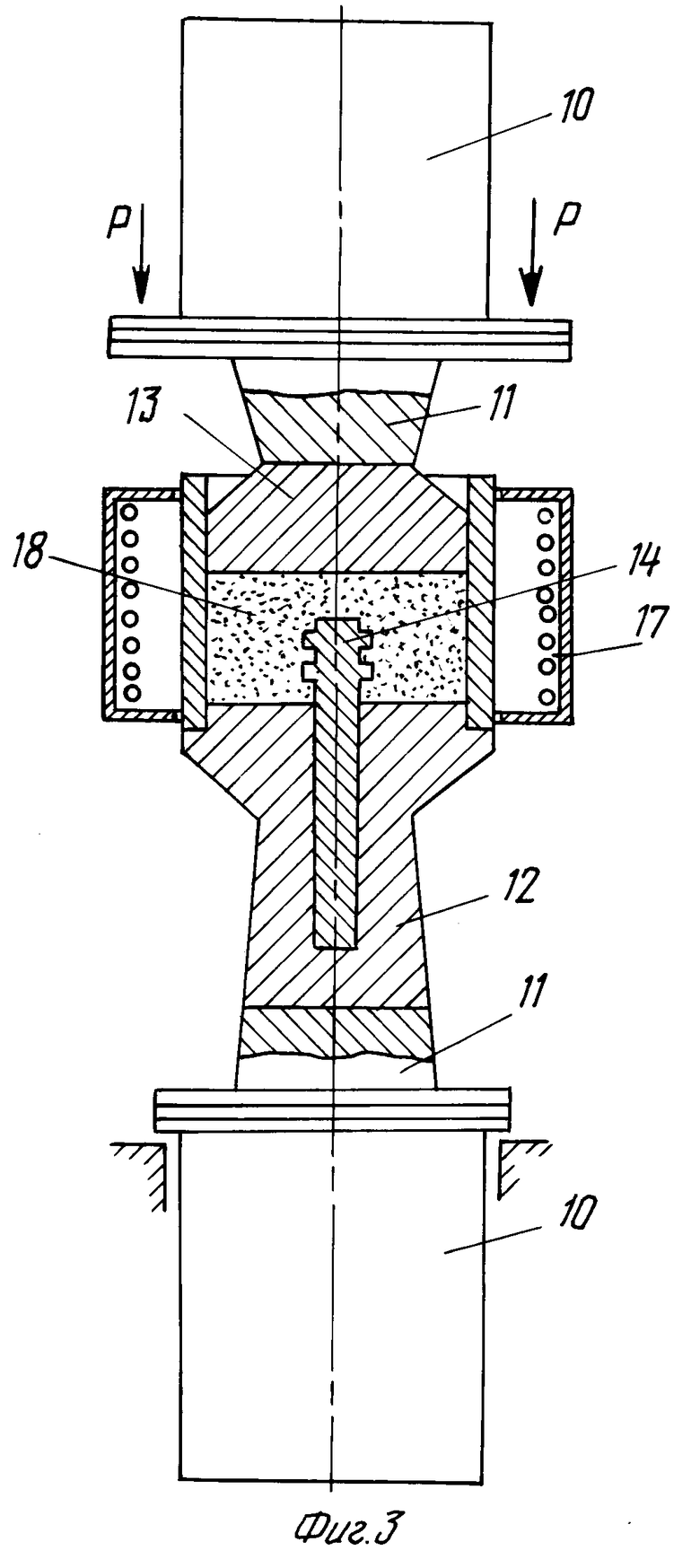

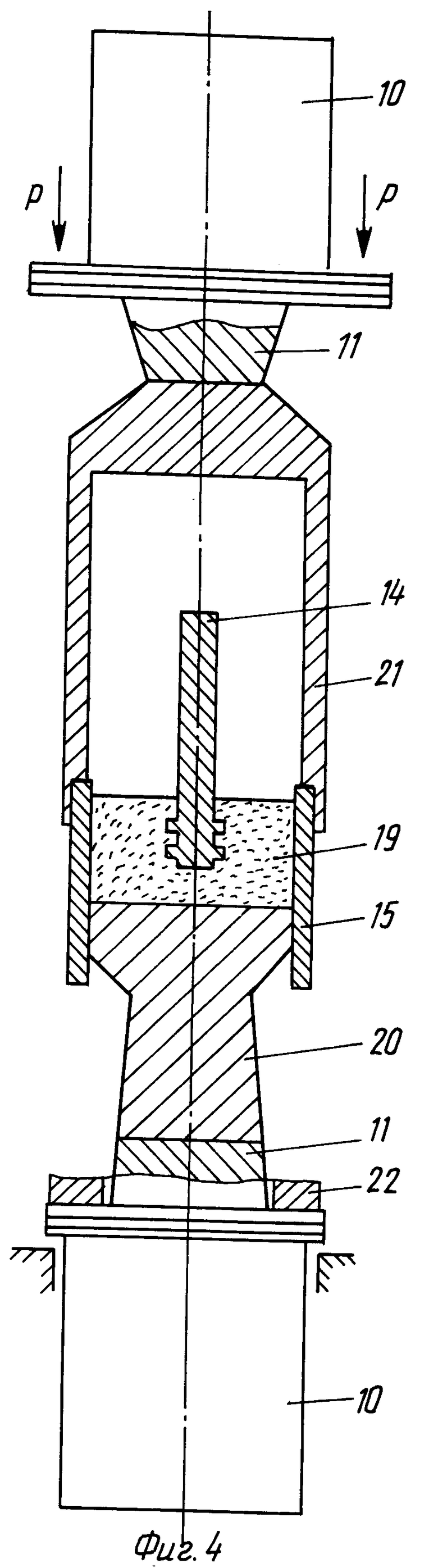

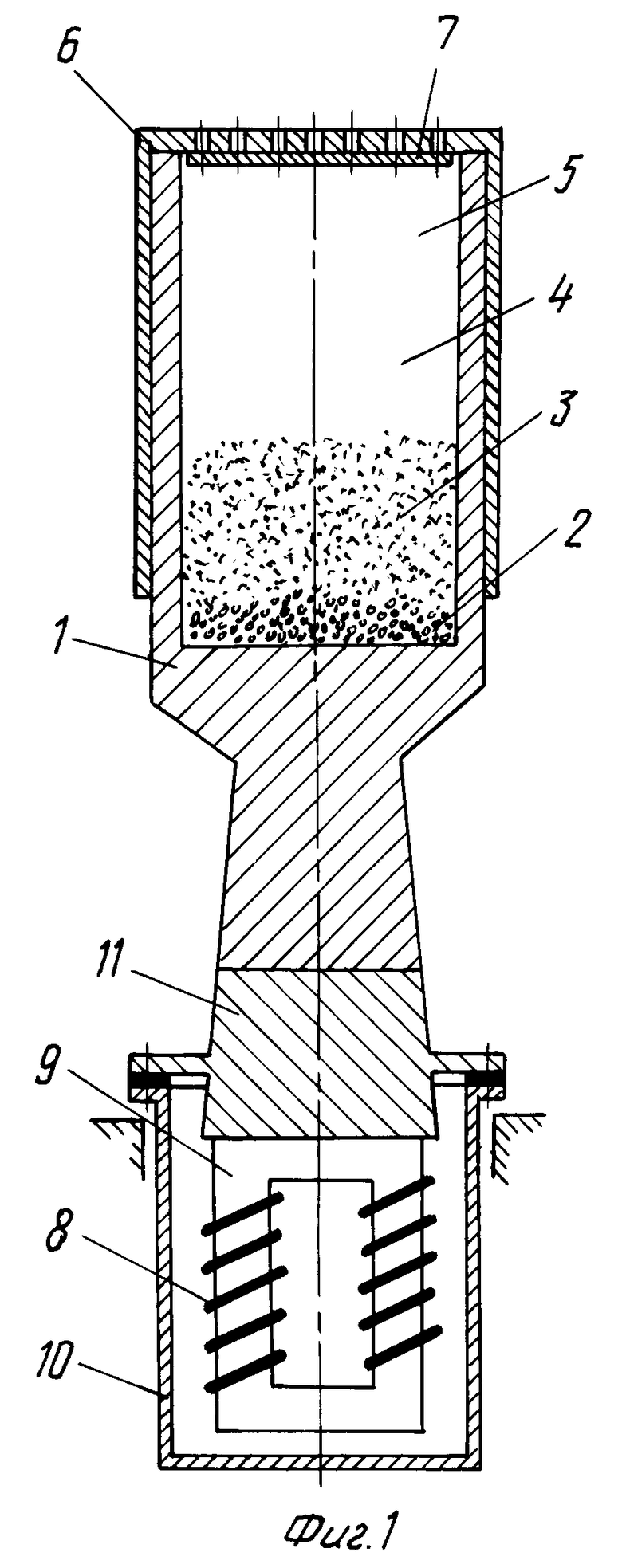

Предлагаемый способ изготовления абразивного инструмента поясняется чертежами, на которых схематично представлены ультразвуковые устройства для приготовления алмазно-металлической композиции (фиг. 1), для формования брикета-заготовки и формования абразивного инструмента (фиг. 2, 3) и для извлечения абразивного инструмента из пресс-формы (фиг. 4).

Предлагаемый способ изготовления абразивного инструмента в общем случае его воспроизведения осуществляется следующим образом.

Перед приготовлением алмазно-металлической композиции по известным методикам (см, например, [2] с.39-41), исходя из габаритных размеров и количества изготавливаемых абразивных инструментов, производят расчет необходимой массы порошков связки и алмазов. По полученным данным определяют суммарный объем одной дозированной навески порошка связки и одной дозированной навески порошка алмазов, а по нему, учитывая соотношение 1,2 - 2,0 объема смачивающего раствора на один вышеуказанный суммарный объем навесок, рассчитывают объемы глицерина и этанола как на одну суммарную навеску порошков связки и алмазов, так и на всю их массу, которые потребляются для приготовления 5 - 30% раствора глицерина в этаноле, т.е. для приготовления смачивающего раствора.

Затем, используя соответствующее вспомогательное оборудование, производят дозировку порошков связки и алмазов, глицерина и этанола. Для изготовления, например, одного абразивного инструмента в полость (см. фиг. 1) стаканообразного волновода 1 ультразвуковой колебательной системы практически в любой последовательности вводят по одной дозированной навеске каждого из исходных компонентов алмазно-металлической композиции и по одному дозированному объему глицерина и этанола. Например, их вводят в такой последовательности: навеска порошка алмазов 2, навеска порошка связки 3, объем этанола 4 и объем глицерина 5.

После этого полость волновода 1 закрывают перфорированной крышкой 6, выполненной в виде стакана и снабженной металлической проволочной сеткой 7, размер ячеек которой несколько меньше размера частиц связки и алмазов, и включают ультразвуковой генератор (на чертеже не показан), который предварительно подготовлен к работе в непрерывном режиме излучения на частоте 22 - 44 кГц с интенсивностью 1,0 - 2,5 Вт/см2 и амплитудой 12 - 25 мкм. При поступлении напряжения резонансной частоты на обмотку возбуждения 8 магнитосрикционного преобразователя 9, размещенного в герметичном охлаждаемом корпусе 10, магнитострикционный преобразователь возбуждается и начинает совершать колебания с ультразвуковой частотой, которые усиливаются концентратором 11 и им же передаются волноводу 1, вследствие чего массивное дно волновода совершает продольные колебания, а его тонкие стенки совершают изгибно-продольные колебания.

Под воздействием ультразвуковых колебаний волновода 1 каждая из частиц связки и алмазов, соприкасающаяся с колеблющейся поверхностью волновода, получает импульс для своего передвижения, а соприкасаясь и соударяясь с другой частицей, передает ей часть своей энергии и, тем самым, приводит ее в движение. В это время в этаноле и в глицерине возникают развитая кавитация и акустические потоки высоких скоростей, которые в своем совокупном действии усиливают интенсивность хаотического передвижения частиц связки и алмазов. В результате возникновения развитой кавитации и акустических потоков, а также хаотического передвижения частиц связки алмазов в полости волновода 1 начинаются интенсивные процессы перемешивания глицерина с этанолом, смешивания частиц алмазов со связкой, а также и увлажнения частиц связки и алмазов. Кроме того, за счет кавитации и акустических потоков с поверхности частиц связки и алмазов отделяются имеющиеся на них загрязнения (пыль, жиры, окисная пленка), которые практически сразу же выносятся на поверхность смачивающего раствора. Причем ультразвуковое "перемешивание" исходных компонентов алмазно-металлической композиции способствует приданию алмазам изометрической формы и гладкой поверхности (это справедливо и для последующих ультразвуковых воздействий), а такие алмазы имеют прочность на 20 - 30% выше исходной.

По истечении 2 - 5 мин, которых вполне достаточно для обеспечения равномерного перемешивания глицерина с этанолом, смешивания алмазов со связкой и их увлажнения, выключают ультразвуковой генератор и переворачивают на 180o ультразвуковую колебательную систему. В результате этого излишки смачивающего раствора сливаются через ячейки сетки 7 и отверстия крышки 6, а вся приготовленная алмазно-металлическая композиция остается в полости волновода 1 и, следовательно, в полости крышки 6.

Для проведения формования брикета-заготовки и формования абразивного инструмента используют две ультразвуковые колебательные системы, которые подсоединены к одному ультразвуковому генератору (на чертежах не показан), расположены (см. фиг. 2 и 3) соосно одна над другой и состоят из тех же узлов, что и колебательная система, применяемая для приготовления алмазно-металлической композиции, отличаясь от нее только формой выполнения и габаритными размерами волноводов 12 и 13.

Перед началом формования брикета-заготовки (см. фиг. 2 - исходное положение верхней колебательной системы) в осевое отверстие волновода 12 (на чертеже позицией не отмечено) вставляют оправку 14 будущего абразивного инструмента, а на его излучающем торце устанавливают (жестко закрепляют) пресс-форму 15, представляющую собой полый цилиндр. После этого приготовленную алмазно-металлическую композицию 16 из полости волновода 1 посредством крышки 6 переносят в полость пресс-формы 15, разравнивают ее, опускают верхнюю колебательную систему, устанавливают ее так, чтобы торец волновода 13 вошел в полость пресс-формы 15, и поднимают индуктор 17 (см. фиг. 3), располагая его в рабочем положении, затем включают ультразвуковой генератор (предварительно подготовлен к работе: режим излучения - импульсный, длительность импульса излучения 2 - 5 с; длительность паузы между импульсами 0,25 - 1,0 с; частота 18 - 22 кГц; интенсивность 40 - 50 Вт/см2; амплитуда 3 - 10 мкм), а волноводу 13 посредством, например, гидравлического пресса через фланец колебательной системы сообщают поступательное движение, создавая усилия прессования, равное 6 - 10 МПа. Поступательное движение волновода 13 прекращают в тот момент времени, когда давление прессования алмазно-металлической композиции достигло своего требуемого значения. В процессе формования брикета-заготовки при поступлении напряжения на обмотки возбуждения магнитострикционных преобразователей верхней и нижней колебательных систем магнитострикционные преобразователи возбуждаются и начинают совершать колебания с ультразвуковой частотой, которые усиливаются концентраторами 11 и ими же передаются волноводам 12 и 13, вследствие чего волноводы 12 и 13 начинают совершать продольные колебания, а пресс-форма 15 изгибно-продольные, которые и передаются прессуемой алмазно-металлической композиции. Под воздействием этих колебаний, энергия которых поглощается частицами связки и алмазами, устраняется коагуляция отдельных частиц, в значительной степени снижается трение между ними, удаляются напряженно-застойные зоны, неравномерность пропрессовки и воздушные поры, в результате чего уплотнение частиц связки и алмазов достигает своих максимально возможных значений.

В тот момент времени, когда давление прессования алмазно-металлической композиции достигло своего максимального значения, включают индуктор 17 и начинают нагрев брикета-заготовки 18, сохраняя при этом все параметры ультразвукового воздействия. Скорость нагрева брикета-заготовки устанавливают равной 80 - 135oC/мин и нагревают его до температуры плавления связки, на что при указанной скорости нагрева требуется 8 - 14 мин. В процессе нагрева брикета-заготовки и по мере приближения его температуры к температуре плавления связки и достижения ее (температуру измеряют, например, с помощью термопары) частицы связки переходят последовательно из твердого состояния в твердо-жидкое, из него в жидко-твердое, а затем в жидкое состояние. В течение этого времени давление, созданное для прессования алмазно-металлической композиции, постепенно снижается из-за уменьшения объема прессуемой массы и к моменту достижения ею жидкого состояния становится равным нулю. В то же время, т.е. во время нагрева брикета-заготовки, под воздействием ультразвуковых колебаний в связке, находящейся в твердом и твердо-жидком состоянии, происходят практически все те же явления, что и в процессе формования (прессования) брикета-заготовки, когда весь объем связки находится в твердом состоянии. Когда же некоторые частицы связки находятся в жидко-твердом, а некоторые в жидком состоянии, то ультразвуковые колебания, вызывая в расплаве связки развитую кавитацию и акустические потоки, препятствуют активизации окисления, графитизации и структурным изменениям алмазов, поддерживают равномерное распределение алмазов по объему связки, активизируют межфазное взаимодействие алмазов и связки и благоприятно влияют на их смачивание.

При достижении брикетом-заготовкой температуры плавления связки проводят изотермическую выдержку, продолжительность которой обеспечивает переход всем частицам связки в жидкое состояние и составляет 3 - 5 мин. Во время изотермической выдержки ультразвуковые колебания, обеспечивая в расплаве связки развитую кавитацию и акустические потоки, создают те же положительные эффекты, что и вышеприведенные.

По истечении времени изотермической выдержки начинается стадия формования абразивного инструмента. Для ее осуществления выключают индуктор 17, опускают его вниз в исходное положение, а волноводу 13 верхней колебательной системы вновь сообщают поступательное движение и тем самым создают давление допрессовки брикета-заготовки, равное 1 - 3 МПа. При этом верхнюю и нижнюю ультразвуковые колебательные системы, сохраняя их импульсные режимы работы, частоту и амплитуду колебаний, переводят на интенсивность 25 - 35 Вт/см2, а длительность излучения импульса и длительность паузы между импульсами устанавливают равными соответственно 0,5 - 1,0 с и 1,5 и 3,0 с.

В результате проведения данных операций начинается охлаждение пресс-формы 15 и находящейся в ней абразивно-металлической массы, т.е. начинается процесс кристаллизации расплава связки, в течение которого под воздействием ультразвуковых колебаний время зарождения центров кристаллизации существенно сокращается, зарождающиеся и растущие кристаллы материала связки диспергируются, а связка, в конечном счете, приобретает равномерную мелкозернистую структуру, обеспечивая при этом максимально возможную степень закрепления алмазов в связке и отсутствие остаточных напряжений. Охлаждение допрессованного брикета-заготовки, а фактически уже абразивного инструмента, ведут (на воздухе, под струей воздуха или под воздушно-водяной струей) до температуры 220 - 85oC, создавая тем самым не только благоприятные условия для процесса кристаллизации и формования абразивного инструмента, но и исключая в последующем возможность создания травмоопасных (прижоги) ситуаций.

После того как допрессованный брикет-заготовка 18, а фактически уже абразивный инструмент 19, охладился до температуры 220 - 85oC, выключают ультразвуковой генератор, вследствие чего волноводы 12 и 13 перестают совершать колебания ультразвуковой частоты, и снимают давление допрессовки, для чего верхнюю колебательную систему, возвращая ее в исходное положение, поднимают вверх. Затем с волновода 12 снимают пресс-форму 15 (следует отметить, что до этого момента колебательные системы могут продолжать работать), переносят ее в место расположения второй пары ультразвуковых колебательных систем (см. фиг. 4), находящихся в исходном положении (верхняя колебательная система поднята), переворачивают на 180o и устанавливают ее на волновод 20 таким образом, чтобы торцевая плоскость абразивного инструмента 19 расположилась на излучающем торце этого волновода. После этого включают ультразвуковой генератор (на чертеже не показан), а волновод 21 верхней колебательной системы вводят в механический контакт с пресс-формой 15 и посредством, например, гидравлического пресса через фланец колебательной системы сообщают ему поступательное движение вниз, создавая тем самым давление выпрессовки, которое выдерживают равным 1 - 3 МПа.

Перед включением ультразвукового генератора его предварительно настраивают на работу в непрерывном режиме излучения на частоте 22 - 44 кГц с интенсивностью 1,0 - 2,5 Вт/см2 и амплитудой 12 - 25 мкм. При поступлении напряжения на обмотки возбуждения магнитострикицонных преобразователей верхней и нижней колебательных систем магнитострикционные преобразователи возбуждаются и начинают совершать колебания с ультразвуковой частотой, которые усиливаются концентраторами 11 и ими же передаются волноводам 20 и 21, вследствие чего волновод 20 начинает совершать продольные колебания, а рабочая часть волновода 21 изгибно-продольные, которые и передаются пресс-форме 15.

При поступательном движении волновода 21 пресс-форма 15 "снимается" с абразивного инструмента 19, а ультразвуковое воздействие при этом обеспечивает значительное снижение сил контактного трения между ними, благоприятно сказывается в момент "отрыва" абразивного инструмента от пресс-формы и снимает остаточные напряжения как в пресс-форме, так и в абразивном инструменте, вследствие чего последний из них не подвергается деформации. После того как абразивный инструмент полностью "вышел" из пресс-формы, она падает вниз на амортизатор 22, а абразивный инструмент остается на волноводе. С падением пресс-формы выключают ультразвуковой генератор, верхнюю колебательную систему возвращают в исходное положение, а абразивный инструмент 19 снимают с волновода 20 и переносят его в зону охлаждения, где он (на воздухе или под струей воздуха, или под струей воздушно-водяной смеси) охлаждается до комнатной температуры.

После того как изготовлен первый абразивный инструмент или несколько раньше (это возможно при использовании более чем двух колебательных систем), приступают к изготовлению следующего инструмента.

При осуществлении предлагаемого способа изготовления абразивного инструмента необходимо строго соблюдать его технологические режимы, т.к. только они обеспечивают решение поставленной задачи и в первую очередь, в части физико-механических и эксплуатационных свойств изготавливаемого абразивного инструмента.

Наложение ультразвуковых колебаний в процессе приготовления алмазно-металлической композиции преследует одновременно решение нескольких задач, основными из которых являются: перемешивание глицерина с этанолом, т.е. подготовка смачивающего раствора, смешивание порошков связки и алмазов, очистка их от поверхностных загрязнений (жиры, пыль, окисная пленка) и равномерное увлажнение их смачивающим раствором.

В данном случае наиболее целесообразным представляется наложение ультразвуковых колебаний в непрерывном режиме излучения, т.к. это в сравнении с импульсным режимом излучения позволяет несколько сократить продолжительность приготовления алмазно-металлической композиции.

В связи с тем, что решение указанных задач обеспечивается за счет создания в приготовляемом смачивающем растворе интенсивных акустических потоков и за счет создания в нем же развитой кавитации, частота ультразвуковых колебаний, их интенсивность и амплитуда, которые в данном случае тесно взаимосвязаны между собой, имеют первостепенное значение.

Экспериментально установлено, что для предлагаемой технологии приготовления алмазно-металлической композиции наиболее эффективными являются частота 22 - 44 кГц, интенсивность 1,0 - 2,5 Вт/см2 и амплитуда 12 - 25 мкм.

Предлагаемый диапазон частот ультразвуковых колебаний (22 - 44 кГц) обусловлен тем, что при частоте ниже 22 кГц получает развитие процесс диффузии парогазовой смеси в кавитационный пузырек, что препятствует его быстрому захлопыванию, а радиус кавитационного пузырька возрастает настолько, что при его захлопывании резко снижается эффективность очистки порошков связки и алмазов от поверхностных загрязнений, в результате чего увеличивается продолжительность процесса приготовления алмазно-металлической композиции. Применение частоты более 44 кГц также нецелесообразно, т.к. в этом случае кавитационный пузырек не успевает вырасти до нужных размеров и его "энергетические" возможности при захлопывании значительно снижаются и, кроме того, в нем остается парогазовая смесь, а это все отрицательно сказывается не только на продолжительность процесса, но и на качестве получаемого результата, в частности, на равномерности распределения глицерина в этаноле и на равномерности расположения алмазов в объеме порошка связки. Оптимальной представляется частота 30 - 35 кГц.

Предлагаемый диапазон интенсивности ультразвуковых колебаний (1,0 - 2,5 Вт/см2) обусловлен тем, что при интенсивности менее 1,0 Вт/см2 не удается удалить окисную пленку с поверхности порошков связки и алмазов, что отрицательно влияет на качество изготавливаемого абразивного инструмента, а создаваемые в приготовленном смачивающем растворе акустические потоки не имеют требуемых скоростей (≈ 50 м/с), что отрицательно сказывается не только на продолжительности процесса, но и на качестве перемешивания глицерина с этанолом и порошков связки и алмазов и, следовательно, на качестве абразивного инструмента. Применение интенсивности более 2,5 Вт/см2 нецелесообразно, т.к. во-первых, для удаления окисных пленок этой интенсивности вполне достаточно и дальнейшее ее увеличение не способствует повышению получаемого результата, а во-вторых, при этой интенсивности создаваемые акустические потоки имеют скорость в пределах ≈ 400 м/с, которой вполне достаточно для эффективного перемешивания глицерина с этанолом и для перемешивания порошков связки и алмазов. Оптимальной представляется интенсивность 1,75 - 2,25 Вт/см2.

Предлагаемый диапазон амплитуды ультразвуковых колебаний (12 - 25 мкм) обусловлен тем, что при амплитуде менее 12 мкм в приготовляемом смачивающем растворе не создаются акустические потоки с требуемой скоростью (≈ 50 м/с), что, как было показано выше, отрицательно сказывается на качестве абразивного инструмента. Применение амплитуды, в своих значениях превышающей 25 мкм, нецелесообразно, поскольку акустические потоки при амплитуде в 25 мкм уже имеют достаточную скорость (≈ 400 м/с) и ее дальнейшее увеличение не приводит к соответствующему повышению качества абразивного инструмента. Оптимальной представляется амплитуда 18 - 20 мкм.

Эффективность процесса приготовления алмазно-металлической композиции в значительной степени зависит от его продолжительности и от того количества смачивающего раствора, которое приготовляется.

Экспериментально установлено, что для заявляемой технологии приготовления алмазно-металлической композиции наиболее эффективно подготовку смачивающего раствора, т.е. перемешивание глицерина с этанолом, увлажнение и смачивание навесок порошков связки и алмазов проводить в течение 2 - 5 мин, а смачивающий раствор готовить из расчета 1,2 - 2,0 объема на один объем навесок.

Предлагаемый диапазон подготовки смачивающего раствора, увлажнения и смешивания навесок порошков связки и алмазов (2 - 5 мин), проводимых одновременно и в общей для них емкости, что позволяет сократить продолжительность процесса приготовления алмазно-металлической композиции, обусловлен тем, что в течение времени меньшем 2 мин не удается достичь равномерного распределения глицерина в объеме этанола, а алмазов - в объеме порошка связки, и это в последующем отрицательно сказывается на свойствах изготавливаемого абразивного инструмента. Проведение же указанных операций в течение времени, превышающем 5 мин, приводит только к увеличению продолжительности процесса, поскольку не дает алмазно-металлической композиции значительного преимущества в качестве в сравнении с той алмазно-металлической композицией, которая была приготовлена за 5 мин. Оптимальной представляется продолжительность 3,5 - 4,5 мин.

Предлагаемый диапазон количества смачивающего раствора, необходимого для приготовления алмазно-металлической композиции (1,2 - 2,0 объема раствора на 1 объем навесок порошков связки и алмазов) обусловлен тем, что при соотношении объемов мене 1,2 не достигается требуемая равномерность перемешивания глицерина с этанолом и смешивания порошков связки и алмазов и, кроме того, не удается удалить с зеркала смачивающего раствора всплывшие загрязнения (отделены от поверхностей частиц порошков связки и алмазов), что в последующем отрицательно сказывается на свойствах абразивного инструмента. Применение же соотношения вышеуказанных объемов, превышающего 2,0, нецелесообразно и приводит к неоправданному расходу исходных компонентов смачивающего раствора, поскольку уже при соотношении объемов равном 2 загрязнения, всплывшие на поверхность смачивающего раствора, легко от него отделяются, а перемешивание глицерина с этанолом и смешивание порошков связки и алмаза достигает требуемой равномерности. Оптимальным представляется соотношение объемов 1,5 - 1,8.

Наложение ультразвуковых колебаний в процессе формования из алмазно-металлической композиции брикета-заготовки устраняет трение между ними, снижает давление прессования, снимает неравномерность пропрессовки, удаляет напряженно-застойные зоны и поры воздуха.

В данном случае наиболее целесообразным представляется наложение ультразвуковых колебаний в импульсном режиме излучения, т.к. это в сравнении с непрерывным режимом излучения обеспечивает более быстрое и более качественное удаление напряженно-застойных зон и пор воздуха.

Экспериментально установлено, что для заявляемой технологии формования брикета-заготовки наиболее эффективными являются частота 18 - 22 кГц, интенсивность 40 - 50 Вт/см2, амплитуда 3 - 10 мкм, длительность импульса излучения 2 - 5 с и длительность паузы между импульсами 0,25 - 1,0 с.

Предлагаемый диапазон частот ультразвуковых колебаний (18 - 22 кГц) обусловлен тем, что на частотах менее 18 кГц используемое оборудование создает уровень шумов, который значительно превышает санитарные нормы, в то время как ультразвуковые колебания с частотой более 22 кГц не способствуют, например, дальнейшему снижению коэффициента трения между частицами алмазно-металлической композиции, и он остается на том же уровне, который был достигнут на частоте 22 кГц. Оптимальной представляется частота 19,5 - 20,5 кГц.

Предлагаемый диапазон интенсивности ультразвуковых колебаний (40 - 50 Вт/см2) обусловлен тем, что при интенсивности менее 40 Вт/см2 из-за значительных потерь ультразвуковой энергии, являющихся следствием того, что алмазно-металлическая композиция состоит из отдельных частиц порошков связки и алмазов, не удается в полной мере устранить напряженно-застойные зоны и поры воздуха, в результате чего изготавливаемый абразивный инструмент имеет значительную пористость, что крайне нежелательно. При интенсивности, равной 50 Вт/см2, напряженно-застойные зоны и поры воздуха в алмазно-металлической композиции полностью устраняются, и поэтому использование ультразвуковых колебаний с интенсивностью свыше 50 Вт/см2 не представляется целесообразным, поскольку не приводит к увеличению достигаемого положительного эффекта. Оптимальной представляется интенсивность 45 - 48 Вт/см2.

Предлагаемый диапазон амплитуды ультразвуковых колебаний (3 - 10 мкм) обусловлен теми же причинами, что и интенсивность ультразвуковых колебаний. Оптимальной представляется амплитуда 6 - 8 мкм.

Предлагаемый диапазон длительности импульса излучения ультразвуковых колебаний (2 - 5 с) обусловлен тем, что при длительности импульса излучения менее чем 2 с процессы разрушения в алмазно-металлической композиции напряженно-застойных зон, удаления пор воздуха и устранения неравномерности пропрессовки не завершаются полностью и вследствие этого изготавливаемый абразивный инструмент не приобретает требуемых от него свойств. Длительность импульса излучения, равная 5 с, является достаточной для того, чтобы за это время указанные процессы прошли полностью, и поэтому дальнейшее увеличение длительности импульса излучения не приводит к какому-либо улучшению свойств абразивного инструмента. Оптимальной представляется длительность импульса излучения 3 - 4 с.

Предлагаемый диапазон длительности паузы между импульсами излучения ультразвуковых колебаний (0,25 - 1,0 с) обусловлен тем, что длительность паузы менее чем 0,25 с препятствует перемешиванию в алмазно-металлической композиции "воздушных объемов", т. е. пор, и тем самым не позволяет удалить их полностью, что отрицательно сказывается на свойствах абразивного инструмента. При длительности паузы, равной 1,0 с, какие-либо препятствия для удаления соответствующей части пор воздуха (поры, расположенные около поверхности абразивного инструмента) отсутствуют, и поэтому длительность паузы, в своих значениях превышающая 1,0 с, является нецелесообразной, т.к. приводит хотя и к незначительному, но все же к увеличению продолжительности процесса формования брикета-заготовки. Оптимальной представляется пауза 0,5 - 0,75 с.

Эффективность процесса формования брикета-заготовки в значительной степени зависит от давления прессования алмазно-металлической композиции и скорости ее нагрева.

Экспериментально установлено, что для заявляемой технологии давление прессования алмазно-металлической композиции следует выдерживать равным 6 - 10 МПа, а нагрев вести со скоростью 80 - 135oC/мин.

Предлагаемый диапазон давления прессования (6 - 10 МПа) обусловлен тем, что при давлении менее 6 МПа в брикете-заготовке не удается достичь пористости менее 15%, т.е. на данной операции не удается обеспечить максимально возможного уплотнения частиц порошков связки и алмаза, а это отрицательно отражается на свойствах абразивного инструмента. При давлении 10 МПа пористость брикета-заготовки составляет 6 - 10% и является достаточной для эффективности всего процесса в целом, и при последующих операциях резко уменьшается. Поэтому его дальнейшее увеличение, не приводящее к соответствующему снижению величины пористости брикета-заготовки, нецелесообразно и, кроме того, может привести к разрушению алмазов, поглощающих ультразвуковую энергию. Оптимальным представляется давление прессования 8 - 9 МПа.

Заявляемый диапазон скорости нагрева брикета-заготовки (80 - 135oC/мин) обусловлен тем, что при скорости нагрева менее чем 80oC/мин становится возможным некоторое окисление алмазов и частичное изменение ими своих свойств, например снижение прочности, а это не позволяет изготовить высококачественный абразивный инструмент. Ограничение же скорости нагрева брикета-заготовки величиной в 135oC/мин в основном продиктовано техническими трудностями, возникающими при создании оборудования, обеспечивающего скорость нагрева боле 135oC/мин, и его достаточно высокой стоимостью, что отрицательно сказывается на себестоимости инструмента. Оптимальной представляется скорость нагрева 110 - 120oC/мин.

Наложение ультразвуковых колебаний в процессе формования абразивного инструмента "решает вопросы" смачивания и теплопередачи и в значительной степени зависит от того, в каком состоянии находится брикет-заготовка.

Экспериментально установлено, что для предлагаемой технологии наиболее эффективными являются температура нагрева брикета-заготовки, соответствующая температуре плавления его связки, и изотермическая выдержка при этой температуре в течение 3 - 5 мин.

При температуре нагрева брикета-заготовки ниже, чем температура плавления его связки, т.е. при нагреве до жидкокристаллического состояния связки, не удается устранить те дефекты процесса, которые могут иметь место на предшествующих операциях (например, расслоение алмазно-металлической композиции и неравномерность распределения алмазов по объему связки) и отрицательно влияют на свойства абразивного инструмента. Перегрев же брикета-заготовки также нежелателен, поскольку даже при наличии ультразвукового воздействия может привести к окислению алмазов и к возникновению в них значительных напряжений, приводящих к трещинам, расслоениям и разрушению зерен и, следовательно, к изготовлению некачественного абразивного инструмента.

При изотермической выдержке с продолжительностью менее 3 мин не вся связка может иметь жидкое состояние. Какая-то ее часть может нести в себе еще и твердые фракции, в результате этого становится возможным проявление вышерассмотренных недостатков. Проведение изотермической выдержки с продолжительностью, превышающей 5 мин, не является целесообразным (к истечению 5 мин вся связка находится в жидком состоянии), т.к. может привести не только к увеличению продолжительности процесса, но и к возникновению тех нежелательных явлений, что и перегрев брикета-заготовки. Оптимальной представляется изотермическая выдержка продолжительностью 3,5 - 4,5 мин.

Вследствие того, что нагрев брикета-заготовки ведут до температуры плавления его связки, а изотермическую выдержку осуществляют в течение 3 - 5 мин, для предлагаемой технологии формования абразивного инструмента наиболее эффективными (установлено экспериментально) являются импульсный режим излучения, частота 18 - 22 кГц, интенсивность 25 - 35 Вт/см2, амплитуда 3 - 10 мкм, длительность импульса излучения 0,5 - 1,0 с и длительность паузы между импульсами излучения 1,5 - 3,0 с.

Предлагаемый диапазон частот ультразвуковых колебаний (18 - 22 кГц) обусловлен тем, что на частотах менее 18 кГц используемое оборудование создает уровень шумов, который значительно превышает санитарные нормы, в то время как ультразвуковые колебания с частотой более 22 кГц не способствуют, например, дальнейшему измельчению структуры связки и она остается на том же уровне, который был достигнут на частоте 22 кГц. Оптимальной представляется частота 19,5 - 20,5 кГц.

Предлагаемый диапазон интенсивности ультразвуковых колебаний (25 - 35 Вт/см2) обусловлен тем, что при интенсивности менее 25 Вт/см2 из-за незначительно развитой кавитации и низкой скорости акустических потоков, создаваемых в расплаве связки за счет воздействия на него ультразвуковыми колебаниями, структура связки в последующем получается неравномерной и нарушается равномерность расположения алмазов в расплаве связки, и, кроме того, практически не происходит дегазации расплава связки, а это все отрицательно влияет на свойства абразивного инструмента. При интенсивности же, равной 35 Вт/см2, в расплаве связки кавитация наблюдается во всем его объеме, акустические потоки имеют достаточную скорость, а процесс дегазации интенсифицируется и поэтому использование ультразвуковых колебаний с интенсивностью, превышающей 35 Вт/см2, не целесообразно, т.к. не приводит к дальнейшему увеличению достигаемого положительного эффекта. Кроме того, использование интенсивности выше чем 35 Вт/см2 вследствие поглощения расплавом энергии ультразвуковых колебаний может привести к перегреву расплава, что, как было показано выше, также является нежелательным. Оптимальной представляется интенсивность 29 - 32 Вт/см2.

Предлагаемый диапазон амплитуды ультразвуковых колебаний (3 - 10 мкм) связан с созданием в расплаве связки кавитации и акустических потоков и вследствие этого обусловлен теми же причинами, что и интенсивность ультразвуковых колебаний. Оптимальной представляется амплитуда 6 - 8 мкм.

Предлагаемые для процесса формования абразивного инструмента режим наложения ультразвуковых колебаний (импульсный), длительность импульса излучения (0,5 - 1,0 с) и длительность паузы между импульсами излучения (1,5 - 3,0 с) взаимосвязаны и обусловлены механизмом зарождения центров кристаллизации в расплаве связки и диспергированием кристаллов.

При кавитации в расплаве образуется пульсирующий кавитационный пузырек. Во время полупериода растяжения происходит резкое увеличение объема пузырька и, как следствие этого, испарение "жидкости" внутрь пузырька. Испарение и расширение приводят к снижению температуры в пузырьке. Снижение температуры пузырька ниже равновесной вызывает переохлаждение расплава на поверхности пузырька, что в свою очередь вызывает создание кристаллика на его поверхности. При последующем сжатии пузырька образовавшийся кристаллик вследствие разности скоростей движения твердой и жидкой фаз отрывается от его поверхности, а ударная волна, возникающая при захлопывании пузырька, выносит зародившийся центр кристаллизации в объем расплава.

При захлопывании кавитационного пузырька часть энергии переходит в тепловую, а это вызывает разогрев расплава в области, примыкающей к сомкнувшейся полости, и тем самым препятствует зарождению кристаллов. Кроме того, поглощая энергию ультразвуковых колебаний, расплав связки также нагревается и это не обеспечивает достаточного числа центров кристаллизации. Все это в последующем отрицательно сказывается на структуре расплава - она получается неравномерной и крупнозернистой.

Для того чтобы обеспечить переохлаждение расплава связки и создать наиболее благоприятные условия для его кристаллизации необходимо сократить время ультразвукового воздействия, что и достигается импульсным режимом наложения ультразвуковых колебаний.

Предлагаемый диапазон длительности импульса излучения ультразвуковых колебаний (0,5 - 1,0 с) обусловлен тем, что при длительности импульса излучения менее чем 0,5 с количество образующихся центров кристаллизации не является достаточным, скорость кристаллизации невелика и структура связки получается неравномерной и с разной степенью крупности. Кроме того, из-за незначительного времени ультразвукового воздействия может быть нарушена равномерность распределения алмазов в связке. Все это отрицательно сказывается на свойствах абразивного инструмента. При длительности импульса излучения, равном 1,0 с, количество центров кристаллизации приобретает необходимые величины и их дальнейшее увеличение, т.е. использование импульса излучения с длительностью более чем 1,0 с, не приводящее к улучшению структуры, может привести к разогреву расплава, что не является целесообразным. Оптимальным представляется импульс излучения длительностью 0,7 - 0,9 с.

Предлагаемый диапазон длительности паузы между импульсами излучения (1,5 - 3,0 с) обусловлен тем, что при паузе длительностью менее 1,5 с центры кристаллизации наиболее интенсивно образуются по периферии расплава и это в последующем приводит к неравномерности структуры и, следовательно, к снижению получаемого эффекта. При длительности же паузы более 3,0 с кристаллы вырастают до значительных размеров и это приводит к получению более крупнозернистой структуры в сравнении с той, которая получается при паузе в 3 с. Кроме того, при такой паузе может быть нарушена равномерность расположения алмазов в объеме связки, т.к. расплав в это время не подвергается ультразвуковому воздействию. Все это отрицательно сказывается на свойствах абразивного инструмента. Оптимальной представляется пауза длительностью 2,0 - 2,5 с.

Согласно предлагаемой технологии изготовления абразивного инструмента нагрев брикета-заготовки ведут до температуры плавления связки и поэтому к концу его проведения и соответственно к истечению времени изотермической выдержки давление прессования, созданное при формовании брикета-заготовки, падает практически до нуля. Вследствие этого процесс кристаллизации расплава связки в последующем мог бы идти только под воздействием ультразвуковых колебаний, но это, в конечном счете, не обеспечивает получения максимально возможного положительного эффекта. Для достижения такого эффекта в расплаве связки нужно повысить давление.

Повышение давления в расплаве связки по своему действию аналогично его переохлаждению. В обычных условиях одновременное и равномерное охлаждение всего объема расплава невозможно, поскольку охлаждение расплава всегда начинается с его периферии. Поэтому на периферии расплава раньше, чем в его внутренних областях, достигается переохлаждение, достаточное для зарождения центров кристаллизации. Образование же кристаллов в наружных слоях расплава препятствует необходимому переохлаждению его внутренних слоев и тем самым приводит к неравномерности структуры связки. Приложение давления к расплаву связки, т.е. его допрессовка, устраняет вышеохарактеризованное явление (весь расплав переходит в переохлажденное состояние) и обеспечивает абразивному инструменту требуемые от него свойства.

Экспериментально установлено, что для предлагаемой технологии при формовании абразивного инструмента наиболее эффективным является давление допрессовки 1 - 3 МПа.

Предлагаемый диапазон допрессовки брикета-заготовки (1 - 3 МПа) обусловлен тем, что при давлении менее 1 МПа не весь расплав связки переходит в переохлажденное состояние, в то время как при давлении, равном 4 МПа, данного, т. е. частичного, перехода не наблюдается. Использование давления допрессовки, в своих значениях превышающих 3 МПа, не оказывает существенного положительного влияния на процесс кристаллизации расплава связки и может привести только к его выдавливанию из пресс-формы, что крайне нежелательно, поскольку при этом абразивный инструмент будет фактически испорчен. Оптимальным представляется давление допрессовки 1,5 - 2,5 МПа.

Экспериментально установлено, что для предлагаемой технологии формования абразивного инструмента его частичное охлаждение, т.е. охлаждение абразивного инструмента при сохранении давления допрессовки и ультразвукового воздействия на него, наиболее эффективно осуществлять до той температуры, когда процесс кристаллизации связки полностью закончился. При этой же температуре целесообразно проводить и извлечение абразивного инструмента из пресс-формы.

Предлагаемый диапазон температуры частичного охлаждения абразивного инструмента (220 - 85oC), зависящий от состава связки, обусловлен тем, что в ряде связок при температуре боле 220oC процесс кристаллизации еще не закончился полностью и находится в стадии завершения. Охлаждение же абразивного инструмента до температур ниже 85oC не является целесообразным, т.к. это приводит только к увеличению продолжительности процесса в целом, поскольку уже при температуре, равной 85oC, процесс кристаллизации для любого состава связки полностью закончился. Оптимальный температурой частичного охлаждения абразивного инструмента представляется температура 200 - 90oC.

Наложение ультразвуковых колебаний при извлечении абразивного инструмента из пресс-формы, которое проводят посредством выпрессовки при его охлаждении до температуры 220 - 85oC, должно разрушить взаимосвязь между соприкасающимися поверхностями абразивного инструмента и пресс-формой, возникшую вследствие их припекания друг к другу, и при движении абразивного инструмента внутри пресс-формы должно снизить силы контактного трения между их соприкасающимися поверхностями и за счет этого уменьшить давление выпрессовки и, следовательно, устранить деформацию абразивного инструмента и пресс-формы.

В данном случае наиболее целесообразным представляется наложение ультразвуковых колебаний в непрерывном режиме излучения, т.к. это в сравнении с импульсным режимом излучения позволяет несколько сократить продолжительность операции, проводить ее при меньших давлениях выпрессовки и получать абразивный инструмент с более качественной геометрией, т.е. без деформации.

Экспериментально установлено, что при извлечении абразивного инструмента из пресс-формы по предлагаемой технологии, которое следует проводить с давлением выпрессовки равным 1,5 - 3,0 МПа, наиболее эффективными являются одновременное наложение ультразвуковых колебаний на абразивный инструмент и на пресс-форму, частота 22 - 44 кГц, интенсивность 1,0 - 2,5 Вт/см2 и амплитуда 12 - 25 мкм.

В том случае если при извлечении абразивного инструмента из пресс-формы ультразвуковые колебания накладывать только на абразивный инструмент или же только на пресс-форму и если частота этих колебаний будет меньше 22 кГц, интенсивность мене 1,0 Вт/см2, а амплитуда менее 12 мкм, то необходимо будет создать давление выпрессовки, равное 10 - 15 МПа, т.е. практически такое же, как и в известном способе, а это, как было показано выше (см. недостатки прототипа), приводит к деформации абразивного инструмента. Если же ультразвуковые колебания будут наложены на абразивный инструмент и на пресс-форму, частота будет равна 22 кГц, интенсивность 1,0 Вт/см, а амплитуда 12 мкм, то давление выпрессовки составит 3,0 МПа. Увеличение же частоты колебаний до 44 кГц, интенсивности - до 2,5 Вт/см2, а амплитуды - до 25 мкм позволяет еще несколько снизить давление выпрессовки и довести его до 1,5 МПа. Дальнейшее снижение давления выпрессовки, т.е. применение ультразвуковых колебаний с частотой более 44 кГц, интенсивностью более 2,5 Вт/см2 и амплитудой более 25 мкм, не представляется целесообразным, поскольку вызывает технические трудности и не приводит к повышению свойств абразивного инструмента. Оптимальными представляются давление выпрессовки 2,0 - 2,5 МПа, частота ультразвуковых колебаний 30 - 35 кГц, интенсивность 1,75 - 2,25 Вт/см2 и амплитуда 18 - 20 мкм.

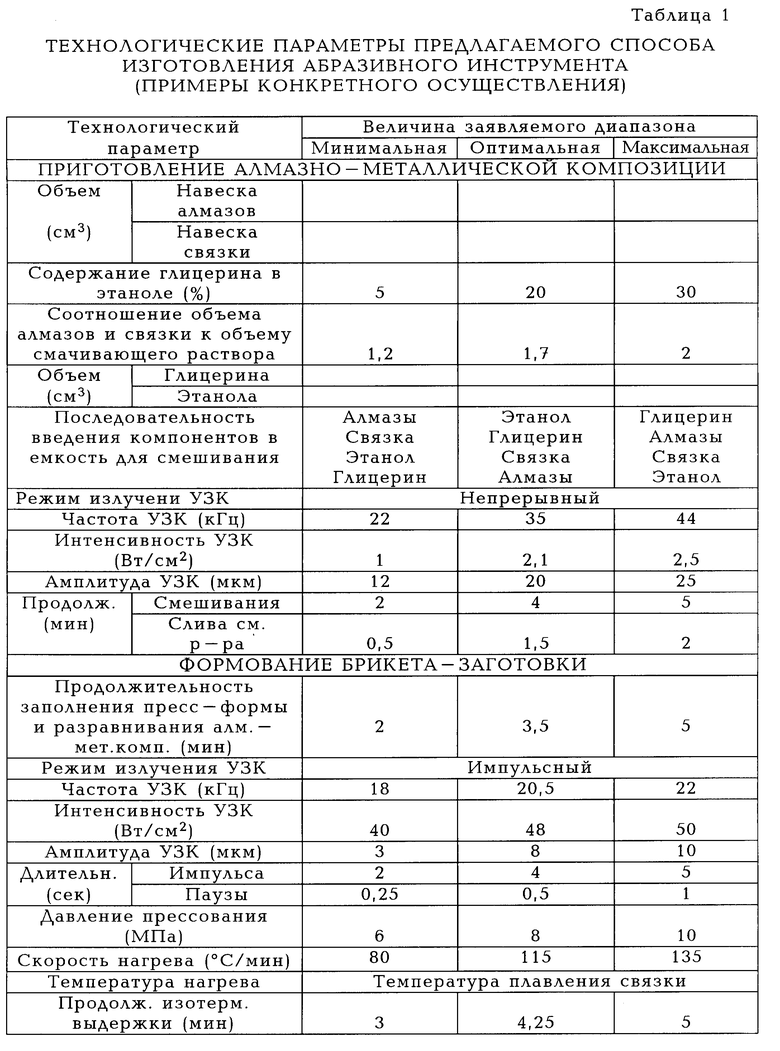

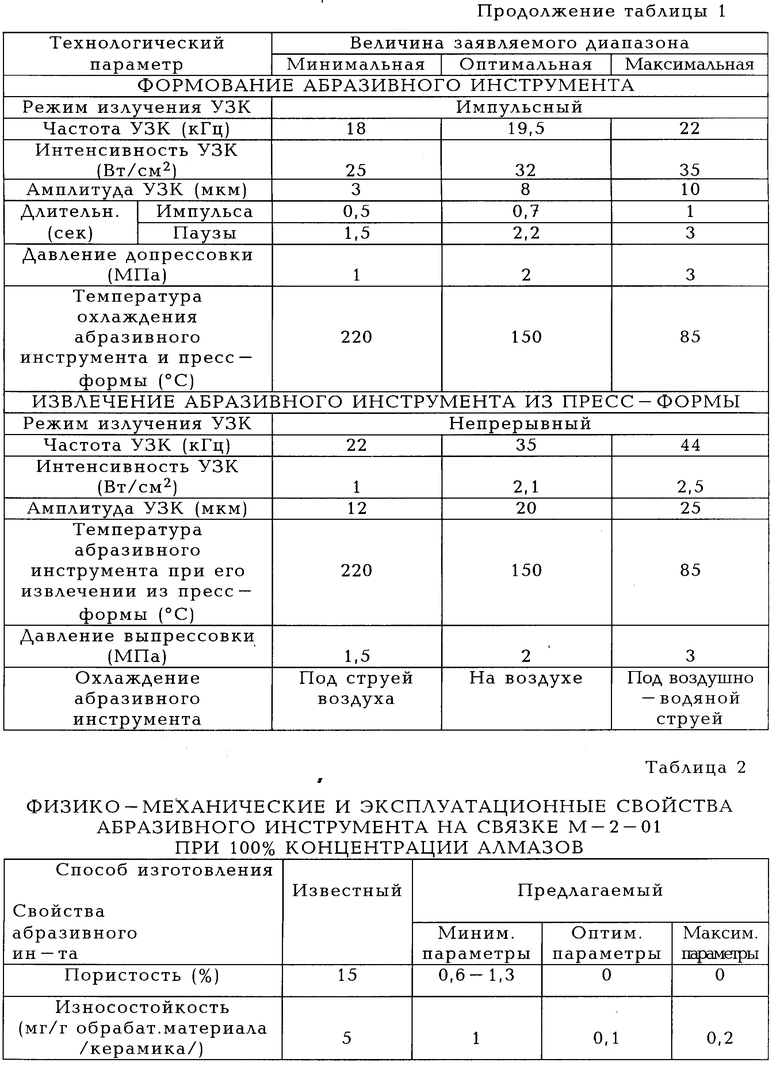

Примеры конкретного осуществления предлагаемого способа изготовления абразивного инструмента по минимальным, оптимальным и максимальным величинам заявляемых диапазонов и их технологические особенности сведены в табл. 1, а ряд физико-механических и эксплуатационных свойств абразивного инструмента, полученных при этих диапазонах, представлены в табл. 2, в которую также введены и аналогичные данные известного способа.

Сопоставимый анализ известного и предлагаемого способов изготовления абразивного инструмента показывает значительные преимущества последнего из них. Так, например, у абразивного инструмента, изготовленного по технологии предлагаемого способа, пористость практически отсутствует, а его износостойкость, вибростойкость и кромкостойкость в несколько раз выше, чем у абразивного инструмента, изготовленного по известному способу, пористость которого составляет 10 - 6%. При этом его горячая твердость, модуль упругости и теплопроводность выше, чем у известного абразивного инструмента, соответственно на 36 - 45, 19 и 25 - 33%. Вместе с этим предлагаемый способ позволяет уменьшить себестоимость абразивного инструмента, т.к. продолжительность приготовления алмазно-металлической композиции сокращена с 14 - 29 до 5 - 12 мин, продолжительность нагрева брикета-заготовки сокращена с 40 - 60 до 8 - 14 мин, продолжительность изотермической выдержки сокращена с 30 - 60 до 3 - 5 мин, давление прессования брикета-заготовки снижено с 50 - 300 до 6 - 10 МПа, а давление его допрессовки с 5 - 280 до 1 - 3 МПа.

Источники информации.

1. Авторское свидетельство СССР N 954184, кл. B 22 F 3/02, 1981.

2. Кизиков Э.Д. и др. Алмазно-металлические композиции. Киев: Техника, 1988, с. 3 - 52.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного инструмента | 1990 |

|

SU1738629A1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457935C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347644C1 |

| Связка на основе высокоэнтропийного сплава для изготовления алмазного инструмента | 2024 |

|

RU2835270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2073590C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347645C1 |

Изобретение относится к инструментальному производству, в частности к способам изготовления абразивного инструмента из алмазно-металлической композиции, и может быть использовано в порошковой металлургии. Сущность изобретения: в способе приготовление алмазно-металлической композиции, формование брикета-заготовки, формование абразивного инструмента и его извлечение из пресс-формы осуществляют с использованием ультразвуковых колебаний, наложение которых при приготовлении алмазно-металлической композиции и извлечении абразивного инструмента из пресс-формы проводят в непрерывном режиме излучения, а при формовании брикета-заготовки и формовании абразивного инструмента - в импульсном режиме. Подготовку смачивающего раствора, увлажнение и смешивание навесок порошков связки и алмазов проводят одновременно в общей для них емкости в течение 2 - 5 мин, а смачивающий раствор готовят из расчета 1,2 - 2,0 объема на один объем навесок, давление прессования при формовании брикета-заготовки устанавливают равным 6 - 10 МПа, а при его допрессовке - равным 1 - 3 МПа, нагрев брикета-заготовки проводят со скоростью 80 - 135oС/мин до температуры плавления связки, изотермическую выдержку ведут в течение 3 - 5 мин, а частичное охлаждение абразивного инструмента - до 220 - 85oС, по достижении которой его выпрессовывают из пресс-формы, накладывая при этом ультразвуковые колебания одновременно на абразивный инструмент и на пресс-форму и создавая давление выпрессовки, равное 1,5 - 3,0 МПа. 5 з.п.ф-лы, 4 ил., 2 табл.

Авторы

Даты

1998-06-10—Публикация

1995-11-15—Подача