Изобретение относится к порошковой металлургии, к способам получения композиционных материалов. Изобретение может быть использовано в качестве связок при изготовлении алмазного режущего инструмента для стройиндустрии и камнеобработки, включая кольцевые сверла различных диаметров, отрезные сегментные круги (ОСК) различной конструкции, применяемые при реконструкции шоссейных дорог, взлетно-посадочных полос аэродромов, демонтаже зданий, реновации металлургических предприятий, АЭС, мостов и других сооружений.

Связка оказывает влияние на конструкцию инструмента. В зависимости от связки выбирается материал корпуса, метод соединения алмазоносного слоя с корпусом. Физико-механические свойства связок предопределяют возможную получаемую форму и размеры алмазно-абразивного инструмента.

Известна связка для изготовления алмазного инструмента (RU 2725485 С1, опубл. 02.07.2020), содержащая кобальт, медь, олово и твердые наполнители. В качестве последних используют вольфрам с размером частиц 2-70 мкм и наночастицы вольфрама. Применение такой композиции позволяет повысить прочность удержания алмазов в связке, режущая способность и стойкость алмазного инструмента.

Недостатком известной связки является использование большого количества дорогостоящего кобальта, а также низкая скорость резания высоко армированного железобетона, в том числе при сухой резке, и снижение ресурса работы инструмента.

Известна связка на основе меди для изготовления алмазного инструмента (RU 2644225 С1, опубл. 08.02.2018), содержащая олово, а также механолегированные гранулы, включающие алюминий и углерод. Техническим результатом является достижение сбалансированных структуры, физико-механических и эксплуатационных свойств, что позволяет использовать алмазный инструмент для шлифования твердосплавных изделий в условиях ограниченного охлаждения зоны обработки и при его отсутствии.

Недостатком данной связки является невозможность обеспечения высокой стойкости инструмента при обработке абразивных материалов.

Прототипом заявленного изобретения является связка на основе меди для изготовления режущего инструмента со сверхтвердым материалом (RU 2487006 С1, опубл. 10.07.2013), содержащая основу в виде меди и добавки в виде кобальта, железа и никеля.

Недостатком известного материала является недостаточная износостойкость, прочность, слабая химическая связь с алмазным монокристаллом, низкая производительность при сухой резке бетона и железобетона.

В изобретении достигается технический результат, заключающийся в повышении твердости и прочности материала, повышении адгезионной способности по отношению к алмазному монокристаллу, а также в оптимальной износостойкости при сухом резании или сверлении железобетона без существенного увеличения температуры спекания при его получении.

Указанный технический результат достигается следующим образом.

Связка на основе высокоэнтропийного сплава для изготовления алмазного инструмента содержит добавку, повышающую производительность, и легирующую добавку при следующем их соотношении, мас. %:

В качестве добавок, повышающих производительность инструмента, могут быть использованы полые корундовые микросферы фракции 30-300 мкм. В качестве легирующих добавок могут быть использованы соединения WC, ZrO2, h-BN, Y2O3, а также многостенные углеродные нанотрубки (МУНТ) в виде нанопорошков с удельной поверхностью 6-25 м2/г.

За счет использования высокоэнтропийного сплава в качестве основы связка удовлетворяет следующим требованиям:

• обладает хорошей смачиваемостью по отношению к алмазу;

• обладает химической однородностью;

• прочно удерживает алмазные зерна;

• обеспечивает самозатачивание, т.е. по мере затупления алмазных зерен изнашивается, способствуя выкрашиванию затупившихся зерен и вскрытию режущих граней новых зерен;

• обладает достаточной термостойкостью и имеет высокую теплопроводность;

• не вступает в химическое взаимодействие с обрабатываемым материалом и охлаждающей жидкостью;

• уменьшает затраты на сырье и позволяет снизить затраты на производство инструмента.

Добавки, повышающие производительность, в указанных концентрациях обеспечивают обновление рабочего слоя в условиях, когда износ инструмента затруднен (в частности, при сухом резании), что приводит к стабильности эксплуатационных характеристик на протяжении всего периода работы за счет реализации механизма самозатачивания инструмента.

Легирующие добавки обеспечивают высокую твердость, прочность и термостойкость связок, что, в свою очередь, приводит к снижению каталитической деградации алмазов, повышению прочности алмазоудержания и эффективности использования алмазов в рабочем слое.

Количество основных компонентов не менее 5, а также их концентрации не ниже указанного минимального значения требуются для обеспечения высокого уровня механических свойств связки и реализации эффектов твердорастворного упрочнения, дислокационного упрочнения, зернограничного упрочнения и дисперсного упрочнения, характерного для высокоэнтропийных материалов. При использовании указанного количества компонентов и их концентраций основа связки будет представлять собой преимущественно твердый раствор с гранецентрированной кубической решеткой, характеризующийся сочетанием высокой прочности и пластичности. При использовании основных компонентов в количестве менее 5, а также при их содержании вне значений указанного диапазона связки будут характеризоваться низкой твердостью и прочностью.

Добавки, повышающие производительность, в количестве ниже минимального значения указанного диапазона (1 мас. %) недостаточно для эффективного вскрытия рабочего слоя и работы инструмента в режиме самозатачивания при сухой резке или сверлении бетона и железобетона. При превышении максимального значения диапазона (10 мас. %) будет происходить избыточное разупрочнение алмазных сегментов вследствие высокой остаточной пористости, ухудшения формуемости и спекаемости.

Содержания легирующих добавок в количестве ниже минимального значения указанного диапазона (0,5 мас. %) недостаточно для эффективного дисперсного упрочнения связки и их влияние на структуру и свойства полученного материала незначительно. При превышении максимального значения диапазона (5 мас. %) содержание легирующих добавок слишком велико, что негативно сказывается на усадке порошковых брикетов при спекании. Так как легирующие добавки являются более тугоплавкими, твердыми и имеющими высокие модули упругости материалами по сравнению с основными компонентами связки, то они выступают в роли концентраторов напряжений, что сильно охрупчивает материал и приводит к снижению прочностных характеристик и износостойкости, а также требуют повышения температуры спекания. Указанные диапазоны концентрации легирующих добавок (0,5-5 мас. %) справедливы только для нанодисперсных порошков с удельной поверхностью 6-25 м2/г поскольку, как следует из теоретических и экспериментальных данных, эффективность дисперсного упрочнения зависит не только от содержания наночастиц в сплаве, но и от их среднего размера, который, в свою очередь, может быть рассчитан по удельной поверхности нанопорошка.

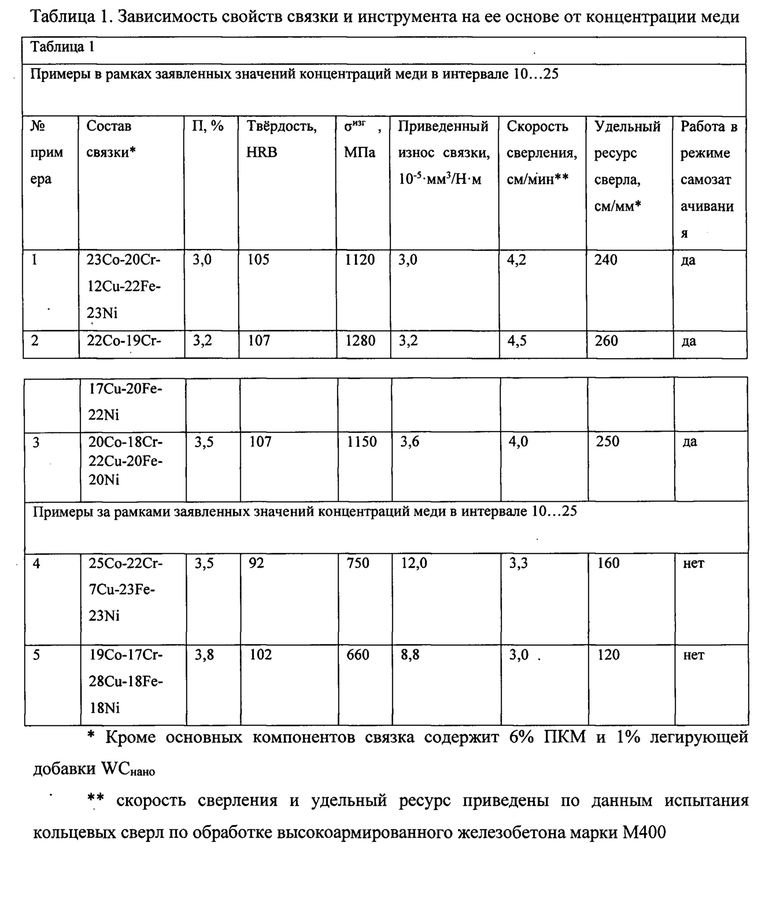

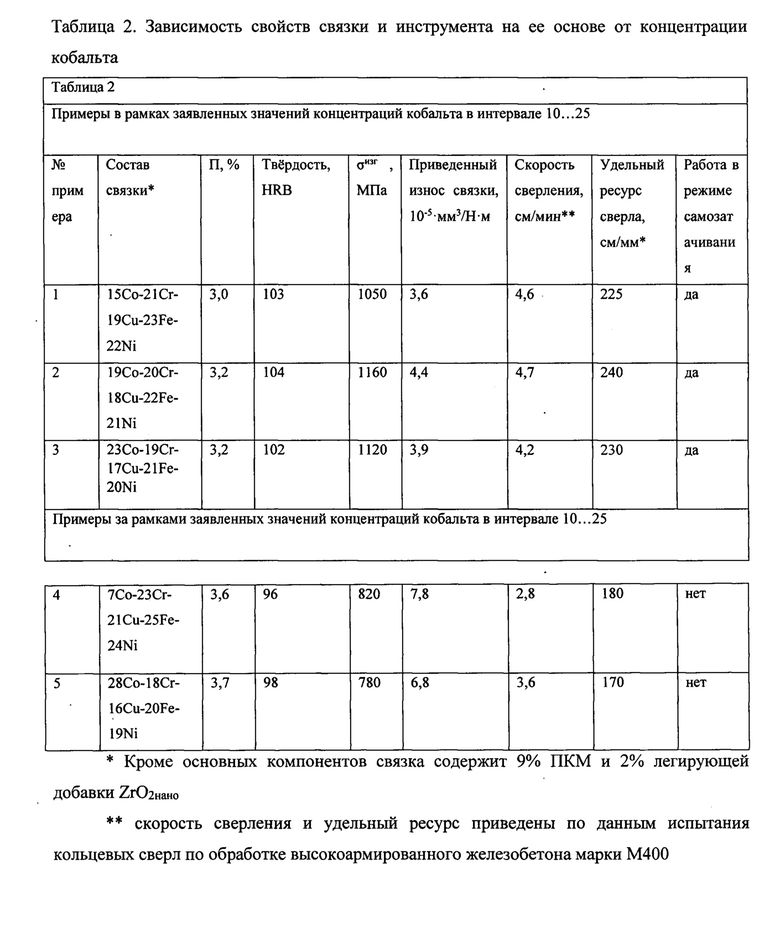

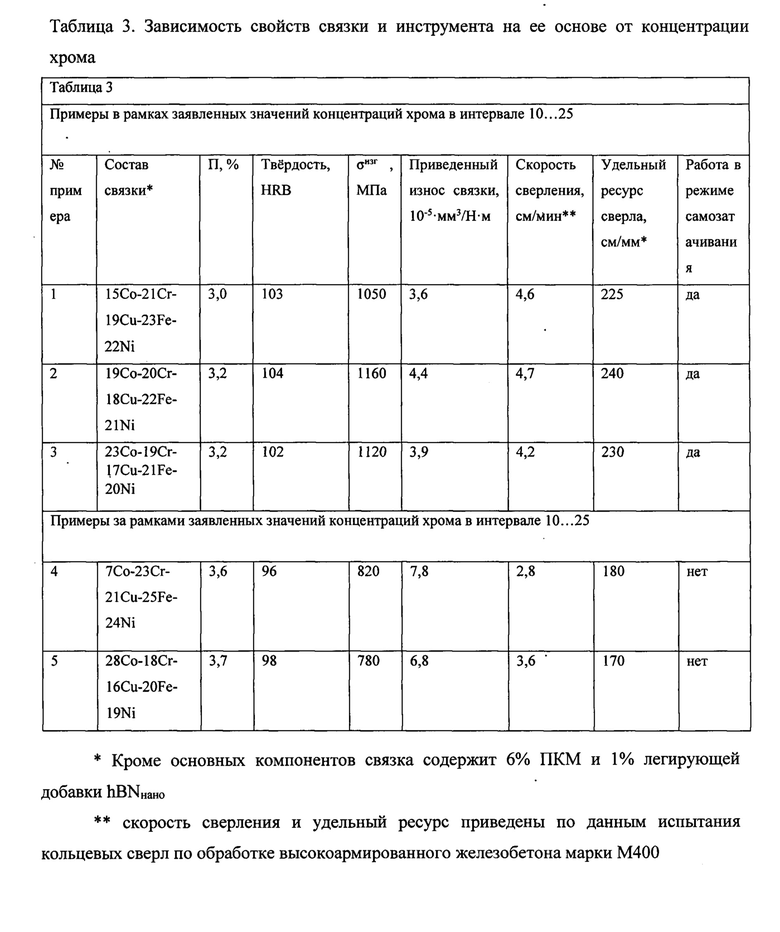

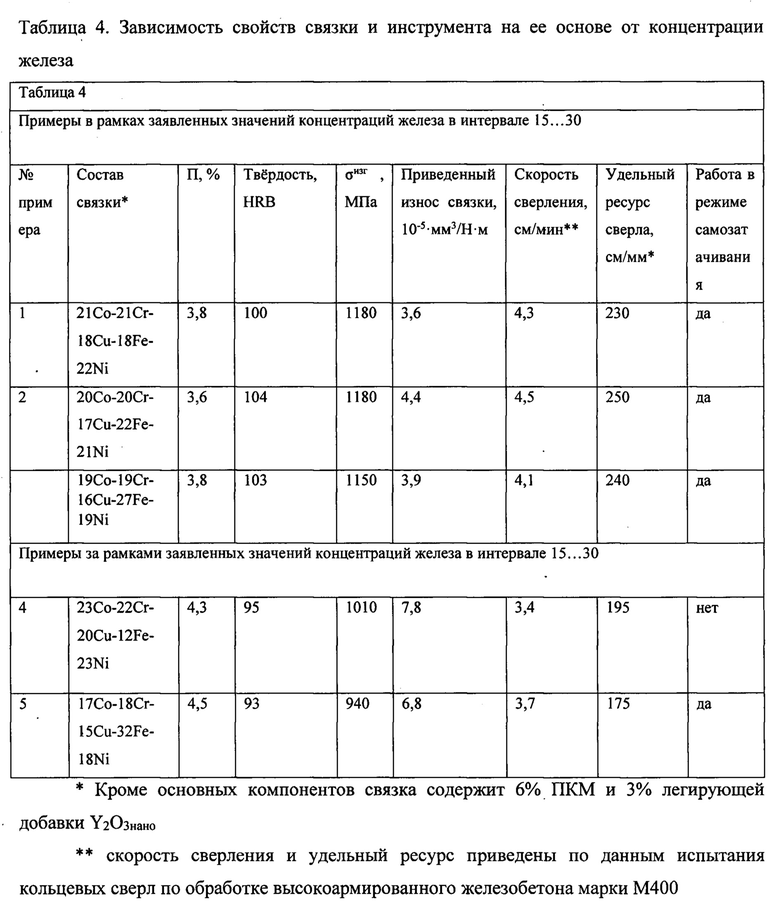

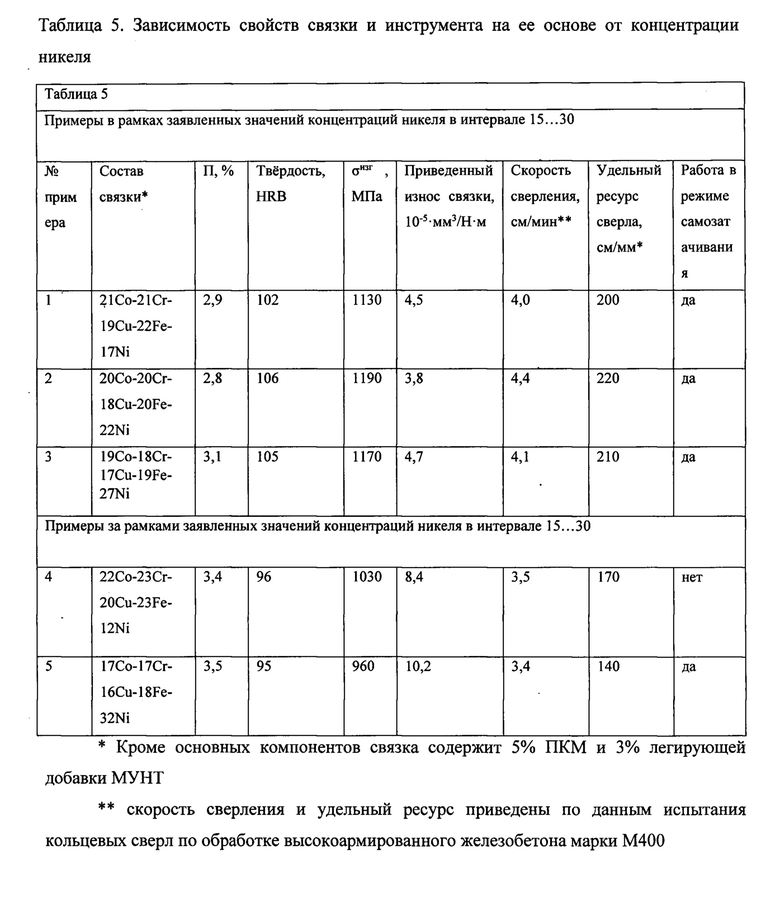

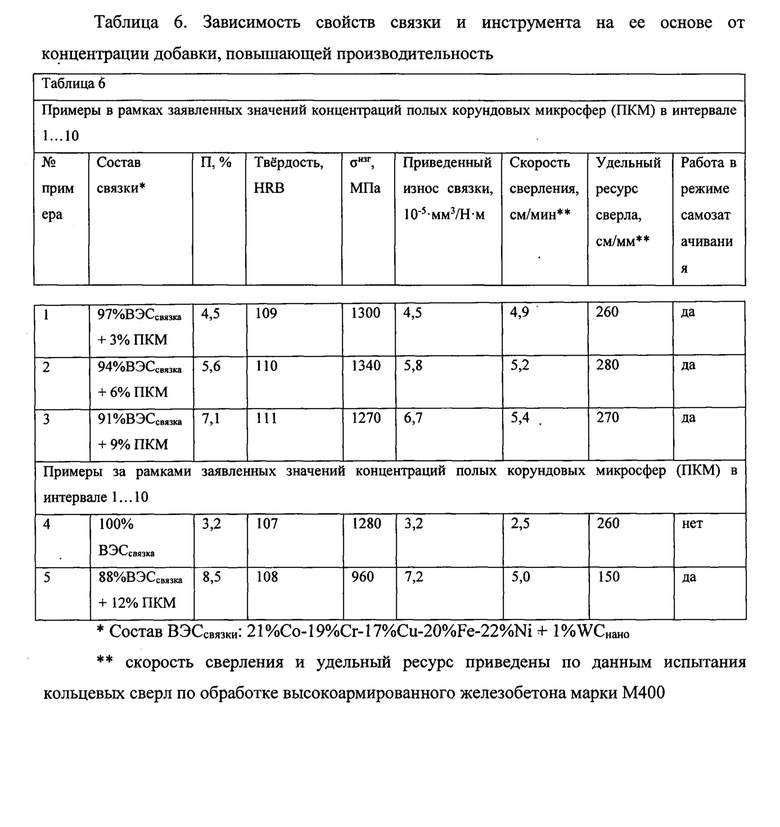

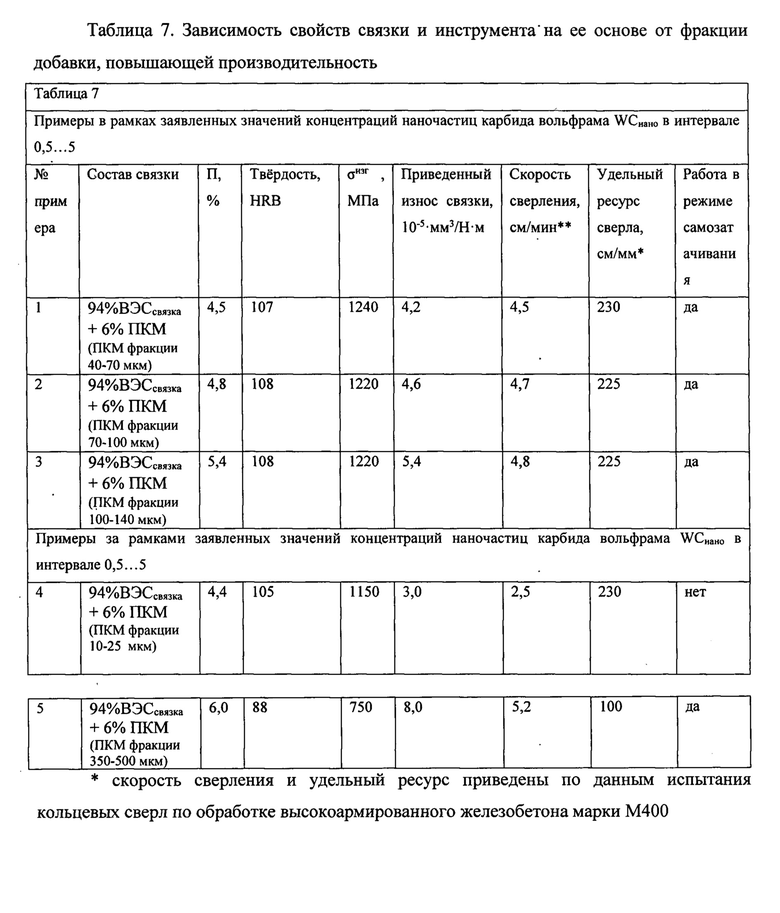

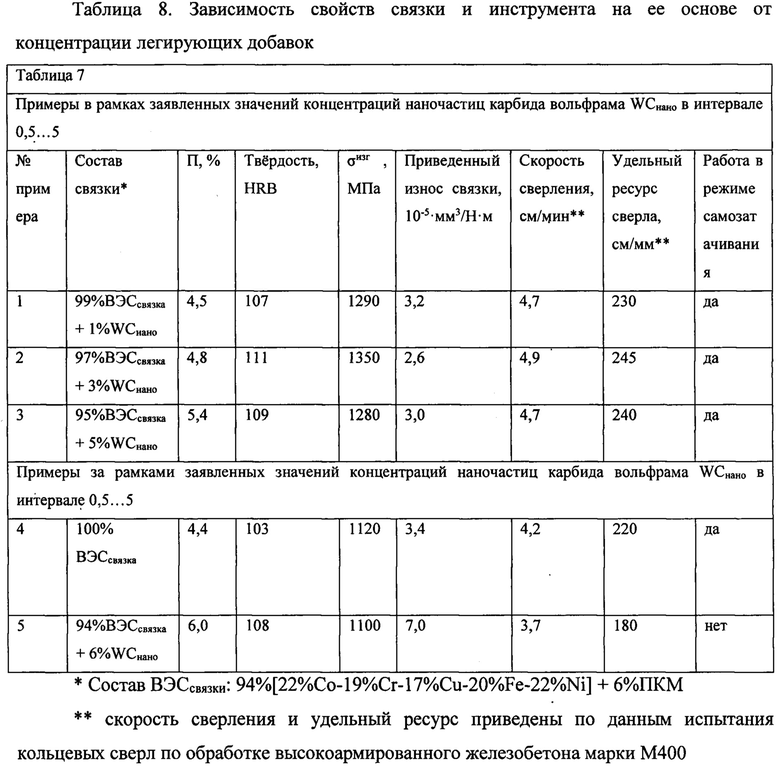

Примеры по обоснованию составов высокоэнтропийных связок для алмазного инструмента сведены в Таблицах 1-8.

Пример 1

Приготовление порошковой смеси для получения связки осуществляется в два этапа. На первом этапе основные компоненты связки смешиваются в планетарной центробежной мельнице марки «Активатор-2s1» в течение 20 минут в следующих концентрациях (мас. %): кобальт (восстановленный марки ПК-1у) - 22, хром (электролитический марки ПМ-ЭРХ) - 19, медь (электролитическая марки ПМС-1) - 17, железо (распыленное марки ПЖРВ 3.200.26) - 20, никель (электролитический марки ПНЭ-1) - 22. Дополнительно в смесь вводится легирующая добавка в виде наночастиц WC в количестве 1%.

На втором этапе проводится смешивание с помощью миксера марки GM 130 фирмы Dr. Fritsch полученной порошковой смеси с добавками, повышающими производительность, в виде полых корундовых микросфер марки НСМ140 фракции 100-140 мкм с толщиной стенки 5 мкм в количестве 6%. Сначала в миксер помещается смесь основных компонентов и легирующей добавки, затем в нее добавляются порошки полых корундовых микросфер. Перемешивание осуществляется со скоростью 90 об/мин в течение 20 минут.

Грануляция осуществляется в грануляторе GA-240 фирмы Dr. Fritsch производительностью от 2 до 10 кг/час. В нем шихта располагается на сетке, по которой двигается нож. После продавливания через сетку шихта падает на вращающуюся улитку, где происходит окатывание до сферы. Затем гранулы высыпаются на горячую движущуюся ленту. В результате нагрева гранул спирт испаряется, гранулы затвердевают. Размер полученных гранул составляет 1 мм.

Для изготовления алмазных сегментов используют следующие порошки СТМ: алмаз марки SDB1100 фракции 45/50 mesh производства «Element Six» (Люксембург). Данная марка порошков алмаза обладает высокой термостойкостью (до 1100°С) и работоспособностью с широким спектром материалов.

Холодное прессование алмазных сегментов осуществляется на автоматизированном прессе RP-35 фирмы Dr. Fritsch. Пресс-формы для заготовок сегментов имеют прямоугольной сечение 42×9 мм.

Горячее прессование алмазных сегментов осуществляется на горячем прессе DSP-475 фирмы Dr. Fritsch при максимальной температуре 850°С, давлении 350 кг/см2 и выдержке при максимальной температуре 3 минуты.

Галтовка с целью очистки поверхности спеченных алмазных сегментов проводится с помощью галтовочного аппарата планетарного типа марки FT/4VT фирмы Dr Fritsch.

Соединение алмазных сегментов со стальным корпусом сверла осуществляется с помощью автоматизированной установки СВМ-200 фирмы Dr.Fritsch. Вскрытие сверла проводится на установках фирмы Dr.Fritsch CGM-100. Для первоначального вскрытия используют абразивные круги из SiC.

Высокоэнтропийная связка имела следующие физико-механические и трибологические свойства: пористость 3,2%, твердость 107 HRB, предел прочности при изгибе 1280 МПа, приведенный износ 3,2⋅10-5 мм3/Н⋅м. Кольцевые алмазные сверла, оснащенные сегментами с высокоэнтропийной связкой, обладали следующими эксплуатационными характеристиками: скорость сверления- 4,5 см/мин, удельный ресурс сверла - 260 см/мм. Инструмент работал в режиме самозатачивания и не требовал дополнительного вскрытия алмазного слоя.

Пример 2

Приготовление порошковой смеси для получения связки осуществляется в два этапа. На первом этапе основные компоненты связки смешиваются в планетарной центробежной мельнице марки «Активатор-2s1» в течение 20 минут в следующих концентрациях (мас. %): кобальт (восстановленный марки ПК-1у) - 15, хром (электролитический марки ПМ-ЭРХ) - 21, медь (электролитическая марки ПМС-1) - 19, железо (распыленное марки ПЖРВ 3.200.26) - 23, никель (электролитический марки ПНЭ-1) - 22. Дополнительно в смесь вводится легирующая добавка в виде наночастиц ZrO2 в количестве 2%.

На втором этапе проводится смешивание с помощью миксера марки GM 130 фирмы Dr. Fritsch полученной порошковой смеси с добавкой, повышающей производительность, в виде полых корундовых микросфер марки НСМ100 фракции 70-100 мкм с толщиной стенки 3 мкм в количестве 9%. Сначала в миксер помещается смесь основных компонентов и легирующей добавки, затем в нее добавляются порошки полых корундовых микросфер. Перемешивание осуществляется со скоростью 90 об/мин в течение 20 минут.

Грануляция осуществляется в грануляторе GA-240 фирмы Dr. Fritsch производительностью от 2 до 10 кг/час. В нем шихта располагается на сетке, по которой двигается нож. После продавливания через сетку, шихта падает на вращающуюся улитку, где происходит окатывание до сферы. Затем гранулы высыпаются на горячую движущуюся ленту. В результате нагрева гранул спирт испаряется, гранулы затвердевают. Размер полученных гранул составляет 1 мм.

Для изготовления алмазных сегментов используют следующие порошки СТМ: алмаз марки SDB1100 фракции 45/50 mesh производства «Element Six» (Люксембург). Данная марка порошков алмаза обладает высокой термостойкостью (до 1100°С) и работоспособностью с широким спектром материалов.

Холодное прессование алмазных сегментов осуществляется на автоматизированном прессе RP-35 фирмы Dr. Fritsch. Пресс-формы для заготовок сегментов имеют прямоугольной сечение 42×9 мм.

Горячее прессование алмазных сегментов осуществляется на горячем прессе DSP-475 фирмы Dr. Fritsch при максимальной температуре 850°С, давлении 350 кг/см2 и выдержке при максимальной температуре 3 минуты.

Галтовка с целью очистки поверхности спеченных алмазных сегментов проводится с помощью галтовочного аппарата планетарного типа марки FT/4VT фирмы Dr Fritsch.

Соединение алмазных сегментов со стальным корпусом сверла осуществляется с помощью автоматизированной установки СВМ-200 фирмы Dr.Fritsch. Вскрытие сверла проводится на установках фирмы Dr.Fritsch CGM-100. Для первоначального вскрытия используют абразивные круги из SiC.

Высокоэнтропийная связка имела следующие физико-механические и трибологические свойства: пористость 3,0%, твердость 103 HRB, предел прочности при изгибе 1050 МПа, приведенный износ 3,6⋅10-5 мм3/Н⋅м. Кольцевые алмазные сверла, оснащенные сегментами с высокоэнтропийной связкой, обладали следующими эксплуатационными характеристиками: скорость сверления 4,6 см/мин, удельный ресурс сверла, 225 см/мм. Инструмент работал в режиме самозатачивания и не требовал дополнительного вскрытия алмазного слоя.

Пример 3

Приготовление порошковой смеси для получения связки осуществляется в два этапа. На первом этапе основные компоненты связки смешиваются в планетарной центробежной мельнице марки «Активатор-2s1» в течение 20 минут в следующих концентрациях (мас. %): кобальт (восстановленный марки ПК-1у) - 20, хром (электролитический марки ПМ-ЭРХ) - 20, медь (электролитическая марки ПМС-1) - 18, железо (распыленное марки ПЖРВ 3.200.26) - 20, никель (электролитический марки ПНЭ-1) - 22. Дополнительно в смесь вводится легирующая добавка в виде наночастиц hBN в количестве 3%.

На втором этапе проводится смешивание с помощью миксера марки GM 130 фирмы Dr. Fritsch полученной порошковой смеси с добавкой, повышающей производительность, в виде полых корундовых микросфер марки НСМ70 фракции 40-70 мкм с толщиной стенки 3 мкм в количестве 5%. Сначала в миксер помещается смесь основных компонентов и легирующей добавки, затем в нее добавляются порошки полых корундовых микросфер. Перемешивание осуществляется со скоростью 90 об/мин в течение 20 минут.

Грануляция осуществляется в грануляторе GA-240 фирмы Dr. Fritsch производительностью от 2 до 10 кг/час. В нем шихта располагается на сетке, по которой двигается нож. После продавливания через сетку, шихта падает на вращающуюся улитку, где происходит окатывание до сферы. Затем гранулы высыпаются на горячую движущуюся ленту. В результате нагрева гранул спирт испаряется, гранулы затвердевают. Размер полученных гранул составляет 1 мм.

Для изготовления алмазных сегментов используют следующие порошки СТМ: алмаз марки SDB1100 фракции 45/50 mesh производства «Element Six» (Люксембург). Данная марка порошков алмаза обладает высокой термостойкостью (до 1100°С) и работоспособностью с широким спектром материалов.

Холодное прессование алмазных сегментов осуществляется на автоматизированном прессе RP-35 фирмы Dr. Fritsch. Пресс-формы для заготовок сегментов имеют прямоугольной сечение 42×9 мм.

Горячее прессование алмазных сегментов осуществляется на горячем прессе DSP-475 фирмы Dr. Fritsch при максимальной температуре 850°С, давлении 350 кг/см2 и выдержке при максимальной температуре 3 минуты.

Галтовка с целью очистки поверхности спеченных алмазных сегментов проводится с помощью галтовочного аппарата планетарного типа марки FT/4VT фирмы Dr Fritsch.

Соединение алмазных сегментов со стальным корпусом сверла осуществляется с помощью автоматизированной установки СВМ-200 фирмы Dr.Fritsch. Вскрытие сверла проводится на установках фирмы Dr.Fritsch CGM-100. Для первоначального вскрытия используют абразивные круги из SiC.

Высокоэнтропийная связка имела следующие физико-механические и трибологические свойства: пористость 2,8%, твердость 106 HRB, предел прочности при изгибе 1190 МПа, приведенный износ 3,8⋅10-5 мм3/Н⋅м. Кольцевые алмазные сверла, оснащенные сегментами с высокоэнтропийной связкой, обладали следующими эксплуатационными характеристиками: скорость сверления 4,4 см/мин, удельный ресурс сверла, 220 см/мм. Инструмент работал в режиме самозатачивания и не требовал дополнительного вскрытия алмазного слоя.

Пример 4

Порошковая смесь готовится в планетарной центробежной мельнице марки «Активатор-2s1» в течение 20 минут в следующих концентрациях (мас. %): кобальт (восстановленный марки ПК-1у) - 21, хром (электролитический марки ПМ-ЭРХ) - 19, медь (электролитическая марки ПМС-1) - 17, железо (распыленное марки ПЖРВ 3.200.26) - 20, никель (электролитический марки ПНЭ-1) - 22. Дополнительно в смесь вводится легирующая добавка в виде наночастиц Y2O3 в количестве 1%.

Грануляция осуществляется в грануляторе GA-240 фирмы Dr. Fritsch производительностью от 2 до 10 кг/час. В нем шихта располагается на сетке, по которой двигается нож. После продавливания через сетку, шихта падает на вращающуюся улитку, где происходит окатывание до сферы. Затем гранулы высыпаются на горячую движущуюся ленту. В результате нагрева гранул спирт испаряется, гранулы затвердевают. Размер полученных гранул составляет 1 мм.

Для изготовления алмазных сегментов используют следующие порошки СТМ: алмаз марки SDB1100 фракции 45/50 mesh производства «Element Six» (Люксембург). Данная марка порошков алмаза обладает высокой термостойкостью (до 1100°С) и работоспособностью с широким спектром материалов.

Холодное прессование алмазных сегментов осуществляется на автоматизированном прессе RP-35 фирмы Dr. Fritsch. Пресс-формы для заготовок сегментов имеют прямоугольной сечение 42×9 мм.

Горячее прессование алмазных сегментов осуществляется на горячем прессе DSP-475 фирмы Dr. Fritsch при максимальной температуре 850°С, давлении 350 кг/см2 и выдержке при максимальной температуре 3 минуты.

Галтовка с целью очистки поверхности спеченных алмазных сегментов проводится с помощью галтовочного аппарата планетарного типа марки FT/4 VT фирмы Dr Fritsch.

Соединение алмазных сегментов со стальным корпусом сверла осуществляется с помощью автоматизированной установки СВМ-200 фирмы Dr.Fritsch. Вскрытие сверла проводится на установках фирмы Dr.Fritsch CGM-100. Для вскрытия используют абразивные круги из SiC.

Высокоэнтропийная связка имела следующие физико-механические и трибологические свойства: пористость 3,2%, твердость 107 HRB, предел прочности при изгибе 1280 МПа, приведенный износ 3,2⋅10-5 мм3/Н⋅м. Кольцевые алмазные сверла, оснащенные сегментами с высокоэнтропийной связкой, обладали следующими эксплуатационными характеристиками: скорость сверления 2,5 см/мин, удельный ресурс сверла, 260 см/мм. Инструмент не работал в режиме самозатачивания и требовал дополнительного вскрытия алмазного слоя в процессе эксплуатации.

Примеры по обоснованию концентрации основных компонентов, добавок, повышающих производительность, и легирующих добавок на механические свойства связки и эксплуатационные свойства инструмента приведено в таблицах 1-7.

Скорость сверления и удельный ресурс сверла в таблицах 1-8 приведены по данным, испытаний кольцевых сверл с алмазными сегментами при обработке высокоармированного железобетона марки М400.

Испытания сверл проводили на установке DR400A с частотой вращения сверла 120 об/мин. Для сравнения служебных характеристик инструментов рассчитывались средние значения удельного ресурса как отношения износа сверла к суммарной глубине сверления.

Состав связки по данному изобретению обеспечивает лучшие экономические показатели по сравнению с аналогами ведущих мировых производителей по критериям цена/ресурс и цена/производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2595000C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2010 |

|

RU2432249C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2010 |

|

RU2432247C1 |

| СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2005 |

|

RU2286242C1 |

| СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2005 |

|

RU2286241C1 |

| СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2005 |

|

RU2286243C1 |

| Способ изготовления алмазного инструмента | 1990 |

|

SU1726225A1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487006C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487005C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

Изобретение относится к порошковой металлургии, к способам получения композиционных материалов, и может быть использовано в качестве связок при изготовлении алмазного режущего инструмента для стройиндустрии и камнеобработки. Связка на основе высокоэнтропийного сплава для изготовления алмазного инструмента содержит указанное в формуле соотношение компонентов Со, Cr, Cu, Fe, Ni, Mn, Ti, Al, а также добавку, повышающую производительность, в виде полых корундовых микросфер и легирующую добавку. Обеспечивается повышение скорости обработки высокоармированного железобетона алмазным инструментом, повышение его удельного ресурса, а также стабильность эксплуатационных характеристик на протяжении всего периода работы. 2 з.п. ф-лы, 8 табл., 4 пр.

1. Связка на основе высокоэнтропийного сплава для изготовления алмазного инструмента, содержащая основу и легирующую добавку, отличающаяся тем, что она дополнительно содержит полые корундовые микросферы при следующем соотношении компонентов, мас. %:

2. Связка по п. 1, в которой использованы полые корундовые микросферы фракции 30-300 мкм.

3. Связка по п. 1, в которой в качестве легирующей добавки использованы соединения WC, ZrO2, h-BN, Y2O3 или углеродные нанотрубки в виде нанопорошков с удельной поверхностью 6-25 м2/г.

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487006C1 |

| Металлическая связка для изготовления алмазного инструмента | 1982 |

|

SU1021586A1 |

| Связка для изготовления алмазного инструмента | 1981 |

|

SU990486A1 |

| WO 2007055616 A1, 18.05.2007 | |||

| Приспособление для подогревания воздуха, поступающего к карбюратору ротативных моторов самолетов | 1925 |

|

SU2076A1 |

| US 6312497 B1, 06.11.2001. | |||

Авторы

Даты

2025-02-24—Публикация

2024-05-14—Подача