Изобретение относится к области порошковой металлургии и может быть использовано в различных отраслях народного хозяйства, например в машиностроении.

Известен способ формования длинномерных изделий из порошковых материалов, включающий, последовательно проводимые изготовление оболочки из электропроводящего материала, загрузку порошка в оболочку и уплотнение его в радиальном направлении, осуществляемое импульсным магнитным полем при периодическом чередовании операции уплотнения порошка с перемещением оболочки в направлении, перпендикулярном усилию прессования [1].

Основным недостатком этого способа является его низкая производительность, которая обусловлена необходимостью предварительного изготовления оболочки (резка заготовки в виде трубы на отрезки необходимой длины), периодически-порционной загрузкой порошка в оболочку и периодическим уплотнением порошка в оболочке, осуществляемым импульсным магнитным полем.

Известен также способ формования длинномерных изделий из порошковых материалов, при осуществлении которого, на подготовительном этапе процесса, оболочку изготавливают из ленты, а заполнение ее полости порошком совмещают во времени с изготовлением оболочки и при этом в полость оболочки вводят длинномерный армирующий элемент в виде проволоки. На заключительном же этапе процесса оболочку подогревают, обжимают ее в радиальном направлении и подвергают термической обработке [2].

Однако данный способ, являясь более производительным, нежели выше охарактеризованный, имеет несколько существенных недостатков.

Во-первых, это не достаточно высокая скорость заполнения оболочки порошком, поскольку в полость оболочки порошок поступает самотеком, т.е. ссыпается в нее без какого-либо внешнего воздействия на него. Результатом этого является не максимально возможная производительность процесса.

Во-вторых, это отсутствие какого-либо внешнего воздействия на порошок, уже находящийся в оболочке, вследствие чего на стадии заполнения оболочки порошком его уплотнение происходит только под действием собственного веса, а это отрицательно сказывается на пористости конечного продукта и на равномерности его пропитки, т.е. на качестве готового изделия.

В-третьих, это ограничение сортамента получаемых изделий по диаметру (диаметр не более 15 мм), которое является следствием использования прямолинейного армирующего элемента в виде единственной проволоки. При изготовлении изделий большого диаметра (например, более 20 мм) одна проволока, вследствие значительного расстояния между ее поверхностью и стенкой оболочки, не обеспечивает достаточной степени равномерности пропитки изделия.

В-четвертых, это ограничение сортамента получаемых изделий по количеству материалов, которыми может быть пропитан порошок. В известном способе это два металла: оболочки и армирующего элемента.

Кроме этого известен способ формования длинномерных изделий из порошковых материалов, который за счет использования энергии ультразвуковых колебаний и армирующего элемента в виде двух проволок не имеет вышеперечисленных недостатков.

Согласно этому способу, включающему формирование цилиндрической оболочки и загрузку в ее полость порошка, выполнение которых осуществляют посредством вращательно-поступательного перемещения ленты через горловину заполненной порошком воронки и с одновременным введением в полость оболочки в направлении ее поступательного движения армирующего элемента из проволоки, для повышения качества готового изделия и производительности процесса, армирующий элемент образовывают двумя проволоками и воздействуют на него и на порошок, заполняющий воронку, энергией ультразвуковых колебаний, причем одной из проволок армирующего элемента придают форму пружины и сообщают ей вращательное движение [3].

Однако и данный способ, который является наиболее близким к предлагаемому и принят в качестве прототипа, имеет два существенных недостатка.

Первый из них заключается в том, что с увеличением диаметра изготавливаемых изделий (например, с 30 мм до 50 мм), что является весьма актуальным, величина расстояния между витками пружины и внутренней поверхностью оболочки возрастает и, следовательно, на этом участке снижается степень равномерности пропитки изделия. Аналогичное явление наблюдается и на участке между внутренней поверхностью пружины и осью оболочки.

Второй же недостаток этого способа взаимосвязан с его технологическими возможностями и заключается в том, что он позволяет регулировать степень пропитки изделия материалом армирующего элемента только за счет изменения диаметра используемой проволоки и изменения расстояния между витками пружины.

Вследствие этих недостатков данный способ может быть охарактеризован как имеющий ограничения в технологических возможностях и в сортаменте изготавливаемых изделий по диаметру.

Технической задачей, на решение которой направлено изобретение, является расширение технологических возможностей и увеличение сортамента изготавливаемых изделий.

Для решения поставленной задачи в способе ультразвукового формования длинномерных изделий из порошковых материалов, включающем, одновременно выполняемые формирование из ленты полой оболочки, заполнение оболочки порошковым материалом и введение в ее полость проволоки, которой сообщают колебания ультразвуковой частоты и посредством закручивания придают вид пружины, согласно изобретению, на витках пружины формируют выступы.

Решению поставленной задачи способствует также и то, что:

- формирование выступов осуществляют преимущественно одновременно с закручиванием проволоки в пружину;

- формирование выступов проводят в плоскости, преимущественно перпендикулярной к продольной оси оболочки;

- формирование выступов проводят преимущественно на каждом витке пружины;

- на витке пружины формируют, по меньшей мере, один выступ;

- выступ формируют так, чтобы его вершина была обращена к продольной оси симметрии оболочки или к ее внутренней поверхности;

- выступы формируют так, чтобы их вершины были обращены в одну или в разные стороны;

- выступы формируют с одинаковой и/или с разной формой;

- выступы формируют с одинаковыми и/или с разными размерами;

- выступ формируют с высотой, преимущественно превышающей величину диаметра проволоки.

Изобретение поясняется чертежами:

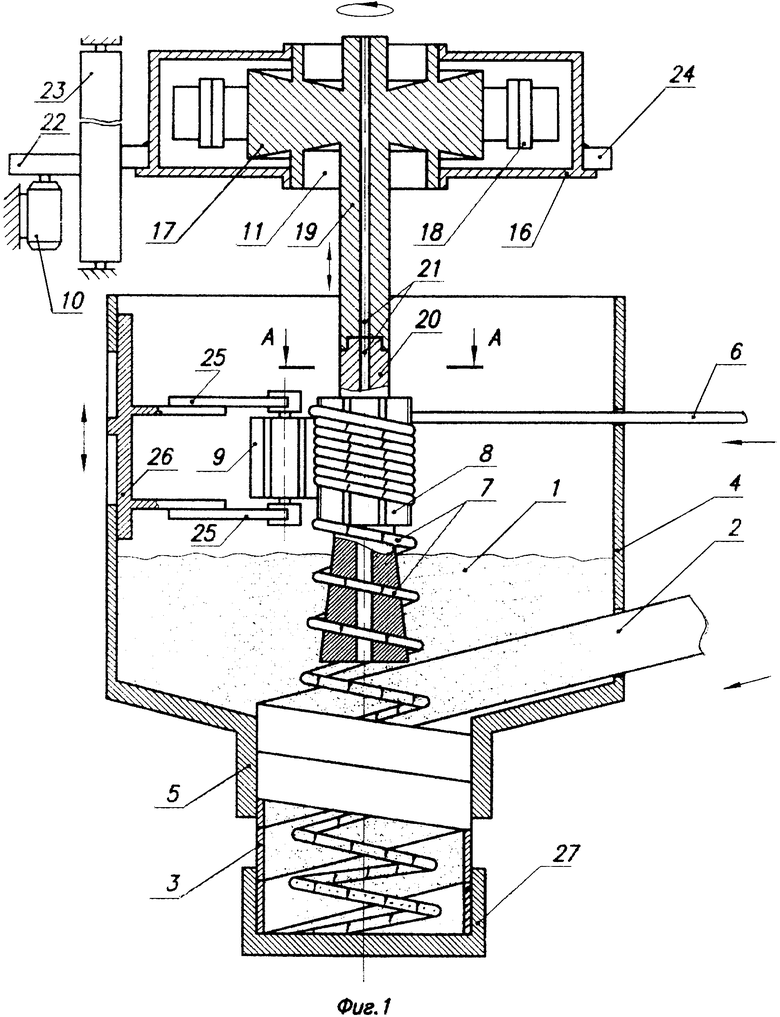

на фиг.1 - представлено устройство, посредством которого предлагаемый способ реализуется в любом из возможных вариантов его осуществления;

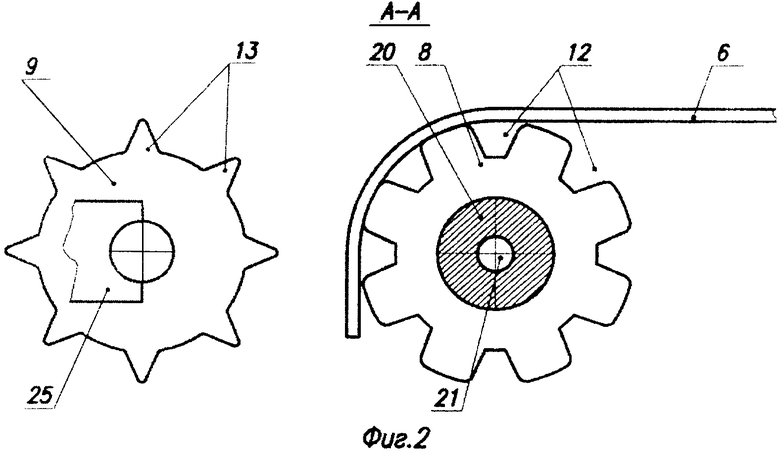

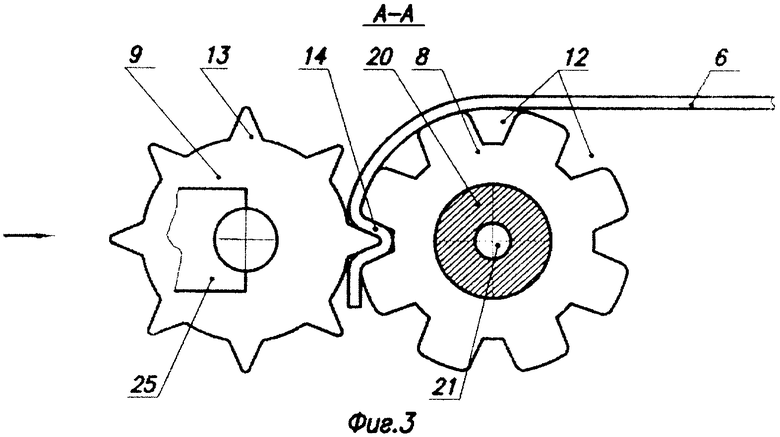

на фиг.2-4 - представлено сечение по А-А на фиг.1 и показана последовательность формирования выступов;

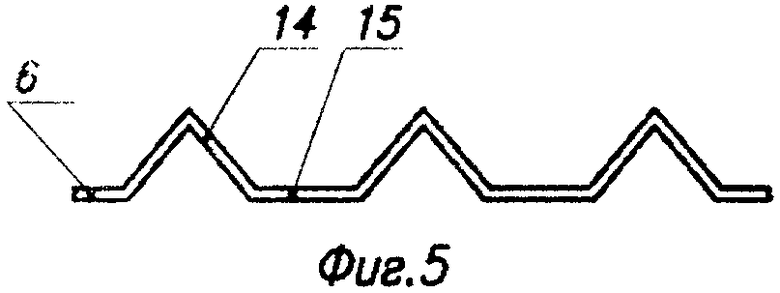

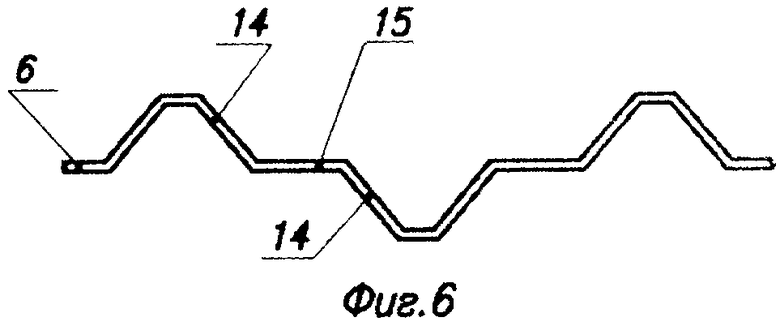

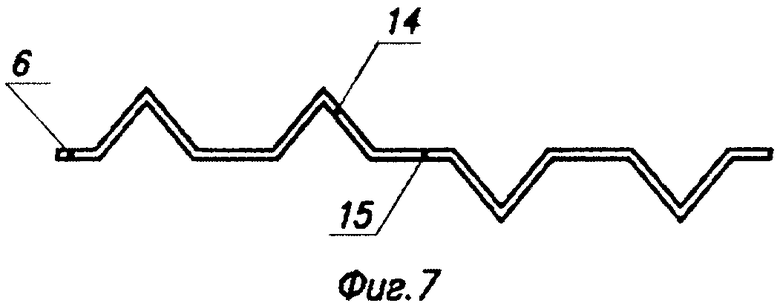

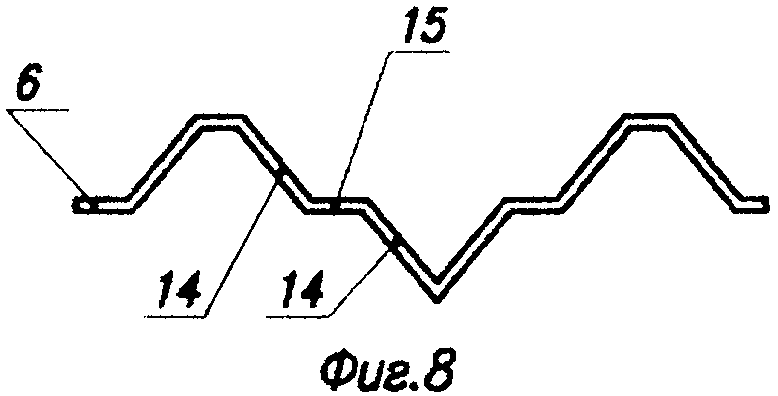

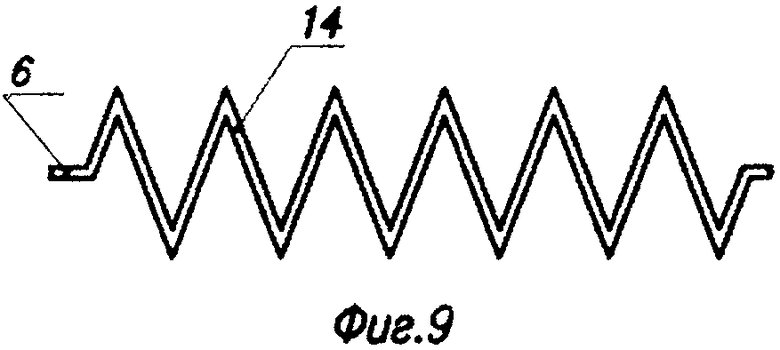

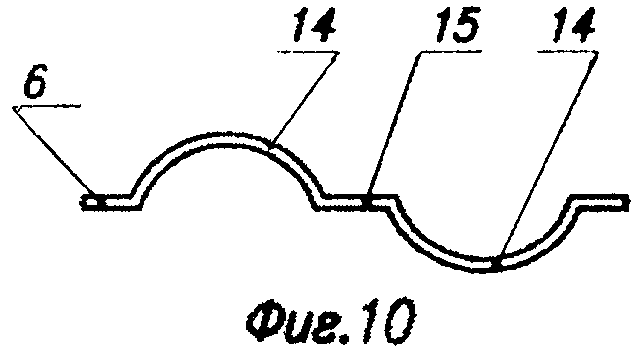

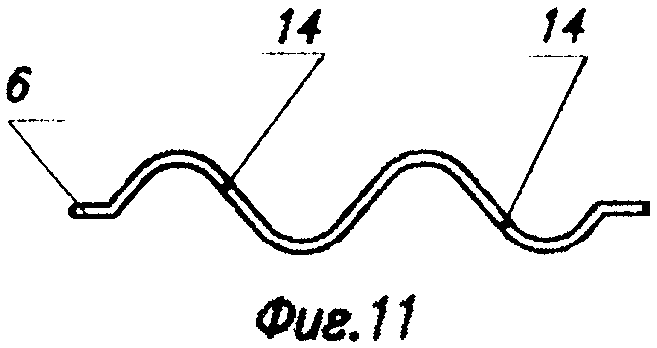

на фиг.5-11 - представлены варианты выполнения выступов (для упрощения восприятия форм выступов витки пружины условно показаны прямолинейными).

Предлагаемый способ может быть осуществлен устройством для ультразвукового формования длинномерных изделий из порошковых материалов 1, которое (см. фиг.1) включает средство формирования из ленты 2 полой цилиндрической оболочки 3, состоящее из конической воронки 4 и механизма (на чертежах на показан) протягивания ленты через горловину 5 воронки, т.е. через цилиндрическое отверстие, и механизм подачи в полость оболочки длинномерного армирующего элемента из проволоки 6, которой придают вид пружины 7.

Механизм подачи пружины образован, соосно расположенными, ведущим 8 и ведомым 9 роликами и приводом, состоящим из электродвигателя 10 и источника 11 ультразвуковых колебаний. Ведущий 8 и ведомый ролики 9, имеющие цилиндрическую форму, выполнены (см. фиг.2) соответственно с продольными углублениями 12 и с продольными буртиками 13, которые при вращении роликов совмещаются между собой и формируют (см. Фиг.3) на витках пружины 7 выступы 14, отделенные один от другого радиусными участками 15. Углубления 12 и буртики 13 могут иметь самые разнообразные формы, габаритные размеры и любые варианты их расположения, но при этом они обязательно должны обеспечивать выступам 14 некоторую высоту, которая в своем минимальном значении должна быть больше диаметра используемой проволоки. Оптимальным же представляется такой случай, когда высота выступа в несколько раз превышает диаметр используемой проволоки.

Источник ультразвуковых колебаний 11, расположенный в корпусе 16, образован трансформатором 17 направления колебаний, выполненным в виде диска, и ультразвуковыми преобразователями 18, например пьезокерамическими. Излучающее звено 19 трансформатора направления колебаний жестко соединено с волноводом 20 ведущего ролика 8. Они представляют собой стержневой ультразвуковой инструмент, выполнены как единое целое и изготовлены из титанового сплава. Трансформатор 17 направления колебаний, его излучающее звено 19 и волновод 20, установленный по оси симметрии воронки 4 и непосредственно над ее горловиной 5, выполнены со сквозным осевым отверстием 21, предопределяющим возможность образования армирующего элемента двумя проволоками. Для реализации этой возможности устройство должно иметь второй механизм подачи данной проволоки. Источник 11 ультразвуковых колебаний, установленный с возможностью вращения вокруг своей продольной оси и возвратно-поступательного движения вдоль нее, и электродвигатель 10 взаимосвязаны между собой посредством шестеренок 22, 23 и 24.

Ведомый ролик 9, изготовленный, например, из текстолита, посредством стоек 25 и кронштейна 26 закреплен на воронке 4 и установлен с возможностью жесткой фиксации в рабочем положении (винты фиксации на чертежах не показаны) и перемещения в направлениях, перпендикулярном и параллельном по отношению к оси симметрии воронки.

Предлагаемый способ ультразвукового формования длинномерных изделий из порошковых материалов, в его общем виде и в варианте образования армирующего элемента одной проволокой и придания ей вида пружины, осуществляется следующим образом.

Сначала производят подготовку устройства к работе. Для этого в горловину 5 воронки 4 через прямоугольное отверстие (на фиг.1 позицией не обозначено), выполненное в боковой стенке воронки, вставляют тонкую металлическую ленту 2 и сворачивают ее по спирали, образуя первые витки цилиндрической оболочки 3, которые вводят в горловину 5 воронки и пропускают через нее. Затем, подрезая конец ленты, выравнивают торец оболочки 3 и закрывают его крышкой 27. Потом ведомый 9 ролик отводят в сторону от ведущего ролика 8, излучающий торец волновода 20 которого устанавливают на некотором, экспериментально определяемом, расстоянии от горловины 5 воронки 4. После этого в полость воронки через круглое отверстие, выполненное в ее стенке (на фиг.1 позицией не обозначено), вводят тонкую проволоку 6. При этом свободный конец проволоки (см. фиг.2) располагают между ведущим 8 и ведомым 9 роликами и рукой обжимают его по поверхности ведущего ролика. Затем ведомый ролик (см. фиг.3) посредством стоек 25 прижимают к ведущему ролику и жестко фиксируют его положение. В результате такого перемещения буртик 13 ведомого ролика 9 вдавливает проволоку 6 в углубление 12 ведущего ролика 8 и образует на ней первый выступ 14 будущей пружины. После этого на некоторое время, необходимое для того, чтобы пружина 7 своим концом соприкоснулась с дном крышки 27, включают электродвигатель 10. Вследствие этого вращения на ведущем ролике 8 (см. фиг.4) образуются первые витки пружины 7, оснащенные соответствующими выступами 14, которые обращены в одну сторону, выполнены с одинаковыми формой и размерами, ориентированы в плоскости, перпендикулярной к продольной оси оболочки, отделены один от другого радиусными участками 15 и имеют высоту, превышающую диаметр проволоки 6. Затем полость воронки 4 заполняют необходимым и заранее рассчитанным количеством порошка 1, чем и заканчивается подготовка устройства к работе.

Для последующего осуществления процесса формования длинномерной заготовки сначала включают ультразвуковой генератор (на чертежах не показан), к которому подсоединены ультразвуковые преобразователи 18, а затем - электродвигатель 10 и механизм протягивания ленты 2 через горловину 5 воронки 4. В результате этого лента 2 сворачивается по спирали, образуя оболочку 3, заполненную порошком 1, который при входе в оболочку подвергается воздействию ультразвуковых колебаний, совершаемых торцем волновода 20 ведущего ролика 8. В оболочке же порошок уплотняется за счет колебаний пружины 7, совершаемых ею (при ее вращательном и поступательном движениях) с ультразвуковой частотой, возбуждаемых в ней вследствие ее контакта с боковой поверхностью ведущего ролика 8, являющегося ультразвуковым инструментом.

При окончании процесса формования заготовки необходимой длины, о чем можно судить, например, по полному истечению порошка 1 из воронки 4, выключают ультразвуковой генератор и механизмы подачи ленты 2 и проволоки 6. После этого оболочку 3 и пружину 7 на участке, расположенном под горловиной 5 воронки 4, разрезают и на торец оболочки, выступающий из горловины воронки, устанавливают новую крышку 27. Затем в воронку 4 засыпают новую порцию порошка и начинают формовать очередную заготовку.

Полученную же заготовку, снабдив ее предварительно крышкой (соответствующей по форме и размерам крышке 27), сначала нагревают (в случае необходимости) и обжимают в радиальном направлении, а затем подвергают термической обработке, в результате чего получают готовое изделие или же - полуфабрикат, поступающий на последующую обработку.

При осуществлении предлагаемого способа необходимо учитывать, что степень и равномерность пропитки порошка материалом армирующего элемента определяются (см. фиг.5-11) размером, формой, количеством, ориентацией и расположением выступов 14, которые могут быть самыми разнообразными и устанавливаются исходя из требований, предъявляемых к готовым изделиям. Достаточно оптимальной представляется пружина, выступы которой показаны на фиг.8 и 11.

К другим примерам реализации предлагаемого способа следует отнести возможность формирования выступов на проволоке до того момента, когда ее начинают закручивать в пружину. Это требует некоторого конструктивного усложнения используемого оборудования, но предопределяет возможность расположения всех выступов пружины вдоль продольной оси оболочки или же расположения некоторой части из них вдоль оси оболочки, а другой части - перпендикулярно к ней, что в ряде случаев может оказаться весьма целесообразным.

Ниже приводится пример конкретного осуществления предлагаемого способа, не исключающий других вариантов его выполнения в объеме формулы изобретения.

При подготовке устройства к работе в горловину 5 воронки 4, имеющей диаметр, равный 50,5 мм, вставляют медную ленту 2 (ширина 20 мм, толщина 0,25 мм) и вручную сообщают ей поступательное движение. В результате этого лента в направлении вращения против часовой стрелки сворачивается в спираль и образовывает первые витки цилиндрической оболочки 3. При этом введение ленты 2 регулируют и устанавливают таким, чтобы перекрытие кромок оболочки 3, имеющей внутренний диаметр, равный 50 мм, составляло 2 мм, а угол ее подъема был равен 60 градусам. Подачу ленты вручную осуществляют до тех пор, пока первый виток оболочки не выйдет за плоскость торца горловины 5 воронки. Затем, подрезая ножницами край ленты, выравнивают торец оболочки 3 и закрывают его крышкой 27.

После этого, манипулируя расположением источника ультразвуковых колебаний 11, стоек 25 и кронштейна 26, производят установку ведущего 8 и ведомого 9 роликов. Для этого свободный (излучающий) торец волновода 20 (диаметр 14 мм, длина 115 мм) ведущего ролика 8 (диаметр 34 мм, длина 30 мм, углубление 8 мм) устанавливают от горловины 5 воронки 4 на расстоянии, составляющем 15 мм, а ведомый ролик 9 (диаметр 34 мм, длина 30 мм, высота буртика 8 мм) располагают таким образом, чтобы его геометрический центр с геометрическим центром волновода 20 лежал в одной плоскости, т.е. так, чтобы его нижний торец был расположен на участке между пучностью смещений и пучностью напряжений ультразвуковой волны, распространяющейся в волноводе.

Затем в полость воронки 4 через отверстие, выполненное в ее стенке, вводят медную проволоку 6, имеющую диаметр, равный 2 мм. При этом свободный конец проволоки (см. фиг.2) располагают между ведущим 8 и ведомым 9 роликами и рукой обжимают его по поверхности ведущего ролика. Затем ведомый ролик (см. фиг.3) посредством стоек 25 прижимают к ведущему ролику и жестко фиксируют его положение. В результате такого перемещения буртик 13 ведомого ролика 9 вдавливает проволоку 6 в углубление 12 ведущего ролика 8 и образует на ней первый выступ 14 будущей пружины (внутренний диаметр радиусных участков 16 мм, шаг витков 6 мм). После этого на некоторое время, необходимое, для того чтобы пружина 7 своим концом соприкоснулась с дном крышки 27, включают электродвигатель 10. Вследствие этого вращения на ведущем ролике 8 (см. фиг.4) образуются первые витки пружины 7, оснащенные соответствующими выступами 14, которые обращены в одну сторону, выполнены с одинаковыми формой и размерами, ориентированы в плоскости, перпендикулярной к продольной оси оболочки, отделены один от другого равными между собой радиусными участками 15 и имеют высоту, равную 8 миллиметрам, которая в четыре раза превышает диаметр проволоки.

После этого полость воронки 5 заполняют тремя килограммами вольфрамового порошка, вследствие чего излучающий торец волновода 20 оказывается погруженным в порошок, а подготовка устройства к работе заканчивается.

Для осуществления процесса формования длинномерной заготовки включают ультразвуковой генератор, к которому подсоединены ультразвуковые преобразователи 18, рассчитанные на частоту в 19 кГц, электродвигатель 10 и механизм протягивания ленты 2 через горловину 5 воронки 4. В результате этого, лента 2 сворачивается по спирали и образует оболочку 3, совершающую вращательное (30 об/мин) и поступательное (0,85 см/сек) движения и заполняемую порошком 1, который при входе в оболочку 3 подвергается воздействию ультразвуковых колебаний, излучаемых торцем волновода 20 и имеющих амплитуду, равную 10 мкм. В полости же оболочки, порошок уплотняется за счет колебаний пружины 7, совершаемых ею с ультразвуковой частотой при ее вращательном (30 об/мин) и поступательном (0,85 см/сек) движениях, которые возбуждаются в ней за счет ее контакта с боковой поверхностью ведущего ролика 8, являющегося ультразвуковым инструментом.

По окончании процесса формирования оболочки 3 необходимой длины, например длиной в 100 см, выключают ультразвуковой генератор и механизмы подачи ленты 2 и проволоки 6. После этого оболочку 3 и пружину 7 на участке, расположенном под горловиной 5 воронки 4, разрезают и на торец оболочки, выступающий из горловины воронки, надевают крышку 27.

Изготовленную таким образом оболочку снабжают крышкой, нагревают до 850 градусов и подвергают прокатке с удельным давлением в 6 т/см. Затем ее спекают в вакууме при температуре 1250 градусов и получают в результате этого изделие, обладающее пористостью 14-12% при средней степени заполнения пор, составляющей 10-8.

Сопоставительный анализ известного и предлагаемого способов формования длинномерных изделий из порошковых материалов показывает значительные преимущества последнего из них. Так, например, предлагаемый способ позволяет значительно увеличить диаметр изготавливаемых изделий (более чем на 60%) и предоставляет возможность целенаправленного регулирования степенью пропитки изделия материалом армирующего элемента, которая обеспечивается варьированием высотой выступов, их количеством, формой и вариантом расположения, т.е. количеством материала, вводимого на определенном участке изделия.

Источники информации

1. Авторское свидетельство СССР №428858, МПК В22F 3/02, 1975.

2. Авторское свидетельство СССР №997984, МПК В22F 3/02, 1981.

3. Авторское свидетельство СССР №1780923, МПК В22F 3/02, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347644C1 |

| Способ формования длинномерных изделий из порошковых материалов и устройство для его осуществления | 1990 |

|

SU1780923A1 |

| Устройство для плющения проволоки с использованием ультразвуковой энергии | 1991 |

|

SU1780906A1 |

| Установка для ультразвуковой очистки лент | 1990 |

|

SU1780878A1 |

| Способ формования длинномерных изделий из порошковых материалов | 1981 |

|

SU997984A1 |

| Устройство для ультразвуковой обработки поверхности изделий | 1991 |

|

SU1794637A1 |

| Устройство для получения ленты из проволоки с наложением ультразвуковых колебаний на инструмент | 1978 |

|

SU778852A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1995 |

|

RU2112628C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2006 |

|

RU2303742C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2005 |

|

RU2303496C2 |

Изобретение относится к порошковой металлургии, в частности к получению армированных длинномерных изделий из порошков. Может использоваться, например, в машиностроении. Для получения изделия одновременно осуществляют формирование из ленты полой оболочки, заполнение оболочки порошковым материалом и введение в ее полость проволоки. Проволоке сообщают колебания ультразвуковой частоты и посредством закручивания придают вид пружины. На витках пружины или на проволоке формируют выступы с высотой, превышающей величину диаметра проволоки. Способ обеспечивает возможность регулирования степени пропитки и равномерность степени пропитки изделия при увеличении диаметра. 8 з.п. ф-лы, 11 ил.

| Способ формования длинномерных изделий из порошковых материалов и устройство для его осуществления | 1990 |

|

SU1780923A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| CN 1904401 A, 31.01.2007 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2009-02-27—Публикация

2007-05-18—Подача