Изобретение относится к огнеупорной промышленности и может быть использовано при производстве теплоизоляционных материалов для теплоизоляции тепловых агрегатов и строительных конструкций.

Известен способ приготовления изделий из алюмосиликатных керамобетонов [1] , включающий приготовление концентрированной вяжущей суспензии, ее стабилизацию после введения заполнителя, формование и сушку с последующей пропиткой водным раствором силиката натрия и сушкой, после чего получается следующий состав материала (мас. %):

Вяжущая шамотная суспензия - 35-40

Заполнитель шамотный - 60-65

Недостатками известного материала и способа его получения являются его большая плотность и высокий коэффициент теплопроводности, не позволяющие использовать его как дешевый теплоизоляционный материал.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения пористой цирконовой керамики [2], состоящий в приготовлении суспензии на основе цирконового огнеупорного концентрата, ее стабилизации, смещении ее с пеной на основе клееканифольной эмульсии и пенополистиролом фракции 0,6-1,0 мм в количестве 5-15% от объема твердой фазы суспензии, формование, сушку и обжиг при 1480oC, в результате которого получается материал следующего состава (об.%):

Концентрированная вяжущая суспензия - 30 - 40,7

Пена на основе канифольной эмульсии - 66,6 - 57,7

Вспученный пенополистирол - 3,4 - 1,6

Полученный материал обладает следующими показателями:

Объемная масса, кг/м3 - 620 - 1340

Предел прочности при сжатии после обжига, МПа - 3,91 - 11,83

Коэффициент теплопроводности, Вт/м•К - 0,8 - 1,6

Общая объемная усадка, % - 40 - 66

Существенным недостатком указанного материала и способа его получения являются высокий коэффициент теплопроводности, большая трудоемкость изготовления, т. к. при большой потребности материала необходимо огромное количество форм и площадей для сушки изделий в течение трех суток, а также большая энергоемкость процесса получения материала из-за необходимости его обжига. Кроме того, стойкость материала, обожженного при определенной температуре (здесь 1480oC), а применяемого в тепловом агрегате, работающем в других условиях, например 1550oC, значительно снижается.

При создании изобретения решалась задача по снижению теплопроводности материала, энергозатрат и трудоемкости его получения.

Такой технический результат достигается при использовании совокупности существенных признаков, характеризующих предлагаемый материал и способ его получения.

Сущность изобретения заключается в том, что состав для производства огнеупорного теплоизоляционного материала содержит вяжущее в виде концентрированной вяжущей суспензии, приготовленной помолом огнеупорного сырья (например, бой или лом шамота, корунда, динаса, циркона, муллита, периклаза и т.п.), заполнитель в виде легкоплавкого пористого материала (например, полистирол, полиуретан или другой пластик, способный вспучиваться и плавиться при температуре до 150oC) и R2O-содержащую добавку в виде водной суспензии (например силиката натрия или калия, каустической соды и т.п.) при следующих соотношениях компонентов по объему, %:

Концентрированная вяжущая суспензия - 20-35

R2O-содержащая добавка (в % от массы вяжущей суспензии в пересчете на R2O) - 0,1-1,5

Легкоплавкий пористый заполнитель - 80-65.

Способ получения огнеупорного теплоизоляционного материала включает смешение легкоплавкого пористого заполнителя с R2O-содержащей добавок в виде водной суспензии силиката натрия или калия, введение при перемешивании концентрированной вяжущей суспензии, полученной помолом огнеупорного сырья, засыпку полученной массы в форму, ее формование вибропрессованием, извлечение из формы и сушку полученных изделий при 85-200oC в две стадии, в начальный период при 85-95oC и влажности теплоносителя 70-95%, а затем при 130-200oC при минимально возможной влажности теплоносителя, но не более 50%.

Введение пористого легкого заполнителя позволяет получить изделия с объемной массой 400-1200 кг/м3 и с низкой теплопроводностью (в пределах 0,15-0,6 Вт/м•К). При введении в смесь более 80% заполнителя прочность изделия снижается, а при введении в смесь менее 65% заполнителя увеличивается объемная масса и теплопроводность изделий.

Введение в смесь R2O-содержащей щелочной добавки в виде водной суспензии силиката натрия или калия приводит к активизации поверхности твердой фазы вяжущего и органического заполнителя, т. е. создает повышенную адгезию твердых частиц смеси. При использовании добавки менее 0,1% от массы суспензии в смеси эффекта не наблюдалось; увеличение содержания добавки более 1,5% приводит к незначительному эффекту и удорожанию изделий (введение R2O-содержащей добавки в виде суспензии, а не в виде порошка приводит к более качественному смешиванию с заполнителем и ее экономии. При влажности менее 15% суспензия не течет, а применение суспензии влажностью более 35% нерационально, т. к. происходит переувлажнение смеси, что не позволяет получить прочность сырца, достаточную для транспортировки).

Введение концентрированной вяжущей суспензии в смесь менее 20% по объему не позволяет получить необходимую прочность изделий, а использование более 35% вяжущего по объему приводит к увеличению объемной массы и теплопроводности изделий.

Сушка сырых изделий в два этапа вызвана тем, что в начальный период необходимо создать условия для растворения R2O-содержащей добавки без сушки изделия (запаривание), а затем необходимо изделие быстро высушить с одновременным спеканием за счет R2O-содержащей добавки. Запаривание при температуре менее 85oC приводит к снижению эффективности добавки, а увеличение температуры более 95oC приводит к быстрому удалению влаги. Сушка при температуре менее 130oC не позволяет удалить связанную воду, а увеличение температуры свыше 200oC приводит к увеличению энергозатрат и требует применения специального оборудования для подготовки теплоносителя. Запаривание при влажности теплоносителя менее 70% приводит к преждевременной сушке изделия. Сушка при влажности теплоносителя более 50% удлиняет время сушки и требует большого расхода теплоносителя.

Применение указанного состава огнеупорного теплоизоляционного материала и способа его получения позволяет в совокупности получить материал, соответствующий требованиям ГОСТ 5040 (СТ СЭВ 2628080 "Изделия легковесные теплоизоляционные огнеупорные и высокоогнеупорные. Технические условия"), а за счет использования дешевого лома отработанного огнеупорного материала, оставшегося после ремонта тепловых агрегатов, и отсутствия операции обжига снижается себестоимость получения в 2-10 раз.

Предлагаемый способ получения изделий из керамобетонной смеси поясняется примерами 1-3.

Пример 1. Готовят смесь следующего состава, об.%: концентрированная вяжущая суспензия на основе боя шамота марки ША влажностью 15,3%, плотностью 2,12 г/см3 - 20-35; вспученный полистирол фракции 0,2-1,0 мм - 65-80; водная суспензия силиката натрия влажностью 25% мас.% от массы суспензии в пересчете на R2O - 0,1-1,5.

Вначале гранулы полистирола тщательно смешивают с водной суспензией силиката натрия в течение 1,5-2 мин, а затем при перемешивании добавляют вяжущую суспензию. Общее время перемешивания 6 мин. Затем полученную смесь засыпают в форму и формуют при амплитуде вибрации 0,6-0,9 мм с ускорением вибрации 30 м/с2 и при статическом удельном давлении пригруза 0,008 МПа в течение 10 с. Отформованные изделия (куб со стороны грани 50 мм) извлекают из формы и сушат в течение трех часов при 90oC и влажности теплоносителя 85-90%, затем в течение двух часов при 140oC при включенной вытяжной вентиляции.

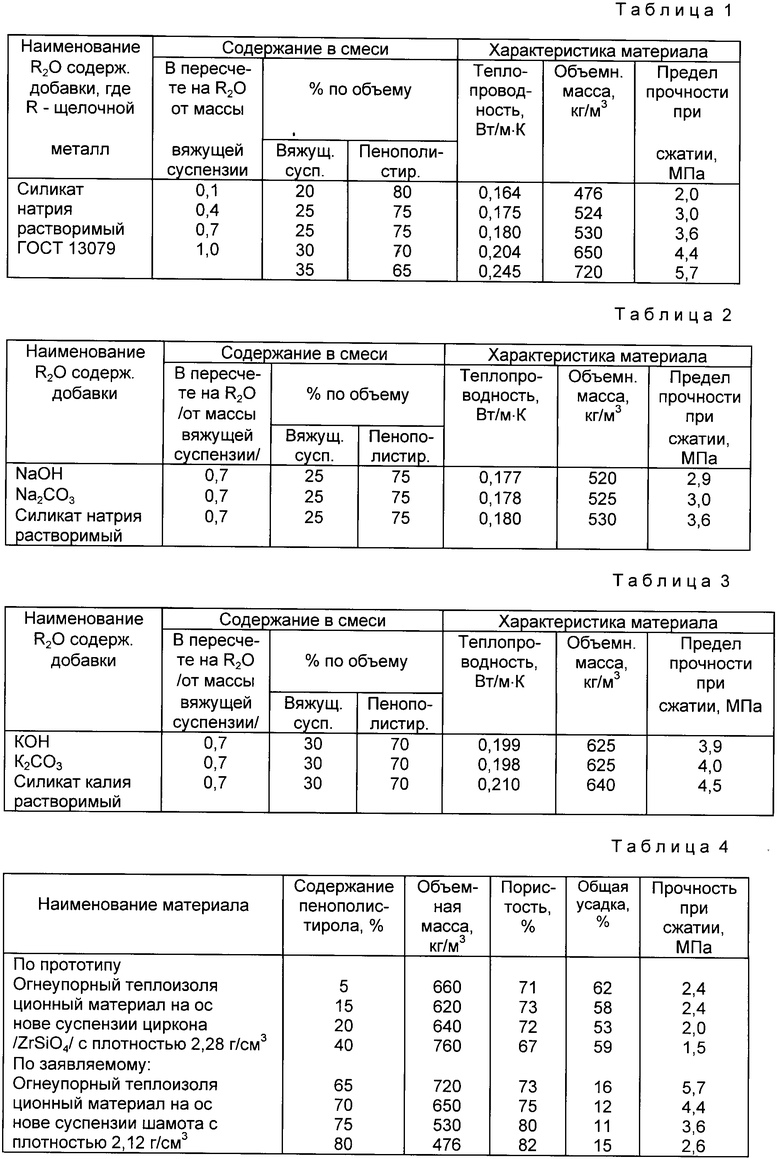

Полученные изделия имеют объемную массу 476-720 кг/м3, предел прочности при сжатии 2,6-5,7 МПа и теплопроводность 0,164-0,245 Вт/м•К.

Пример 2. Готовят смесь следующего состава, об.%: концентрированная вяжущая суспензия на основе боя шамота - 25; вспученный полистирол фракции 0,2-1,0 мм - 75; водная суспензия силиката натрия, гидроксида натрия, натрия углекислого в количестве 0,7 мас.% от массы суспензии в пересчете на R2O.

Смешение, формование и сушку ведут как описано в примере 1.

Полученные изделия имеют объемную массу 520-530 кг/м3, предел прочности при сжатии 2,9-3,6 МПа, теплопроводность 0,173-1,180 Вт/м•К.

Пример 3. Готовят смесь следующего состава, об%: концентрированная вяжущая суспензия на основе боя динасового отработанного кирпича влажностью 15,0% и плотностью 2,14 Г/см3 - 30, вспученный полиуретан фракции 0,2-1 мм, водная суспензия силиката натрия, гидроксида калия, углекислого калия 0,9 мас.% от массы суспензии в пересчете на R2O.

Смешение, формование и сушку ведут как описано в примере 1.

Полученные изделия имеют объемную массу 625-640 кг/м3, предел прочности при сжатии 3,9-4,5 МПа, теплопроводность 0,198-0,210 Вт/м•К.

Показатели, приведенные в примерах 1-3, сведены в табл. 1-3. Сравнительные с прототипом данные приведены в табл. 4.

Керамобетонная смесь состоит из концентрированной вяжущей суспензии, полученной помолом огнеупорного сырья (20 - 35 об.%), легкоплавкого пористого заполнителя (65 - 80 об.%) и R2O-содержащей добавки (0,1 - 1,5% от массы вяжущей суспензии в пересчете на R2O). Получают смешиванием легкоплавкого пористого заполнителя с содержащей добавкой в виде водной суспензии силиката натрия или калия, введением концентрированной вяжущей суспензии, запыпкой полученной массы в форму, формованием ее вибропрессованием, извлечением из формы и сушкой полученных изделий в две стадии. На первой стадии производят запарку изделий при температуре 85 - 95oC и влажности теплоносителя 70 - 95%, на второй стадии температуру повышают до 130 - 200oC и снижают влажность теплоносителя до значений не выше 50%. Изобретение позволяет снизить теплопроводность материала, энергозатраты и трудоемкость его получения. 2 с.п. ф-лы, 4 табл.

Концентрированная вяжущая суспензия - 20 - 35

Легкоплавкий пористый заполнитель - 65 - 80

R2O-содержащая добавка (% от массы вяжущей суспензии в пересчете на R2O, где R - щелочной металл) - 0,1 - 1,5

2. Способ получения керамобетонной смеси для производства огнеупорного теплоизоляционного материала, включающий приготовление концентрированной вяжущей суспензии путем помола огнеупорного сырья, ее стабилизацию перемешиванием, смешивание с легкоплавким пористым заполнителем и R2O-содержащей добавкой, формование и сушку, отличающийся тем, что легкоплавкий пористый заполнитель перемешивают сначала с суспензией R2O-содержащей добавки, далее при перемешивании вводят концентрированную вяжущую суспензию, полученную смесь засыпают в форму, формуют вибропрессованием, сформированные изделия извлекают из формы и сушат при 85 - 200oC, при этом сушку ведут в две стадии: в начальный период при 85 - 95oC и влажности теплоносителя 70 - 95%, а затем при 130 - 200oC при минимальной влажности теплоносителя, но не более 50%.

Авторы

Даты

1998-06-10—Публикация

1995-11-02—Подача