Изобретение относится к огнеупорной и металлургической промышленности, в частности к изготовлению крупногабаритных монолитных конструкций или изделий сложной конфигурации из керамобетонов. Последние могут применяться для монолитной футеровки сталеразливочных и промежуточных ковшей, индукционных печей, желобов доменных печей и т.д.

В настоящее время можно выделить два альтернативных типа огнеупорных литьевых масс нового поколения – керамобетоны (бесцементные огнеупорные бетоны) и низкоцементные литьевые массы. Указанные огнеупорные материалы представляют собой гетерогенные системы, основными компонентами которых являются огнеупорный заполнитель и вяжущая система (матрица). В технологии керамобетонов матричная система (МС) представлена высококонцентрированной керамической вяжущей суспензией (ВКВС). ВКВС представляют собой минеральные водные суспензии, получаемые преимущественно путем мокрого помола в щелочной среде кремнеземистых или алюмосиликатных материалов при высокой концентрации твердой фазы и повышенной температуре [Пивинский Ю.Е. Неформованные огнеупоры. Т. 1. М.: Теплоэнергетик, 2003. 448 с.]. Керамобетоны обладают высокими термомеханическими свойствами, поскольку состав матрицы (ВКВС) близок к составу зернистого заполнителя. Дисперсионная среда ВКВС представляет собой коллоидный раствор алюмосиликатного состава с концентрацией коллоидных частиц до 1 мас. %. Твердение ВКВС и керамобетонов на их основе осуществляется по контактно-полимеризационному механизму и только при условии удаления избыточного количества влаги при нагревании.

Известно авторское свидетельство SU 1784609 (опубл. 30.12.1992 г.), в котором описана Тиксотропная керамобетонная смесь для вибролитья, применяемая для футеровки выпускных желобов, стальковшей, для изготовления крупногабаритных блоков и фасонных изделий различного назначения. Смесь содержит керамическую вяжущую суспензию с pH 10 – 10,5 на основе высокоглиноземистого шамота 28 – 30 %, муллитовый шамот фракции до 10 мм 45 – 66,9 %, тонкомолотую смесь корунда и кварца в стехиометрическом соотношении, соответствующем муллиту, 5 – 25 % и высокоглинозёмистый огнеупорный порошок (с содержанием оксида алюминия 60 % и оксида магния 4 – 7 %) – 0,1 – 1,5 %. Описанная смесь предполагает введение достаточно высокого количества высокоглинозёмистого огнеупорного порошка (с содержанием оксида алюминия 60 % и оксида магния 4 – 7 %) – 0,1 – 1,5 %, что ведет за собой большой расход реагентов в условиях многотоннажного производства.

Известен патент RU 2112760 (опубл. 10.06.1998 г.), в котором описана

Керамобетонная смесь для производства огнеупорного теплоизоляционного материала и способ ее получения. Керамобетонная смесь состоит из концентрированной вяжущей суспензии, полученной помолом огнеупорного сырья (20 – 35 об. %), легкоплавкого пористого заполнителя (65 – 80 об. %) и R2O-содержащей добавки (0,1 – 1,5 % от массы вяжущей суспензии в пересчете на R2O). Получают смешиванием легкоплавкого пористого заполнителя с содержащей добавкой в виде водной суспензии силиката натрия или калия, введением концентрированной вяжущей суспензии, запыпкой полученной массы в форму, формованием ее вибропрессованием, извлечением из формы и сушкой полученных изделий в две стадии. На первой стадии производят запарку изделий при температуре 85 – 95oC и влажности теплоносителя 70 – 95 %, на второй стадии температуру повышают до 130 – 200oC и снижают влажность теплоносителя до значений не выше 50 %. Изобретение относится к огнеупорной промышленности и может быть использовано при производстве теплоизоляционных материалов для теплоизоляции тепловых агрегатов и строительных конструкций. Однако описанный способ является технологически сложным в реализации и предполагает получение огнеупорных изделий простой конфигурации.

Известен патент RU 2153482 (опубл. 27.07.2000 г.), в котором описан Способ изготовления алюмосиликатных и корундовых огнеупорных изделий, включающий следующие операции: подготовка зернистой составляющей и тонкодисперсной связующей составляющей в виде предварительно полученной высококонцентрированной суспензии огнеупорного компонента, их смешение, прессование, сушку и обжиг. В предлагаемом способе используют пластифицированную высококонцентрированную суспензию с влажностью 12 – 20 % при содержании в ней частиц до 5 мкм 20 – 50 %, а смесь для прессования готовят при следующем соотношении компонентов по сухому веществу, мас. %: связующая составляющая – 20 – 45; зернистая составляющая – 55 – 80. Способ позволяет получить высокоплотный полуфабрикат, способный уже после низкотемпературной термообработки приобретать требуемые эксплуатационные характеристики. Недостатком данного способа является использование метода прессования для формования изделий, что исключает возможность формования изделий, имеющих тонкостенное строение или сложную геометрическую форму.

Известен патент RU 2141460 (опубл. 20.11.1999), в котором описан литой кремнеземистый керамобетон. Изобретение относится к производству огнеупорных бетонов для монолитной футеровки тепловых агрегатов. Керамобетон получают на основе ВКВС из чистых кварцевых песков (SiO2 > 98%) и кремнеземного заполнителя с размером частиц 0,1-10 мм. Соотношение вяжущее:заполнитель варьирует в пределах 30-40% к 60-70% соответственно. Вяжущее получают в оптимальных условиях, позволяющих получить влажность суспензии в пределах 12-16% при содержании тонких (до 5 мкм) частиц в пределах 30-60%. Влажность бетонной смеси при сохранении текучей (без применения вибрации) консистенции 4,5-6,5%. Допускается введение структурообразующих добавок типа высокоглиноземистого цемента (0,5-3%) или феррохромового шлака (1-5%), вводимых в виде суспензии. Из указанной смеси получают бетон с исходной пористостью 10-18%, прочностью при сжатии 8-40 МПа. Недостатком данного изобретения является то, что из-за отсутствия в составе литого кремнеземистого керамобетона добавки поликарбоксилата эфира отсутствует возможность регулирования времени гидратации высокоглиноземистого цемента. Также недостатком данного изобретения является то, что при цели введения 0,5 -3,0 высокоглиноземистого цемента как структурирующей добавки является связывание избытка воды в литьевой массе, а в противоречие этому выскогоглиноземистый цемент вводят в виде водной суспензии с влажностью 50%, в итоге способ требует обязательного введения избытка воды в составе водной суспензии ВГЦ.

Известен патент RU 2153480 (опубл. 20.07.2000 г.), где описан способ изготовления огнеупорных масс для монолитных футеровок, включающий подготовку крупнозернистой составляющей и вяжущего в виде предварительно полученной высококонцентрированной суспензии огнеупорного компонента, их смешение, формование методом набивки, вибролитья или литья, отличающийся тем, что используют высококонцентрированную суспензию на основе боксита с влажностью 12 – 18 % при содержании частиц до 5 мкм 20 – 40 мас. %, а в качестве заполнителя используют боксит или электрокорунд, дополнительно содержащий карбид кремния до 18 мас. % при следующем содержании компонентов по сухому веществу, мас. %: вяжущее – 25 – 50; заполнитель – 50 – 75. Изобретение относится к огнеупорной и металлургической промышленности, в частности к изготовлению монолитных футеровок из неформованных огнеупоров на основе различных масс. Однако данный способ предполагает обязательную технологическую операцию – нагрев изделий в процессе сушки для удаления избыточной влаги. Использование таких масс в литьевых технологиях при изготовлении крупногабаритных монолитных конструкций или изделий сложной конфигурации не представляется возможным.

Технической задачей предлагаемого технического решения является расширение арсенала средств путем разработки способа получения саморастекающейся высокоглинозёмистой керамобетонной массы.

Техническим результатом предлагаемого технического решения является способ получения саморастекающейся высокоглинозёмистой керамобетонной массы.

Саморастекающаяся высокоглиноземистая керамобетонная масса для изготовления крупногабаритных монолитных конструкций или изделий сложной конфигурации, состоящая из матричной системы, зернистого заполнителя и добавки – поликарбоксилатного эфира, при этом матричная система состоит из высококонцентрированной керамической вяжущей суспензии высокоглиноземистого состава и высокоглиноземистого цемента, при этом соотношение компонентов в саморастекающейся высокоглиноземистой керамобетонной массе следующее, мас. %:

- высококонцентрированная керамическая вяжущая суспензия высокоглинозёмистого состава – 30 – 40;

- высокоглинозёмистый цемент – 0,5 – 3;

- поликарбоксилатный эфир – 0,5 – 2 от массы высокоглинозёмистого цемента;

- зернистый заполнитель – остальное.

Саморастекающуюся высокоглинозёмистую керамобетонную массу представленного состава получают способом, включающим приготовление матричной системы, состоящей из высококонцентрированной керамической вяжущей суспензии высокоглиноземистого состава и высокоглиноземистого цемента, при этом в высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава сначала вводят поликарбоксилатный эфир, после чего добавляют высокоглиноземистый цемент, а затем в получившуюся смесь добавляют зернистый заполнитель, после чего получившуюся массу подвергают гравитационному перемешиванию до однородного состояния.

Для реализации поставленных задач предложен способ получения саморастекающейся высокоглинозёмистой керамобетонной массы, который осуществляют следующим образом:

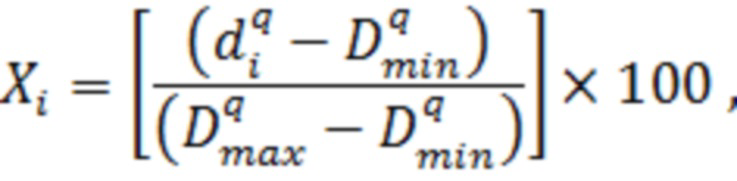

Готовят матричную систему: высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава, в которой содержание Al2O3 62 – 85 мас. %, готовят мокрым помолом огнеупорного высокоглиноземистого сырья в шаровой мельнице, соблюдая основные принципы получения таких суспензий, такие, как повышенная температура и высокое содержание твердой фазы используемых компонентов. В готовую высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава с влажностью 12 – 18 % и содержанием частиц менее 5 мкм в пределах 20 – 40% сначала вводят поликарбоксилатный эфир, а затем высокоглиноземистый цемент в виде сухого порошка в следующих концентрациях: сначала вводят поликарбоксилатный эфир в количестве 0,5 – 2 % от массы высокоглинозёмистого цемента, затем вводят высокоглинозёмистый цемент в количестве 0,5 – 3 мас. % в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетонной массы. Затем в получившуюся смесь добавляют зернистый заполнитель, после чего получившуюся массу подвергают гравитационному перемешиванию до однородного состояния. Зернистый заполнитель готовят посредством дробления, помола и рассева с выделением различных групп фракций. Саморастекающуюся высокоглиноземистую керамобетонную массу готовят в гравитационном смесителе. Соотношение фракций зернистого заполнителя и высококонцентрированной керамической вяжущей суспензии высокоглинозёмистого состава рассчитывается по формуле Динджера-Функа:

где Хi – массовая доля в % фракций с размером менее di; Dmax – максимальный размер зерен заполнителей; Dmin – минимальный размер частиц в матричной системе; q – степенной коэффициент распределения.

Оптимальная влажность саморастекающейся высокоглинозёмистой керамобетонной массы определяется по ГОСТ Р 52541-2006, основанному на измерении индекса растекаемости, который должен находиться в пределах 100 – 120 %.

Готовая саморастекающаяся высокоглинозёмистая керамобетонная масса без применения вибрации заливается в форму и выдерживается на воздухе при положительных значениях температуры окружающей среды в течение определенного времени, необходимого для завершения процессов перехода в твердообразное состояние. После перехода саморастекающейся высокоглинозёмистой керамобетонной массы в твердообразное состояние разбирается форма или опалубка, и отформованное изделие или футеровка подвергается высушиванию.

Отличительной особенностью предлагаемого способа получения саморастекающейся высокоглиноземистой керамобетонной массы является использование в составе высокоглиноземистого цемента в количестве 0,5 – 3 мас. % в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетонной массы, который, с одной стороны, создаёт щелочную среду с рН > 9,0, препятствуя гетерокоагуляции высококонцентрированной керамической вяжущей суспензии высокоглинозёмистого состава, а с другой стороны связывает избыточную влагу в процессе гидратации и, тем самым, обеспечивает переход саморастекающейся высокоглиноземистой керамобетонной массы в твердообразное состояние, что позволяет в последующем разбирать форму или снимать опалубку без использования предварительной сушки.

Второй отличительной особенностью является введение в высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава поликарбоксилатного эфира в количестве 0,5 – 2 % от массы высокоглинозёмистого цемента. Оптимальное количество добавки поликарбоксилатного эфира, в результате адсорбции на поверхности частиц высокоглинозёмистого цемента, замедляет процессы гидратации, обеспечивая тем самым необходимую рабочую подвижность саморастекающейся высокоглиноземистой керамобетонной массы до перехода её в твердообразное состояние. Вышеизложенное позволяет осуществлять литье крупногабаритных монолитных конструкций и крупногабаритных изделий сложной конфигурации без использования дополнительных технологических операций, таких, как предварительная сушка или необходимость использования набивки, вибропрессования и вибролитья.

Примеры реализации изобретения.

Пример 1.

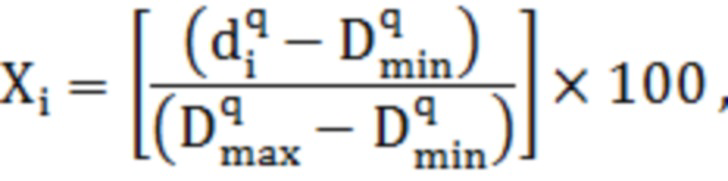

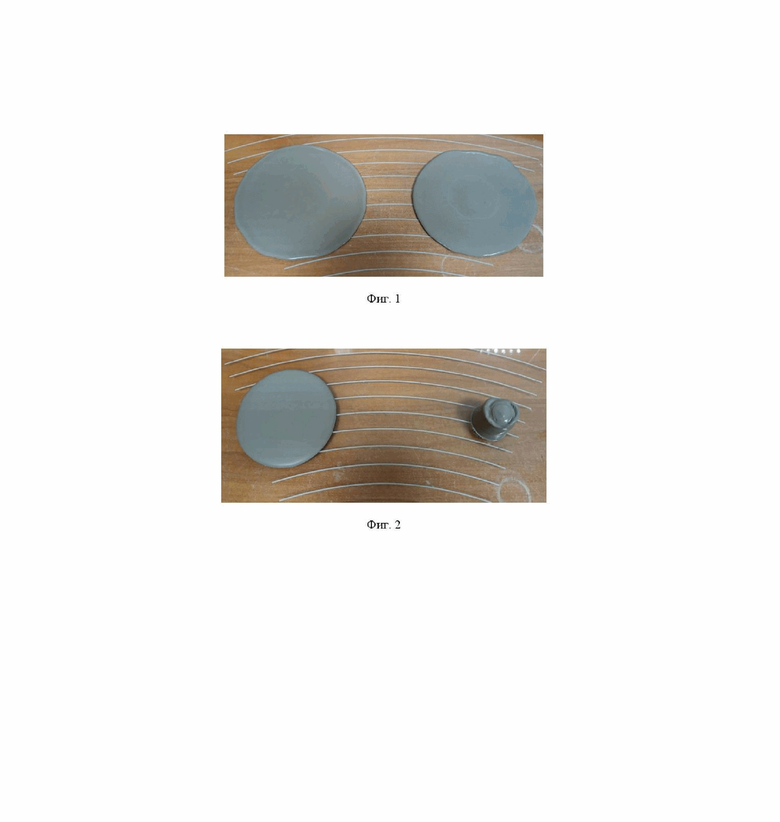

В примере 1 рассмотрено влияние последовательности введения компонентов при приготовлении матричной системы. Высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава с содержанием Al2O3 62 – 85 мас. % готовят мокрым помолом огнеупорного высокоглиноземистого сырья в шаровой мельнице, соблюдая основные принципы получения таких суспензий, такие, как повышенная температура и высокое содержание твердой фазы используемых компонентов. В готовую высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава с влажностью 12 – 18 % и содержанием частиц менее 5 мкм в пределах 20 – 40 % сначала вводят поликарбоксилатный эфир, а затем высокоглиноземистый цемент в следующих концентрациях: сначала вводят поликарбоксилатный эфир в количестве 0,5 – 2 % от массы высокоглиноземистого цемента, затем вводят высокоглиноземистый цемент в количестве 0,5 – 3 мас. % в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетонной массы (фиг. 1).

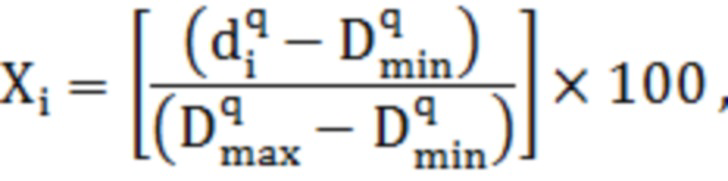

В готовую высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава с влажностью 12 – 18 % и содержанием частиц менее 5 мкм в пределах 20 – 40 % вводят сначала высокоглиноземистый цемент, а затем поликарбоксилатный эфир в следующих концентрациях: сначала вводят высокоглиноземистый цемент в количестве 0,5 – 3 мас. % в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетоной массы, затем вводят поликарбоксилатный эфир в количестве 0,5 – 2 % от массы высокоглиноземистого цемента (фиг. 2).

На фиг. 1 и фиг. 2 отображены результаты, отражающие влияние порядка введения компонентов в высококонцентрированную керамическую вяжущую суспензию высокоглинозёмистого состава при приготовлении матричной системы, при этом на фиг. 1 в данном примере показан этап осуществления предлагаемого способа.

Данными, приведенными на фиг. 1 и фиг. 2, подтверждается, что компоненты должны вводиться в высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава в следующей последовательности: сначала вводят поликарбоксилатный эфир в количестве 0,5 – 2 % от массы высокоглиноземистого цемента, затем вводят высокоглиноземистый цемент в количестве 0,5 – 3 мас. % в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетонной массы. В процессе гравитационного перемешивания высококонцентрированной керамической вяжущей суспензии высокоглинозёмистого состава и высокоглиноземистого цемента без предварительного введения поликарбоксилатного эфира, происходит быстрая коагуляция и переход матричной системы в твердообразное состояние.

Пример 2.

В примере 2 рассмотрено влияние концентрации вводимого высокоглиноземистого цемента на время твердения саморастекающейся высокоглиноземистой керамобетонной массы. В готовую высококонцентрированную керамическую вяжущую суспензию высокоглинозёмистого состава с влажностью 12 – 18 % и содержанием частиц менее 5 мкм в пределах 20 – 40 % сначала вводят поликарбоксилатный эфир, а затем высокоглиноземистый цемент в следующих концентрациях: сначала вводят поликарбоксилатный эфир в количестве 1,0 % от массы высокоглиноземистого цемента, затем вводят высокоглиноземистый цемент в количестве 0,5 – 3 мас. % в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетонной массы. Зернистый заполнитель для получения саморастекающейся высокоглиноземистой керамобетонной массы готовят посредством дробления, помола и рассева с выделением различных групп фракций. Саморастекающуюся высокоглиноземистую керамобетонную массу готовят в гравитационном смесителе. Соотношение фракций зернистого заполнителя и высококонцентрированной керамической вяжущей суспензии высокоглинозёмистого состава рассчитывается по формуле Динджера-Функа:

где Хi – массовая доля в % фракций с размером менее di; Dmax – максимальный размер зерен заполнителей; Dmin – минимальный размер частиц в матричной системе; q – степенной коэффициент распределения.

Оптимальная влажность саморастекающейся высокоглиноземистой керамобетонной массы определяется по ГОСТ Р 52541-2006, основанному на измерении индекса растекаемости, который должен находиться в пределах 100 – 120 %. Готовую саморастекающуюся высокоглиноземистую керамобетонную массу без применения вибрации заливает в форму и выдерживают на воздухе при положительных значениях температуры окружающей среды в течение определенного времени, необходимого для завершения процессов перехода в твердообразное состояние. После перехода саморастекающейся высокоглиноземистой керамобетонной массы в твердообразное состояние разбирается форма или опалубка, и отформованное изделие или футеровка подвергается высушиванию.

Влияние концентрации вводимого высокоглиноземистого цемента на время твердения саморастекающейся высокоглиноземистой керамобетонной массы представлено в таблице 1. Эксперимент проводили на приготовленной матричной системе, поскольку время твердения саморастекающейся высокоглиноземистой керамобетонной массы определяется временем твердения матричной системы.

Таблица 1.

в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетонной массы

Согласно данным, приведённым в Таблице 1, введение высокоглиноземистого цемента в количестве меньшем, чем 0,5 мас. % в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетонной массы приводит к значительному увеличению времени твердения саморастекающейся высокоглиноземистой керамобетонной массы. Введение высокоглиноземистого цемента в количестве более 3 мас. % в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетонной массы, является экономически и технологически нецелесообразным, поскольку сильно сокращается время рабочей подвижности саморастекающейся высокоглиноземистой керамобетонной массы, а состав практически приближается к известным составам низкоцементных огнеупорных бетонов.

Пример 3.

В примере 3 рассмотрено влияние концентрации вводимого поликарбоксилатного эфира на время твердения саморастекающейся высокоглиноземистой керамобетонной массы. В готовую высококонцентрированную керамическую вяжущую суспензию высокоглинозёмистого состава с влажностью 12 – 18 % и содержанием частиц менее 5 мкм в пределах 20 – 40 % сначала вводят поликарбоксилатный эфир, а затем высокоглиноземистый цемент в следующих концентрациях: сначала вводят поликарбоксилатный эфир в количестве 0,5 – 2,0 мас. % от массы высокоглиноземистого цемента, затем вводят высокоглиноземистый цемент в количестве 1,5 мас. % в пересчёте на твёрдую фазу саморастекающейся высокоглиноземистой керамобетонной массы. Зернистый заполнитель для получения саморастекающейся высокоглиноземистой керамобетонной массы готовят посредством дробления, помола и рассева с выделением различных групп фракций. Саморастекающуюся высокоглиноземистую керамобетонную массу готовят в гравитационном смесителе. Соотношение фракций зернистого заполнителя и высококонцентрированной керамической вяжущей суспензии высокоглинозёмистого состава рассчитывается по формуле Динджера-Функа:

где Хi – массовая доля в % фракций с размером менее di; Dmax – максимальный размер зерен заполнителей; Dmin – минимальный размер частиц в матричной системе; q – степенной коэффициент распределения.

Оптимальная влажность саморастекающейся высокоглиноземистой керамобетонной массы определяется по ГОСТ Р 52541-2006, основанному на измерении индекса растекаемости, который должен находиться в пределах 100 – 120 %. Готовая саморастекающаяся высокоглиноземистая керамобетонная масса без применения вибрации заливается в форму и выдерживается на воздухе при положительных значениях температуры окружающей среды в течение определенного времени, необходимого для завершения процессов перехода в твердообразное состояние. После перехода саморастекающейся высокоглиноземистой керамобетонной массы в твердообразное состояние разбирается форма или опалубка, и отформованное изделие или футеровка подвергается высушиванию.

Влияние концентрации вводимого поликарбоксилатного эфира на время твердения саморастекающейся высокоглиноземистой керамобетонной массы представлено в таблице 2. Эксперимент проводили на приготовленной матричной системе, поскольку время твердения саморастекающейся высокоглиноземистой керамобетонной массы определяется временем твердения матричной системы.

Таблица 2.

от массы высокоглиноземистого цемента

Согласно данным, приведённым в Таблице 2, введение поликарбоксилатного эфира в количестве меньшем, чем 0,5 мас. % от массы высокоглиноземистого цемента приводит к значительному сокращению времени рабочей подвижности саморастекающейся высокоглиноземистой керамобетонной массы. Введение поликарбоксилатного эфира в количестве более 2,0 мас. % от массы высокоглиноземистого цемента также не является экономически целесообразным, поскольку сильно увеличивает время перехода саморастекающейся высокоглиноземистой керамобетонной массы в твердообразное состояние.

Пример 4.

В таблице 3 представлены результаты определения физико-механических характеристик, таких как: водопоглощение, кажущаяся плотность, открытая пористость, прочность на сжатие лабораторных образцов-кубов, полученных на основе саморастекающейся высокоглинозёмистой керамобетонной массы следующего состава:

- фракция 1 – 0,5 мм

- фракция 0,5 – 0 мм

13 %

26 %

(Al2O3 – 71,5 %)

Поликарбоксилатный эфир

Влажность саморастекающейся высокоглиноземистой керамобетонной массы

1,0 % от массы высокоглиноземистого цемента

6,9 %, что соответствует индексу растекаемости = 110 %

Таблица 3.

В результате приведенных примеров подтверждено решение поставленных технических задач: возможность использования саморастекающейся высокоглиноземистой керамобетонной массы для изготовления крупногабаритных монолитных конструкций и крупногабаритных изделий сложной конфигурации без использования дополнительных технологических операций, таких, как предварительная сушка или необходимость использования набивки, вибропрессования и вибролитья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТОЙ КРЕМНЕЗЕМИСТЫЙ КЕРАМОБЕТОН | 1997 |

|

RU2141460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ ОГНЕУПОРНОЙ КЕРАМОБЕТОННОЙ МАССЫ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГО СТАЛЕРАЗЛИВОЧНОГО ОГНЕУПОРА | 1997 |

|

RU2122534C1 |

| Тиксотропная керамобетонная смесь для вибролитья | 1990 |

|

SU1784609A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ СТАЛЕРАЗЛИВОЧНЫХ ОГНЕУПОРОВ | 2005 |

|

RU2272012C1 |

| КОМПЛЕКСНАЯ РАЗЖИЖАЮЩАЯ ОРГАНОМИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ОГНЕУПОРНЫХ ФОРМОВОЧНЫХ СИСТЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ С ЕЕ ПРИМЕНЕНИЕМ | 2003 |

|

RU2238921C1 |

| КРЕМНЕЗЕМИСТАЯ ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2127234C1 |

Изобретение относится к огнеупорной и металлургической промышленности, в частности к изготовлению крупногабаритных монолитных конструкций или изделий сложной конфигурации для футеровки сталеразливочных и промежуточных ковшей, индукционных печей, желобов доменных печей. Для получения саморастекающейся высокоглиноземистой керамобетонной массы в высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава вводят сначала поликарбоксилатный эфир, после чего добавляют высокоглиноземистый цемент, а затем в получившуюся смесь добавляют зернистый заполнитель, после чего получившуюся массу подвергают гравитационному перемешиванию до однородного состояния. Саморастекающаяся высокоглиноземистая керамобетонная масса содержит компоненты в следующем соотношении, мас. %: высококонцентрированная керамическая вяжущая суспензия высокоглинозёмистого состава 30-40; высокоглинозёмистый цемент 0,5-3; поликарбоксилатный эфир 0,5-2 от массы высокоглинозёмистого цемента; зернистый заполнитель - остальное. Технический результат - расширение арсенала средств литья крупногабаритных монолитных конструкций и крупногабаритных изделий сложной конфигурации без использования дополнительных технологических операций. 2 ил., 3 табл., 4 пр.

Способ получения саморастекающейся высокоглиноземистой керамобетонной массы для изготовления крупногабаритных монолитных конструкций или изделий сложной конфигурации, включающий приготовление матричной системы, состоящей из высококонцентрированной керамической вяжущей суспензии высокоглиноземистого состава и высокоглиноземистого цемента, при этом в высококонцентрированную керамическую вяжущую суспензию высокоглиноземистого состава вводят сначала поликарбоксилатный эфир, после чего добавляют высокоглиноземистый цемент, а затем в получившуюся смесь добавляют зернистый заполнитель, после чего получившуюся массу подвергают гравитационному перемешиванию до однородного состояния, при этом соотношение компонентов следующее, мас. %: высококонцентрированная керамическая вяжущая суспензия высокоглинозёмистого состава 30-40; высокоглинозёмистый цемент 0,5-3; поликарбоксилатный эфир 0,5-2 от массы высокоглинозёмистого цемента; зернистый заполнитель - остальное.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Пильный станок | 1922 |

|

SU6278A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| ЛИТОЙ КРЕМНЕЗЕМИСТЫЙ КЕРАМОБЕТОН | 1997 |

|

RU2141460C1 |

| СПОСОБ МИКРОБИОЛОГИЧЕСКОГО ПОЛУЧЕНИЯ АМИНОКИСЛОТ СЕМЕЙСТВА АСПАРТАТОВ И/ИЛИ ГЛУТАМАТОВ И ИСПОЛЬЗУЕМЫЕ В СПОСОБЕ СРЕДСТВА | 1998 |

|

RU2231552C2 |

| US 11130711 B2, 28.09.2021 | |||

| КОРНЕЕВ В.И | |||

| и др | |||

| "Сухие строительные смеси (состав, свойства)", Москва, РИФ "Стройматериалы", 2010, с.62-64, 246, 280. | |||

Авторы

Даты

2025-06-06—Публикация

2024-08-12—Подача