Изобретение относится к производству перламутровых пигментов на основе слюдяных чешуек, чешуек графита, железных слюдок и т.п., используемых для изготовления обоев, пластмасс, а также в лакокрасочной, текстильной, косметической, кожевенной промышленности, в индустрии, дорожных покрытиях и т. д.

Известен способ [1] получения перламутровых пигментов на основе слюдяных чешуек с покрытием из последовательных слоев оксидов титана, алюминия, кремния. Указанные пигменты получают путем осаждения на слюдяные чешуйки оксидов металлов при нагревании хлоридов или сульфидов этих металлов с последующей промывкой полученных продуктов и их прокаливанием.

Недостатком известного способа является невысокая свето- и атмосферостойкость перламутровых пигментов, что обусловлено относительно высоким содержанием в них водорастворимых соединений.

Наиболее близким к изобретению является способ [2] получения перламутровых пигментов в модифицированной форме путем обработки исходного продукта оксидами металлов, сульфатом алюминия, силикатом, полисилоксаном и редкоземельными металлами для улучшения атмосферостойкости.

Однако обработка пигментов редкоземельными металлами не всегда желательна в ряде областей применения, например в косметике и в упаковке для пищевых продуктов.

Кроме того, светостойкость и атмосферостойкость таких пигментов также не превышает 3%.

Задачей изобретения является улучшение этих характеристик пигмента, что достигается тем, что перламутровые пигменты, полученные обработкой чешуек слюды кислыми солями металлов из группы, включающей алюминий, титан, олово, цирконий, железо и др., модифицируют введением в суспензию щелочного раствора алюмината и силиката натрия в количестве 1-20 мас.% к пигменту, причем раствор предварительно обрабатывают поверхностно-активными веществами (ПАВ) группы эфиров в количестве 0,05-5,0 мас.% к пигменту при 20-90oC, промывают обессоленной водой, сушат или прокаливают. Из эфиров рекомендуется использовать полиоксиалкиленгликолевый эфир нонилфенола или смесь полиоксиалкиленгликолевых эфиров моноолеата глицерина.

Использование частично в качестве щелочного соединения алюмината натрия вместо сульфата алюминия приводит к снижению в пигменте при всех прочих условиях веществ, растворимых в воде, и повышению свето - и атмосферостойкости перламутровых пигментов.

Введение в щелочной раствор ПАВ указанной группы в количестве 0,05-5,0 мас. % по отношению к пигменту делает этот раствор устойчивым к гидролизу и предотвращает выпадение твердой фазы, не повышая щелочного модуля, обеспечивает более качественное модифицирование пигмента и улучшение его свойств.

Щелочной раствор алюмината и силиката натрия используется при массовом соотношении этих соединений 0,5-2,0:0,5-20 в пересчете на Al2O3 и SiO2.

Указанные массовые соотношения вводимых в суспензию щелочных соединений определяются следующим образом: при небольшом количестве в щелочном растворе силиката натрия по сравнению с алюминатом этот раствор, несмотря на наличие в нем ПАВ, недостаточно стабилен.

При значительном количестве в щелочном растворе силиката натрия по сравнению с алюминатом количество в нем Al2O3 необходимо компенсировать сульфатом алюминия с частичной нейтрализацией щелочью, что, однако, приводит к повышению содержания водорастворимых солей в пигменте и к снижению его атмосферостойкости.

По этой причине в смеси кислых растворов хлоридов или сульфатов алюминия нежелательно высокое содержание сульфатов или хлорида алюминия.

Повышенный расход кислых растворов сверх соотношения требует повышенного расхода щелочных агентов, дефицитных оксидов, и это не обеспечивает повышения атмосферостойкости и светостойкости пигментов.

Диаметр используемых чешуек основы - 5-250 мкм, толщина - 0,05-6 мкм.

Пример 1 (контрольный). В водную суспензию с концентрацией 100 г/л перламутрового пигмента, полученного согласно примеру 1 акцептованной заявки ФРГ N 2522572 при температуре 60oC вводили раствор, содержащий 36,5 г сульфата церия (IV) (четырехводного) в 500 мл воды, раствор, содержащий 40 г полисилоксана и 10 г силиката натрия в 500 мл воды, а также раствор, содержащий 47,3 г шестиводного хлорида алюминия в 500 мл воды, pH поддерживалось на уровне 5,5 добавлением 5% раствора гидроксида натрия, смесь перемешивалась один час, продукт отфильтровывался и промывался из расчета 12 л на 1 кг пигмента, снова отфильтровывался и высушивался при 120oC в течение суток.

Полученный пигмент имел светостойкость в покрытии, измеренную по изменению коэффициента отражения по ГОСТ 20833-85, 3%. Содержание в нем водорастворимых солей 0,4%.

Примеры 2-19. В водную суспензию перламутровых пигментов с концентрацией 100 г/л по пигменту при 20, 30, 40, 50, 60, 70, 80, 90oC вводили кислую соль сульфата алюминия с концентрацией 100 г/л Al2O3 в количестве 0,5% Al2O3. Суспензию перемешивали 30 мин и вводили смесь растворов алюмината и силиката натрия с концентрацией 100 г/л Al2O3 и 50 г/л SiO2 в количестве 0,5; 7; 19,5% Al2O3 и 0,5; 7; 19,5% SiO2 стабилизированную 0,05; 0,5; 5% полиоксиалкиленгликолевым эфиром нонилфенола или 0,05; 0,5; 5% смесью полиоксиалкиленгликолевых эфиров моноолеата глицерина по отношению к пигменту, суспензию перемешивали 30 мин, фильтровали, осадок промывали обессоленной водой из расчета 10 л на 1 кг пигмента, сушили и прокаливали.

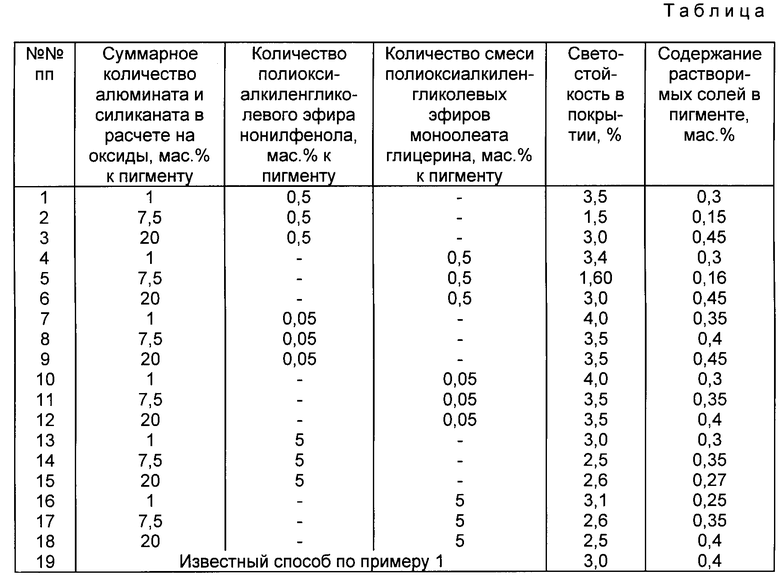

В таблице представлены данные по светостойкости образцов перламутровых пигментов и содержанию в них водорастворимых соединений по примерам 1-19.

Из представленных в таблице данных следует, что способ модифицирования перламутровых пигментов по изобретению позволяет повысить свето- и атмосферостойкость последних в 1,5 раза соответственно при снижении в пигментах водорастворимых солей на 0,2-0,3% по сравнению с перламутровыми пигментами, модифицированных по известному способу.

Экономическая эффективность изобретения состоит в экономии щелочи и сульфата алюминия при обработке дешевым алюминатом натрия, являющимся отходом алюмомагниевого производства и повышении долговечности покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования пигментной двуокиси титана | 1980 |

|

SU994524A1 |

| СПОСОБ ОБРАБОТКИ ДИОКСИДА ТИТАНА И ПИГМЕНТ НА ЕГО ОСНОВЕ | 2005 |

|

RU2367673C2 |

| Пигмент с перламутровым блеском иСпОСОб ЕгО пОлучЕНия | 1976 |

|

SU822757A3 |

| ПИГМЕНТ НА ОСНОВЕ ДИОКСИДА ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2458094C2 |

| ПИГМЕНТ НА ОСНОВЕ ДИОКСИДА ТИТАНА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТЫХ ПИГМЕНТОВ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ БУМАГИ И МАТЕРИАЛОВ ПОКРЫТИЯ, ДЕКОРАТИВНАЯ БУМАГА, ДЕКОРАТИВНЫЙ МАТЕРИАЛ ПОКРЫТИЯ И ЛАМИНАТ | 2007 |

|

RU2480498C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2333923C1 |

| Способ модифицирования пигментного диоксида титана | 1982 |

|

SU1084281A1 |

| СПОСОБ ПОКРЫТИЯ ЧАСТИЦ ДИОКСИДА ТИТАНА И ЧАСТИЦА ДИОКСИДА ТИТАНА, ПОКРЫТАЯ ЭТИМ СПОСОБОМ | 2009 |

|

RU2492199C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 1993 |

|

RU2042693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА ДЛЯ ОБРАБОТКИ ПИГМЕНТОВ | 2001 |

|

RU2193047C1 |

Изобретение относится к производству перламутровых пигментов на основе слюдяных чешуек, чешуек графита и т.п., используемых для изготовления обоев, пластмасс, а также в лакокрасочной, текстильной и др. промышленности. Способ модифицирования перламутровых пигментов на основе чешуек слюды, графита, железных слюдок, обработанных кислыми солями металлов из группы алюминий, титан, олово, цирконий, железо, никель и т.п., заключается во введении в суспензию перламутрового пигмента щелочного раствора алюмината и силиката натрия в количестве 1-20 мас.% к пигменту при соотношении этих соединений 0,5-2,0: 0,5-20 в пересчете на Аl2О3 и SiO2 при температуре 20-90°С. Причем этот раствор предварительно обрабатывают поверхностно-активными веществами (ПАВ) из группы эфиров в количестве 0,05-5,0 мас. % к пигменту. В качестве ПАВ предлагается использовать полиоксиалкиленгликолевый эфир нонилфенола или смесь полиоксиалкиленгликолевых эфиров моноолеата глицерина. Способ позволяет повысить свето- и атмосферостойкость пигментов в 1,5 раза, снизить содержание водорастворимых солей на 0,2-0,3%. 4 з.п. ф-лы, 1 табл.

Авторы

Даты

1998-06-10—Публикация

1993-03-23—Подача