Изобретение касается способа получения лент и полос из высококачественной стали, при этом отлитый материал периодически подвергают отжигу и охлаждению, а также установки для осуществления способа.

В известных способах получения преимущественно ленты и полос из высококачественной стали последнюю расплавляют с использованием всех легирующих элементов, расплав разливают с получением сляба и после охлаждения последнего его поверхность механически очищают от загрязнений. После этого очищенный сляб повторно нагревают и прокатывают в стане горячей прокатки с получением полосы с толщиной не более 15 мм, шириной не более 2,5 ми длиной порядка 100 м и более или с получением полосы с типичной толщиной от 10 до 150 мм, длиной около 10ми шириной 3 м. Если стан горячей прокатки оснащен устройством "Steckel Mill", то полосу из высококачественной стали можно обрабатывать без дополнительного отжига в соответствующей линии травления, как это описано, например, в патенте Австрии 394.734. При этом обработке могут подвергаться ленты и полосы из разной стали, разных размеров, в результате чего отпадает необходимость в трудоемкой переналадке оборудования.

В другом способе горячекатаная лента из высококачественной стали обрабатывается в линиях непрерывного отжига и травления, в газовых обжиговых печах, затем ее охлаждают, подвергают механическому удалению окалины, затем остаток окалины удаляют травлением, предпочтительно кислотами, причем в цепях экономии кислот возможна предварительная обработка электротоком в нейтральных солевых растворах. Для обработки на таких установках ленты из высококачественной стали сваривают в бесконечную ленту, которую снова режут в конце установки. Полосы и заготовки иной конфигурации пропускают через установку разными способами. Наряду с большими капитальными затратами на сварочную машину, транспортирующие устройства и необходимую для них аппаратуру, недостатком такой установки является то, что при сварке ленту необходимо подавать из ленточного накопителя, который вслед за этим снова пополняется. При этом в случае неполадок в сварочной машине или в ленточном накопителе вся лента, находящаяся в этот момент в отжиговой печи, превращается в брак, поскольку слишком долго продолжается отжиг.

В последнее время все чаще полосы и ленты из высококачественной стали получают литьем, после охлаждения удаляют окалину и преимущественно очищают от окалины травлением. Такие полосы не обязательно отжигать, но это можно предусмотреть. При удалении окалины и травлении, в том числе при отжиге перед указанными технологическими операциями, возникает необходимость в транспортировке полос через ту или иную последовательно расположенную технологическую установку.

Целью изобретения является устранение вышеуказанных недостатков и создание способа и установки, в которых весь процесс получения заготовок из высококачественной стали отличается большей гибкостью при обработке лент и полос из разной высококачественной стали с разными размерами.

В варианте согласно изобретению с использованием катаных заготовок это достигается отжигом материала и удалением с него окалины без промежуточного складирования, при этом материал пропускается как через отжиговую печь, так и через устройство для снятия окалины, предпочтительно через травильное устройство до тех пор, пока его начальная часть не выйдет из устройства для снятия окалины, после чего материал протягивается с помощью находящихся за устройством для снятия окалины приспособлений через отжиговую печь и устройство для снятия окалины. В результате исключаются затраты также и на аппаратное оформление - на ввод и протягивание материала, а процесс изготовления и обработки лент и/или полос из высококачественной стали разных марок и размеров существенно упрощается; благодаря отжигу и удалению окалины без промежуточного складирования отпадает необходимость в сварке лент и их резка в дальнейшем, и таким образом весь процесс изготовления существенно упрощается и становится намного гибче по сравнению с традиционными способами. Установка, предназначенная для проведения способа, может быть выполнена без использования в ней сварочных и режущих машин, а также без ленточного накопителя, и, следовательно, при обеспечении большей гибкости она меньше, проще и дешевле в эксплуатации.

Вариант способа изготовления лент и полос из высококачественной стали литьем отличается согласно изобретению тем, что после литья без промежуточного складирования удаляется окалина, при этом материал пропускают как через отжиговую печь, так и через устройство для удаления окалины, предпочтительно через травильное устройство, до тех пор, пока начальная часть материала не выйдет из устройства для удаления окалины, после чего материал протягивают с помощью расположенных за устройством для удаления окалины приспособлений через отжиговую печь и устройство для удаления окалины. При этом преимущества заключаются в гибкости непосредственно чередующихся процессов изготовления заготовок разных размеров из различных марок высококачественной стали.

Если согласно еще одному признаку изобретения литой материал сначала подвергается горячей прокатке, а затем отжигу и охлаждению без промежуточного складирования отожженного материала, то при обеспечении вышеупомянутых преимуществ для многих изделий может быть улучшено качество стали. Так, например, при изготовлении ленты из высококачественной стали последняя после литья может быть подвергнута горячей прокатке и вслед за этим срезу отожжена, охлаждена и освобождена от окалины. Если полоса из высококачественной стали получена непосредственно из расплава и при необходимости прокатана на стане горячей прокатки до необходимой толщины, то с такой полосы после охлаждения ее непосредственно в устройстве для удаления окалины, состоящей из устройства для предварительного механического удаления окалины и устройства для последующего химического удаления окалины (травления), может удаляться образовавшаяся окалина, при этом она не должна сначала наматываться в рулон, поскольку все операции проводятся непрерывно за один проход. И только перед тем, как материал будет намотан в рулон или при необходимости непосредственно пропущен через отжиговую печь и устройство для удаления окалины, его начальный конец, который при литье не имеет такую же толщину, что и остальной материал, отрезается ножницами и возвращается в процесс в виде скрапа. Точно также концевая часть материала, которая не имеет полной ширины, отрезается и возвращается в процесс.

При этом является предпочтительным, чтобы материал подавался для намотки к намоточному устройству, преимущественно к моталке, причем лента предпочтительно протягивается через установку моталкой.

Согласно варианту исполнения изобретения материал при выходе из устройства для удаления окалины подвергают резке.

Требования заказчиков относительно размеров и качества поверхности материала из высококачественной стали оптимально могут быть удовлетворены в том случае, когда материал при необходимости до начала намотки подвергается сглаживанию, например, в прогладочном устройстве.

Согласно предпочтительному варианту осуществления способа, удаление окалины производится химически, при необходимости сразу после механического удаления окалины, предпочтительно с использованием кислот, например, азотной, серной, соляной, плавиковой, или смеси, по меньшей мере, из двух указанных кислот и/или водных растворов одной или нескольких солей упомянутых кислот вместе с содержащимися в материале металлами. Это позволяет удалять окалину положительно зарекомендовавшим себя способом, причем достигается особо высокое качество поверхности.

Описанное выше химическое удаление окалины может быть целесообразно упрощено также и за счет того, что до химического удаления окалины заготовка подвергается электролитической обработке, преимущественно раствором нейтральных солей, при этом на ней предпочтительно создают чередующуюся анодную и катодную полярность. Предварительная электролитическая обработка обеспечивает уменьшение сцепления слоя окалины, облегчая тем самым химическое воздействие травильной жидкости.

С целью более полного удовлетворения требований, предъявляемых к скорости перемещения материала внутри устройства для удаления окалины, согласно еще одному признаку изобретения предусматривается индукционный нагрев материала в отжиговой печи. В результате продолжительность нагрева материала может быть сокращена до ≈ 10 - 20% от продолжительности в традиционных отжиговых печах с газовыми горелками и, как следствие, время прохождения через устройство для отжига, а также может быть увеличена производительность всей установки.

Установка согласно изобретению для получения заготовок из высококачественной стали, предпочтительно ленты из высококачественной стали, в соответствии с первым вариантом включает в себя литейное устройство для получения исходного материала и устройство для удаления окалины, предпочтительно травильное устройство, и отличается согласно изобретению наличием устройств для охлаждения отлитой заготовки, а также устройствами для проведения начального конца ленты через непосредственно примыкающее устройство для удаления окалины. В результате отпадает необходимость в каких-либо устройствах для соединения между собой следующих друг за другом лент, в каких-либо ленточных накопителях и в режущем устройстве после устройства для удаления окалины, вследствие чего капитальные затраты на установку, занимающую меньшую площадь, могут быть резко сокращены. Также исключается брак в случае неисправностей в сварочной машине и ленточном накопителе, поскольку более не требуются такие дорогостоящие и ненадежные агрегаты.

Приведенные выше преимущества присущи также и варианту исполнения установки согласно изобретению, включающей в себя прокатный стан, предпочтительно стан горячей прокатки, и устройство для удаления окалины, предпочтительно травильное устройство, при этом установка отличается тем, что устройство для удаления окалины располагается непосредственно за устройством для отжига катаного материала, предпочтительно за отжиговой печью, при необходимости за охлаждающим устройством, расположенным за отжиговым устройством, без промежуточного складирования, например, намоточных и размоточных устройств.

Предпочтительный вариант исполнения установки согласно изобретению отличается тем, что устройство для отжига выполнено в виде устройства для индукционного отжига. За счет более короткого времени нагрева при той же производительности могут применяться отжиговые печи значительно меньших габаритов, что обеспечивает большое сокращение капитальных затрат, или при той же конструкции печи обеспечивается более высокая производительность печи и установки в целом. Кроме того, в результате прямого нагрева и связанного с этим уменьшение тепловых потерь снижаются и производственные затраты.

Предпочтительно, чтобы устройство для отжига и устройство для удаления окалины были снабжены механизмами для проталкивания начального конца материала через устройство и установку, т.е. чтобы они были выполнены в виде проталкивающих устройств для отжига и травления. Благодаря такой компоновке заготовки из высококачественной стали, преимущественно ленты, могут оптимально изготавливаться без большого брака и самого разнообразного качества и размера.

Предпочтительно, чтобы были предусмотрены расположенные за устройством для удаления окалины приспособления для захвата начального конца выходящего из указанного устройства материала, которыми предпочтительно могут быть приводные намоточные устройства, например моталка.

Согласно еще одному варианту исполнения, за устройством для удаления окалины можно было бы предусмотреть наличие ножниц поперечной резки.

С целью оптимального удовлетворения требований относительно размеров и качества поверхности ленты и полос, согласно еще одному признаку изобретения, между устройством для удаления окалины и намоточным устройством или ножницами для поперечной резки предусмотрено устройство для выравнивания материала, предпочтительно лентопрогладочное устройство, например прогладочная установка.

Предпочтительно, чтобы для достижения наивысшего качества стали при применении положительно зарекомендовавшей себя технологии было предусмотрено наличие в составе устройства для удаления окалины, по меньшей мере, одной секции для химического удаления окалины, предпочтительно травильной секции, по меньшей мере, с одной емкостью под водные травильные составы, преимущественно кислоты.

Для усиления эффекта химического травления, сокращения длительности травления или увеличения производительности, согласно еще одному признаку изобретения, по меньшей мере, в одной емкости используются электроды разной полярности.

При этом, с целью усиления действия реактивов при удалении окалины, между, по меньшей мере, двумя емкостями располагается, по меньшей мере, одна моечная машина со щетками, предпочтительно с абразивными щетками.

С достижением того же эффекта в еще одном варианте установки согласно изобретению, за устройством для удаления окалины, предпочтительно за травильной секцией, располагается секция промывки, оснащенная преимущественно моечной машиной с щетками, предпочтительно с абразивными щетками.

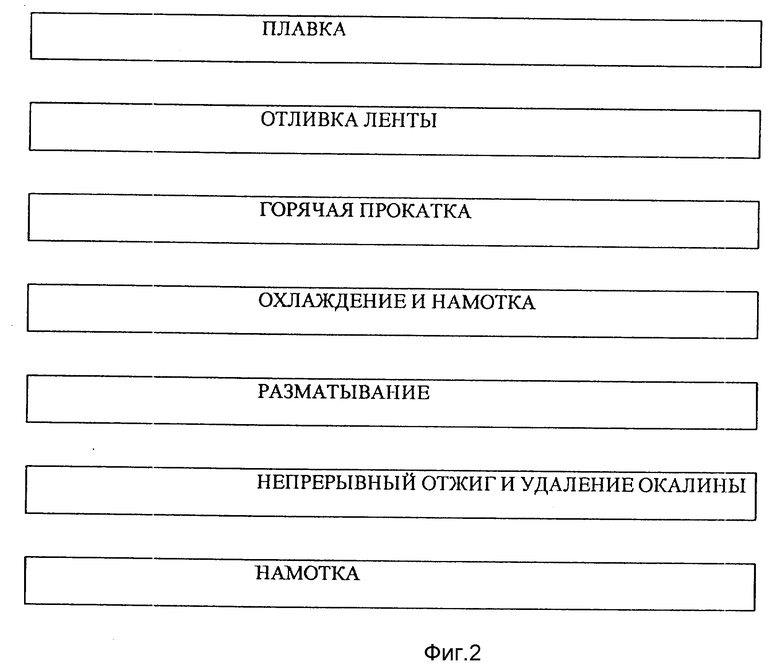

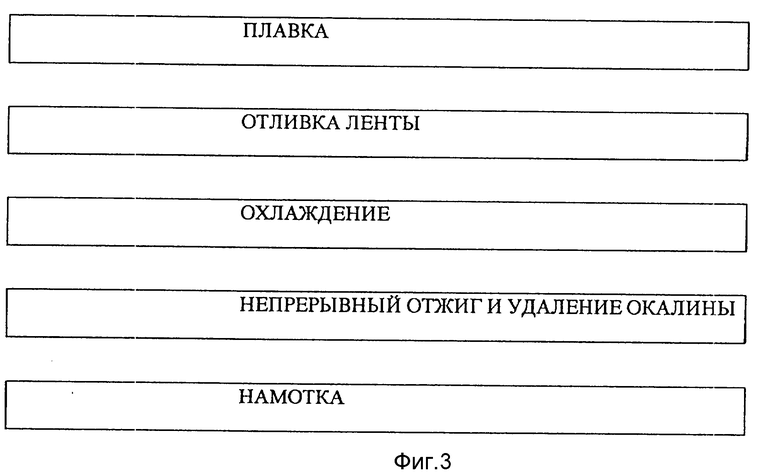

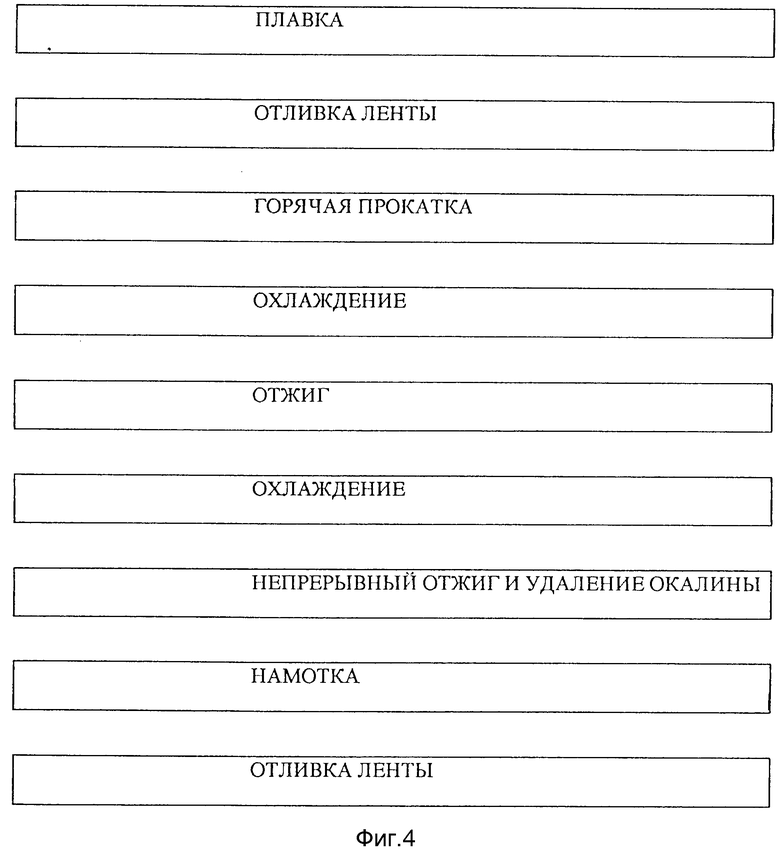

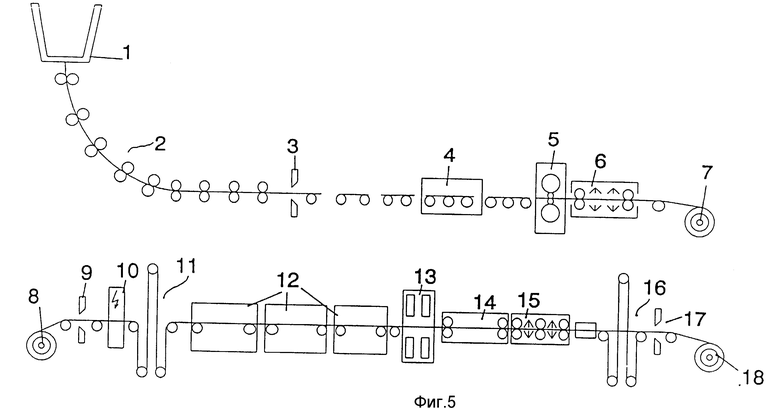

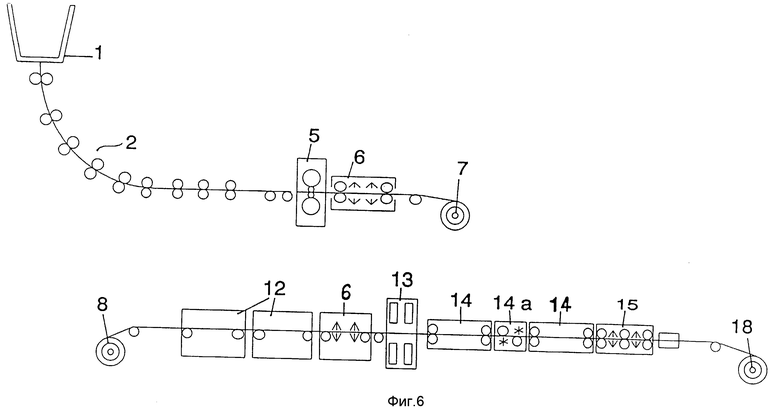

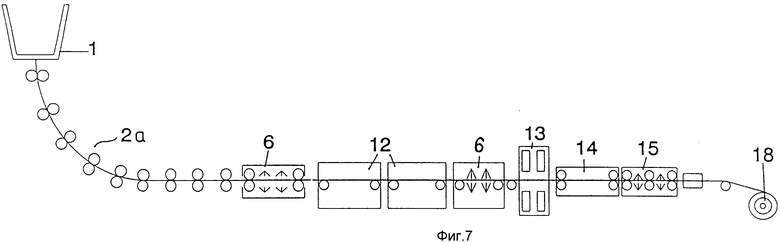

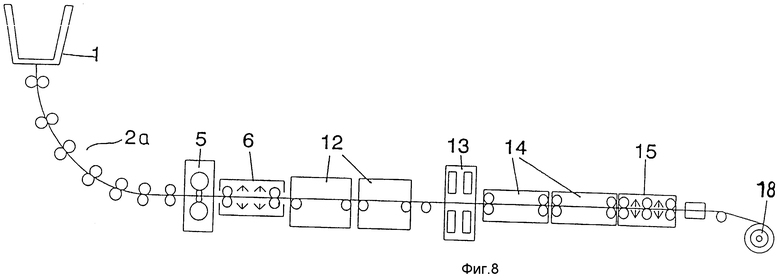

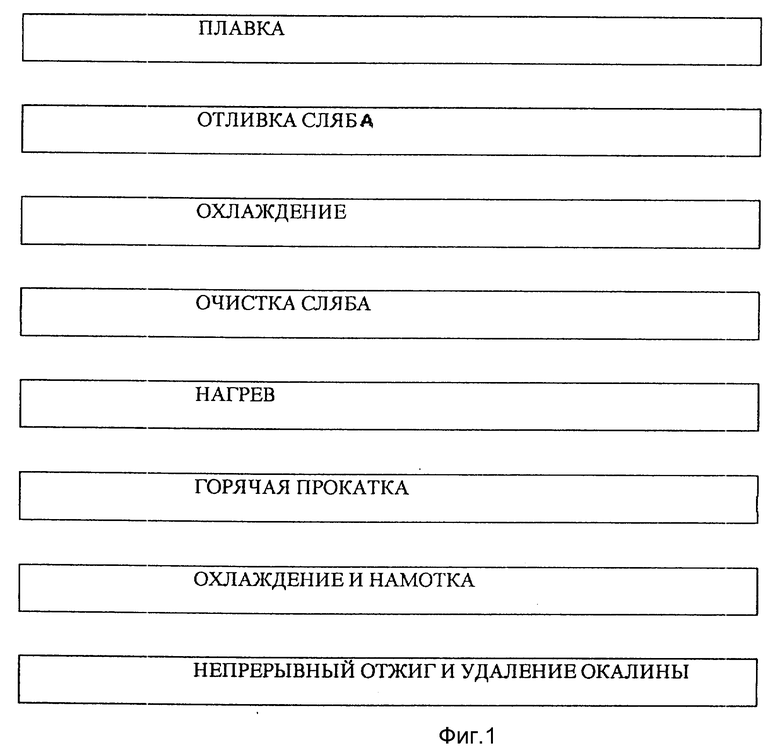

На фиг.1 представлена технологическая схема известного способа получения ленты из высококачественной стали; на фиг.2, 3 и 4 - технологические схемы трех вариантов выполнения установки согласно изобретению; на фиг.5 - схематически известная установка для получения ленты из высококачественной стали; на фиг. 6, 7 и 8 - также схематически предпочтительные примеры выполнения установок для осуществления способа согласно изобретению.

На фиг. 1 показано осуществление известного способа изготовления ленты из высококачественной стали с указанием последовательно протекающих операций: расплавление высококачественной стали, отливка сляба, его охлаждение и очистка от окалины, повторный нагрев, горячая прокатка до требуемой конечной толщины, охлаждение и намотка в рулон. Затем, но после хранения, в принципе любой продолжительность рулон перед подачей на дальнейшую обработку может повторно отжигаться в обычном непрерывном устройстве для отжига и обработке в травильном устройстве и подвергаться механическому и/или химическому удалению окалины, после чего готовую ленту либо снова наматывают в рулон, либо подвергают резке.

Согласно первому предпочтительному варианту осуществления способа, представленному на фиг. 2, за расплавлением высококачественной стали следует отливка заготовки и горячая прокатка до требуемой толщины. Затем проводится охлаждение и намотка ленты в рулон. Такой рулон при необходимости, через некоторое время складирования, дискретно, т.е. без соединения, например сваркой, с другой лентой отжигают, удаляют окалину и затем уже готовую ленту снова наматывают в рулон или режут на полосы.

В том случае, когда лента отливается уже с требуемой толщиной, как это имеет место во втором, показанном на фиг.3 варианте осуществления способа, после охлаждения ленты окончательной толщины проводится отжиг и удаление с нее окалины. В заключение такая лента может быть снова намотана в рулон или разрезана на мерные отрезки.

Представленный схематически на фиг.4 способ отличается от описанного выше тем, что при необходимости после горячей прокатки ленты и последующего охлаждения может еще раз проводиться отжиг ленты. И лишь после повторного охлаждения проводится еще один отжиг и сразу после него удаление окалины с ленты, затем намотка или резка.

На фиг. 5 схематически изображена установка для получения полосы из высококачественной стали известным способом. Высококачественную сталь расплавляют в ковше 1 и разливают в установке 2 для непрерывной разливки. Режущим устройством 3 производится резка на мерные отрезки, которые затем подаются в отжиговую печь 4, после этого они прокатываются на стане горячей прокатки 5 до требуемой конечной толщины, охлаждаются в холодильнике 6, например, распыляемой водой или воздухом и в заключение сматываются в виде рулонов, предпочтительно моталкой 7.

Затем такие рулоны лент из высококачественной стали подаются в непрерывное устройство для отжига и травления. "Непрерывное" в этом контексте означает, что подаваемые друг за другом ленты сматываются разматывателем 8, соединяются друг с другом в сварочной установке 10 в виде "непрерывной ленты", протягиваются через последующие устройства. В целях предупреждения нарушения непрерывной подачи предшествующего участка ленты во время сварки двух лент лента должна быть подана на данный отрезок времени из ленточного накопителя 11. Повторный отжиг в устройстве 12 для отжига часто не требуется, в то время как предварительное механическое удаление окалины в устройстве для удаления окалины 13, например, в дробеструйном аппарате, а также химическое удаление окалины в секции 14 травления, при необходимости с использованием электротока, крайне необходимы для обеспечения требуемого качества поверхности ленты. После промывочного устройства 15 для удаления с ленты оставшейся части травильной жидкости лента снова поступает в ленточный накопитель для того, чтобы не препятствовать резке ленты на устройстве для поперечной резки 17, и в заключение она снова наматывается в рулон моталкой 18.

Изображенный на фиг.6 вариант выполнения установки согласно изобретению включает в себя также ковш 1 и установку непрерывной разливки 2, из которой литой материал подается непосредственно на стан горячей прокатки 5 и после охлаждения в холодильнике 6 сматывается моталкой 7.

Каждый рулон разматывается разматывателем 8, после чего материал подается непосредственно в отжиговую печь 12, не будучи при этом соединен с предыдущей или последующей лентой. Передний конец каждой ленты пропускается через отжиговую печь 12, непосредственно примыкающее к ней устройство 13 для механического удаления окалины, устройство 14 для химического удаления окалины и промывочное устройство 15 до тех пор, пока этот конец не попадет на моталку 18. Здесь этот конец ленты преимущественно защемляется и после этого может либо отдельно, либо вместе с устройствами для проталкивания начального конца ленты перемещаться через устройства 12, 13, 14 и 15, причем ленту снова наматывают.

Между двумя травильными чанами устройство 14 для травления может располагаться преимущественно моечная машина 14a со щетками, а вместо моталки 18 может применяться устройство для поперечной резки готовой ленты на полосы.

Еще одним вариантом выполнения установки согласно изобретению, как это изображено на фиг.7, предусматривается отливать непосредственно в литейной установке 2a ленту с требуемой конечной толщиной и охлаждать ее в холодильнике б. Такая лента поступает затем сразу в отжиговую печь 12, пропускается через нее и после повторного охлаждения в еще одном холодильнике 6 подается к устройству 13 для механического удаления окалины и устройству 14 для химического удаления окалины, через которые лента также пропускается до тех пор, пока она после прохождения через промывочное устройство 15 не достигнет моталки 18 или устройства для поперечной резки.

Согласно представленному на фиг.8 варианту выполнения установки материал после его выхода из устройства 2a для отливки сначала прокатывается до требуемой толщины и затем проходит описанные в предшествующем абзаце стадии обработки, с тем лишь отличием, что сразу за отжигом следует удаление окалины.

Примеры осуществления.

Пример 1. На экспериментальной установке непрерывно отливают полосу из высококачественной стали марки AISI 304 с размерами: 350 мм - ширина, 10 мм - толщина, охлаждают до 60oC, затем удаляют образовавшуюся окалину в устройстве для химического травления. Первую часть полосы режут ножницами поперечной резки на отрезки длиной 1,5 м каждая, остаток сматывают моталкой. Технологические свойства полосы из высококачественной стали отвечают качеству полосы, изготовленной обычным способом.

Пример 2. На той же экспериментальной установке непрерывно отливают полосу из высококачественной стали марки AISI 304 с размерами: 350 мм - ширина и 13 мм - толщина, немного охлаждают и сразу же прокатывают на стане горячей прокатки до конечной толщины 5 мм. После охлаждения до 45oC катаной полосы из высококачественной стали ее сразу пропускают через устройство для механического и химического удаления окалины, после чего подвергают травлению, промывке и сушке. И только после сушки полосу в первый раз сматывают на моталке. Технологические свойства полосы из высококачественной стали соответствуют свойствам полученной известным способом.

Пример 3. Отлили полосу из высококачественной стали марки AISI 316 с размерами: 320 мм - ширина и 8 мм - толщина охлаждают до комнатной температуры и сматывают в рулон. После складирования в течение нескольких суток полосу нагревают на отдельной непрерывной линии отжига и травления в индукционной печи до 1100 - 1300oC, затем охлаждают воздухом и водой до ≈ 50oC, механически и химически удаляют окалину и после промывки и сушки снова сматывают.

Пример 4. С После отливки полосы из высококачественной стали марки AISI 430 с размерами: 350 мм - ширина и 15 мм - толщина, ее сразу же прокатывают на стане горячей прокатки до толщины 7 мм, охлаждают до комнатной температуры и сматывают. После хранения в течение нескольких суток эту полосу снова отжигают на отдельной непрерывной линии отжига и травления, удаляют с нее механически и химически окалину и после промывки водой и сушки снова сматывают.

Пример 5. Отлили еще одну полосу из высококачественной стали марки AISI 430 с размерами, аналогичными размерам в предыдущем примере, дополнительно прокатывали и охлаждали. Однако эту полосу не сматывают, а проталкивают через устройство для индукционного отжига, в котором ее повторно нагревают, затем охлаждают и сразу же направляют в устройство для удаления окалины, где удаляют окалину, образовавшуюся на поверхности. И лишь после этого в первый раз полосу сматывают.

При проведении всех опытов согласно примерам 1 - 5 не установлено отрицательного воздействия способа обработки полос на их требуемые технологические свойства.

Пример 6. Ленту, полученную известным образом из высококачественной стали марки AISI 304 при обшей ширине 1450 мм, после горячей прокатки разрезают с получением ленты шириной 300 мм и ленты шириной 1150 мм.

Более широкую ленту подвергают обычному отжигу в непрерывном устройстве для отжига и травления, удалению окалины механически и химически и снова сматывают. Узкую ленту отжигают, проталкивая через устройство для отжига и травления прерывистого действия с использованием индукционной печи, затем также механически и химически удаляют окалину и сматывают. При сопоставлении технологических свойств не обнаружено различия между обеими лентами, обработанными разными способами.

Пример 7. Изготовленную известным способом ленту из высококачественной стали марки AISI 316 с общей шириной 1350 мм после горячей прокатки разрезают на ленты шириной 350 мм и 1000 мм. Широкую ленту отжигают известным способом в устройстве для непрерывного отжига и травления, механически и химически удаляют окалину и снова сматывают, более узкую ленту пропускают через устройство для отжига и травления периодического действия. После отжига в индукционной печи для отжига, последующего механического и химического удаления окалины осуществляют намотку и при этом не обнаружено никаких отличий в технологических свойствах обеих лент.

Изобретение касается способа получения заготовок из высококачественной стали, предпочтительно ленты, предусматривающего при необходимости прокатку и отжиг отлитого материала, удаление окалины, предпочтительно травлением в водных средах, при необходимости намотку ленточных заготовок из высококачественной стали. Для достижения большей гибкости в отношении обрабатываемых марок стали и размеров заготовок предусмотрена термообработка материала отдельными партиями, предпочтительно отжиг отдельными партиями, охлаждение и удаление окалины, производимое без промежуточного складирования сразу после последней термообработки материала. В способе, включающем операции разливки, при необходимости прокатки отлитого материала, охлаждения и удаления окалины, предпочтительно травлением в водных средах, и при необходимости намотки ленточных заготовок из высококачественной стали, для достижения преимущества предусмотрено литье отдельными партиями и удаление окалины, производимое сразу, без промежуточного складирования. Изобретение касается также установки для осуществления описанных способов. 2 с. и 38 з.п. ф-лы, 8 ил.

Авторы

Даты

1998-06-10—Публикация

1994-07-06—Подача