Настоящее изобретение относится к устройству для непрерывного изготовления металлического рулона и к способу изготовления металлического рулона, в котором обычную сталь, нержавеющую сталь, электромагнитную сталь и подобную им непрерывно разливают с высокой скоростью, например, посредством машины для непрерывной разливки со сдвоенным барабаном в тонкий полосовидный сляб, который затем подвергают непрерывной горячей прокатке и термообработке при высокой температуре и с высокой скоростью, охлаждают и необязательно протравливают и срезают кромку полосы для получения полосы вышеупомянутой стали.

В последние годы в области производства чугуна и стали, например, в процессе непрерывной разливки тонкого полосовидного сляба, горячей прокатки и термообработки, использующем установку для непрерывной разливки тонкого полосовидного сляба, машина горячей прокатки, термическая печь и т.п. размещены в последовательности, принятой при производстве стальных полос с точки зрения увеличения производительности путем исключения этапов, снижения стоимости установки и базовой стоимости топлива и т.п.

Разработка способа непрерывной разливки со сдвоенным барабаном, использующего два барабана и описанного, например, в выложенной заявке Японии N 63-224846 (Korai), ведет к практическому использованию процесса непрерывной разливки/ горячей прокатки/ термообработки. В процессе непрерывной разливки/горячей прокатки/термообработки тонкого полосовидного сляба, например, расплав стали заливают между двумя барабанами и непрерывно разливают прямо в тонкий полосовидный сляб, имеющий толщину от 2 до 6 мм, и тонкий полосовидный сляб подвергают горячей прокатке и термообработке для получения полосы, которую затем сматывают посредством моталки с получением смотанного рулона горячекатаной полосы.

На поверхности рулона горячекатаной полосы, полученной посредством вышеописанного процесса, обычно присутствует окалина из оксида железа, и форма обоих боковых участков кромок рулона неодинакова. По этой причине перед машинной обработкой горячекатаной полосы ее необходимо обработать, используя травильную установку для удаления окалины и кромкообрезные ножницы для обрезания кромок обоих боковых участков кромок.

Обычный способ, используемый для этой цели, включает пропускание смотанного рулона горячекатаной полосы, имеющей толщину от 2 до 6 мм через травильную установку, размещенную в отдельной линии, для удаления окалины, присутствующей на поверхности рулона, холодную прокатку протравленной полосы до толщины от 0,2 до 4 мм и сматывание холоднокатаной полосы для поставки полосы в виде рулона холоднокатаной полосы. При изготовлении рулона холоднокатаной полосы посредством вышеописанного способа два этапа, а именно травление и холодная прокатка, должны быть дополнительно предусмотрены в отдельной линии, что ставит такие проблемы, как увеличение стоимости оборудования и базовой стоимости тепла, снижение производительности и т.п.

Как описано выше, в последние годы практическое использование способа непрерывной разливки со сдвоенным барабаном делает возможной непрерывную разливку тонкого полосовидного сляба, имеющего толщину от 2 до 6 мм, который затем подвергают горячей прокатке в полосу, имеющую толщину не более 2 мм. Это обеспечивает возможность исключения этапа холодной прокатки. Однако, поскольку горячая прокатка увеличивает площадь поверхности полосы, существует все возрастающая потребность в увеличении эффективности этапов травления и обрезания кромок.

С другой стороны, когда этап травления и этап обрезания кромок предусмотрены последовательно к процессу непрерывной разливки/горячей прокатки/термообработки, вся линия должна быть приостановлена или остановлена для ремонта или технического осмотра в любом этапе или по другим причинам, что приводит к снижению производительности. По этой причине существует необходимость в создании производственного устройства, в котором процесс непрерывной разливки тонкого полосовидного сляба/горячей прокатки и термообработки и этапы травления и обрезания кромок могут осуществляться раздельно друг от друга.

Наиболее близким техническим решением к предложенному является способ и устройство для непрерывной разливки полосовидного сляба, раскрытые в заявке Японии N 4-200801.

Задачей настоящего изобретения является создание производственного устройства, которое при изготовлении продукта, соответствующего холоднокатаному продукту из тонкого полосовидного сляба, обеспечивает возможность снижения стоимости изготовления, укорачивания периода отправки и поставки, снижения количества материала в ходе этапов и т.п.

Еще одной задачей настоящего изобретения является создание производственной установки, в которой этап травления и этап обрезания кромок, предусмотренные в процессе непрерывной разливки/горячей прокатки/термообработки тонкого полосовидного сляба действовали таким образом, чтобы быстро реагировать на изменение этапов.

Еще одной задачей настоящего изобретения является создание способа производства стального продукта, соответствующего холоднокатаному продукту, из вышеупомянутого тонкого полосовидного сляба.

Для того чтобы выгодно достичь выполнения вышеупомянутых задач, настоящее изобретение предусматривает устройство, имеющее следующую конструкцию, и способ изготовления вышеупомянутого стального продукта, соответствующего холоднокатаному продукту, использующий это устройство.

В частности, согласно настоящему изобретению предусмотрено устройство или установка для непрерывного получения металлического рулона из тонкого полосовидного сляба, содержащая

устройство для непрерывной разливки тонкого полосовидного сляба и машину горячей прокатки для горячей прокатки тонкого полосовидного сляба, полученного посредством этого устройства; термическую печь для термообработки горячекатаной полосы; охладитель для охлаждения полосы, подвергнутой термообработке в термической печи; травильную установку для протравливания охлажденной полосы; кромкообрезные ножницы для обрезания обоих боковых кромочных участков протравленной полосы и моталку для сматывания полосы, кромки обоих боковых концевых участков которой обрезаны, при этом упомянутые устройства расположены последовательно.

Последовательное расположение вышеупомянутых устройств обеспечивает возможность изготавливать из тонкого полосовидного сляба продукт, соответствующий холоднокатаному продукту, с очень высокой эффективностью или производительностью.

Кроме того, настоящее изобретение может быть спроектировано таким образом, чтобы вертикальное несущее устройство для транспортирования полосы, охлажденной в охладителе с направлением транспортирования полосы, переключенным на вертикальное направление, было предусмотрено на выходной стороне вышеупомянутого охладителя, моталка, имеющая два наматывающих барабана, служащая и как моталка, и как разматыватель, располагалась вблизи вертикального несущего устройства, и должны быть предусмотрены травильная линия, непрерывно идущая от вертикального несущего устройства и состоящая из травильной установки, кромкообрезных ножниц, ножниц и моталки, линия резки, в которой охлажденная полоса вводится через несущие ролики, размешенные раздельно на выходе охладителя, в протяжные ролики, размещенные перед ножницами, пропускается через ножницы и сматывается, агрегатная линия обрезки боковых кромок полосы, в которой охлажденная полоса вводится через проходящие дальше несущие ролики в протяжные ролики, размещенные перед кромкообрезными ножницами, пропускается через кромкообрезные ножницы и ножницы и затем сматывается, что обеспечивает возможность работы установки с выбором необходимой линии.

Кроме того, в вышеописанной установке во время приостановки травильной линии прошедшая термообработку полоса может непосредственно сматываться и, после возобновления работы травильной линии, разматываться, вводиться в травильную линию, пропускаться через травильную установку, кромкообрезные ножницы, ножницы и затем сматываться.

Поскольку вышеописанная установка может действовать с переключением линий, нет необходимости останавливать всю последовательность линий для ремонта или технического осмотра на каждом этапе, предотвращается снижение производительности и в то же время сдерживается увеличение количества рулонов во время процесса и хранения рулонов.

Кроме того, в соответствии с различными требованиями к рулонам может быть выбрана необходимая линия, обеспечивая возможность легко изготавливать требуемые рулоны полосы.

Более того, снижение стоимости, связанное с этапом травления и этапом обрезания кромок, и укорачивание периода отправки могут быть достигнуты без сварочного аппарата и лупера (петледержателя).

Кроме того, настоящее изобретение может предусматривать следующий производственный процесс, использующий вышеописанную установку.

В частности, тонкий полосовидный сляб, имеющий толщину не более 6 мм, изготавливается посредством машины непрерывной разливки, и затем тонкий полосовидный сляб подвергают горячей прокатке с коэффициентом обжатия не менее 30% для получения горячекатаной полосы. Затем горячекатаную полосу подвергают термообработке в диапазоне температур от 800 до 1250oC и охлаждают со скоростью от 20 до 40 град/с от исходной температуры охлаждения около 1000oC до температуры 100oC и ниже. Охлажденную полосу протравливают, пропускают через кромкообрезные ножницы для обрезания кромок обоих боковых концевых участков и затем сматывают для получения протравленного рулона.

В настоящем изобретении после охлаждения прошедшей термообработку полосы для изготовления рулона протравленной полосы или рулона горячекатаной полосы могут быть выбрана травильная линия, в которой полосу пропускают через травильную установку, кромкообрезные ножницы, ножницы и затем сматывают, агрегатная линия обрезки боковых кромок полосы, в которой полосу пропускают через ножницы и затем сматывают, и линия резки, в которой полосу пропускают через ножницы и затем сматывают.

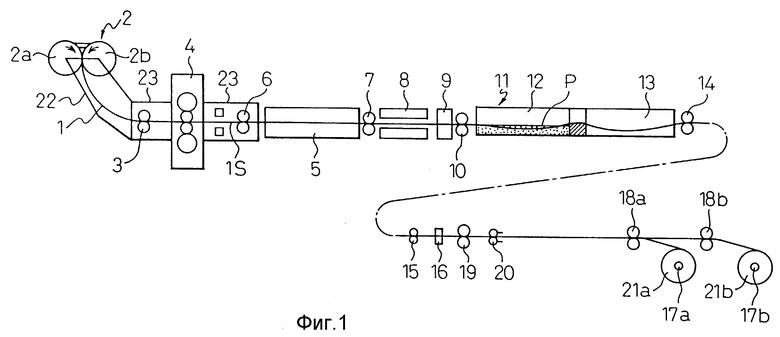

Фиг. 1 является схематическим типичным видом спереди, изображающим установку для непрерывной разливки металлических рулонов, согласно одному из вариантов настоящего изобретения.

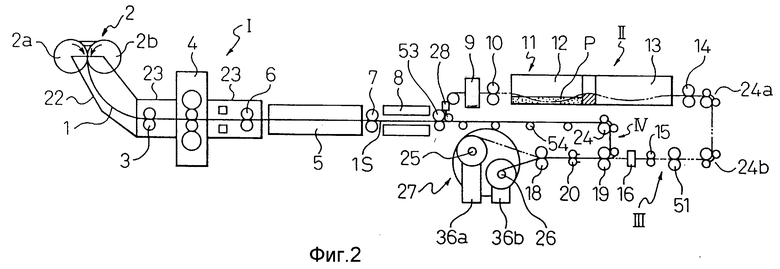

Фиг. 2 является схематическим типичным видом спереди, изображающим установку для непрерывной разливки металлического рулона, согласно другому варианту настоящего изобретения.

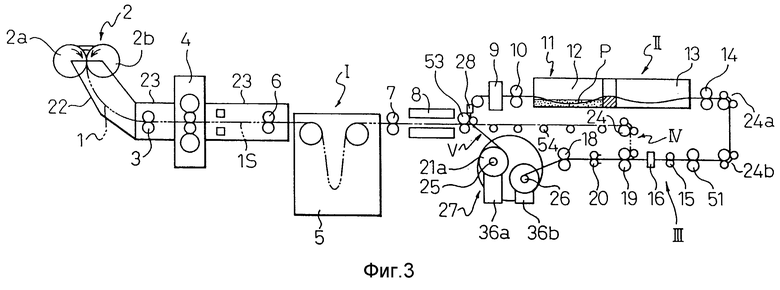

Фиг. 3 является схематическим типичным видом спереди, изображающим установку для непрерывной разливки металлического рулона, согласно дополнительному варианту настоящего изобретения.

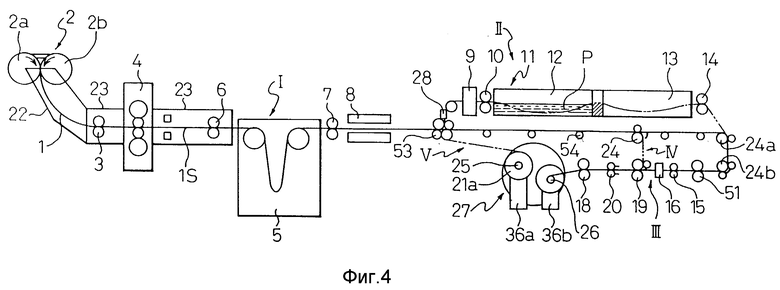

Фиг. 4 является схематическим типичным видом спереди, изображающим установку для непрерывной разливки металлического рулона, согласно еще одному дополнительному варианту настоящего изобретения.

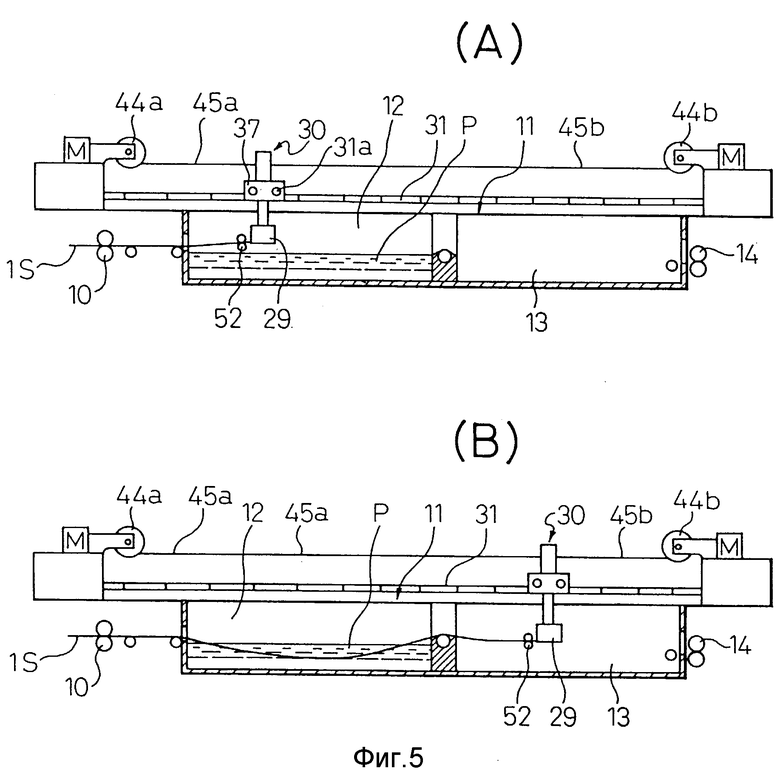

Фиг. 5A является схематическим типичным видом спереди в местном разрезе, изображающим состояние движения внутри травильного бака устройства транспортировки полосы, используемого в настоящем изобретении, для транспортировки полосы через травильный бак, и фиг. 5B является схематическим типичным видом спереди в местном разрезе, изображающим состояние движения вышеупомянутого устройства транспортировки полосы в отделении промывки/сушки.

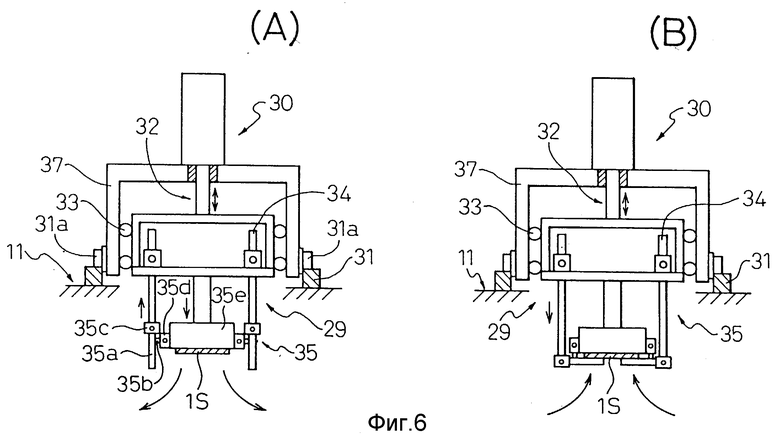

Фиг. 6A является схематическим типичным видом сбоку в местном разрезе, изображающим устройство для транспортировки полосы в настоящем изобретении для транспортировки полосы через травильный бак, когда полоса находится в освобожденном состоянии, и фиг. 6B является схематическим типичным видом сбоку в местном разрезе, изображающим вышеупомянутое устройство для транспортировки полосы, когда полоса зажата этим устройством.

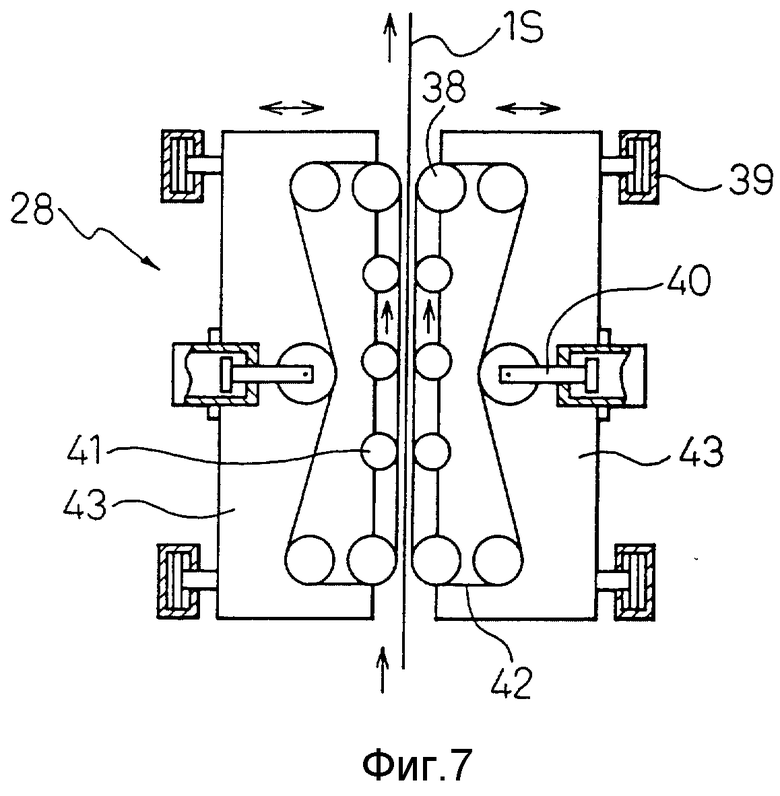

Фиг. 7 является схематическим видом спереди несущего устройства с вертикальным пропуском, используемого в настоящем изобретении.

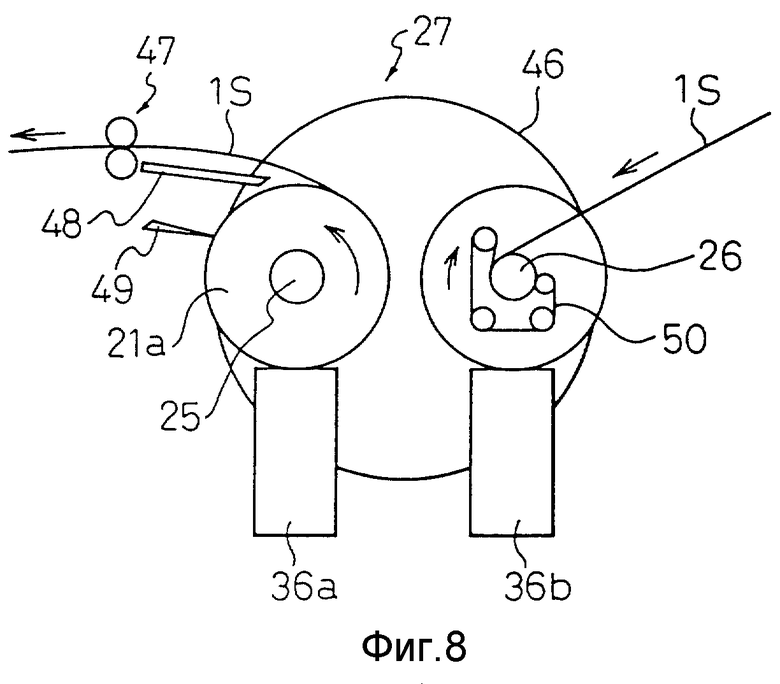

Фиг. 8 является схематическим видом спереди моталки карусельного типа, используемой в настоящем изобретении.

Наилучший режим осуществления настоящего изобретения

Далее будет описан наилучший режим или способ осуществления настоящего изобретения со ссылкой на приложенные фиг. 1 - 8.

Сначала будет описана система, изображенная на фиг. 1.

В устройстве, изображенном на фиг. 1, машина горячей прокатки размещена вблизи машины для непрерывной разливки со сдвоенным барабаном, на выходе машины горячей прокатки расположен охладитель и на выходе охладителя расположены травильная установка, кромкообрезные ножницы для обрезки боковой кромки и моталка.

В частности, на фиг. 1 тонкий полосовидный сляб, который непрерывно разливают посредством машины непрерывной разливки 2 со сдвоенным барабаном 2а, 2в, подают посредством протяжных роликов 3 в машину горячей прокатки 4, где тонкий полосовидный сляб прокатывают в горячем состоянии в полосу IS, которую затем вводят в термическую печь 5. Протяжные ролики 6 и протяжные ролики 7 расположены соответственно на входе и выходе термической печи, и натяжение полосы внутри термической печи регулируется посредством протяжных роликов на входе 6 и протяжных роликов на выходе 7 термической печи.

Ниже по потоку за термической печью расположен охладитель 8 для охлаждения выпускаемой из термической печи 5 полосы IS с температурой от 800 до 1250oC до температуры около 100oC. Для обеспечения быстрого охлаждения со скоростью не менее 40 град/с охладитель 8 имеет щелевые сопла.

Устройство для механической очистки окалины 9 (например, дробеструйная машина для очистки от окалины) расположено ниже по потоку за охладителем 8 для удаления окалины с поверхности полосы, вследствие чего повышается эффективность травления в травильной установке, которая будет описана ниже. Ниже по потоку за устройством для механической очистки окалины 9 расположена травильная установка 11 через протяжные ролики 10 на входе травильной установки. Внутри травильной установки предусмотрен теплообменник (не показан) для предотвращения повышения температуры травильного раствора Р, размещенный в травильном баке 12, при этом в теплообменнике всегда циркулирует теплоноситель для обеспечения высокотемпературного травления и в то же время предотвращения испарения травильного раствора Р.

В задней части травильного бака 12 предусмотрено промывно/сушильное отделение 13 (не показано детально) для промывки протравленной полосы водой и сушки промытой полосы. Травление в травильной установке 11 осуществляют посредством метода погружного травления и в травильном растворе используют серную и фторазотную (fluoranitric) кислоты. На нижележащей по потоку стороне травильного бака 12 используют метод разбрызгивания для того, чтобы облегчить регулирование времени травления.

Протравленную, промытую и высушенную полосу IS, выпускаемую из травильной установки, пропускают через протяжные ролики 14 на выходе травильной установки 11 в кромкообрезные ножницы 15, где обрезаются боковые кромки полосы. Ниже по потоку за кромкообрезными ножницами 15 предусмотрен нагреватель (кромконагреватель) 16 для нагрева плоскости среза обрезаемой по бокам полосы. Плоскость среза нагревают до температуры от 900 до 1100oC для устранения деформации, создаваемой наклепом при холодном деформировании.

Две моталки 17a и 17b расположены ниже по потоку за нагревателем, и полоса, боковые кромки которой были подвергнуты термообработке в кромконагревателе 16, пропускается через протяжные ролики 18a и 18b и сматывается моталками. Как раз перед сматыванием полосы заданной длины полоса, подлежащая сматыванию, разрезается посредством протяжного ролика 19 перед ножницами и ножницами 20 для окончательного сматывания полосы посредством моталок, получая таким образом протравленные рулоны 21a и 21b.

Вследствие наличия двух моталок после завершения сматывания посредством одной моталки полоса сматывается второй моталкой для обеспечения непрерывной работы.

На чертеже позицией 22 обозначено укрытие для регулирования атмосферы 23, расположенное над сдвоенным барабаном, и позицией 23 - укрытие для регулирования атмосферы пред машиной горячей прокатки и укрытие для регулирования атмосферы за машиной горячей прокатки.

Теперь будет описана установка, изображенная на фиг. 2.

На фиг. 2 изображена установка, в которой линия 1 непрерывной разливки/горячей прокатки/термообработки тонкого полосовидного сляба может селективно соединяться с линией травления 11 или линией резки IV.

В частности, линия резки IV содержит задающий ролик 54 и направляющий ролик 24, оборудованный двумя амортизирующими роликами и одной направляющей, расположенные ниже по потоку за охладителем 8, размещенным на выходе термической печи 5 линии 1 непрерывной разливки/горячей прокатки/термообработки тонкого полосовидного сляба; и размещенный после направляющего ролика протяжной ролик 19 перед ножницами, оборудованный двумя амортизирующими роликами и направляющей, ножницы 20 и карусельного типа моталку 27, оборудованную наматывающими барабанами 25 и 26, каждый из которых служит и как моталка, и как разматыватель. Далее, агрегатная линия травления 11 содержит несущее устройство с переключаемым вертикальным проходом (вертикальное несущее устройство) 28, расположенное после протяжных роликов 53 на выходе охладителя 8; травильную установку 11, кромкообрезные ножницы 15, кромконагреватель 16 и ножницы 20, расположенные после устройства для механической очистки окалины 9, расположенные параллельно с ножницами линии резки IV.

Таким образом, моталка расположена ниже и вблизи протяжных роликов 53 на выходе охладителя, и полоса IS изгибается вниз и горизонтально соответственно посредством направляющих роликов 24a и 24b, каждый из которых оборудован двумя амортизирующими роликами и одной направляющей, расположенными ниже по потоку за протяжными роликами 14, и затем сматывается попеременно двумя барабанами моталки.

Две вышеупомянутые линии сконструированы таким образом, что во время приостановки агрегатной линии травления для ремонта или техосмотра полоса из линии непрерывной разливки/горячей прокатки/термообработки тонкого полосовидного сляба может быть введена из охладителя 8 прямо через направляющий ролик 24 и ножницы 20 в намоточные барабаны 25 и 26 моталки 27 без пропускания через агрегатную линию травления, таким образом сматывая полосу в рулон.

На фиг. 3 изображен вариант, когда в линии, изображенной на фиг. 2, намоточный барабан 25 моталки 27 используются как разматыватель.

В частности, во время приостановки агрегатной линии травления для ремонта или техосмотра охлажденная полоса непосредственно сматывается посредством намоточного барабана через протяжные ролики 53, предусмотренные на выходе моталки 8 с образованием рулона 21a. После этого после возобновления работы агрегатной линии травления и во время приостановки линии 1 непрерывной разливки/горячей прокатки/ термообработки тонкого полосовидного сляба рулон 21а разматывается и полоса вводится через протяжные ролики 53 несущего устройства с вертикальным пропуском 28 в агрегатную линию травления 11 и через травильную установку, кромкообрезные ножницы, кромконагреватель и ножницы вводятся в намоточный барабан 26 для сматывания полосы в рулон.

Когда оба участка боковых кромок полосы подвергают термообработке посредством кромконагревателя 16, существует опасность окисления обоих участков боковых кромок. Полезным способом термообработки для исключения этого неблагоприятного явления является такой способ, при котором термообработку осуществляют в камере с инертным газом, загерметизированным в ней, и укрытой инертным газом, и камеру охлаждают до 400o С или ниже, используя охладитель с циркуляцией инертного газа (не показан).

На фиг. 4 показан вариант, когда три линии, т.е. линия резки, в которой моталка карусельного типа соединена через направляющий ролик, агрегатная линия обрезания боковых кромок, в которой предусмотрены кромкообрезные ножницы, термическое устройство, ножницы и моталка, и агрегатная линия травления, в которой предусмотрены травильная установка, кромкообрезные ножницы, термическое устройство, ножницы и моталка, соединенные через вертикальное несущее устройство, расположены параллельно друг другу ниже по потоку за термической печью в линии непрерывной разливки тонкого полосовидного сляба/горячей прокатки/термообработки таким образом, что три линии могут переключаться.

В частности, моталка карусельного типа 27 соединена через несущий ролик 54 и направляющий ролик 24, оборудованный двумя амортизирующими роликами и одной направляющей за охладителем 8 в линии 1 непрерывной разливки тонкого полосовидного сляба/горячей прокатки/термообработки для получения линии резки IV, и травильная установка 11, кромкообрезные ножницы 15, термическое устройство (кромконагреватель) 16, ножницы 20 и моталка 27 соединены через несущее устройство с вертикальным пропуском 28 для получения агрегатной линии травления 11, параллельной линии резки IV.

Кроме того, также можно сконструировать агрегатную линию обрезания кромок III. В частности, несущий ролик 54, размещенный на выходной стороне охладителя 8, продолжен, и протяжной ролик 51, кромкообрезные ножницы 15, протяжной ролик 19, оборудованный амортизирующим роликом и направляющей, ножницы 20 и моталка 27 соединены через направляющий ролик 24a (оборудованный одним амортизирующим роликом) и 24b (оборудованный двумя амортизирующими роликами и одной направляющей) для получения агрегатной линии обрезания боковых кромок III.

Благодаря вышеупомянутой конструкции три линии, т.е. линия, в которой тонкий полосовидный сляб подвергают горячей прокатке и термообработке и затем сматывают, линия, в которой тонкий полосовидный сляб подвергают горячей прокатке и термообработке и затем подвергают травлению, обрезанию боковых кромок и сматыванию, и линия, в которой тонкий полосовидный сляб подвергают горячей прокатке и термообработке и затем подвергают обрезанию боковых кромок, термообработке и сматыванию, могут переключаться.

Как правило, существует множество различных требований к рулонам, часто вызывающих необходимость изменения в этапах. В настоящем изобретении в соответствии с этими требованиями изменения этапов может быть выбрана соответствующая линия, и посредством непрерывных или периодических операций могут быть легко изготовлены различные рулоны.

Кроме того, когда ремонт или техосмотр осуществляют в части линий для обеспечения непрерывной работы, можно осуществить переключение на другую линию. Поэтому нет необходимости в приостановлении (или остановке) всех линий, что дает возможность увеличения производительности всей основной линии.

Что касается варианта, изображенного на фиг. 3, то этот вариант включает карусельного типа моталку 27, оборудованную двумя намоточными барабанами 25, 26, каждый из которых используется как для сматывания, так и для разматывания. Когда один намоточный барабан 25 соединен, например, с несущим устройством с вертикальным пропуском 28, система производства может действовать таким образом, что рулон 21а, который смотан посредством одного намоточного барабана 25 через линию V непрерывной разливки тонкого полосовидного сляба/горячей прокатки/термообработки, разматывается, вводится в несущее устройство с вертикальным пропуском 28 в линию II травления/обрезания боковых кромок/термообработки/сматывания для осуществления травления, обрезания боковых кромок и термообработки и затем сматывается посредством другого намоточного барабана 26. В этом случае линия II травления/обрезания боковых кромок/термообработки/сматывания может действовать независимо от линии непрерывной разливки тонкого полосовидного сляба/горячей прокатки/термообработки.

На фиг. 5A и 5B изображен вариант конструкции устройства для подвешивания и транспортировки полосы 30, которое оборудовано механизмом 28 для отведения полосы IS и введения полосы в травильную установку 11, и выполнено с возможностью перемещения над травильным баком 12 и отделением промывки/сушки 13.

Как в основном показано на фиг. 2, 3 и 4, устройство для подвешивания и транспортировки полосы 30, когда рулон подвергают травлению периодически, зажимает передний конец полосы (или задний конец холостой полосы), которая после сматывания разматывается, например, из моталки карусельного типа 27, оборудованной намоточными барабанами 25, 26, каждый из которых служит как в качестве моталки, так и в качестве разматывателя, и вводится через вертикальное несущее устройство 28 в травильный бак 12, на входе травильной установки, как показано на фиг. 5A, и переносит полосу к выходу травильной установки, как показано на фиг. 5B.

Устройство для подвешивания и транспортировки полосы 30 выполнено с возможностью перемещения по направляющему рельсу 31, расположенному над травильной установкой 11, посредством стальных проволок 45a, 45b с использованием лебедок 44a, 44b, каждая из которых оборудована приводом.

Детальная конструкция устройства для подвешивания и транспортировки полосы показана на фиг. 6A и 6B. На чертежах на рольганге 37 устройства 30 подвешен с возможностью подъема разъединяющий механизм 29, направляемый посредством направляющего колеса 33, используя подъемный механизм 32, расположенный на рольганге устройства 30.

Разъединяющий механизм 29 имеет манипулятор 35, приводимый в действие исполнительным механизмом 34, и передний конец 35a манипулятора выполнен таким образом, что он может поворачиваться или изгибаться внутрь посредством поворачивающего участка 35c. Передний конец 35a соединен с соединительным элементом 35, который установлен с возможностью поворота на поворачивающемся участке 35d, предусмотренном на боковой стороне толкающего полосу участка 35e.

Когда устройство для подвешивания и транспортировки полосы 30 зажимает передний конец полосы, как показано на фиг. 6A, устройство 30 с отсоединенным передним концом манипулятора 35a установлено у переднего концевого участка полосы IS, и подъемный исполнительный механизм 32 опущен для того, чтобы привести в сдавливающий контакт толкающий полосу участок 35а разъединяющего механизма 29 и полосу IS.

Затем, как показано на фиг. 6В, манипулятор 35 опускается посредством исполнительного механизма 34, и соединительный элемент 35b поворачивается для того, чтобы изогнуть или повернуть передний конец 35a манипулятора внутрь, зажимая таким образом полосу IS.

Когда передний конец полосы высвобождается, как показано на фиг. 6A, манипулятор 35 поднимается, и поворот соединительного элемента 35 позволяет вернуть манипулятор 35a в позицию разъединения, высвобождая таким образом передний конец полосы.

В соответствии с изобретением, поскольку устройство для подвешивания и транспортировки полосы 30 выполнено с возможностью перемещения в травильной установке, рулоны могут двигаться один из другим в травильном баке.

Кроме того, скорость перемещения устройства 30 также может регулироваться таким образом, чтобы при захвате и высвобождении полосы передним концом манипулятора скорость перемещения снижалась, тогда как при осуществлении травления и промывки скорость должна увеличиваться.

На фиг. 7 изображен вариант конструкции несущего устройства с вертикальным пропуском 28.

Фиг. 7 является видом спереди несущего устройства с вертикальным пропуском, и на обеих поверхностных сторонах полосы IS предусмотрен толкатель несущего блока 43. На толкателе 43 с возможностью поворота установлены приводной ролик 38 и неприводной валок 41. Кроме того, ролики охвачены петлей транспортерной ленты из стальной проволоки 42. Толкатель 43 перемещается возвратно-поступательно в направлении поверхности полосы IS посредством исполнительного механизма толкателя несущего блока 35, и посредством регулятора натяжения транспортерной ленты 40 к транспортерной ленте из стальной проволоки 42 прикладывается натяжение, при этом регулятор натяжения 40 установлен на толкателе 43.

При перемещении полосы IS в вертикальном направлении толкатель несущего блока 43 двигается в направлении IS и наталкивает стальную транспортерную ленту 42 на поверхность полосы. Затем регулятор натяжения транспортерной ленты 40 приводится в действие для придания заданного натяжения транспортерной ленте из стальной проволоки 42. В таком положении приводной ролик 38 поворачивается для перемещения в вертикальном направлении транспортерной ленты из стальной проволоки 42, вынуждая полосу IS размещаться между транспортерными лентами из стальной проволоки 42 для движения в вертикальном направлении.

В обычной технологической линии через ролики в соответствии с траекторией, по которой должна пропускаться полоса, пропущены канаты или тросы, или подобные им, и затем полоса направляется в линию. В настоящем изобретении также можно пропускать рулоны один за другим через линию периодически.

На фиг. 8 изображен вариант моталки карусельного типа, оборудованной двумя намоточными барабанами, используемыми как для сматывания, так и для разматывания.

Намоточный барабан 24 также используется как разматывающий барабан и рулон 21а, смотанный посредством намоточного барабана 25, разматывается посредством разматывающего протяжного ролика 47.

При разматывании полосы лента, связывающая рулон 21a, разрезается посредством ленточного резака 49, и передний конец полосы направляется посредством направляющего желоба между разматывающими протяжными роликами 47 в моталку карусельного типа 27 и затем направляется в агрегатную линию травления.

В этом случае полоса, прошедшая этапы травления и обрезания боковых кромок, сматывается посредством намоточного барабана 26 при остановленном вращающем устройстве 46 моталки карусельного типа 27. Позицией 50 обозначен ременной захлестыватель (раппер).

Далее будет описан способ производства металлического рулона согласно настоящему изобретению.

Сначала разливают, например, посредством машины непрерывной разливки со сдвоенным барабаном тонкий полосовидный сляб, имеющий толщину не более 6 мм. Полученный тонкий полосовидный сляб прокатывают в горячем состоянии с коэффициентом обжатия не менее чем 30%, используя тепло, которым обладает тонкий полосовидный сляб, посредством машины горячей прокатки, соединенной непосредственно с разливочной машиной, и полученную горячекатаную полосу подвергают термообработке в термической печи, соединенной непосредственно с машиной горячей прокатки, в то же время поддерживая температуру посредством удерживающего тепло укрытия с тем, чтобы температура тонкого полосовидного сляба не понижалась до 800oC и ниже.

Температура термообработки находится в диапазоне от 800 до 1250oC, предпочтительнее в диапазоне от 1100 до 1250oC. Полоса, выпускаемая из термической печи, передается в охладитель, где она охлаждается от температуры начала охлаждения около 1000oC до температуры 100oC и ниже со скоростью охлаждения от 20 до 40 град/c. Охлаждение служит для уменьшения количества окалины, образующейся на поверхности полосы, и в то же самое время для предотвращения межзеренной коррозии, предотвращая таким образом чрезмерное протравливание, свойственное межзеренной коррозии.

После этого охлажденную полосу вводят в травильную установку и погружают в травильный раствор, находящийся в травильной ванне. Травильный раствор, находящийся в травильной ванне, имеет температуру чуть ниже 100oC, и травление при такой высокой температуре может увеличить скорость реакции травления и обеспечить уменьшение времени травления до 40 с и менее. После завершения травления полосу промывают водой, высушивают и выпускают из травильной установки и посредством боковых кромкообрезных ножниц обрезают кромки обоих боковых участков кромки полосы. Затем полосу пропускают через термическое устройство, в котором плоскость среза полосы нагревают до температуры в диапазоне от 900 до 1100oC для устранения деформации, вызванной механическим упрочнением плоскости среза полосы, вызванным боковыми кромкообрезными ножницами.

После устранения деформации среза присущий деформации среза перелом полосы можно предотвратить в процессе, например, холодной прокатки или холодной обработки полосы.

Участки боковых кромок полосы, полученной путем непрерывной разливки тонкого полосовидного сляба посредством машины непрерывной разливки со сдвоенным барабаном и горячей прокатки тонкого полосовидного сляба, осуществляемых в настоящем изобретении, имеют неправильную форму и неодинаковы, и когда такую горячекатанную полосу подвергают холодной прокатке с высоким коэффициентом обжатия при высоком натяжении, существует вероятность образования трещин с неодинаковыми участками, служащими первоисточниками трещин, что приводит к перелому полосы. В настоящем изобретении после обрезания боковых кромок полосы деформация среза, вызванная механическим упрочнением вследствие обрезания боковых кромок, устраняется путем термообработки, исключающей вышеупомянутое неблагоприятное явление.

Затем полосу пропускают через ножницы, где отрезают передний и задний концы полосы или разрезают полосу в направлении ее ширины для обеспечения необходимой величины рулона. Рулон затем сматывают посредством намоточного барабана.

Кроме того, согласно настоящему изобретению, помимо вышеописанного варианта, в котором агрегатная линия травления соединена с линией термообработки, т.е. линией непрерывной разливки тонкого полосовидного сляба/горячей прокатки/термообработки, также можно использовать вариант, в котором агрегатная линия обрезания боковых кромок полосы или линия резки соединена с вышеупомянутой линией термообработки.

В частности, несущее устройство с вертикальным пропуском для переключения несущей полосу линии предусмотрено на выходе охладителя, и помимо него для каждого из двух намоточных барабанов, служащих как для сматывания, так и для разматывания, предусмотрена подъемно-передвижная тележка для подачи и приемки рулонов у моталки карусельного типа, что обеспечивает возможность независимой работы друг от друга двух-трех серий линий.

Следовательно, согласно способу настоящего изобретения в случае приостановки разливки, горячей прокатки, термообработки или травильной установки для ремонта или техосмотра, например, когда может действовать только установка для непрерывного изготовления тонкого полосовидного сляба, или альтернативно, когда может действовать только травильная установка или только кромкообрезные ножницы, линия пропуска может быть переключена для осуществления изменения этапов, с получением обработанной полосы.

Пример. Использовали установку непрерывной разливки/горячей прокатки/термообработки/травления, изображенную на фиг. 1. Сначала был отлит посредством непрерывной разливки со скоростью от 30 до 150 м/мин тонкий полосовидный сляб с толщиной от 2 до 4 мм и шириной от 800 до 1300 мм из нержавеющей стали, и тонкий полосовидный сляб из нержавеющей стали, имеющий температуру 1200oC, подвергли горячей прокатке с коэффициентом обжатия не менее чем 30% для получения полосы нержавеющей стали с толщиной от 1,5 до 2,7 мм. Затем полосу пропустили через термическую печь, где она подверглась термообработке при температуре от 1100 до 1250oC в течение от 4 - 10 с. Прошедшую термообработку полосу затем охладили до температуры 100oC со скоростью 50 град/с. Охлажденную полосу затем подвергли дробеструйной очистке и затем ввели в травильную ванну, содержащую травильный раствор серной и фторазотной кислот, в которой провели травление при температуре травильного раствора 70oC при времени погружения 30 с. Протравленную полосу затем промыли и высушили в отделении промывки/сушки. Высушенную полосу пропустили через кромкообрезные ножницы. Плоскость среза подвергли термообработке посредством кромконагревателя в инертной атмосфере при температуре от 900 до 1100oC и затем полосу охладили и смотали в рулон посредством моталки для получения протравленного рулона.

Полученный таким образом протравленный рулон имел хороший внешний вид поверхности без трещин, с ровной внутренней текстурой и без вероятности интергранулярной коррозии, т.е. стабильную структуру, демонстрирующую, что она имеет хорошее качество. Кроме того, при сравнении с обычным травлением вне линии затраты на манипулирование при травлении были значительно снижены, и в то же самое время было значительно уменьшено время травления.

Главной задачей настоящего изобретения является соединение линии травления/обрезки боковых кромок/термообработки с процессом непрерывной разливки тонкого полосовидного сляба/горячей прокатки/термообработки, реализуя таким образом непрерывную линию непрерывной разливки тонкого полосовидного сляба/горячей прокатки/ термообработки/травления/обрезания боковых кромок/термообработки. Однако настоящее изобретение также помогает свести к минимуму приостанавливание (или остановку) всей линии для ремонта или техосмотра всей линии и, в случае необходимости в различных этапах обработки, обеспечить множество переключаемых линий, которые разрешают иметь множество комбинаций этапов, расширяя таким образом диапазон комбинаций этапов обработки.

Необходимо отметить, что настоящее изобретение не ограничено вышеописанными вариантами и типом, конструкцией, механизмами, числом, размерами, конфигурацией, условиями эксплуатации и т.п. касающимися элементов, составляющих устройства, и агрегат, необходимый для выполнения настоящего изобретения, может изменяться и модифицироваться в зависимости от используемых материалов, условий эксплуатации и т.д. настолько широко, насколько эти изменения и вариации, и модификации удовлетворяют конструкции настоящего изобретения, ограниченной заявленной формулой.

Стальные материалы, пригодные для использования в настоящем изобретении, включают обычные стали, нержавеющие стали, электромагнитные стали и другие стали, как, например, специальные стали.

В настоящем изобретении травильная установка и кромкообрезные ножницы непосредственно соединены с линией непрерывной разливки тонкого полосовидного сляба/горячей прокатки/термообработки, что способствует снижению затрат на этапах травления и обрезания боковых кромок полосы и сокращению периода поставки. Кроме того, линия непрерывной разливки тонкого полосовидного сляба/горячей прокатки/термообработки и агрегатная линия травления и агрегатная линия обрезания кромок полосы или линия резки могут действовать в режиме переключения. Поэтому нет необходимости приостанавливать (или останавливать) всю серию линий для ремонта или техосмотра каждой ступени, предотвращая снижение производительности и предотвращая увеличение количества рулонов в процессе и при хранении рулонов.

Обычно существуют различные требования к рулонам, часто требующие изменения этапов. В настоящем изобретении соответствующая линия может быть выбрана в соответствии с различными требованиями изменения этапов, и можно легко производить различные рулоны непрерывно или периодически.

Таким образом, производство металлического рулона согласно настоящему изобретению является очень выгодным с промышленной точки зрения.

Изобретение относится к устройству для непрерывного изготовления металлического рулона и к способу изготовления металлического рулона. Установка для производства металлического рулона имеет охладитель, размещенный ниже по потоку за термической печью в линии непрерывной разливки тонкого полосовидного сляба, горячей прокатки и термообработки, и имеет расположенные ниже по потоку за охладителем травильную установку, кромкообразные ножницы, термическое устройство, ножницы и моталку. Устройство сконструировано так, что линия травления, линия обрезки боковых кромок полосы и линия резки после линии непрерывной разливки тонкого полосовидного сляба, горячей прокатки и термообработки могут переключаться, обеспечивая возможность непрерывной и периодической (независимой) работы линий. 2 с. и 7 з.п. ф-лы, 8 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ изготовления холоднокатаных листов | 1981 |

|

SU1071650A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ изготовления металлической полосы | 1990 |

|

SU1839682A3 |

Авторы

Даты

1999-01-27—Публикация

1996-05-07—Подача