Изобретение относится к устройствам для обработки металла, а более конкретно к плазменной резке металла проникающей электрической дугой, и может применяться для сварки, наплавки, зачистки металла.

Изобретение может быть эффективно использовано для резки с любым зазором к разрезаемому металлу, в том числе при прямом его контакте с металлом, имеющим неровности, изгибы, впадины, выступы, разрывы в сплошности.

Использование предлагаемого устройства дает возможность обеспечить непрерывную работу без угасания дуги во время переноса резки с одного объекта на другой, например, при резке решеток, пластин, расположенных на расстоянии друг от друга.

Применение предлагаемого устройства высокоэффективно как для резки металла, так и для прожигания в нем отверстий, а также проведения резки как на воздухе, так и под водой - листов, уголков, решеток, металла неровного с резкими выступами и впадинами.

Известны устройства для плазменной резки металла проникающей электрической дугой, основными элементами которых являются корпус, электрод и сопло (Заявки Японии N 2290679, N 38872, N 38873; патент США N 5079403). Напряжение для горения электрической дуги подается на электрод и разрезаемый металл. Сжатый газ продувают между электродом и соплом. В период пуска осуществляют электрический пробой и возбуждают электрическую дугу, горящую непосредственно между электродом и металлом. Сжатый газ, истекающий из сопла, и горящая обдуваемая потоком газа в сопле электрическая дуга обеспечивают высокую температуру, достигающую 10000oC, например, при работе на сжатом воздухе, и высокую скорость резки.

Эти устройства, тем не менее, не лишены недостатков, основными из которых являются следующие:

необходимость каждый раз производить поджиг электрической дуги, что затрудняет применение плазмотрона для резки, например, установленных с некоторым промежутком друг от друга пластин или решетки;

многократные поджиги электрической дуги сокращают ресурс работы катода. Например, при работе на сжатом воздухе, применяемые катоды с циркониевой или гафниевой вставкой, выдерживают ограниченное количество пусков;

необходимость работы плазмотрона только с зазором к обрабатываемому металлу, обычно в 1•10-2 - 2•10-2 м. Удаление устройства от металла на большее расстояние приводит к обрыву горения дуги и необходимости повторных запусков, снижающих ресурс работы электрода-катода. В случае уменьшения этого расстояния возможно прикосновение плазмотрона к металлу, что недопустимо, так как приводит к двойному дугообразованию и сгоранию плазмотрона;

недопустимо попадание брызг металла на сопло или корпус плазмотрона. Это также приводит к двойному дугообразованию и сгоранию плазмотрона. Интенсивное образование брызг металла имеет место при поджиге дуги и прожигании отверстий в металле.

Известны усовершенствованные конструкции вышеописанных плазмотронов для резки металла и пробивки в нем отверстий, устраняющие только последний из перечисленных недостатков (патент США N 4861962, N 5132512; заявка PCT N 92/15421). Эти устройства оснащены электропроводным защитным экраном, который установлен на корпусе и с зазором окружает сопло. Экран имеет выпускное отверстие, которое расположено соосно с отверстием сопла и не мешает выходу плазменной дуги из этого отверстия (патент США N 4861962). Плазмотроны содержат также диэлектрическую прокладку, изолирующую экран от корпуса для предотвращения образования двойной дуги, а также устройство, образующее поток вспомогательного газа, который проходит в зазоре между соплом и экраном. В заявке PCT N 92/15421 выходное отверстие в экране выполняется большим по сравнению с отверстием сопла. В патенте США N 5132512 плазмотрон дополнительно снабжен защитным соплом, установленным с зазором к внутреннему соплу.

Таким образом, принцип работы описанных выше плазмотронов построен на формировании электродуговой плазмы между электродом плазмотрона, на который подают отрицательный потенциал от источника питания, и обрабатываемым металлом, подключенным к положительному потенциалу.

Известны плазмотроны, в которых электродуговой разряд формируется между катодом и анодом внутри разрядной камеры плазмотрона. Такие устройства используются в качестве электродуговых нагревателей газов. При этом газ нагревается и выходит наружу из отверстия в камере в виде струи плазмы.

В заявке ЕПВ N 0465140 разрядная камера образована верхним и нижним разнополярными электродами цилиндрической формы. Нижний электрод расположен около открытого конца камеры по ее оси. Вращение электрической дуги осуществляется обмоткой электромагнита. В патенте Германии N 300399 представлена конструкция анода плазмотрона, предназначенного для использования в плазмотронах косвенного действия, генерирующих поток плазмы. Анод выполнен в виде кольца.

Плазмотрон (ав. св. СССР N 356978) с вихревой стабилизацией электрической дуги включает корпус, стержневой внутренний и трубчатый охлаждаемый выходной электрод, завихритель для вихревой подачи газа в межэлектродный зазор. Электрическая дуга, стабилизированная вихрем газа, горит между торцом внутреннего электрода и внутренней поверхностью трубчатого выходного электрода, размещаясь по его оси, нагревает продуваемый вихревой поток газа в этом канале и высокотемпературным и высокоскоростным потоком истекает в виде струи плазмы из выходного электрода. Охлаждение электродов водяное, проточное.

Указанные плазмотроны обеспечивают стабильное горение дуги в разрядном канале без угасаний. Однако использование указанных плазмотронов для резки металла неэффективно и их не применяют для этих целей из-за низкой скорости резки, обусловленной недостаточно высокой температурой истекающей струи плазмы, которая при использовании в качестве рабочего тела воздуха не превышает 6000oC, что значительно ниже температуры в 10000oC, развиваемой при резки металла проникающей в него электрической дугой.

Таким образом, известные устройства для плазменной резки металла не являются достаточно эффективными.

В основу изобретения положена задача создания высокоэффективного устройства для плазменной резки металла, которое было бы лишено вышеперечисленных недостатков за счет нового конструктивного выполнения и новой взаимосвязи элементов устройства.

Целью изобретения является:

создание такого устройства для плазменной резки металла, которое обеспечило бы высокую скорость резки проникающей дугой без возникновения аварийных режимов работы, двойного дугообразования и разрушения устройства;

создание такого устройства для плазменной резки металла, которое обеспечило бы возможность работы с любым зазором, а также при прямом контакте с разрезаемым металлом. При этом металл может иметь неровности, загиб, впадины, выступы, разрывы в сплошности;

обеспечение возможности использования устройства в безаварийном режиме как для резки металла, так и для прожигания в нем отверстий, а также проведения быстрой резки под водой;

обеспечение возможности непрерывной работы устройства во время переноса резки с одного элемента конструкции на другой, например, при резке решеток, пластин;

создание такого устройства для плазменной резки металла, которое позволило бы повысить ресурс работы устройства и снизить металлоемкость изнашиваемых деталей.

Поставленная задача решена тем, что в устройстве для плазменной резки металл, содержащем корпус, внутренний электрод, используемый в качестве катода, межэлектродный изолятор и выходной электрод, являющийся анодом и имеющий разрядный трубчатый канал и отверстия для вихревой подачи газа в межэлектродное пространство, согласно изобретению вокруг корпуса установлена втулка, которая электроизолирована от корпуса, размещена к нему с зазором и имеет выходное отверстие, соосное разрядному трубчатому каналу выходного электрода, и отверстия для вихревого ввода газа в зазор, выполненные тангенциально к окружности внутренней поверхности втулки, при этом разрядный трубчатый канал выходного электрода имеет длину, соразмерную самоустанавливающейся длине электрической дуги внутри разрядного канала.

Другим отличием предлагаемого устройства является то, что выходной электрод и разрезаемый металл подсоединены к различным положительным полюсам источника питания, а вальт-амперные характеристики между каждым из положительных полюсов и отрицательным полюсом источника питания обеспечивают получение равных различных величин токов.

Еще одно отличие состоит в том, что выходной электрод содержит вставку, внутри которой размещен разрядный трубчатый канал и которая соединена с выходным электродом с помощью резьбового или конусного соединения. Целесообразно, чтобы выходной электрод и вставка были изготовлены из меди.

Желательно наличие в устройстве системы принудительного жидкостного охлаждения элементов устройства. Целесообразно, чтобы втулка была изготовлена из металла, например, из меди.

Предлагаемое новое конструктивное выполнение и новая взаимосвязь элементов устройства для плазменной резки металла обеспечивают в отличие от известных устройств возможностью формирования и стабилизированный и безаварийный для устройства режим работы двух электрических дуг: стационарной и постоянной горящей дуги, сформированной в трубчатом разрядном канале выходного электрода, и электрической дуги, проникающей в металл, горящей между катодом и металлом.

В результате вышесказанного предлагаемое устройство позволяет:

обеспечить высокую скорость резки проникающей дугой;

исключить двойное дугообразование и возникновение, вследствие этого, аварийных режимов работы устройства, приводящих к электрическому пробою от металла к устройству и его разрушению;

осуществлять резку с любым зазором к обрабатываемому металлу;

осуществлять резку при прямом контакте с разрезаемым металлом, который также может иметь неровности, загибы, впадины, выступы, разрывы в сплошности;

повысить ресурс устройства и снизить его металлоемкость.

Дополнительным преимуществом изобретения является обеспечение возможности использования устройства в безаварийном режиме для прожигания отверстий в металле, а также проведения быстрой резки под водой как ровной, так и неровной поверхностей металла.

Указанные и другие преимущества предлагаемого устройства будут видны из нижеследующего подробного описания изобретения.

В предлагаемом устройстве в отличие от известных плазмотронов происходит формирование двух электрических дуг. Одна дуга формируется между внутренним (катодом) и выходным (анодом) электродами в трубчатом разрядном канале выходного электрода. Эта дуга в процессе работы горит постоянно. Вторая дуга возникает при непосредственной обработке металла между внутренним электродом (катодом) и металлом, подсоединенным к положительному полюсу источника питания.

В предлагаемой конструкции вокруг корпуса установлена втулка, размещенная с зазором к корпусу и имеющая выходное отверстие, соосное разрядному трубчатому каналу выходного электрода, и отверстия для вихревого ввода газа в зазор, выполненные тангенциально к окружности внутренней поверхности втулки. При таком конструктивном выполнении поток плазмы проходит через соосное отверстие втулки, обжимается вихревым потоком газа, подаваемого в зазор между втулкой и корпусом, в результате чего на выходе из устройства формируется жесткий поток плазмы, истекающий с большой скоростью.

При приближении устройства к металлу по оси этого истекающего потока плазмы за счет его проводимости мгновенно и автоматически загорается проницаемая в металл электрическая дуга, горящая между внутренним электродом и металлом, повышая мощность, газодинамический напор и температуру плазмы до 10000oC, что и обеспечивает высокую скорость резки.

Обязательным условием создания такого потока плазмы с высокой температурой и высокой скоростью является осевое совмещение электрических дуг и струи плазмы. Стабилизатором осевого совмещения служит втулка, образующая своей внутренней полостью вихревую камеру, в которой с помощью вихревого потока газа и происходит совмещение двух электрических дуг и плазменного потока.

Дополнительным фактором стабилизации режима работы двух электрических дуг является выполнение условия, когда постоянно горящая электрическая дуга не выходит за пределы разрядного трубчатого канала выходного электрода. Это условие выполнено в предлагаемой конструкции тем, что разрядный канал имеет длину, соразмерную самоустанавливающейся длине электрической дуги, горящей внутри разрядного канала выходного электрода.

За счет наличия в предлагаемом устройстве постоянно горящей дуги и возникновения проникающей дуги при непосредственной обработке металла не происходит обрыва горения дуги при удалении устройства от металла, что имеет место в известных устройствах.

Это дает следующие преимущества:

возможность разрезать металл при любом зазоре с обрабатываемой поверхностью, не затрачивая времени на поджиг дуги и установку предохранительного зазора между устройством и металлом;

обеспечение непрерывной работы во время переноса резки с одного элемента конструкции на другое, например, при резке решеток, пластин, расположенных на расстоянии друг от друга;

повышение ресурса работы электродов за счет исключения необходимости многократных поджигов электрической дуги.

В известных устройствах, где необходимо строго выдерживать зазор между плазмотроном и металлом, возможны случаи прикосновения устройства к металлу, что приводит к двойному дугообразованию и сгоранию плазмотрона. Аналогичная ситуация возникает и в случае попадания брызг металла на корпус устройства. Особенно интенсивное образование брызг металла имеет место при поджиге дуги и прожигании отверстий в металле.

Наличие в предлагаемом устройстве втулки, электроизолированной от корпуса с отверстиями для вихревого ввода газа, обжимающего жесткий поток плазмы, препятствует движению брызг металла против этого потока и обеспечивает надежную защиту корпуса от электрического пробоя и аварийных режимов двойного дугообразования.

Это, в свою очередь, позволяет:

проводить резку прямым перемещением устройства по поверхности металла;

эффективно использовать устройство для прожигания отверстий в металле;

значительно повысить ресурс работы устройства.

В предлагаемом устройстве выходной электрод и разрезаемый металл подсоединены к различным положительным полюсам источника питания. Это обеспечивает формирование двух электрических дуг: между внутренним и выходным электродами и между внутренним электродом и металлом. Вольт-амперные характеристики между каждым из положительных плюсов и отрицательным полюсом источника питания обеспечивают получение равных или различных величин токов. Для эффективной плазменной резки целесообразно преобладание тока проникающей дуги над током дуги, горящей внутри разрядного канала выходного электрода. При использовании устройства для других видов обработки - сварки, наплавки, зачистки величина тока проникающей дуги может быть равной или меньше величины тока дуги в выходном электроде.

В процессе работы в результате электрической эрозии происходит изнашивание разрядного канала выходного электрода устройства и электрод подлежит замене, что приводит к увеличению металлоемкости изнашиваемых деталей.

В предлагаемом устройстве выходной электрод содержит вставку, внутри которой размещен разрядный трубчатый канал и которая соединена с выходным электродом с помощью резьбового или конусного соединения.

Это позволяет снизить металлоемкость устройства, так как после отработки своего ресурса работы приходит в негодность и подлежит замене не вся конструкция и масса выходного электрода, а только заменяемая его внутренняя часть - вставка.

Для выдерживания тепловых нагрузок устройство содержит систему принудительного жидкостного охлаждения элементов устройства. При этом желательно, чтобы выходной электрод и вставка были выполнены из металла с высокой электропроводностью, например, из меди. Это необходимо для обеспечения достаточного охлаждения вставки от основной водоохлаждаемой массы выходного электрода за счет контактного охлаждения по резьбовому или конусному их соединению.

Для выдерживания ударных механических нагрузок в предлагаемом устройстве втулка изготовлена из металла, например, из меди.

Таким образом, предлагаемое устройство для плазменной резки металла является высокоэффективным и может широко использоваться для резки любых объектов практически в любых условиях без возникновения аварийных режимов работы.

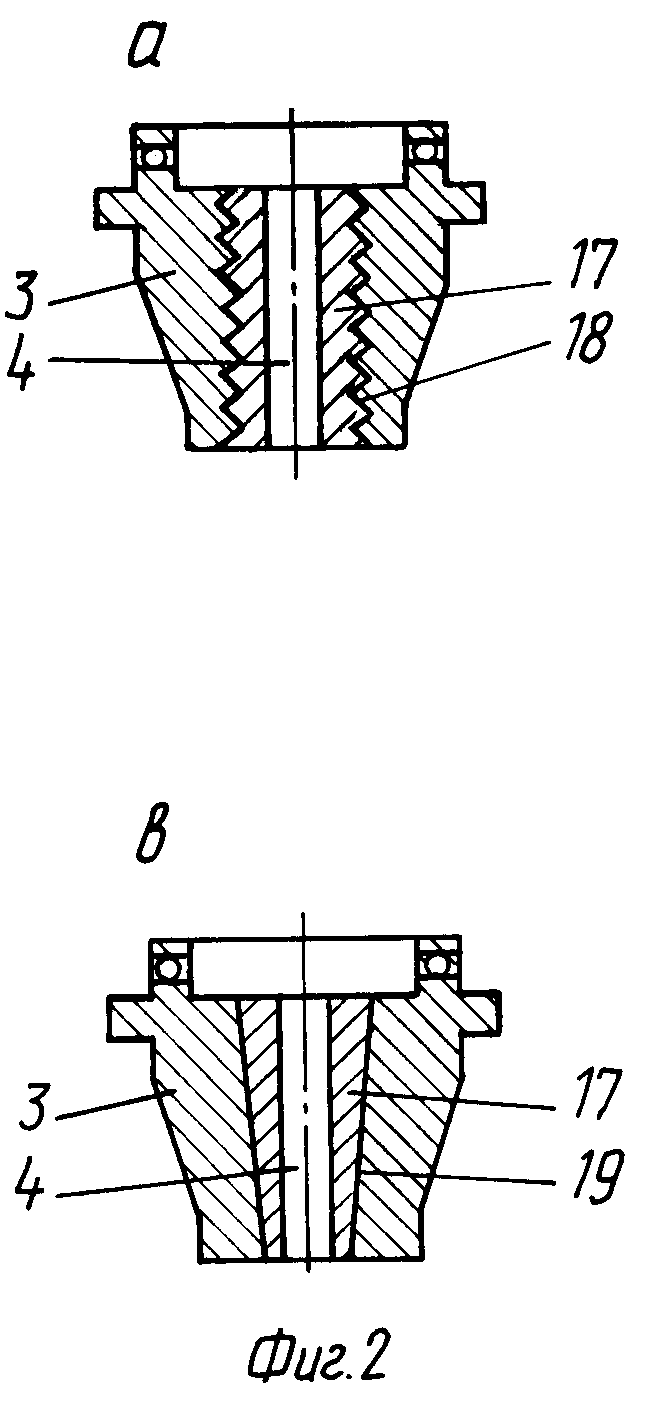

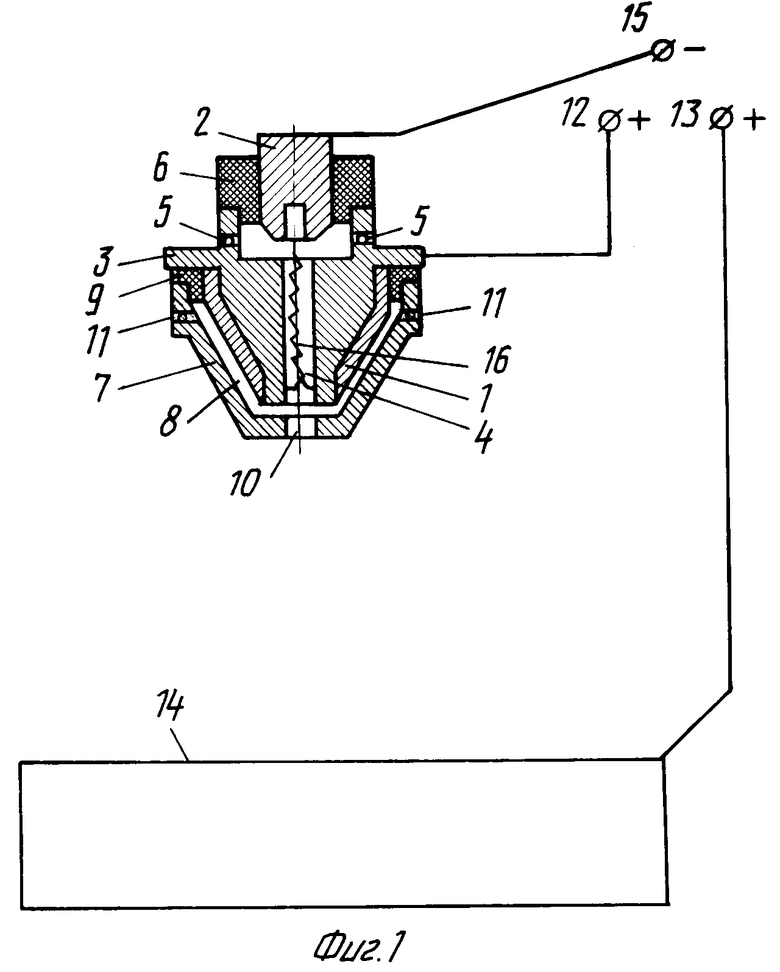

На фиг. 1 показано устройство для плазменной резки металла, схематический вид; на фиг. 2 - вариант конструктивного выполнения выходного электрода.

Устройство для плазменной резки металла (фиг. 1) содержит корпус 1 с внутренним электродом 2 и выходным электродом 3, имеющим разрядный трубчатый канал 4 и отверстия 5 для вихревой подачи газа. Внутренний электрод 2 и выходной электрод 3 разделены изолятором 6. Вокруг корпуса 1 размещена втулка 7, установленная к корпусу 1 с зазором 8, который заглушен с верхней стороны изолятором 9. Втулка 7 имеет выходное отверстие 10, соосное разрядному трубчатому каналу 4 выходного электрода 3 и отверстия 11 для вихревого ввода газа в зазор 8.

Выходной электрод 3 подсоединен к зажиму 12 одного из положительных полюсов источника питания. К зажиму 13 второго положительного полюса источника питания подключен разрезаемый металл 14. Позицией 15 представлен зажим отрицательного полюса источника питания, к которому подключен катод - внутренний электрод 2. Позицией 16 обозначена электрическая дуга, горящая в разрядном трубчатом канале 4 выходного электрода 3. Отверстия 11 для вихревого ввода газа в зазор 8 выполнены в теле втулки 7 тангенциально к окружности ее внутренней поверхности. Втулка 7 изготовлена из металла, например, из меди. Внутренний электрод 2, выходной электрод 3 и втулка 7 имеют водяное проточное охлаждение (не показано). Охлаждение может осуществляться также другой жидкостью, например, антифризом.

На фиг. 2 показаны варианты выполнения выходного электрода 3, который содержит вставку 17 с размещенным в ней разрядным трубчатым каналом 4. Выходной электрод 3 и вставка 17 соединены с помощью резьбового соединения 18, как показано на фиг. 2 в. Выходной электрод 3 и вставка 17 выполнены из меди.

Устройство работает следующим образом.

Подают сжатый воздух вихревым потоком через отверстия 5 выходного электрода 3 и через отверстия 11 втулки 7 в зазор между корпусом 1 и втулкой 7. Подключают внутренний электрод 2 к зажиму 15 отрицательного полюса источника питания, выходной электрод 3 к положительному зажиму 12 и разрезаемый металла 14 к положительному зажиму 13. при этом вольт-амперные характеристики между каждым из положительных полюсов и отрицательным полюсом источника питания обеспечивают получение равных или различных величин токов. Затем путем подачи кратковременного высоковольтного высокочастотного напряжения в зазоре между электродами 2 и 3 поджигают электрическую дугу, которая вихрем воздуха выносится из межэлектродного пространства, вытягивается и горит внутри зарядного трубчатого канала 4. При этом разрядный канал имеет длину, соразмерную самоустанавливающейся длине электрической дуги, горящей внутри разрядного канала выходного электрода, как это показано на фиг. 1.

Нагретый электрической дугой 16 воздух из разрядного трубчатого канала 4 и отверстия 10 втулки 7 истекает в виде струи плазмы. При приближении устройства к металлу 14 по оси истекающей струи плазмы за счет ее электропроводности мгновенно возникает проникающая дуга (не показана), питаемая от зажимов 13 и 15 источника, горящая между катодом 2 и металлом 14 по оси выходного электрода и втулки и режущая металл.

Пример 2. Согласно изобретению было выполнено устройство для плазменной резки металла. Параметры электрической дуги внутри разрядного трубчатого канала выходного электрода составляли: ток 30 - 35 A, напряжение 200 B. Длина разрядного трубчатого канала равна самоулавливающейся длине горящей внутри этого канала электрической дуги, а диаметр выходного отверстия втулки выполнялся меньшим или равным или большим диаметра разрядного канала выходного электрода. Металлическая втулка изготавливалась из меди.

Температура струи плазмы, истекающей из отверстия втулки, изменялась в зависимости от расхода воздуха и составляла 4000 -5000 K. Длина струи плазмы 5•10-2 м. Скорость выходящего потока плазмы может превышать 1•10-3 м/с.

При приближении устройства к металлу на расстояние менее 5•10-2 м по оси этого потока плазмы за счет его проводимости мгновенно и автоматически загорается проникающая в металл электрическая дуга, горящая между внутренним электродом и металлом, повышая мощность, температуру и газодинамический напор плазмы. Величина тока проникающей дуги составляет 150-180 A и напряжение 260 B. Ток и мощность дуги регулируется источником питания, при этом температура плазмы достигает 10000oC.

Эта проникающая электрическая дуга горит стабильно, при прямом контакте с металлом не происходит аварийного сгорания. Резка осуществляется с любым зазором к металлу и прямым перемещением устройства по поверхности металла.

Устройство надежно режет металл проникающей дугой, прожигает в нем отверстия, а также позволяет проводить быструю резку листов, уголков, решеток металла, металла неровного с резкими выступами и впадинами, при этом позволяет проводить такую резку как на воздухе, так и под водой, не затрачивая времени на установку зазора с металлом и поджиг проникающей дуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПЛАЗМЕННАЯ ГОРЕЛКА (ВАРИАНТЫ) | 2007 |

|

RU2353485C1 |

| Плазмотрон обратной полярности для резки цветных металлов больших толщин | 2023 |

|

RU2823283C1 |

| СВЧ ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 2004 |

|

RU2270536C9 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДУГОВОГО РАЗРЯДА В ПЛАЗМОТРОНЕ | 2007 |

|

RU2355135C1 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| Способ плазменной резки | 1986 |

|

SU1542748A1 |

Использование: в машиностроении для резки металла сложного профиля с любым зазором и при прямом контакте с металлом с одноразовым запуском устройства. Выходной электрод является анодом и имеет разрядный трубчатый канал для постоянно горящей в нем электрической дуги. Длина канала выполнена соразмерной с длиной этой дуги. Вокруг корпуса устройства установлена втулка с зазором к нему. Втулка имеет выходное отверстие, соосное разрядному трубчатому каналу выходного электрода. Во втулке выполнены отверстия тангенциально к окружности ее внутренней поверхности для вихревого ввода газа в зазор, формирующего совмещенную осевую стабилизацию постоянно горящей дуги, истекающего потока плазмы и проникающей в металл электрической дуги, горящей между катодом и разрезаемым металлом. 5 з.п.ф-лы, 2 ил.

| Кафитин Е.Д | |||

| Плазменная обработка металлов | |||

| Обзор | |||

| Специализированный инф ормационный центр по технологии автомобилестроения | |||

| - М., 1969, с.6, 8, 9, 12, 13 | |||

| SU, авторское свидетельство, 766088, B 23 K 10/02, 1982 | |||

| SU, авто рское свидетельство, 356978, H 05 H 1/00, 1976. |

Авторы

Даты

1998-06-20—Публикация

1995-02-16—Подача