(21)4143430/31-27

(22)06.11.86

(46) 15.02.90. Бюл. № 6

(71)Особое конструкторское бюро Института высоких температур АН СССР

(72)В. А. Аверин, Ю. С. Арбузов, С. Н. Бюльгер, Л. И. Данилов, М.-Э.Х. Исакаев, Ю. В. Липухин, Н. О. Спектор и Е. М. Шелков

(53)621.791.75(088.8)

(56)Авторское свидетельство СССР № 366049, кл. В 23 К 9/16, 1971.

(54)СПОСОБ ПЛАЗМЕННОЙ РЕЗКИ

(57)Изобретение относится к плазменной обработке. Цель изобретения - повышение

производительности резки и исключение двойного дугообразования при резке деталей больших толщин. При резке плазмотрон возвратно-поступательно перемещают вдоль линии реза. Дугу обжимают соплом с расширяющимся внутренним каналом. На сопло и изделие подают одинаковый электрический потенциал, а плазмотрон при возвратно-поступательном перемещении вводят в полость реза, поддерживая постоянным расстояние между его торцом и поверхностью реза. Обжатие дуги соплом с расширяющимся внутренним каналом позволяет получить ширину реза, обеспечивающую опускание плазмотрона в полость реза. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| Способ плазменно-дуговой резки металлов | 1975 |

|

SU707711A1 |

| Способ генерации сжатой дуги переменного тока | 1978 |

|

SU772763A1 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

Изобретение относится к плазменной обработке. Цель изобретения - повышение производительности резки и исключение двойного дугообразования при резке деталей больших трещин. При резке плазмотрон возвратно-поступательно перемещают вдоль линии реза. Дугу обжимают соплом с расширяющимся внутренним каналом. На сопло и изделие подают одинаковый электрический потенциал, а плазмотрон при возвратно-поступательном перемещении вводят в полость реза, поддерживая постоянным расстояние между его торцом и поверхностью реза. Обжатие дуги соплом с расширяющимся внутренним каналом позволяет получить ширину реза, обеспечивающую опускание плазмотрона в полость реза. 1 ил.

Изобретение относится к плазменной обработке металлов, в частности к способу плазменной резки, и может быть использовано при плазменной резке электрической дугой в плазмотроне изделий большой толщины.

Цель изобретения - повышение производительности плазменной резки изделий больших толщин и исключение двойного дугообразования.

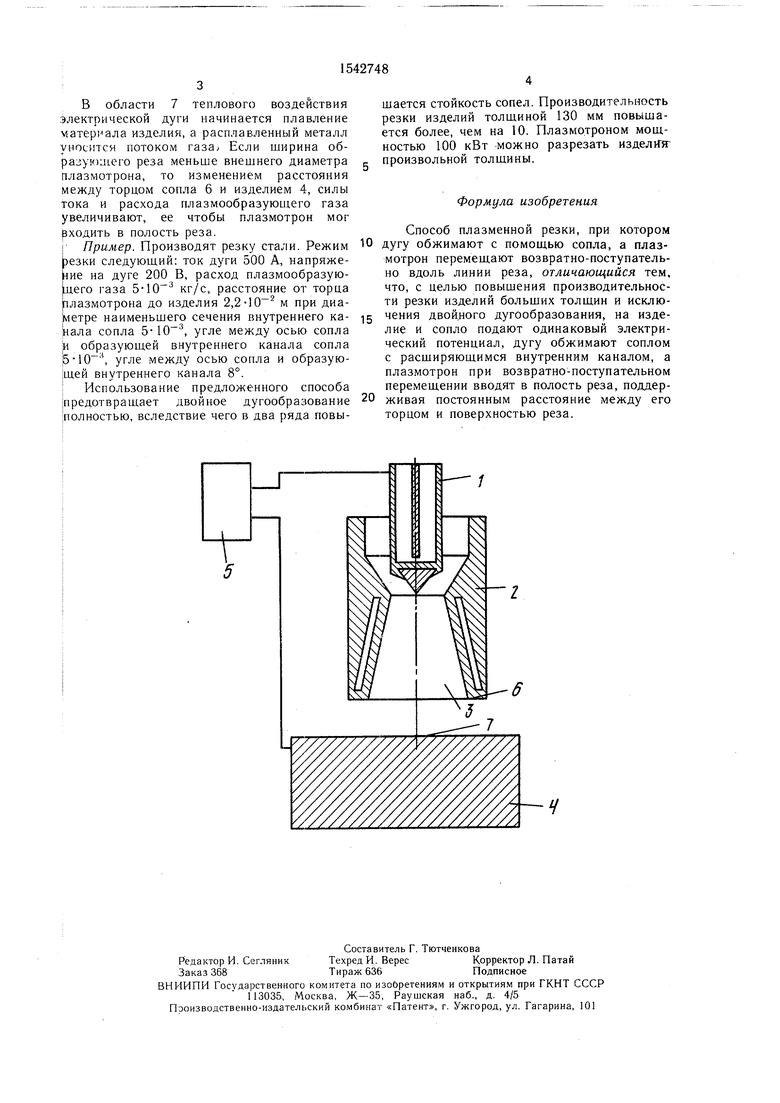

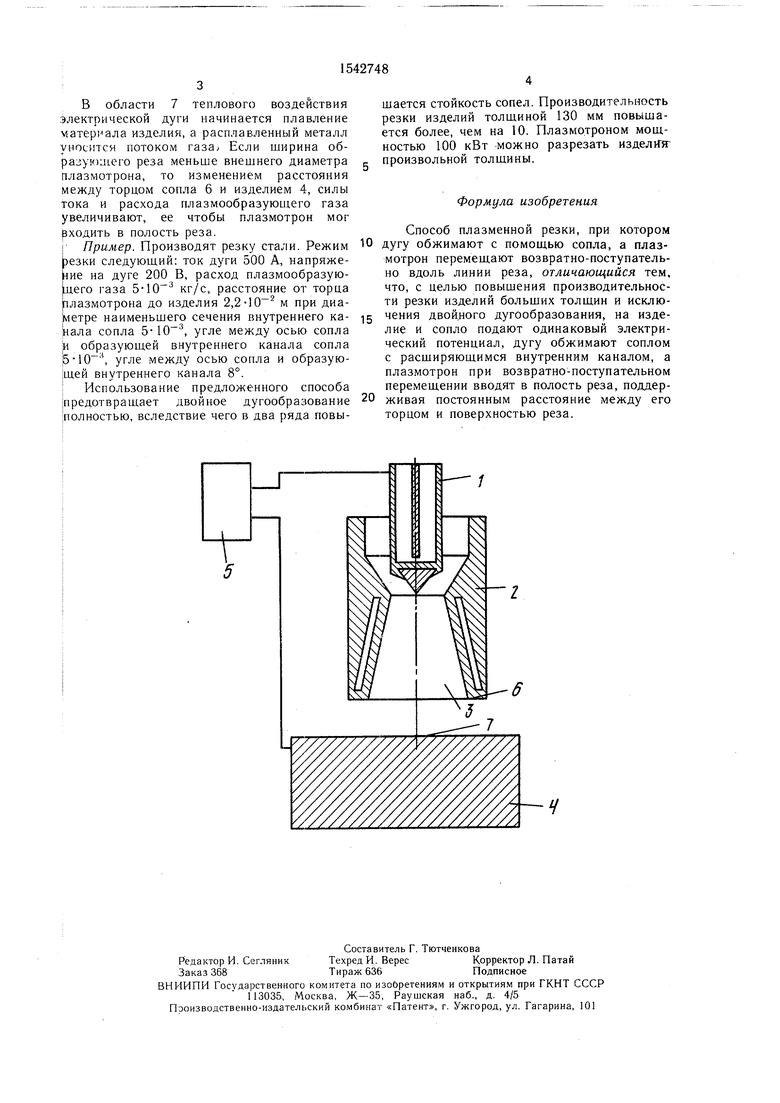

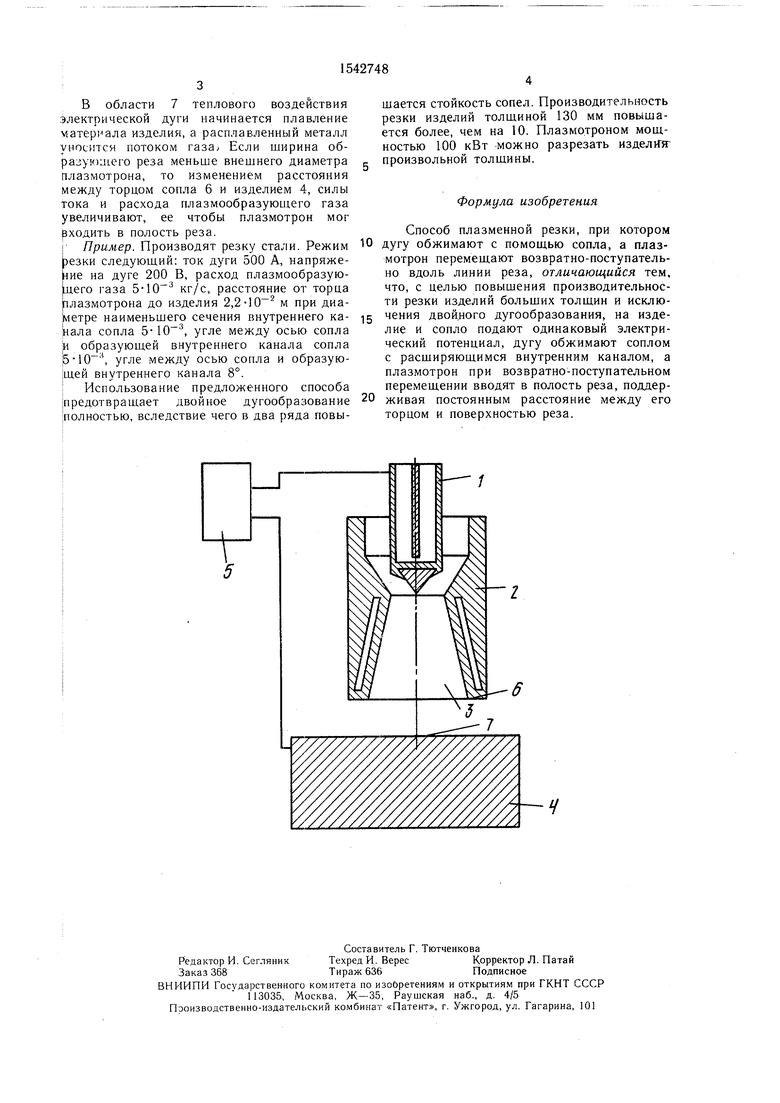

На чертеже схематично показано устройство для осуществления плазменной резки по предлагаемому способу.

Плазмотрон .имеет неплавящийся электрод 1 и сопло 2 с расширяющимся внутренним каналом 3. Сопло 2 и изделие 4 соединяют с одним и тем же полюсом источника питания 5. Таким образом, они имеют одинаковый электрический потенциал. Через сопло 2 продувают плазмообразую- щий газ, скорость которого на входе в расширяющийся внутренний канал 3 может быть около скорости звука. Торец 6 сопла устанавливают на расстоянии, указанном

выше, а плазмотрону сообщают возвратно- поступательное движение вдоль линии реза.

Способ осуществляется следующим образом.

Зажигают электрическую дугу между соплом 2 и электродом 1. Под влиянием потока плазмообразующего газа дуга с сопла 2 переходит на изделие 4. Возможность двойного дугообразования полностью исключается.

При скорости холодного плазмообразующего газа на входе в расширяющийся внутренний канал сопла порядка скорости звука повышается напряжение горения дуги и тем самым возрастает стабильность дуги. Вероятность горения дуги на- сопло резко уменьшается, а-1 само горение не может разрушить сопло, так как замыкание тока происходит посредством микродуг на большой поверхности внутреннего канала сопла. Одинаковый потенциал между изделием и соплом исключает полностью возможность двойного дугообразования.

ел

Јь №

Јь

00

В области 7 теплового воздействия Электрической дуги начинается плавление материала изделия, а расплавленный металл уносится потоком газа.. Если ширина образующего реза меньше внешнего диаметра плазмотрона, то изменением расстояния между торцом сопла 6 и изделием 4, силы тока и расхода плазмообразующего газа увеличивают, ее чтобы плазмотрон мог рходить в полость реза. i Пример. Производят резку стали. Режим Ьезки следующий: ток дуги 500 А, напряжение на дуге 200 В, расход плазмообразующего газа кг/с, расстояние от торца (плазмотрона до изделия 2, м при диаметре наименьшего сечения внутреннего канала сопла 5 , угле между осью сопла образующей внутреннего канала сопла угле между осью сопла и образующей внутреннего канала 8°.

Использование предложенного способа предотвращает двойное дугообразование полностью, вследствие чего в два ряда повышается стойкость сопел. Производительность резки изделий толщиной 130 мм повышается более, чем на 10. Плазмотроном мощностью 100 кВт можно разрезать изделие произвольной толщины.

Формула изобретения

Способ плазменной резки, при котором дугу обжимают с помощью сопла, а плазмотрон перемещают возвратно-поступательно вдоль линии реза, отличающийся тем, что, с целью повышения производительности резки изделий больших толщин и исклю- чения двойного дугообразования, на изделие и сопло подают одинаковый электрический потенциал, дугу обжимают соплом с расширяющимся внутренним каналом, а плазмотрон при возвратно-поступательном перемещении вводят в полость реза, поддер- живая постоянным расстояние между его торцом и поверхностью реза.

Авторы

Даты

1990-02-15—Публикация

1986-11-06—Подача