Настоящее техническое решение относится к области машиностроения, в частности к промышленным комплексам термической обработки металлов, обеспечивающим резку металла с помощью плазмы дугового разряда постоянного тока обратной полярности.

УРОВЕНЬ ТЕХНИКИ

Известен плазмотрон [SU 1814603 А3, опубл. 07.05.93], включающий охлаждаемый полый электрод, сопло и завихритель, расположенный между электродом и соплом.

К недостаткам вышеописанного известного плазмотрона относится:

- недостаточная стабилизация дуги, осуществляемая только за счет вихревого потока газа, подающегося через завихритель, не позволяющая достичь высокой плотности энергии, что негативно сказывается на производительности;

- недостаточная эффективность охлаждения электрода, реализованная за счет теплоотвода потоком воды только с внешней его части;

- конструктивное решение не предусматривает возможность осуществления дополнительного насыщения плазмообразующей среды ионами водорода.

Известен плазмотрон [UA73139 C2, опубл. 15.06.2005], включающий корпус, выполненный из диэлектрического материала, заключенный в металлический кожух. Внутри корпуса установлен полый электрод, соленоид и завихритель, расположенный между электродом и соплом, а также в корпусе предусмотрены каналы для подачи и вывода охлаждающей жидкости, обеспечивающей теплоотвод от сопла и полого электрода.

Недостатком данного плазмотрона является незначительная производительность в виду возможности выхода из строя электрода и сопла по причине низкой эффективности охлаждения в совокупности с формой соплового элемента, не способствующей эффективному выводу плазменного потока.

Наиболее близким к заявленному техническому решению является электродуговой плазмотрон [RU 2340125 C2, опубл. 27.11.2008], включающий диэлектрический корпус, в котором установлены полый медный электрод, сопло и водоохлаждаемый соленоид, связанный с токопроводом и электродом, завихритель с тангенциальными отверстиями, каналы подвода воды и газа, при этом корпус заключен в металлический кожух.

К недостаткам прототипа можно отнести:

- решение системы жидкостного охлаждения, которая не предусматривает отвод тепла с внутренней поверхности полого электрода в зоне непосредственного износа, что приводит к быстрому выходу электрода из строя, и особенно, при высоких нагрузках необходимых для резки больших толщин;

- слабое охлаждение столба дуги, осуществляемое только потоком газа, не обеспечивает ее достаточное сжатие, необходимое для увеличения плотности энергии и, соответственно, повышения эффективности резки;

- отсутствие системы, способствующей дополнительному насыщению плазмообразующей среды водородом и его ионами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено заявляемое техническое решение является разработка электродугового плазмотрона для работы на токе обратной полярности, в котором путем модификации конструкции обеспечивается более эффективное сжатие электрической дуги и ее фиксация по оси полого электрода и сопла, охлаждение поверхностей подверженных износу непосредственно в зоне шунтирования дуги и дополнительное насыщение плазмообразующей среды водородом и его ионами.

Технический результат - возможность резки листового материала толщиной свыше 80 мм, в том числе алюминиевых сплавов, меди и титана, с помощью дугового разряда постоянного тока обратной полярности.

Дополнительный технический результат - упрощение конструкции для облегчения сборочно-разборочных операций при контроле износа и смене расходных элементов (электрода и сопла).

Поставленная задача достигается тем, что как и известный предлагаемый плазмотрон обратной полярности, содержит диэлектрический корпус, в котором установлены полый медный электрод, соленоид, имеющий электрический контакт с токовводом, завихритель с тангенциальными отверстиями, каналы подвода воды и воздуха, и установленное в нижней части корпуса сопло, изолированное от полого электрода.

Новым является то, что полый электрод и токоввод имеют соосно сопрягающиеся сквозные осевые каналы, при этом канал в токовводе предназначен для вывода отработанной воды, а канал в электроде выполнен двухступенчатым и соединяет канал токоввода с полостью электрода, выполненной трехступенчатой с расширением в сторону сопла.

Предпочтительно, что ступень большего диаметра в нижней части электрода сопряжена с катодной частью разрядной камеры, образованной полостью сопла.

Кроме того, завихритель изготовлен из диэлектрического материала с возможностью выполнения им функции изолятора между электродом и соплом.

Кроме того, электрод на внешней поверхности в нижней его части имеет опорный бурт, обеспечивающий электрический контакт электрода с соленоидом, выполненный в виде конуса с поднутрением для его более эффективного охлаждения в целях защиты от избытка тепла прилегающих к нему неметаллических элементов (корпус, кольцевое уплотнение и завихритель) и формирования более надежного уплотнения между электродом и завихрителем.

Кроме того, диэлектрический корпус заключен в металлический кожух.

Кроме того, плазмотрон дополнительно содержит сопловую гайку, расположенную в нижней части металлического кожуха, для упрощения контроля износа расходных элементов (электрода и сопла), а также их замены, за счет отсутствия необходимости снятия кожуха.

Полый электрод имеет конструкцию, благодаря которой, через него в разрядный промежуток плазмотрона подаётся вода в состоянии аэрозоля, перед вихревым потоком плазмообразующего газа.

Полость электрода сформирована тремя ступенями отверстия, меньшая из которых обеспечивает требуемый расход воды, поступающей в полость электрода из канала, а три других - больших служат для более эффективного формирования в нем пониженного давления, способствующего поступлению этой воды в полость электрода.

Верхний торец электрода имеет двухступенчатое осевое отверстие, меньшая ступень которого сопряжена с полостью электрода и обеспечивает требуемый расход воды, поступающей в разрядную камеру из канала.

Полость электрода представляет собой трехступенчатое отверстие, способствующее более эффективному формированию внутри элекктрода пониженного давления для поступления воды в разрядную камеру.

Конструктивное решение, относящееся к контуру водяного охлаждения, включающему сопряжение осевых отверстий - каналов электрода и токоввода, позволяет осуществить отбор воды, проходящей через канал токоввода, в обратном направлении, а именно в полость электрода, и тем самым осуществить как более эффективное охлаждение теплонагруженных элементов плазмотрона, так и эффективное сжатие электрической дуги, и дополнительное насыщение плазмообразующей среды водородом и его ионами.

ИЗОБРЕТЕНИЕ ПОЯСНЯЕТСЯ ГРАФИЧЕСКИМИ МАТЕРИАЛАМИ

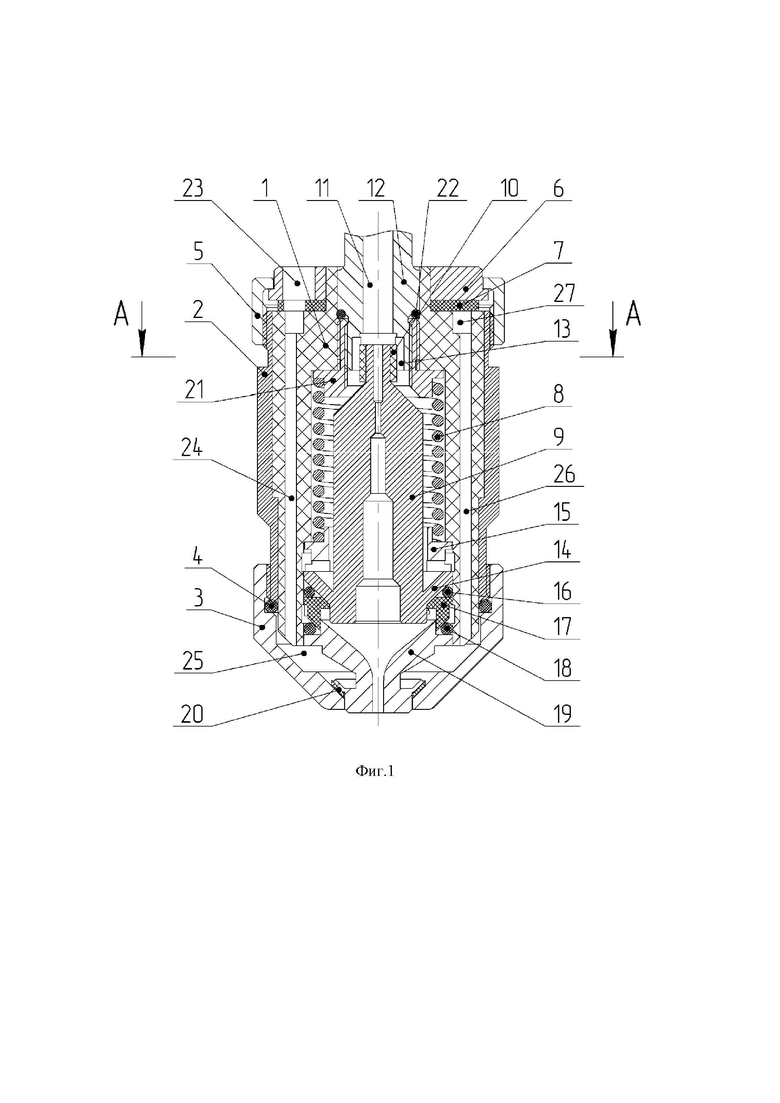

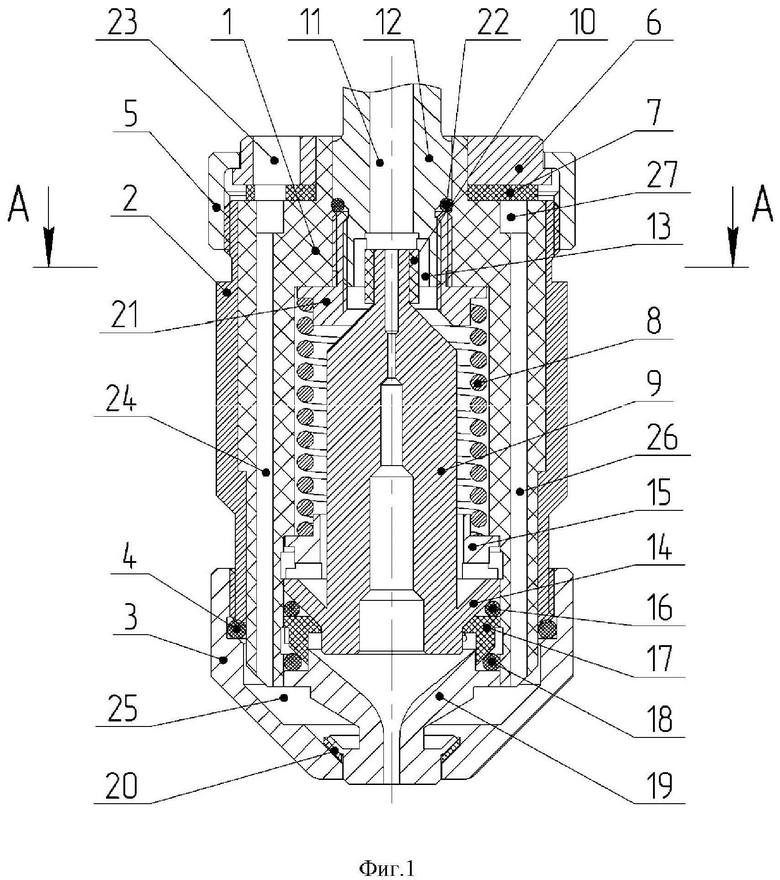

На фиг. 1 представлен продольный разрез элекродугового плазмотрона обратной полярности с каналами водоохлаждения.

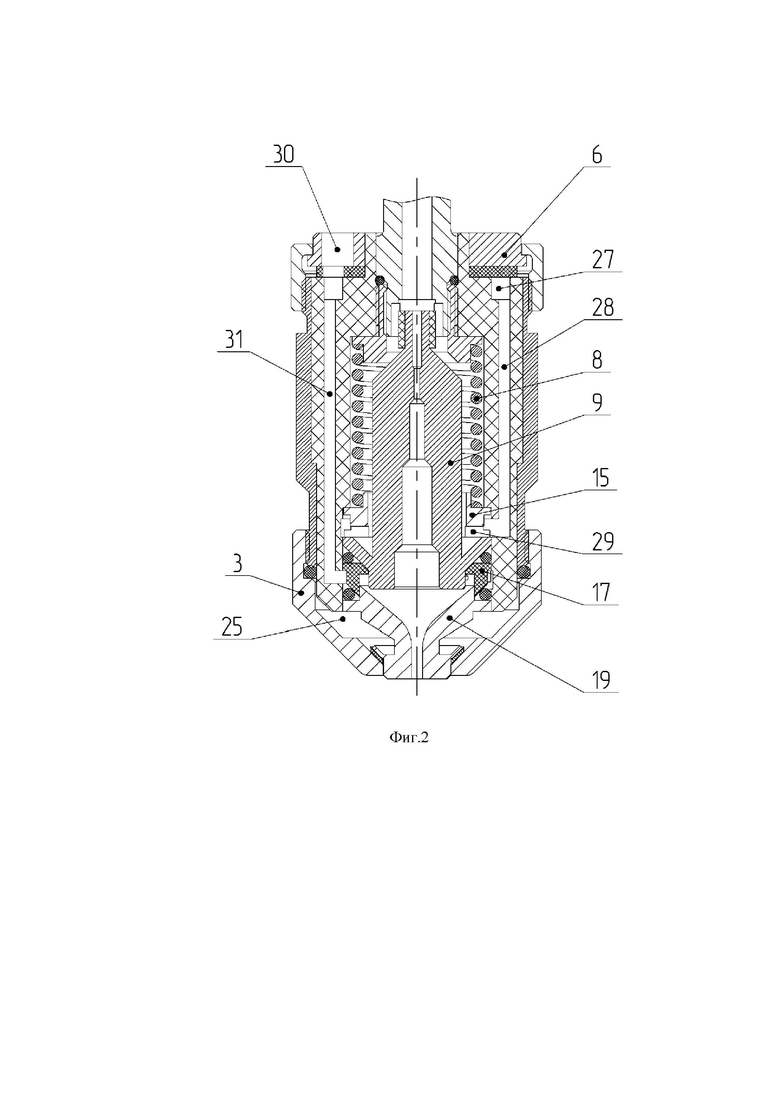

На фиг. 2 - продольный разрез элекродугового плазмотрона обратной полярности с каналами водоохлаждения и газораспределения.

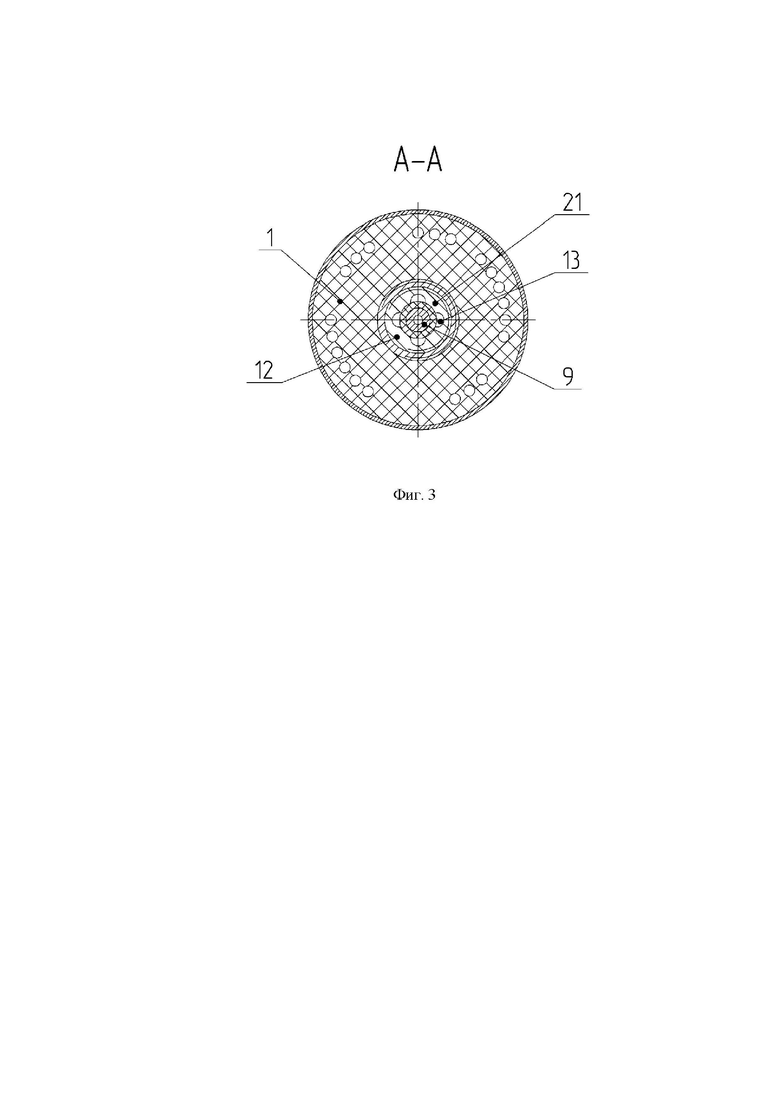

На фиг. 3 - поперечное сечение А-А области сопряжения электрода и токоввода.

Предлагаемый в настоящем изобретении плазмотрон (фиг. 1, фиг. 2 и фиг. 3) состоит из корпуса 1, выполненного из диэлектрического материала, расположенного внутри металлического кожуха 2, сопряженного в нижней части с сопловой гайкой 3 через уплотнительное кольцо 4, а в верхней части - с накидной гайкой 5, фиксирующей крышку 6, примыкающую к верхнему торцу корпуса 1, через прокладку 7.

Внутри корпуса 1 расположен соленоид 8, представляющий собой медную спираль, и полый медный электрод 9 со сквозным осевым ступенчатым отверстием, расширяющимся в сторону сопла. Верхняя часть электрода 9 соосно сопряжена через втулку-изолятор 10 с каналом вывода воды 11, представляющим собой осевое отверстие в токовводе 12. При этом в месте сопряжения втулки-изолятора 10 и канала вывода воды 11, в торце токоввода выполнены радиально расположенные продольные каналы 13.

На внешней поверхности нижней части полого электрода 9 имеется бурт 14, плоская поверхность которого обеспечивает кольцевой контакт электрода 9 и кольца 15, а коническая поверхность обеспечивает через уплотнительное кольцо 16 плотное примыкание к завихрителю 17, выполненному из диэлектрического материала в виде втулки с тангенциальными отверстиями. В свою очередь завихритель 17 через уплотнительное кольцо 18 сопряжен с соплом 19, которое фиксируется сопловой гайкой 3 через уплотнительную шайбу 20.

Верхней частью соленоид 8, образуя кольцевой контакт, припаян к медной втулке 21, которая посредством своей наружной резьбы фиксируется в корпусе 1, а посредством внутренней - сопряжена с токовводом 12 через уплотнительное кольцо 22. Нижней частью соленоид 8, образуя кольцевой контакт, припаян к медному кольцу 15.

В крышке 6 предусмотрено отверстие 23 (фиг.1) для подключения системы подачи воды, сопряженное с соответствующими каналами 24 в корпусе 1, ведущими в полость 25 между сопловой гайкой 3 и соплом 19, соединенную через каналы 26 посредством перепускного канала 27 с каналами 28 (фиг.2) ведущими к кольцу 15, имеющему на нижнем торце равномерно распределенные радиальные пазы 29, служащие каналами ведущими внутрь соленоида 8 и к полому электроду 9.

Для подключения системы подачи воздуха в крышке 6 предусмотрено отверстие 30 (фиг.2), сопряженное с каналами 31, ведущими к завихрителю 17.

Устройство работает следующим образом.

По каналу 24 принудительно подается вода в полость 25 между сопловой гайкой 3 и соплом 19, откуда по каналам 26 через перепускной канал 27 и каналы 28 (фиг.2) попадает к кольцу 15 соленоида и протекая через его торцевые пазы 29 попадает внутрь соленоида 8, охлаждая электрод 9 и соленоид 8. Отработанная вода через каналы 13 (Фиг.3) в токовводе 12 попадает в канал 11 вывода воды.

Через каналы 31 (фиг.2) к завихрителю 17 под давлением подается воздух, далее проходя через тангенциальные отверстия завихрителя 17 к соплу 19 газовый поток приобретает тангенциальное направление и создает разряжение внутри электрода 9, тем самым затягивая из канала 11 некоторое количество воды.

При запуске плазмотрона напряжение холостого источника питания и высоковольтное напряжение блока питания (асцилятора) прикладывается между электродом 9, выступающим в качестве анода и соплом 19, выступающим в качестве катода. В результате электрического пробоя между соплом 19 и электродом 9 по образованному ионизированному каналу под действием приложенного напряжения источника питания, развивается разряд вспомогательной (дежурной) дуги, который стабилизируется по оси электрода 9 и сопла 19 под действием магнитного поля, создаваемого соленоидом 8 и вихревого потока, которым затем выносится из сопла 19 к разрезаемому материалу. Как только выбрасываемый через сопло поток плазмы коснется разрезаемого металла, подключенного к отрицательному токопроводу блока питания, развивается разряд основной режущей дуги между электродом и заготовкой, при этом с сопла снимается электрический потенциал и плазмотрон выходит на рабочий режим. Задаются параметры рабочего режима и осуществляется резка.

При этом вода проходящая через полость электрода 9 усиливает теплоотвод от поверхности в зоне шунтирования дуги и от самой дуги, что способствует ее сжатию, и как следствие, увеличению плотности тока, вместе с тем под воздействием электрической дуги вода диссоциирует и дополнительно насыщает плазмообразующую среду водородом и его ионами, увеличивая эффективность плазмообразования и ее температуру в зоне резки, что в свою очередь, позволяет обеспечить большую производительность устройства, при повышенной стойкости полого электрода и сопла.

После окончания резки рабочая дуга обрывается, и цепь питания плазмотрона отключается.

Ниже для подтверждения технического результата приведен пример резки листов толщиной 100мм из алюминиевых сплавов, титановых сплавов, и меди с использованием предлагаемого электродугового плазмотрона.

Резка осуществлялась при постоянных значениях рабочего тока 300 А и напряжения 400 В. При этом средняя скорость резки алюминиевых сплавов составляла 600 мм/мин, титановых сплавов - 240 мм/мин и меди - 145 мм/мин.

При достижении 130 часов наработки плазмотрона, его электрод и сопло не достигли критического износа, что говорит о сопоставимости его ресурса с ресурсом плазмотронов известной конструкции предназначенных для резки металлов с максимальной толщиной 80 мм.

Достигнуть такого результата позволило усовершенствование конструкции плазмотрона, заключающееся в усилении теплоотвода непосредственно с поверхностей наиболее нагруженных элементов, более эффективной стабилизации электрической дуги при обеспечении дополнительного насыщения плазмообразующей среды водородом и его ионами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2007 |

|

RU2340125C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| ПЛАЗМОТРОН | 1993 |

|

RU2128107C1 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| Плазмотрон | 1990 |

|

SU1814603A3 |

| Плазмотрон для резки | 1976 |

|

SU645798A1 |

Изобретение может быть использовано в промышленных комплексах термической обработки металлов для резки металла с помощью плазмы дугового разряда постоянного тока обратной полярности. В диэлектрическом корпусе размещены полый медный электрод, соленоид, имеющий электрический контакт с токовводом, завихритель с тангенциальными отверстиями, каналы подвода воды и воздуха и установленное в нижней части корпуса сопло, изолированное от полого электрода. Полый электрод и токоввод имеют соосно сопрягающиеся сквозные осевые каналы. Канал в токовводе предназначен для вывода отработанной воды, а канал в электроде выполнен двухступенчатым и соединяет канал токоввода с полостью электрода, выполненной трехступенчатой с расширением в сторону сопла. В разрядный промежуток плазмотрона подаётся химически активная среда в состоянии аэрозоля перед вихревым потоком плазмообразующего газа. Отбор воды, проходящей через канал токоввода в обратном направлении, обеспечивает эффективное охлаждение теплонагруженных элементов плазмотрона, а также эффективное сжатие электрической дуги и дополнительное насыщение плазмообразующей среды водородом и его ионами. 5 з.п. ф-лы, 3 ил.

1. Плазмотрон обратной полярности для резки цветных металлов, содержащий диэлектрический корпус, в котором установлены полый медный электрод, соленоид, имеющий электрический контакт с токовводом, завихритель с тангенциальными отверстиями, каналы подвода воды и воздуха и установленное в нижней части корпуса сопло, изолированное от полого электрода, отличающийся тем, что полый электрод и токоввод имеют соосно сопрягающиеся сквозные осевые каналы, при этом канал в токовводе предназначен для вывода отработанной воды, а канал в электроде выполнен двухступенчатым и соединяет канал токоввода с полостью электрода, выполненной трехступенчатой с расширением в сторону сопла.

2. Плазмотрон по п.1, отличающийся тем, что ступень большего диаметра в нижней части электрода сопряжена с катодной частью разрядной камеры, образованной полостью сопла.

3. Плазмотрон по п.1, отличающийся тем, что завихритель изготовлен из диэлектрического материала с возможностью выполнения им функции изолятора между электродом и соплом.

4. Плазмотрон по п.1, отличающийся тем, что электрод на внешней поверхности в нижней его части имеет опорный бурт, выполненный в виде конуса с поднутрением и обеспечивающий электрический контакт электрода с соленоидом.

5. Плазмотрон по п.1, отличающийся тем, что диэлектрический корпус заключен в металлический кожух.

6. Плазмотрон по п.1, отличающийся тем, что он дополнительно содержит сопловую гайку, расположенную в нижней части металлического кожуха.

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2007 |

|

RU2340125C2 |

| ПЛАЗМОТРОН | 1993 |

|

RU2128107C1 |

| ЗМАЯ Ж. Г. Кан, Л. Н. Карабазов, М. Я. Кобылинский, Л. Л. Мижевский. П. И. Марчук, А. А. Макаров, Е. Н. Нестеров, В. И. (Ш.е^Ш'^^-"^- 1Л М. П. Рашкович, В. В. Рагулин, Г. Б. Спокойный и А. В. "Йданн : ; •• •! '* Специальное конструкторское бюро № 3 Государственного 1^мч,т^та по машиностроению при Госплане СССР ' U!!*!^ | 0 |

|

SU178970A1 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| US 4791268 A1, 13.12.1988. | |||

Авторы

Даты

2024-07-22—Публикация

2023-12-08—Подача