Уровень техники изобретения

Представленное изобретение относится к области лопастей, таких как лопасти, используемые в вентиляторах турбовинтовых двигателей или выполненные с возможностью образования лопаток воздушного винта для летательного аппарата.

Данные лопасти обычно сделаны из металлического материала. Если лопасти, сделанные из металлического материала, обладают хорошей механической прочностью, их недостатком все-таки является наличие относительно большой массы.

Для производства более легких лопастей, известно изготовление лопастей из композитного материала, то есть, посредством изготовления по меньшей мере одного компонента деталей лопасти из волокнистого армирующего материала, упроченного полимерной матрицей.

В общем, используемая технология состоит из формирования обшивки вокруг внутренней части или лонжерона, изготовленного из металлического материала, также включающего в себя стойку и комеля лопасти, посредством наложения однонаправленных предварительно импрегнированных листов или слоев (драпирования) на лонжерон, причем все это затем помещают в изложницу с использованием разной ориентации последовательных листов, перед пресованием и полимеризацией с помощью автоклава. Пример варианта осуществления лопасти воздушного винта согласно данной технологии в частности описан в документе US 6 666 651.

Данный тип конструкции лопасти подразделяется на две подструктуры, конкретно обшивку, которая соответствует первым миллиметрам материала под внутренней и наружной поверхностями, и остальную часть конструкции, которая состоит по существу из лонжерона, стойки и комеля лопасти. Наиболее часто, обшивка обеспечивает только аэродинамические и аэроупругие характеристики лопасти, тогда как остальная часть конструкции обеспечивает прочностные характеристики лопасти (сопротивление удару, высоким скоростям и т.д.).

Однако данный тип конструкции не является оптимальным в том, что между обшивкой, изготовленной из композитного материала, и остальной частью конструкции возникают концентрации напряжений и неравномерности деформаций, препятствующие равномерному переносу усилий, прикладываемых к обшивке, в направлении остальной части конструкции, предназначенной для обеспечения прочностных характеристик лопасти. Вследствие этого, в данном случае очень трудно избегать создания зон ослабления прочности в лопасти и, следовательно, получения надежных механических характеристик.

В частности для улучшения сопротивления удару и уменьшения рисков расслоения в композитных лопастях, лопасти изготовляют посредством трехмерного плетения волокнистой заготовки и уплотнения заготовки органической матрицей, как описано в документе EP 1 526 285. Данный способ создает лопасти, имеющие очень высокую механическую прочность. Но, согласно данной технологии, конструкцию лопасти целиком, конкретно обшивку и остальную часть конструкции (лонжерон, стойку и комель) изготавливают из одного и того же непрерывно сплетенного волокнистого армирующего материала, но в виде варианта для армирования как функцию частей лопасти, которые должны быть изготовлены.

Данный тип изготовления не отделяет структурно обшивку от остальной части конструкции лопасти, что уменьшает возможности расположения внутри лопасти, как например встраивание охлаждающих трубопроводов, элементов для борьбы с обледенением и/или введение материала низкой плотности для облегчения общей массы лопасти.

Предмет и сущность изобретения

Вследствие этого, предпочтительно, чтобы была возможность установки лопастей, конструкция которых может быть подразделена по меньшей мере на две части, демонстрируя в то же время надежные механические характеристики.

Для этой цели, согласно изобретению предложена лопасть, содержащая:

- конструкцию с аэродинамическим профилем, содержащую две противоположные обшивки, полученные посредством трехмерного плетения волокнистого армирующего материала, уплотненного матрицей,

- лонжерон, содержащий волокнистый армирующий материал, полученный посредством трехмерного плетения уплотненной матрицей, при этом указанный лонжерон содержит первую часть, выходящую за пределы указанной конструкции с аэродинамическим профилем и выполненную с возможностью соединения с приводной ступицей при вращении лопатки, и вторую часть, расположенную внутри конструкции с аэродинамическим профилем между двумя обшивками,

при этом вторая часть указанного лонжерона имеет толщину, по существу аналогичную толщине обшивок конструкции с аэродинамическим профилем, и

волокнистый армирующий материал второй части лонжерона, имеющий такое же плетеное армирование, как армирование армирующего материала обшивок конструкции с аэродинамическим профилем.

Лопасть изобретения имеет конструкцию, отделяющую обшивку от остальной части лопасти, конкретно, по меньшей мере лонжерона, обеспечивая в то же время равномерную передачу усилий между данными элементами.

В действительности, поскольку лонжерон содержит трехмерный армирующий материал, имеющий такое же армирование, как обшивки конструкции с аэродинамическим профилем, и имеет толщину, аналогичную толщине обшивок в своей второй части, конкретно, в своей верхней части, расположенной над стойкой и комелем лопасти, это обеспечивает эффективную и равномерную передачу усилий между конструкцией с аэродинамическим профилем и лонжероном без зон концентрации напряжений или деформаций. Таким образом, лонжерон будет следовать движениям обшивок конструкции с аэродинамическим профилем, не противодействуя им, то есть, не порождая избыточных напряжений, что было бы невозможно с лонжероном, имеющим конструкцию, отличающуюся от конструкции обшивок или изготовленным из материала, имеющего элемента жесткости, отличающегося от элемента жесткости обшивок. В части лопасти, общей для части обшивок и второй части лонжерона, обшивки и лонжероны имеют аналогичную жесткость.

Согласно аспекту изобретения, первая часть лонжерона продолжается под второй частью лонжерона в соответствии с увеличивающейся толщиной. Вследствие этого, первая часть лонжерона имеет увеличивающуюся толщину от своего соединения со второй частью лонжерона и до своего свободного конца, содержащего комель лопасти. Данное увеличение толщины лонжерона за пределами обшивки предоставляет возможность последней выдерживать воздействия, действующие на лопасть на уровне ее комеля.

Согласно еще одному аспекту изобретения, изменение толщины между толщиной обшивок и толщиной второй части лонжерона составляет менее чем 40%.

Согласно варианту осуществления изобретения, вторая часть лонжерона содержит два симметричных участка, один, расположенный напротив одной из двух обшивок конструкции с аэродинамическим профилем, и другой, расположенный напротив другой обшивки, при этом каждый симметричный участок имеет толщину, по существу аналогичную толщине обшивки, примыкающей к конструкции с аэродинамическим профилем.

За счет разделения второй части лонжерона, последней придается топология типа "двойная обшивка", которая образует обшивки уменьшенной толщины относительно остальной части лонжерона, которая является монолитной, и соответственно может наилучшим образом соответствовать толщине обшивок конструкции с аэродинамическим профилем.

Согласно аспекту изобретения, формованная деталь, изготовленная из жесткого ячеистого материала, дополнительно расположена между двумя симметричными участками второй части лонжерона, что способствует формированию и облегчению общей массы лопасти.

Согласно еще одному варианту осуществления, вторая часть лонжерона содержит две стойки, отделенные друг от друга центральным углублением, каждая из которых имеет толщину, по существу аналогичную толщине обшивок конструкции с аэродинамическим профилем.

Что касается вышеупомянутой топологии "двойной обшивки", вторая часть лонжерона имеет по существу немонолитную топологию, причем данная часть разделена на две стойки, которые будут следовать движениям обшивок конструкции с аэродинамическим профилем, не порождая избыточных напряжений.

Формованная деталь, изготовленная из жесткого ячеистого материала, расположена в центральном углублении для содействия формированию и облегчению общей массы лопасти.

Лопасть изобретения может быть выполнена с возможностью встраивания в турбовинтовой двигатель, например, в качестве лопасти вентилятора, или формирования лопасти воздушного винта летательного аппарата.

Изобретение также задает способ изготовления лопасти, содержащий по меньшей мере:

- изготовление первой волокнистой заготовки конструкции с аэродинамическим профилем посредством трехмерного плетения нитей, при этом указанная заготовка содержит две обшивки, устанавливающие между ними границы внутреннего пространства,

- изготовление второй волокнистой заготовки лонжерона посредством трехмерного плетения нитей, при этом указанная вторая заготовка содержит первый и второй участок, причем второй участок имеет основную толщину, по существу равную толщине обшивок первой заготовки, и армирование, идентичное армированию указанных обшивок,

- формирование первой волокнистой заготовки для изготовления заготовки конструкции с аэродинамическим профилем, при этом указанное формирование содержит расположение второй части второй заготовки во внутреннем пространстве между двумя обшивками первой волокнистой заготовки,

- уплотнение первой и второй заготовок матрицей для получения лопасти, содержащей конструкцию с аэродинамическим профилем, и лонжерон, каждый из которых имеет волокнистый армирующий материал, уплотненный матрицей.

Согласно варианту осуществления способа изобретения, во время изготовления второй волокнистой заготовки лонжерона, второй участок указанной второй волокнистой заготовки делят на две симметричные части в направлении толщины указанного второго участка, при этом каждая симметричная часть имеет толщину, по существу аналогичную толщине обшивки первой волокнистой заготовки, напротив которой, как предполагается, она должна располагаться во время формирования первой волокнистой заготовки.

В данном случае, во время формирования первой волокнистой заготовки, по меньшей мере одну формованную деталь, изготовленную из жесткого ячеистого материала, располагают между двумя симметричными частями указанного второго участка.

Согласно еще одному варианту осуществления изобретения, во время изготовления второй волокнистой заготовки лонжерона во втором участке указанной второй волокнистой заготовки делают центральное углубление, при этом указанное углубление разграничивает две части, отделенные друг от друга центральным углублением, каждая из которых имеет толщину, по существу аналогичную толщине обшивок конструкции с аэродинамическим профилем.

В данном случае, во время формирования первой волокнистой заготовки, по меньшей мере одну формованную деталь, изготовленную из жесткого ячеистого материала, располагают в центральном углублении.

Согласно аспекту изобретения, первый участок второй волокнистой заготовки содержит дополнительно утолщенную часть, расширенную частью уменьшающейся толщины в направлении второго участка второй заготовки, при этом указанная утолщенная часть и часть уменьшающейся толщины формируют соответственно, после уплотнения, комель и стойку лопасти.

Волокнистые армирующие материалы лонжерона и обшивки могут быть изготовлены с использованием волокон одного и того же вида или разных видов. По аналогии с матрицами, используемыми для уплотнения, волокнистые армирующие материалы лонжерона и обшивки могут быть одного и того же вида или иного вида.

Еще одной целью изобретения является турбовинтовой двигатель, оборудованный лопастью или лопастью воздушного винта согласно изобретению.

Еще одной целью изобретения является летательный аппарат, оборудованный по меньшей мере одним турбовинтовым двигателем согласно изобретению.

Краткое описание чертежей

Другие характеристики и преимущества изобретения станут понятны из следующего описания конкретных вариантов осуществления изобретения, приведенных в качестве неограничивающих примеров, со ссылкой на приложенные чертежи, на которых:

- фигура 1 представляет собой вид в перспективе лопасти воздушного винта летательного аппарата согласно варианту осуществления изобретения,

- фигура 2 представляет собой вид в перспективе турбовинтового двигателя, оборудованного множеством лопаток воздушного винта согласно изобретению,

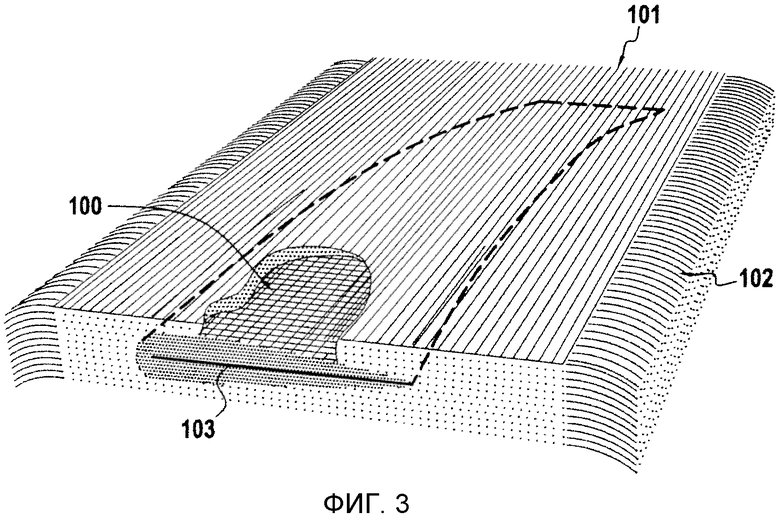

- фигура 3 представляет собой схематичное изображение, иллюстрирующее 3D плетение волокнистой заготовки для изготовления конструкции с аэродинамическим профилем лопасти воздушного винта фигуры 1,

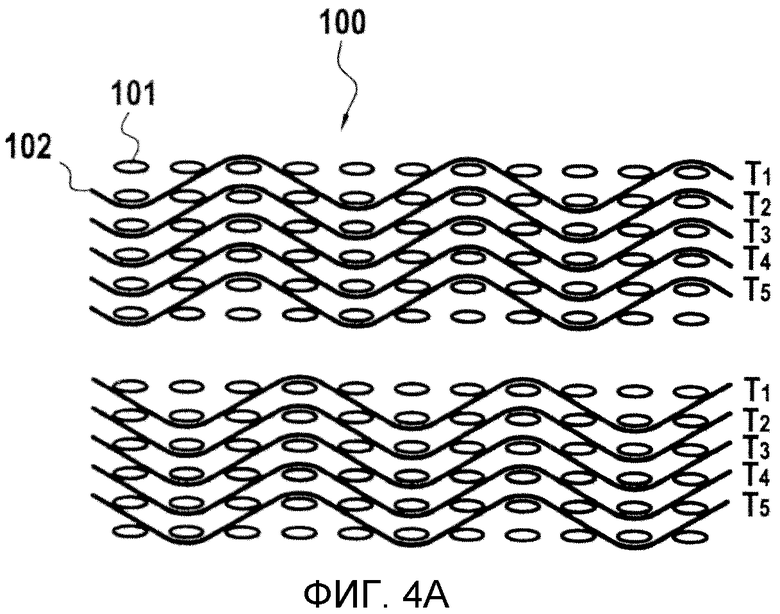

- фигуры 4A и 4B представляют собой изображения в частичном разрезе в увеличенном масштабе группы слоев нитей, формирующей заготовку фигуры 1,

- фигура 5 представляет собой схематичное изображение, иллюстрирующее 3D плетение волокнистой заготовки для изготовления лонжерона лопасти воздушного винта фигуры 1,

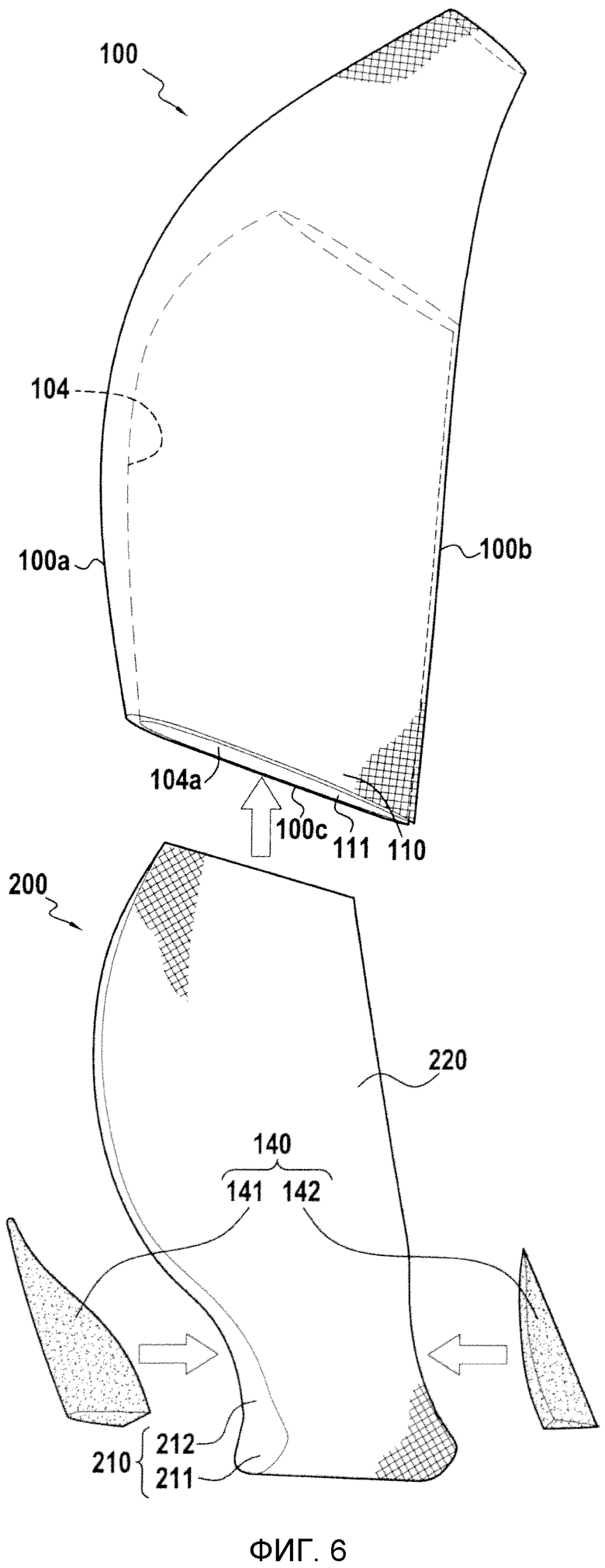

- фигура 6 представляет собой изображение в разобранном виде, показывающее изготовление лопасти воздушного винта фигуры 1,

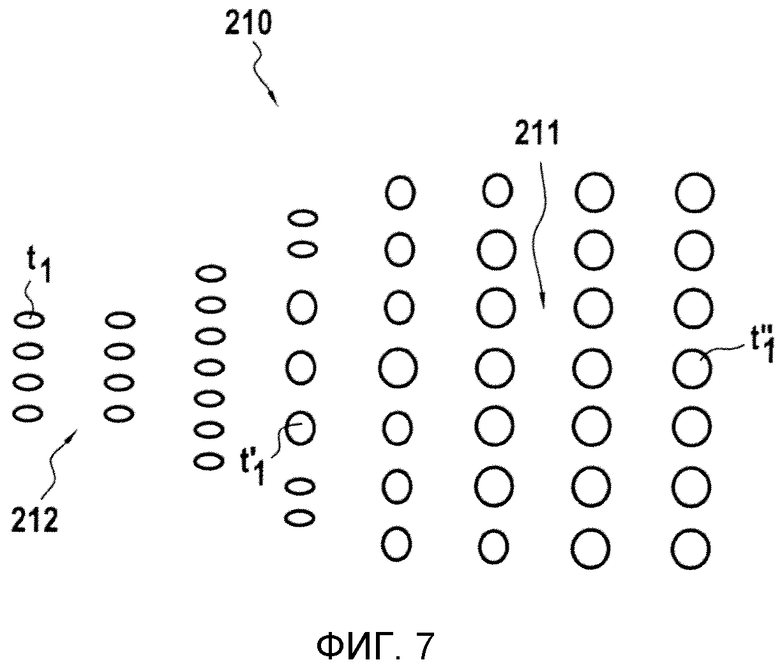

- фигура 7 представляет собой изображение в разрезе, показывающее пример расположения уточных нитей в части волокнистой заготовки, соответствующей части комеля лопатки,

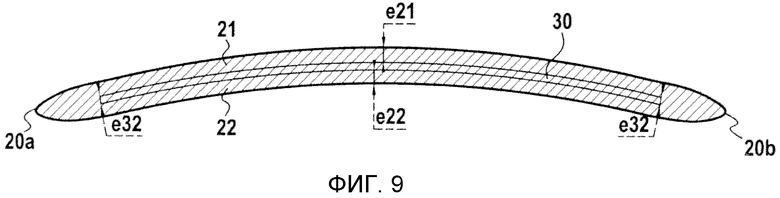

- фигуры 8 и 9 представляют собой изображения в разрезе лопасти воздушного винта фигуры 1,

- фигура 10 представляет собой вид в перспективе лопасти воздушного винта летательного аппарата согласно еще одному варианту осуществления изобретения,

- фигура 11 представляет собой схематичное изображение, иллюстрирующее 3D плетение волокнистой заготовки для изготовления лонжерона лопасти воздушного винта фигуры 10,

- фигура 12 представляет собой изображение в разобранном виде, показывающее изготовление лопасти воздушного винта фигуры 10,

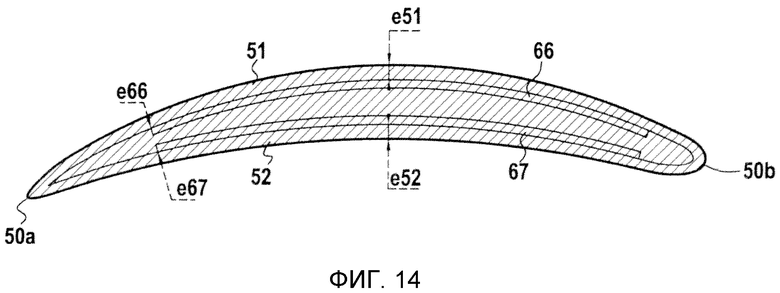

- фигуры 13 и 14 представляют собой изображения в разрезе лопасти воздушного винта фигуры 10,

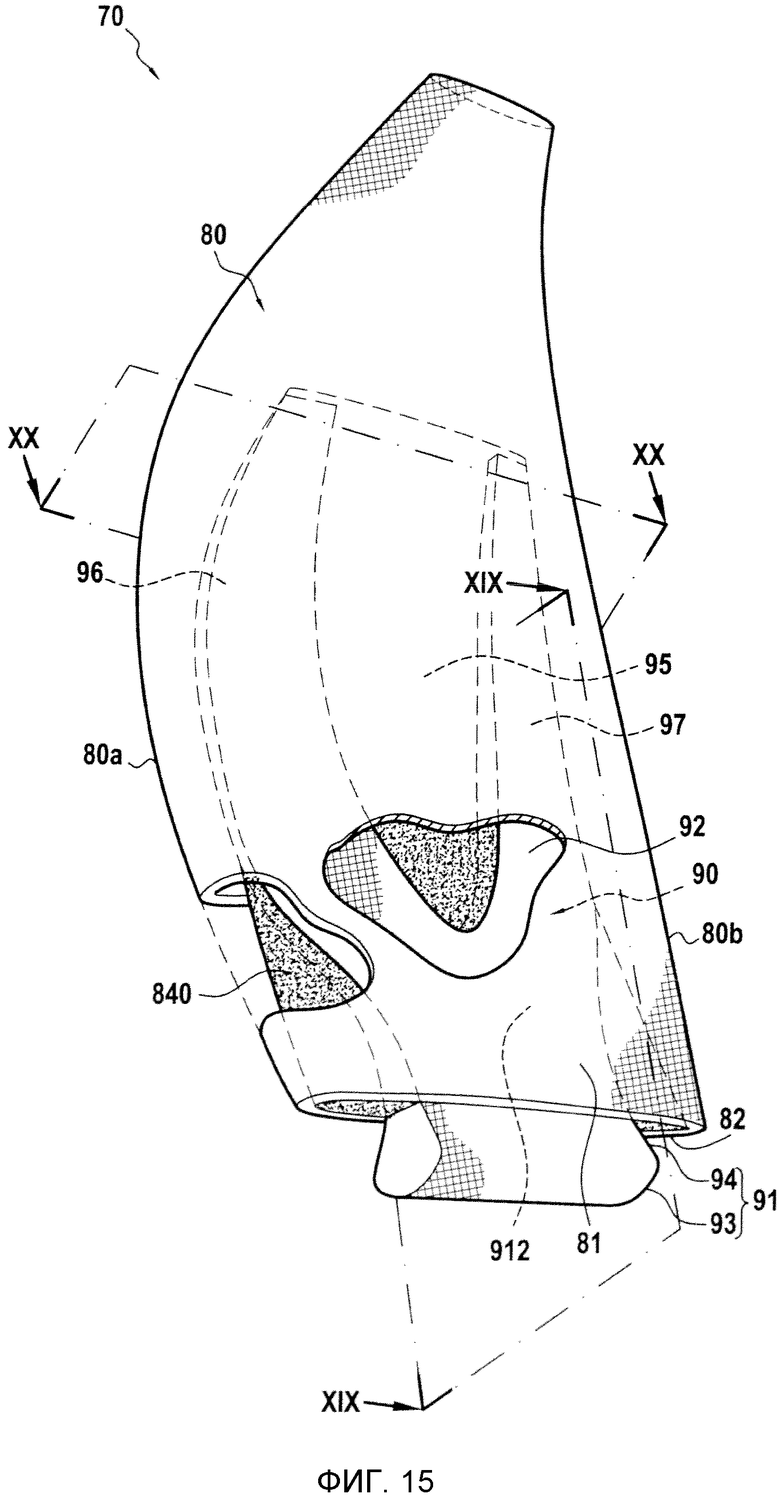

- фигура 15 представляет собой вид в перспективе лопасти воздушного винта летательного аппарата согласно еще одному варианту осуществления изобретения,

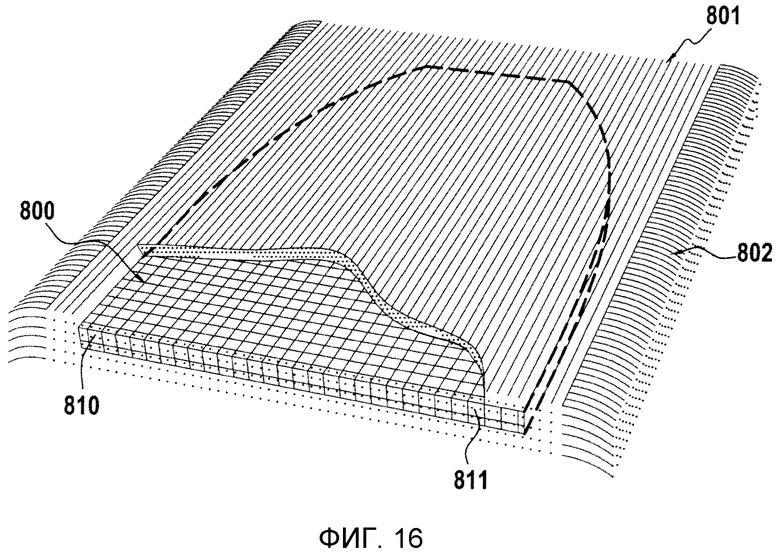

- фигура 16 представляет собой схематичное изображение, иллюстрирующее 3D плетение волокнистой заготовки для изготовления конструкции с аэродинамическим профилем лопасти воздушного винта фигуры 15,

- фигура 17 представляет собой схематичное изображение, иллюстрирующее 3D плетение волокнистой заготовки для изготовления лонжерона лопасти воздушного винта фигуры 15,

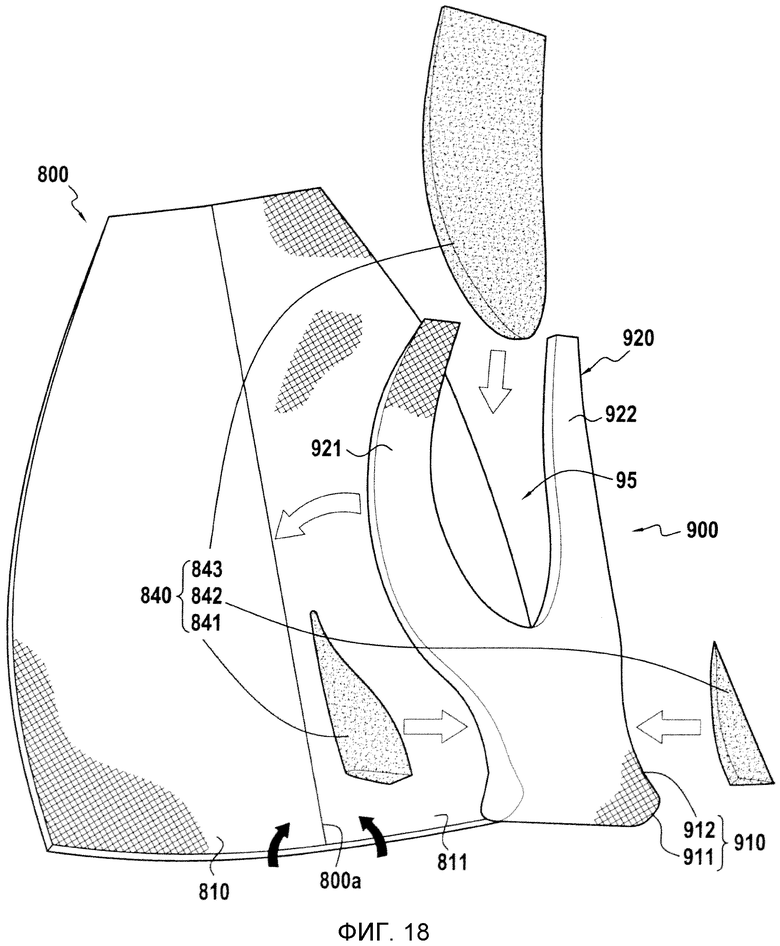

- фигура 18 представляет собой изображение в разобранном виде, показывающее изготовление лопасти воздушного винта фигуры 15,

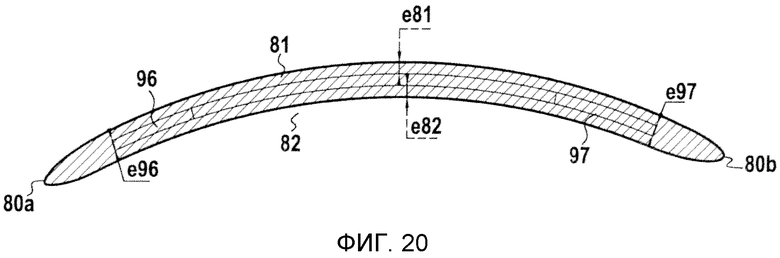

- фигуры 19 и 20 представляют собой изображения в разрезе лопасти воздушного винта фигуры 15.

Подробное описание вариантов осуществления

Изобретение, в общем, применимо для различных типов лопастей, таких как лопасти винта или лопатки воздушного винта, используемых в двигателях летательных аппаратов, таких как самолеты или вертолеты. Изобретение применимо преимущественно, хотя не исключительно, к лопаткам воздушного винта больших размеров, которые, вследствие своего размера, имеют значительную массу, оказывающую значительное воздействие на механическое поведение лопаток и общую массу двигателя летательного аппарата.

Фигура 1 иллюстрирует лопасть 10 воздушного винта, выполненную с возможностью установки на турбовинтовом двигателе самолета, которая содержит, как хорошо известно само по себе, конструкцию с аэродинамическим профилем 20, выполненную с возможностью образования аэродинамической части лопатки, комель 33, образованный частью большей толщины, например, имеющей поперечное сечение в форме груши, продолженной стойкой 34. В поперечном сечении, конструкция с аэродинамическим профилем 20 имеет изогнутый профиль изменяющейся толщины между ее передней кромкой 20a и ее задней кромкой 20b. В соответствии с изобретением, лопасть 10 воздушного винта содержит лонжерон 30, содержащий первую часть 31, выходящую за пределы конструкции с аэродинамическим профилем 20 и содержащую комель 33 и стойку 34, и вторую часть 32, расположенную внутри конструкции с аэродинамическим профилем 20.

Как проиллюстрировано на фигуре 2, лопатка 10 установлена на роторе 51 турбовинтового двигателя 50 с помощью комеля 33, при этом сцепление с корпусом сделано на периферии ротора 51 (не показано на фигуре 2).

Фигура 3 показывает очень схематично волокнистую заготовку 100, выполненную с возможностью формирования волокнистой заготовки конструкции с аэродинамическим профилем лопатки.

Как схематично проиллюстрировано на фигуре 3, волокнистую заготовку 100 получают посредством трехмерного плетения (3D), выполняемого, как известно посредством ткацкого станка жаккардового типа, на котором вязка основных нитей 101 или прядей расположена во множестве слоев по несколько сотен нитей каждый, причем основные нити переплетены уточными нитями 102.

В проиллюстрированном примере, 3D плетение представляет собой "интерлочное" армирующее плетение. "Интерлочное" плетение в данном случае означает плетеное армирование, в котором каждый слой уточных нитей связывает несколько слоев основных нитей со всеми нитями одного и того же уточного столбика, имеющего одно и то же движение в плоскости армирования.

Могут быть использованы другие известные типы трехмерного плетения, особенно типы, описанные в документе WO 2006/136755, содержание которого включено в данное описание посредством ссылки.

Волокнистая заготовка согласно изобретению может быть сплетена из нитей углеродного или керамического волокна, такого как карбид кремния.

Во время плетения волокнистой заготовки, толщину и ширину которой варьируют, не переплетают некоторое количество основных нитей, которые образуют предпочтительные непрерывно изменяемые контур и толщину заготовки 100. Пример эволютивного 3D плетения, которое особенно изменяет толщину заготовки между первой кромкой, предназначенной для образования передней кромки, и второй кромкой меньшей толщины и предназначенной для образования задней кромки, описан в документе EP 1 526 285, содержание которого включено в данное описание посредством ссылки.

Во время плетения, разъединение 103 (фигура 3) сделано между двумя последовательными слоями основных нитей внутри волокнистой заготовки и в зоне разъединения 104 (фигура 6). Зона 104 разъединения образует полость 104a для вставки лонжерона, и необязательно одной или более формованных деталей, внутрь волокнистой заготовки 100 ввиду формирования заготовки конструкции с аэродинамическим профилем.

На фигурах 4A и 4B схематично показан вариант 3D интерлочного армирующего плетения заготовки 100. Фигура 4A представляет собой частичное увеличенное изображение двух последовательных основных плоскостей сечения в части заготовки 100, не имеющей разъединения, то есть, в зоне заготовки, расположенной за пределами зоны 104 разъединения, тогда как фигура 4B показывает две последовательные основные плоскости сечения в части заготовки 100, имеющей разъединения 103, образующей зону 104 разъединения.

В данном примере, заготовка 100 содержит 6 слоев основных нитей 101, тянущихся в направлении X. На фигуре 4A, 6 слоев основных нитей переплетены уточными нитями T1-T5. На фигуре 4B, 3 слоя основных нитей 101, образующих набор слоев нитей 105, переплетены вместе двумя уточными нитями T1, T2, также как 3 слоя основных нитей, образующих набор слоев нитей 106, переплетены двумя уточными нитями T4 и T5. Другими словами, тот факт, что уточные нити T1, T2 не продолжаются в слои нитей 106, а уточные нити T4, T5 не продолжаются в слои нитей 105, обеспечивает разъединение 103, которое отделяет наборы слоев основных нитей 105, 106 друг от друга.

В конце плетения (фигура 3), основные и уточные нити отрезают, используя, например, находящуюся под давлением водяную струю по границе сплетенной массы для извлечения заготовки 100, проиллюстрированной на фигуре 6, такой, как она получается в результате 3D плетения и перед согласованием. Зона 104 нарушения непрерывности, созданная во время плетения, образует два участка 110 и 111, сплетенных независимо друг от друга, разграничивающих полость 104a внутри заготовки 100. Два участка 110 и 111 выполнены с возможностью образования обшивок 21 и 22 аэродинамической конструкции 20. Полость 104a открыта на нижней кромке 100c и на задней кромке 100b заготовки 100. Задняя кромка 100b заготовки 100 соответствует части, выполненной с возможностью образования задней кромки 20b конструкции с аэродинамическим профилем 20 (фигура 1).

Передняя кромка 100a волокнистой заготовки 100, которая соединяет два участка 110 и 111 и которая предназначена для формирования передней кромки 20a конструкции с аэродинамическим профилем лопасти воздушного винта, не содержит разъединения. С двумя участками 110 и 111, связанными посредством непрерывного плетения на уровне передней кромки 100a, конструкция с аэродинамическим профилем лопасти воздушного винта содержит волокнистый армирующий материал даже на уровне передней кромки для усиления ее сопротивления в отношении возможных ударов.

Фигура 5 очень схематично показывает волокнистую заготовку 200, выполненную с возможностью образования волокнистой заготовки лонжерона лопасти воздушного винта.

По аналогии с волокнистой заготовкой 100, описанной выше, волокнистую заготовку 200 получают, как схематично проиллюстрировано на фигуре 5, посредством трехмерного плетения, выполняемого, как известно на ткацком станке жаккардового типа, на котором вязку основных нитей 201 или прядей располагают во множестве слоев по несколько сотен нитей каждый, при этом основные нити переплетают уточными нитями 202.

Волокнистая заготовка 200 содержит первый участок 210 и второй участок 220, при этом первый участок 210 содержит утолщенную часть 211 и часть 212 уменьшающейся толщины, выполненные с возможностью образования соответственно комеля 310 и стойки 311 лопасти 10 воздушного винта (фигура 1). Стойка 311 расширяется вторым участком 220, выполненным с возможностью образования второй части 32 лонжерона 30.

Во время плетения волокнистой заготовки 200 лонжерона 30, утолщенная часть 211 может быть получена за счет использования более больших уточных нитей и дополнительных слоев уточных нитей, как показано, например, на фигуре 7.

На фигуре 7, количество уточных нитей сдвигается в данном примере от 4 до 7 между частью 212 полосы волокнистой заготовки, соответствующей стойке лопасти воздушного винта, и утолщенной частью полосы, соответствующей комелю лопатки. В дополнение, используют уточные нити t1, t'1, t"1 различных (увеличивающихся) титров. В качестве варианта или дополнения, сплетение основных нитей может изменяться (количество нитей на единицу длины в уточном направлении).

Согласно варианту изготовления, утолщенная часть 211 может быть получена за счет введения вставки во время плетения полосы волокнистой заготовки лонжерона. Данная вставка может в частности быть изготовлена из титана или такого же материала, как материал матрицы композитного материала балки.

Второй участок 220 продолжает часть уменьшающейся толщины и имеет по существу плоскую форму.

Согласно изобретению, волокнистую заготовку 200 плетут таким образом, чтобы она представляла, по меньшей мере во втором участке 220, выполненном с возможностью расположения между двумя обшивками 110 и 111 волокнистой заготовки 100, текстильную конструкцию, идентичную конструкции двух обшивок 110 и 111. Более точно, заготовку 200 плетут согласно армированию и с ориентацией основных и уточных нитей, идентичной ориентации, используемой для плетения обшивок 110 и 111.

В качестве примера, если волокнистая заготовка 100 сплетена согласно "интерлочному" армирующему плетению, волокнистая заготовка 200 также будет сплетена согласно точно такому же "интерлочному" армированию за счет использования одних и тех же слоев уточных нитей для переплетения одних и тех же слоев основных нитей для двух заготовок 100 и 200.

В дополнение, в своей основной части второй участок 220 имеет толщину, по существу идентичную толщине обшивок 110 и 111.

В конце плетения (фигура 3), основные и уточные нити обрезают, используя, например, находящуюся под давлением водную струю по границе сплетенной массы для извлечения заготовки 200, проиллюстрированной на фигуре 6, такой, как она получается в результате 3D плетения.

На фигуре 6, придание волокнистой заготовке 100 формы заготовки конструкции с аэродинамическим профилем осуществляют посредством вставки в полость 104a второго участка 220 и формованной детали, изготовленной из жесткого материала 140, содержащей в данном случае два комплементарных элемента 141 и 142. Для придания формы заготовке 100 без существенного увеличения общей массы конструкции с аэродинамическим профилем лопасти воздушного винта, деталь 140 изготавливают из жесткого ячеистого материала, то есть, материала, имеющего низкую плотность. Формованная деталь, или более точно в примере, описанном в данном случае, элементы 141 и 142 могут быть сделаны посредством формования или механической обработки блока материала. Формованную деталь 140 используют, когда второй участок 220 не имеет форму и/или достаточный объем для образования волокнистой заготовки 100.

После того как второй участок 220 волокнистой заготовки 200 и элементы 141 и 142 находятся в полости 104a, совершают уплотнение полученной в результате волокнистой заготовки. Заднюю кромку 100b заготовки предпочтительно закрывают посредством зашивания перед уплотнением.

Уплотнение волокнистой заготовки может быть проделано за одну операцию, то есть, посредством уплотнения за один раз волокнистых заготовок 100 и 200 после сборки. В данном случае, волокнистые заготовки 100 и 200 уплотняют с одной и той же матрицей.

Согласно варианту изготовления изобретения, волокнистая заготовка 200 может быть уплотнена только первой матрицей, затем быть вставлена в полость 104a волокнистой заготовки 100, как описано ранее, при этом волокнистую заготовку 100 уплотняют второй матрицей, которая может быть иного типа, чем тип первой матрицы. Также, первая и вторая волокнистые заготовки 100 могут быть изготовлены с нитями, содержащими волокна одного и того же вида или другого вида.

Уплотнение волокнистой заготовки состоит из заполнения пористой структуры заготовки, во всем или части объема последнего, материалом, составляющим матрицу.

Матрица композитного материала, содержащая конструкцию с аэродинамическим профилем, может быть получена, как известно само по себе, посредством жидкостного способа.

Жидкостной способ состоит из импрегнирования заготовки жидкой композицией, содержащей в себе органический предшественник материала матрицы. Органический предшественник обычно находится в виде полимера, такого как смола, необязательно разбавленного в растворителе. Заготовку помещают в изложницу, которая может быть плотно закрыта корпусом, имеющим форму итоговой формованной детали и способна в частности иметь закрученную форму, соответствующую определенной форме конструкции с аэродинамическим профилем. Далее, изложницу снова закрывают и вводят жидкую матрицу-предшественник (смолу, например) полностью в корпус для импрегнирования всей волокнистой части заготовки.

Трансформацию предшественника в органическую матрицу, конкретно его полимеризацию, осуществляют посредством тепловой обработки, как правило, посредством нагревания изложницы, после удаления растворителя и образования сетки полимера, при этом заготовка все еще удерживается в изложнице, имеющей форму, соответствующую форме конструкции с аэродинамическим профилем. Органическая матрица может быть в частности получена из эпоксидных смол, таких как высокоэффективные эпоксидные смолы, продаваемые под названием PR 520 CYTEC, или жидких предшественников углеродной или керамической матриц.

В случае образования углеродной или керамической матрицы, термическая обработка состоит из пиролиза органического предшественника для трансформации органической матрицы в углеродную или керамическую матрицу согласно используемому предшественнику, и условиям пиролиза. В качестве примера, жидкими предшественниками углерода могут быть смолы с относительно высокой долей кокса, такие как фенольные смолы, тогда как керамическими жидкими предшественниками, особенно SiC, могут быть смолы поликарбосиланового типа (PCS) или полититанокарбосилан (PTCS) или полисилазан (PSZ). Для достижения предпочтительной степени уплотнения могут быть заверешены несколько последовательных циклов, от импрегнирования до термической обработки.

Согласно аспекту изобретения, уплотнение волокнистой заготовки может быть выполнено с помощью хорошо известного способа формования посредством литья, известного как RTM ("Пропитка под Давлением"). В соответствии со способом RTM, волокнистые заготовки 100 и 200, со вторым участком 220 заготовки 200 и элементами 141 и 142, расположенными внутри заготовки 100, как объяснялось ранее, располагают в изложнице, имеющей внешнюю форму конструкции с аэродинамическим профилем. Второй участок 220 и элементы 141 и 142, имеющие форму, соответствующую форме конструкции с аэродинамическим профилем, которая должна быть изготовлена, преимущественно играют роль подкладочной изложницы. Термореактивную смолу инжектируют во внутреннее пространство, разграниченное между деталью, изготовленной из жесткого материала, и изложницей, которое содержит волокнистую заготовку. Обычно, в данном внутреннем пространстве устанавливают градиент давления между участком, где инжектируют смолу, и отверстиями для удаления последней для регулирования и оптимизации импрегнирования заготовки смолой.

Используемой смолой может быть, например, эпоксидная смола. Смолы, адаптированные для способов RTM, хорошо известны. Они предпочтительно имеют низкую вязкость для облегчения инжектирования в волокна. Выбор температурного интервала и/или химической природы смолы определяется как функция термомеханических напряжений, воздействиям которых должна подвергаться деталь. После того как смолу полностью инжектируют в армирующий материал, его полимеризацию осуществляют посредством термической обработки согласно способу RTM.

После инжектирования и полимеризации, деталь извлекают из изложницы. В заключение, деталь переворачивают для удаления избыточной смолы, и фаски подвергают механической обработке. Другая механическая обработка не требуется, поскольку как только деталь сформована, она соответствует необходимым параметрам.

Жестким ячеистым материалом, используемым для изготовления элементов 141 и 142, составляющих формованную деталь 140, предпочтительно является материал с закрытыми ячейками для того, чтобы предотвращать проникновение в него смолы и соответственно сохранять его низкую плотность после уплотнения волокнистой заготовки.

После уплотнения волокнистой заготовки конструкции с аэродинамическим профилем, результатом, как проиллюстрировано на фигуре 1, является лопасть 10 воздушного винта, которая содержит конструкцию с аэродинамическим профилем 20, изготовленную из композитного материала (волокнистого армирующего материала, уплотненного матрицей), лонжерон 30 и формованная деталь 140, изготовленная из жесткого ячеистого материала.

Согласно изобретению и как проиллюстрировано на фигурах 8 и 9, вторая часть 32 лонжерона 30 главным образом имеет, то есть, в своей части, расположенной за пределами переходной зоны 312, общей для первой и второй частей 31 и 32, для постепенного уменьшения толщины между данными двумя частями, толщину e32, по существу идентичную толщине e21 или e22 соответственно обшивок e21 или e22 конструкции с аэродинамическим профилем 20.

Более точно, в варианте осуществления, описанном в данном документе, обшивки 21 и 22 имеют толщину e21 или e22, которая постепенно увеличивается между нижней частью лопасти (на уровне первой части 31) и вершиной лопасти, чтобы получить толщину на вершине лопасти немного больше, чем толщина лонжерона. И наоборот, вторая часть 32 лонжерона 30 имеет толщину e32, которая увеличивается между вершиной лопасти и переходной зоной 312, чтобы лонжерон постоянно выдерживал воздействия в основании лопасти (т.е. комеле лопасти).

Согласно изобретению, изменение толщины между толщиной e21 и e22 обшивок 21 и 22 и толщиной e32 второй части 32 лонжерона не превышает 40%.

В дополнение, волокнистый армирующий материал второй части 32 лонжерона и волокнистый армирующий материал обшивок 21 и 22 конструкции с аэродинамическим профилем представляют одну и ту же текстильную структуру, конкретно один и тот же тип и ориентацию армирования.

Фигура 10 показывает еще один вариант осуществления лопасти воздушного винта летательного аппарата 40 согласно изобретению, который отличается от варианта, описанного в связи с фигурами 1-9 тем, что лонжерон 60 содержит в своей второй части 62, выполненной с возможностью расположения внутри конструкции с аэродинамическим профилем 50, конструкцию типа "двойной обшивки".

Более точно и как проиллюстрировано на фигуре 11, лонжерон 60 изготовлен из волокнистой заготовки 600, полученной посредством трехмерного плетения основных нитей 601 с уточными нитями 602, осуществленного известным образом, как объяснялось ранее.

Волокнистая заготовка 600 содержит первый участок 610 и второй участок 620, при этом первый участок 610 содержит утолщенную часть 611 и часть уменьшающейся толщины 612, выполненные с возможностью образования соответственно комеля 63 и стойки 64 лопасти 40 воздушного винта (фигура 10). Первый участок 610 расширен за счет второго участка 620, выполненного с возможностью образования второй части 62 лонжерона 60. Утолщенная часть 611 может быть получена за счет изменения титров уточных нитей и количества дополнительных слоев уточных нитей, как объяснялось выше в связи с фигурой 7, или за счет введения вставки во время плетения полосы волокнистой заготовки лонжерона.

Второй участок 620 разделен на две симметричные части 621 и 622, образующие две обшивки, отделенные друг от друга. Для этой цели, во время плетения заготовки 600 внутри волокнистой заготовки между несколькими последовательными слоями основных нитей (фигура 11) делают разъединение 623. Зона разъединения образует пространство 624a разделения между двумя симметричными частями 621 и 622 (фигура 12). Степень разъединения 623, а также его толщина, определяющая пространство 624a между двумя симметричными частями 621 и 622, определяется, например, количеством слоев основных нитей, которые не пересекаются уточными нитями в случае, например, 3D плетения с интерлочным армированием, как описано выше в связи с фигурой 4B.

В конце плетения (фигура 11), основные и уточные нити отрезают, используя, например, находящуюся под давлением водяную струю по границе сплетенной массы для извлечения заготовки 600, проиллюстрированной на фигуре 12, такой, как она получается в результате 3D плетения.

Фигура 12 показывает волокнистую заготовку 500, выполненную с возможностью составления волокнистого армирующего материала конструкции с аэродинамическим профилем 50. Волокнистую заготовку получают посредством 3D плетения таким же путем, который описан ранее и проиллюстрирован на фигуре 3. Волокнистая заготовка 500 содержит полость 504a, полученную за счет создания зоны 504 разъединение во время плетения, как уже описано для заготовки 100, при этом данная полость разграничивает два участка 510 и 511, сплетенные независимо друг от друга и выполненные с возможностью образования обшивок 51 и 52 аэродинамической конструкции 50. Задняя кромка 500b заготовки 500 соответствует части, выполненной с возможностью образования задней кромки 50b конструкции с аэродинамическим профилем 50 (фигура 10). Передняя кромка 500a волокнистой заготовки 100, которая соединяет два участка 510 и 511 и которая предназначена для формирования передней кромки 50a конструкции с аэродинамическим профилем лопасти воздушного винта, не содержит разъединения для усиления своего сопротивления в отношении возможных воздействий.

Согласно изобретению, заготовка 600, а более конкретно две симметричные части 621 и 622, представляют текстильную конструкцию, идентичную конструкции двух участков 510 и 511, конкретно армирование и ориентация основных и уточных нитей идентичны армированию и ориентации, используемым для плетения участков 510 и 511.

В дополнение, две симметричные части 621 и 622 имеют толщину, по существу идентичную толщине участков 510 и 511.

В конце плетения (фигура 11), основные и уточные нити отрезают, используя, например, находящуюся под давлением водяную струю по границе сплетенной массы для извлечения заготовки 600, проиллюстрированной на фигуре 12, такой, как она получается в результате 3D плетения.

На фигуре 12, придание формы волокнистой заготовки 500 заготовке конструкции с аэродинамическим профилем осуществляют посредством вставки в полость 504a второго участка 620 заготовки 600 и формованной детали, изготовленной из жесткого материала 540, составленного в данном случае тремя комплементарными элементами 541, 542 и 543, изготовленными из жесткого ячеистого материала, то есть, материала, имеющего низкую плотность. Формованная деталь, или более точно в примере, описанном в данном случае, элементы 541-543, могут быть изготовлены посредством формования или посредством механической обработки блока материала.

После того, как второй участок 620 волокнистой заготовки 600 и элементы 541, 542 и 543 находятся в полости 504a, осуществляют уплотнение волокнистой заготовки конструкции с аэродинамическим профилем, как описано ранее, с помощью способа RTM или иначе. Заднюю кромку 500b заготовки перед уплотнением предпочтительно заделывают посредством зашивания.

После уплотнения волокнистой заготовки конструкции с аэродинамическим профилем, результатом, как проиллюстрировано на фигуре 10, является лопасть 40 воздушного винта, которая содержит конструкцию с аэродинамическим профилем 50, изготовленную из композитного материала (волокнистого армирующего материала, уплотненного матрицей), лонжерон 60 и формованная деталь 540, изготовленная из жесткого ячеистого материала.

Согласно изобретению и как проиллюстрировано на фигурах 10, 13 и 14, вторая часть 62 лонжерона 60 имеет в своей основной части, то есть, в своей части, расположенной за пределами общей переходной зоны 612 между первой и второй частями 61 и 62, две симметричные стенки 66 и 67, образованные двумя симметричными частями 621 и 622 уплотненной заготовки 600, каждая из которых имеет толщину e66, соответственно e67, по существу идентичную толщине e51 или e52, соответственно, обшивок 51 или 52 конструкции с аэродинамическим профилем 50.

Более точно, в варианте осуществления, описанном в данном случае, обшивки 51 и 52 имеют толщину e51 или e52, которая постепенно увеличивается между нижней частью лопасти и вершиной лопасти, тогда как толщина e66 и e67 стенок 66 и 67 увеличивается между вершиной лопасти и переходной зоной 612, чтобы лонжерон постоянно выдерживал воздействия в основании лопасти (т.е. комели лопасти).

Согласно изобретению, изменение толщины 10 между толщиной e51 и e52 обшивок 51 и 52 и толщиной e66 и e67 стенок 66 и 67 лонжерона не превышает 40%.

В дополнение, волокнистый армирующий материал второй части 62, содержащий две симметричные стенки 66 и 67 и волокнистый армирующий материал обшивок 51 и 52 конструкции с аэродинамическим профилем имеют одну и ту же текстильную структуру, конкретно один и тот же вид и ориентацию армирования.

Фигура 15 показывает еще один вариант осуществления лопасти 70 воздушного винта летательного аппарата согласно изобретению, который отличается от варианта осуществления, описанного в связи с фигурами 1-9, тем, что лонжерон 90 содержит в своей второй части 92 выполненной с возможностью расположения внутри конструкции с аэродинамическим профилем 80, углубления 95, разграничивающего две стойки 96 и 97, и тем, что конструкция с аэродинамическим профилем 80 получена из волокнистой заготовки 800, соответствующей концепции конструкции с аэродинамическим профилем 80 лопасти 70 воздушного винта.

Как проиллюстрировано схематично на фигуре 16, волокнистая заготовка 800 получена посредством 3D плетения, например, интерлочного типа, между основными нитями 801 или прядями, расположенными во множестве слоев из нескольких сотен нитей каждый, и уточными нитями 802. На всем протяжении плетения заготовки, его ширина и необязательно толщина варьируют, некоторое количество основных нитей не переплетаются, что образует предпочтительный контур и толщину, непрерывно изменяемые, заготовки 800. После того, как заготовка сплетена, непереплетенные основные и уточные нити обрезают для получения волокнистой заготовки, проиллюстрированной на фигуре 18.

Волокнистая заготовка 800 имеет два симметричных участка 810 и 811, взаимосвязанных посредством непрерывного сплетания на уровне линии 800a сгиба, выполненной с возможностью образования передней кромки 80a конструкции с аэродинамическим профилем 80 лопасти 70 воздушного винта.

Как проиллюстрировано на фигуре 17, лонжерон 90 изготовлен из волокнистой заготовки 900, полученной посредством трехмерного плетения основных нитей 901 с уточными нитями 902, осуществляемого, как является известным и как объяснялось ранее. Волокнистая заготовка 900 содержит первый участок 910 и второй участок 920, при этом первый участок 910 содержит утолщенную часть 911 и часть уменьшающейся толщины 912, выполненную с возможностью образования соответственно комеля 93 и стойки 94 лопасти 40 воздушного винта (фигура 1). Стойка 94 расширяется за счет второго участка 920, выполненного с возможностью образования второй части 92 лонжерона 90.

В конце плетения (фигура 17), основные и уточные нити обрезают по границе сплетенной массы для извлечения заготовки 900, проиллюстрированной на фигуре 18, такой как она получается в результате 3D плетения. Второй участок 920 имеет центральное углубление 95 (фигура 18), сделанное, например, находящейся под давлением водяной струей для того, чтобы разграничить в последнем две части 921 и 922, выполненные с возможностью образования двух стоек 96 и 97 второй части 92 лонжерона 90. Во время плетения второго участка 620 заготовки 900, углубление 95 может быть уже разграничено за счет не сплетания вместе основных нитей и уточных нитей в центральной зоне, где должно быть образовано углубление 95.

Согласно изобретению, второй участок 920, содержащий две части 921 и 922 сплетен согласно армированию и с ориентацией уточных и основных нитей, идентично нитям волокнистой заготовки 800, составляющим волокнистый армирующий материал конструкции с аэродинамическим профилем 80. В дополнение, толщина второго участка 920 и в частности толщина двух частей 921 и 922 образована таким образом, чтобы быть по существу равной толщине зон двух участков 810 и 820 волокнистой заготовки 800, которая будет находиться напротив данных двух частей.

Второй участок 920 волокнистой заготовки 900, а также формованную деталь 840, состоящую из трех элементов 841, 842 и 843, образованных из жесткого ячеистого материала того же вида, как материал элементов 141 и 142, описанных ранее, помещают на один из двух участков 810 и 811, например, на участок 811, при этом другой свободный участок, в данном случае участок 810, складывают назад на участок 811. Затем проводят уплотнение волокнистой заготовки конструкции с аэродинамическим профилем с помощью жидкостного способа, как описано ранее.

После уплотнения волокнистой заготовки конструкции с аэродинамическим профилем, результатом является, как проиллюстрировано на фигуре 15, лопасть 70 воздушного винта, которая содержит конструкцию с аэродинамическим профилем 80, изготовленным из композитного материала (волокнистого армирующего материала, уплотненного матрицей), лонжерон 90 и формованную деталь 840, изготовленную из жесткого ячеистого материала.

Согласно изобретению и как проиллюстрировано на фигурах 19 и 20, вторая часть 92 лонжерона 90 имеет в своей основной части, то есть, в своей части, расположенной за пределами общей переходной зоны 912 между первой и второй частями 91 и 92, две стойки 96 и 97, образованные двумя частями 921 и 922 уплотненной заготовки 900, каждая из которых имеет толщину e96 по существу идентичную толщине e81 или e82, соответственно, обшивок 81 или 82 конструкции с аэродинамическим профилем 80.

Более точно, в варианте осуществления, описанном в данном случае, обшивки 81 и 82 имеют толщину e81 или e82, которая увеличивается постепенно между нижней частью лопасти и вершиной лопасти, тогда как толщина e96 и e97 стоек 96 и 97 увеличивается между вершиной лопасти и переходной зоной 912, обеспечивая возможность постепенного демпфирования усилий лонжероном в основании лопасти (т.е. комеле лопасти).

Согласно изобретению, изменение толщины между толщиной e81 и e82 обшивок 81 и 82 и толщиной e96 и e97 стоек 96 и 97 лонжерона не превышает 40%.

В дополнение, волокнистый армирующий материал второй части 92, содержащий две стойки 96 и 97, и волокнистый армирующий материал обшивок 81 и 82 конструкции с аэродинамическим профилем 80 имеют одну и ту же текстильную конструкцию, конкретно один и тот же тип и ориентацию армирования.

Пространство, имеющееся между двумя симметричными участками 66 и 67 лонжерона 60 лопатки 40, проиллюстрированной на фигуре 10, или углубление 95, имеющееся между двумя стойками 96 и 97 лонжерона 90 лопатки 70, проиллюстрированной на фигуре 15, может быть преимущественно использовано для вставки в него устройств (например, нагревающих сопротивлений для борьбы с обледенением) или трубопроводов для циркуляции жидкости внутри лопатки (например, для обдувания или охлаждения лопасти).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА | 2010 |

|

RU2533384C2 |

| СЕКТОР СТАТОРА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СПОСОБ ИЗГОТОВЛЕНИЯ СЕКТОРА СТАТОРА, СТАТОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2684075C2 |

| КОМПОЗИТНАЯ ЛОПАСТЬ ВИНТА ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2671463C2 |

| ЛОПАСТЬ ХВОСТОВОГО ВИНТА ВЕРТОЛЕТА В ОБТЕКАТЕЛЕ, ВЫПОЛНЕННАЯ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ), И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2111894C1 |

| АРМИРУЮЩАЯ ВОЛОКНИСТАЯ СТРУКТУРА ДЛЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С БОЛЬШИМ ДИАПАЗОНОМ ТОЛЩИНЫ | 2016 |

|

RU2695828C2 |

| ЛОПАСТЬ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, В ЧАСТНОСТИ ДЛЯ ХВОСТОВОГО ВИНТА ВЕРТОЛЕТА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2113379C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444716C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2537753C1 |

| ЛОПАСТЬ ВИНТА И ЕЕ КОМЕЛЬ | 1996 |

|

RU2142895C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА | 2014 |

|

RU2578832C2 |

Изобретение относится к области авиации, в частности к конструкциям турбовинтовых двигателей и воздушных винтов. Лопасть (10) содержит конструкцию с аэродинамическим профилем (20), содержащую две противоположные обшивки (21, 22), полученные посредством трехмерного плетения волокнистого армирующего материала (100), лонжерон (30), содержащий волокнистый армирующий материал, полученный посредством трехмерного плетения и уплотненный матрицей. Лонжерон содержит первую часть (31), выходящую за пределы указанной конструкции с аэродинамическим профилем и выполненную с возможностью соединения с приводной ступицей при вращении лопасти, и вторую часть, расположенную внутри конструкции с аэродинамическим профилем (20) между двумя обшивками (21, 22). Вторая часть (32) лонжерона (30) имеет толщину, по существу аналогичную толщине обшивок (21, 22) конструкции с аэродинамическим профилем (20). Волокнистый армирующий материал второй части (32) лонжерона (30) имеет такое же плетеное армирование, как армирование армирующего материала обшивок (21, 22) конструкции с аэродинамическим профилем (20). Способ изготовления лопасти включает изготовление первой заготовки обшивок и второй волокнистой заготовки лонжерона посредством трехмерного плетения нитей. Вторая заготовка содержит первый и второй участки, причем второй участок имеет толщину, по существу равную толщине обшивок первой заготовки, и армирование, идентичное обшивке. Достигается повышение механических характеристик лопастей, изготовленных из двух частей. 5 н. и 13 з.п. ф-лы, 20 ил.

1. Лопасть, содержащая:

- конструкцию с аэродинамическим профилем, содержащую две противоположные обшивки, полученные посредством трехмерного плетения волокнистого армирующего материала, уплотненного матрицей,

- лонжерон, содержащий волокнистый армирующий материал, полученный посредством трехмерного плетения и уплотненный матрицей, при этом указанный лонжерон содержит первую часть, выходящую за пределы указанной конструкции с аэродинамическим профилем и выполненную с возможностью соединения с приводной ступицей при вращении лопасти, и вторую часть, расположенную внутри конструкции с аэродинамическим профилем между двумя обшивками,

при этом вторая часть указанного лонжерона содержит один или два участка, каждый из которых имеет толщину, по существу аналогичную толщине обшивок конструкции с аэродинамическим профилем, и

волокнистый армирующий материал второй части лонжерона имеет такое же плетеное армирование, как армирование армирующего материала обшивок конструкции с аэродинамическим профилем.

2. Лопасть по п. 1, отличающаяся тем, что первая часть лонжерона продолжается под второй частью лонжерона с увеличением толщины.

3. Лопасть по п. 1, отличающаяся тем, что изменение толщины между толщиной обшивок и толщиной второй части лонжерона составляет менее чем 40%.

4. Лопасть по п. 1, отличающаяся тем, что вторая часть лонжерона содержит два симметричных участка, один, расположенный напротив одной из двух обшивок конструкции с аэродинамическим профилем, и другой, расположенный напротив другой обшивки, при этом каждый симметричный участок имеет толщину, по существу аналогичную толщине обшивки, примыкающей к конструкции с аэродинамическим профилем.

5. Лопасть по п. 4, отличающаяся тем, что по меньшей мере одну формованную деталь, изготовленную из жесткого ячеистого материала, располагают между двумя симметричными участками.

6. Лопасть по п. 1, отличающаяся тем, что вторая часть лонжерона содержит две стойки, отделенные друг от друга центральным углублением, каждая из которых имеет толщину, по существу аналогичную толщине обшивок конструкции с аэродинамическим профилем.

7. Лопасть по п. 6, отличающаяся тем, что по меньшей мере одну формованную деталь, изготовленную из жесткого ячеистого материала, располагают в центральном углублении.

8. Лопасть по п. 1, отличающаяся тем, что конструкция с аэродинамическим профилем содержит армирующий материал, изготовленный из первых волокон и уплотненный первой матрицей и тем, что лонжерон содержит армирующий материал, изготовленный из вторых волокон и уплотненный второй матрицей, при этом по меньшей мере первые и вторые волокна или первая и вторая матрицы относятся к другому типу.

9. Лопасть по п. 1, отличающаяся тем, что конструкция с аэродинамическим профилем и лонжерон содержат армирующий материал из углеродных волокон, уплотненных углеродной матрицей.

10. Способ изготовления лопасти, содержащий по меньшей мере:

- изготовление первой волокнистой заготовки конструкции с аэродинамическим профилем посредством трехмерного плетения нитей, при этом указанная заготовка содержит две обшивки, разграничивающие между собой внутреннее пространство,

- изготовление второй волокнистой заготовки лонжерона посредством трехмерного плетения нитей, при этом указанная вторая заготовка содержит первый и второй участки, причем второй участок имеет толщину, по существу равную толщине обшивок первой заготовки, и армирование, идентичное армированию указанных обшивок,

- формирование первой волокнистой заготовки для изготовления заготовки конструкции с аэродинамическим профилем, при этом указанное формирование содержит расположение второй части второй заготовки во внутреннем пространстве между двумя обшивками первой волокнистой заготовки,

- уплотнение первой и второй заготовок матрицей для получения лопасти, содержащей конструкцию с аэродинамическим профилем, и лонжерон, каждый из которых имеет волокнистый армирующий материал, уплотненный матрицей.

11. Способ по п. 10, отличающийся тем, что, во время изготовления второй волокнистой заготовки лонжерона, второй участок указанной второй волокнистой заготовки делят на две симметричные части в направлении толщины указанного второго участка, при этом каждая симметричная часть имеет толщину, по существу аналогичную толщине обшивки первой волокнистой заготовки, напротив которой, как предполагается, она должна располагаться во время формирования первой волокнистой заготовки.

12. Способ по п. 11, отличающийся тем, что, во время формирования первой волокнистой заготовки, по меньшей мере одну формованную деталь, изготовленную из жесткого ячеистого материала, располагают между двумя симметричными частями указанного второго участка.

13. Способ по п. 10, отличающийся тем, что, во время изготовления второй волокнистой заготовки лонжерона, центральное углубление делают во втором участке указанной второй волокнистой заготовки, при этом указанное углубление разграничивает две части, отделенные друг от друга центральным углублением, каждая из которых имеет толщину, по существу аналогичную толщине обшивок конструкции с аэродинамическим профилем.

14. Способ по п. 13, отличающийся тем, что, во время формирования первой волокнистой заготовки, по меньшей мере одну формованную деталь, изготовленную из жесткого ячеистого материала, располагают в центральном углублении.

15. Способ по п. 10, отличающийся тем, что первый участок второй волокнистой заготовки дополнительно содержит утолщенную часть, расширенную частью уменьшающейся толщины в направлении второго участка второй заготовки, и тем, что указанная утолщенная часть и часть уменьшающейся толщины образуют соответственно, после уплотнения, комель и стойку лопасти.

16. Способ изготовления лопасти, содержащий по меньшей мере:

- изготовление первой волокнистой заготовки конструкции с аэродинамическим профилем посредством трехмерного плетения нитей, при этом указанная заготовка содержит две обшивки, разграничивающие между собой внутреннее пространство,

- изготовление второй волокнистой заготовки лонжерона посредством трехмерного плетения нитей, при этом указанная вторая заготовка содержит первый и второй участки, причем второй участок имеет толщину, по существу равную толщине обшивок первой заготовки, и армирование, идентичное армированию указанных обшивок,

- уплотнение второй волокнистой заготовки первой матрицей,

- формирование первой волокнистой заготовки для получения заготовки конструкции с аэродинамическим профилем, при этом указанное формирование содержит расположение второй части второй уплотненной заготовки во внутреннем пространстве между двумя обшивками первой волокнистой заготовки,

- уплотнение первой заготовки второй матрицей типа, отличающегося от типа первой матрицы, для получения лопасти, содержащей конструкцию с аэродинамическим профилем, и лонжерон, каждый из которых имеет волокнистый армирующий материал, уплотненный матрицей.

17. Турбовинтовой двигатель, оборудованный лопастью или лопастью воздушного винта по любому одному из пп. 1-9 или изготовленный согласно способу по любому одному из пп. 10-16.

18. Летательный аппарат, оборудованный по меньшей мере одним турбовинтовым двигателем по п. 17.

| US 5222297 A, 29.06.1993 | |||

| ЗАГОТОВКА ЛОПАТКИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КОМПОЗИТНАЯ ЛОПАТКА ВЕНТИЛЯТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, СФОРМИРОВАННАЯ ИЗ ВЫШЕУКАЗАННОЙ ЗАГОТОВКИ, ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЕНТИЛЯТОР ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2382206C2 |

| US 2007189902 A1, 16.08.2007 | |||

| US 2005042109 A1, 24.02.2005 | |||

Авторы

Даты

2015-10-20—Публикация

2011-06-24—Подача