Изобретение относится к способам извлечения серы из серных концентратов, в частности из серных шламов, образующихся при межфазной окислительной очистке сероводородсодержащих газов в нефтедобывающей промышленности.

Известны экстракционные способы извлечения серы из самородных руд [1]. Они основаны на высокой растворимости ее во многих органических и неорганических растворителях и инертности этих растворителей по отношению к породообразующим материалам. Измельченную руду обрабатывают растворителем, при этом сера переходит в раствор, который отделяют от пустой породы, а затем из него выделяют серу различными способами.

Однако высокая стоимость получаемой серы, обусловленная в основном значительными потерями растворителя, а также токсичность, взрыво- и пожароопасность растворителей являются препятствием для применения экстракционных методов в промышленности.

Наиболее близким к предлагаемому является автоклавный способ извлечения серы из серного концентрата, в частности из серного шлама [2]. Сущность способа заключается в нагреве водной суспензии серного шлама до температуры плавления серы. При этом происходит коалесценция капелек серы, отделение серы от минералов пустой породы и осаждение жидкой серы в нижней части реактора. Для достижения температуры плавления серы (≈ 120oC) нагрев серного шлама ведут в автоклаве, при повышенном давлении (10 атм). С целью увеличения селективности процесса в серный шлам добавляют целый ряд реагентов: поверхностно-активные вещества, трилон Б, соляную кислоту, бензин и др.

Недостатком известного способа является некондиционность получаемой серы, необходимость использования дорогостоящих реагентов, а также сложность оборудования, работающего в режиме высокого давления.

Целью предлагаемого изобретения является повышение качества серы и упрощение способа.

Указанная цель достигается описываемым способом извлечения серы из серного концентрата путем нагревания его до температуры плавления серы.

Новым в способе является то, что плавление серы ведут в водном растворе хлористого кальция с температурой кипения на 5-10oC выше температуры плавления серы при соотношении серного концентрата и раствора хлористого кальция от 1:1 до 1:3 г/мл.

Известно, что для увеличения температуры кипения воды можно либо поднять давление, либо ввести в раствор соответствующие соли.

Максимальная температура, которая достигается при нагревании в нормальных условиях водной суспензии серного шлама, не превышает 100oC, что значительно ниже температуры плавления серы. Добавка к этой суспензии соли хлористого кальция (до плотности 1,45-1,46 г/см3) увеличивает температуру кипения водной суспензии серного шлама до температуры, на 5-10oC превышающей температуру плавления серы. Таким образом, не доводя смесь до кипения (что исключает ее разбрызгивание), достигают температуры плавления серы. Далее в этой смеси происходят все те превращения, что и в автоклавном процессе. Однако, в отличие от прототипа, это достигается без создания высокого давления. Кроме того, часть примесей, содержащихся в серном шламе, переходят в раствор хлористого кальция, что обеспечивает повышенную, в сравнении с прототипом, чистоту получаемой серы. Так, экспериментально нами обнаружено, что в раствор хлористого кальция переходит более 80% содержащегося в шламе железа.

Таким образом использование при плавлении серного шлама раствора хлористого кальция (CaCl2) способствует достижению температуры плавления серы при нормальном атмосферном давлении, а также получению более чистой серы.

Соотношение серного шлама (г) к раствору CaCl2 (мл) в диапазоне от 1:1 до 1:3 обеспечивает получение серы из серного шлама.

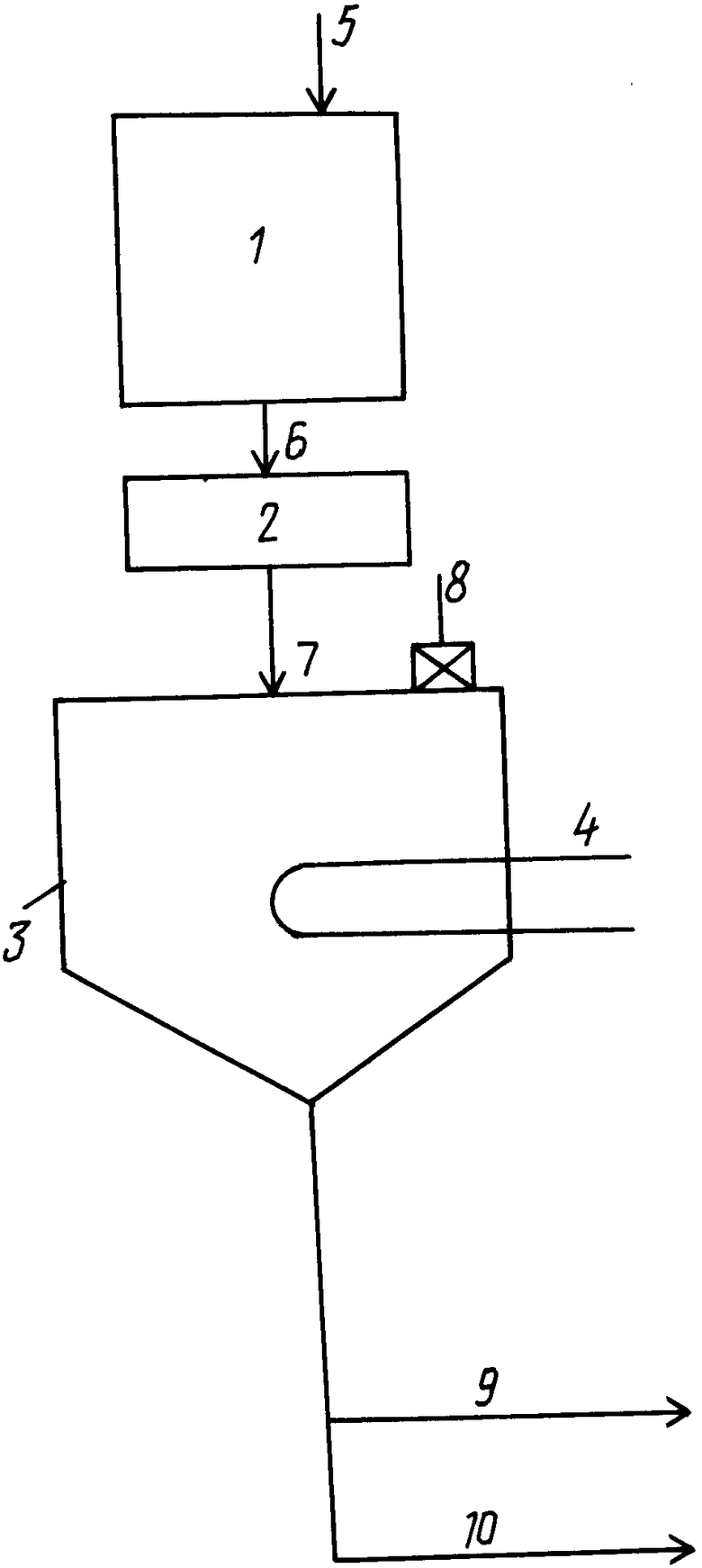

Технологическая схема осуществления способа приведена на чертеже и включает емкость 1 для растворения CaCl2 в воде, фильтр 2 для удаления механических примесей из раствора CaCl2, реактор 3, теплоноситель 4, подводящие трубопроводы 5, 6, 7 соответственно для воды, неотфильтрованного и отфильтрованного раствора CaCl2, патрубок 8 для ввода серного шлама, отводящие трубопроводы: 9 - для готового продукта, 10 - для вторичной суспензии.

Способ осуществляют следующим образом.

В емкость 1 загружают расчетное количество CaCl2 и по трубопроводу 5 подают техническую воду, перемешивают до полного растворения CaCl2, замеряют плотность и pH полученного раствора. Если плотность меньше 1,45-1,46 г/см3, добавляют дополнительное количество CaCl2; при значении pH > 6,5 подкисляют раствор соляной кислотой. Далее раствор по трубопроводу 6 подают на фильтр 2 для освобождения от механических примесей, очищенный раствор CaCl2 по трубопроводу 7 поступает в реактор 3, где его нагревают до температуры 120oC; затем через патрубок 8 в реактор 3 подают при перемешивании небольшими порциями расчетное количество серного шлама. Полученную суспензию доводят до температуры плавления серы и выдерживают при этой температуре в течение 0,5-1,5 ч при несильном перемешивании. При этом происходит коалесценция капелек серы и осаждение их на дно реактора 3 в виде жидкой серы, которая по трубопроводу 9 отводится на формование и потребителю.

В реакторе 3 остается вторичная (отработанная) суспензия, представляющая собой взвесь нерастворимых составных серного шлама в растворе CaCl2, обогащенного растворимыми примесями из серного шлама.

Вторичную суспензию можно использовать по двум вариантам.

1. При исходном соотношении серного шлама и раствора CaCl2 1:1 получается довольно густая суспензия. Осаждение нерастворимых составных серного шлама в ней затруднено. Такую взвесь можно использовать в качестве задавочной жидкости при добыче нефти или загущающего состава при разработке неоднородных нефтяных пластов, т. е. закачивать непосредственно в пласт. Для этого ее извлекают из реактора 3 по трубопроводу 10 и направляют к скважине.

2. При соотношении серного шлама и раствора CaCl2 > 1:1 получается менее насыщенная суспензия, из которой легче происходит седиментационное отделение нерастворимых примесей серного шлама и очищение раствора CaCl2.

Такой раствор можно вторично использовать в процессе извлечения серы из серного шлама, смешав его с новой порцией CaCl2 для достижения нужной плотности. Технологически это осуществляют так: замеряют плотность использованного раствора CaCl2 после осаждения нерастворимых примесей и добавляют в реактор 3 дополнительный раствор CaCl2 такой плотности, чтобы после смешения с использованным раствором CaCl2 получился раствор плотностью 1,45-1,46 г/см3; далее действуют по вышеприведенной схеме. При этом вторично в реакцию извлечения серы вместе с новой порцией серного шлама вступает также и оставшийся в реакторе шлам. Как показали лабораторные исследования, из него можно дополнительно извлечь еще около 4% серы.

Эффективность предлагаемого способа определяли в лабораторных условиях. При этом были использованы следующие материалы.

1. Серный шлам с установки обессеривания газа. Состав (мас.%): сера 86,2; трилон Б-0,1; тринатрийфосфат - 0,9; тиосульфат и сульфат натрия - 0,1; соединения железа - 1,2; влага - 11,5.

2. Хлористый кальций технический, плавленый, выпускаемый в г. Стерлитамаке Республики Башкортостан (ГОСТ 450-77).

3. Вода техническая.

4. В качестве реактора использовали трехгорлую круглодонную колбу, снабженную обратным холодильником, термометром.

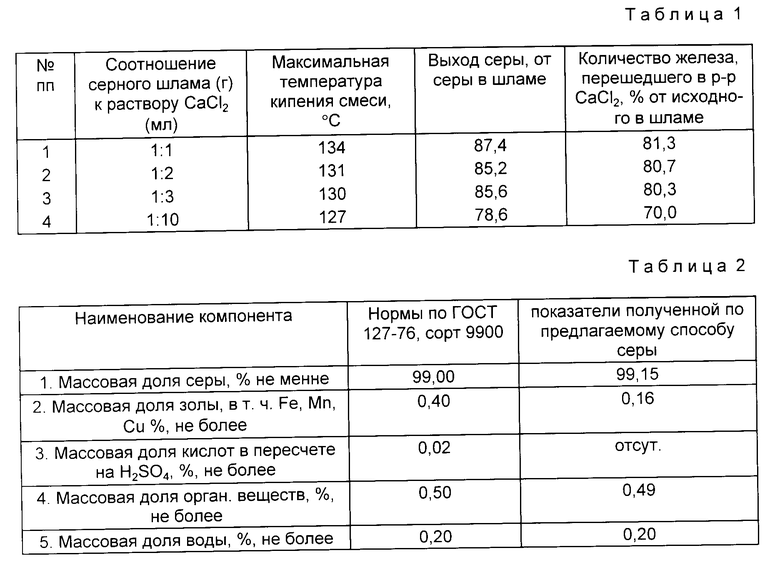

Результаты проведенных исследований представлены в табл. 1.

Как видно из табл. 1, наибольший выход серы получается при соотношении серного шлама и раствора CaCl2 1:1(87,4%). Дальнейшее уменьшение доли раствора CaCl2 ведет к сильному загущению полученной системы, что затрудняет процесс коалесценции и осаждения капелек серы. Увеличение доли раствора CaCl2 в соотношении серный шлам: раствор CaCl2 ведет к облегчению процесса коалесценции капелек серы за счет снижения вязкости суспензии, однако при этом значительно возрастают затраты реагента (CaCl2). Таким образом, оптимальным соотношением является от 1:1 до 1:3.

Полученная по предлагаемому способу сера была проанализирована согласно ГОСТу 127-76 на сорт 9900 "Сера техническая", утвержденному и введенному в действие 01.06.90 г. В табл. 2 приводятся полученные данные.

Полученная автоклавным плавлением (по прототипу) сера не соответствовала ГОСТу, содержание железа в ней составляло 0,75%.

Преимущество предлагаемого способа по сравнению с прототипом заключается в том, что он позволяет получать серу более высокого качества с использованием доступного и дешевого реагента и несложного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2167209C1 |

| Способ управления процессом переработки пульпы серосульфидного материала | 1989 |

|

SU1680618A1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНЫХ ПО ПРОНИЦАЕМОСТИ НЕФТЯНЫХ ПЛАСТОВ | 1998 |

|

RU2144134C1 |

| СПОСОБ ОЧИСТКИ ШЛАМА ОТ НЕФТЯНОГО И РАДИОАКТИВНОГО ЗАГРЯЗНЕНИЯ | 1994 |

|

RU2065776C1 |

| СПОСОБ ОЧИСТКИ СНЕГОНЕФТЕШЛАМА НА ПРОМЫСЛАХ | 1999 |

|

RU2157281C1 |

| СПОСОБ РАЗРАБОТКИ ВОДОНЕФТЯНОГО ПЛАСТА | 1998 |

|

RU2146760C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ ЗОЛЫ ОТ СЖИГАНИЯ БУРЫХ УГЛЕЙ | 2005 |

|

RU2302474C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ СЕРОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2427529C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

Область использования: извлечение серы из серных концентратов, серных шламов, образующихся при очистке серововодородсодержащих газов нефтедобывающей промышленности. Сущность изобретения: исходное серосодержащее сырье плавят в водном растворе хлористого кальция с температурой кипения на 5-15oC выше температуры плавления серы при соотношении серного концентрата и раствора хлористого кальция, равном на 1 г концентрата 1-3 мл раствора. 1 з.п. ф-лы, 1 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Менковский М.А., Яворский В.Т | |||

| Технология серы | |||

| - М.: Химия, 1985, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разработка технологии утилизации некондиционной серы | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| - Бугульма, 1993 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 151308, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-20—Публикация

1996-01-18—Подача