Изобретение относится к гидрометаллургии и может быть использовано при переработке сульфидных полиметаллических материалов, содержащих цинк, медь и железо.

Проблема переработки бедных по содержанию цинка (до 18% Zn) сульфидных медно-цинковых материалов в настоящее время приобретает большое значение. Указанные цинксодержащие материалы практически не участвуют в технологическом процессе, поскольку известные способы переработки, как правило, не позволяют получать в результате цинковые растворы, пригодные для получения товарной продукции из-за низкого содержания в них цинка.

Так, например, известен способ переработки сульфидных медно-цинковых полиметаллических концентратов, при котором исходный измельченный материал подвергают автоклавному окислительному выщелачиванию под давлением кислорода при повышенной температуре с последующей выдержкой суспензии в неокислительной атмосфере при температуре выше точки плавления серы, причем выщелачивание ведут до окисления 25-50% сульфида меди при начальном pH пульпы выше 1,0 и температуре 160-200oC (авт. св. СССР N 1788050, МПК C 22 B 3/04, опубл. 15.01.93, Бюл. N 2).

Известный способ не позволяет эффективно перерабатывать отмеченные выше медно-цинковые материалы с малым (до 18%) содержанием цинка и получать растворы, пригодные по содержанию цинка для производства катодного цинка или цинкового купороса.

Наиболее близким аналогом к заявляемому изобретению является способ переработки сульфидных медно-цинковых материалов, включающий автоклавное окислительное выщелачивание части измельченного исходного материала под давлением кислорода при температуре выше точки плавления серы с получением цинксодержащего раствора и нерастворимого остатка, содержащего медь, цинк, железо в виде сульфидов, свинец и драгоценные металлы, направление полученного цинксодержащего раствора на следующую стадию выщелачивания при атмосферном давлении, на которую подают часть исходного материала, получение цинксодержащего раствора и нерастворимого остатка и очистку цинкового раствора от примесей (патент РФ N 2023728, МПК C 22 B 3/08, опубл. 30.11.94, Бюл. N 22).

При этом вторая стадия выщелачивания в известном способе направлена на нейтрализацию свободной кислоты раствора первой стадии частью исходного цинксодержащего материала.

Известный способ предусматривает также направление полученного после первой стадии остатка, содержащего серу, медь, цинк, железо в виде сульфида, свинец и серебро, на выщелачивание раствором серной кислоты при температуре ниже температуры кипения смеси при атмосферном давлении в присутствии тонкодиспергированного кислорода при избытке кислоты с получением раствора, содержащего свободную кислоту в количестве 60-169 г/л, 2-3 г/л трехвалентного железа и остатка.

Недостатком известного способа является его низкая эффективность при переработке медно-цинковых материалов с малым (до 18%) содержанием цинка, поскольку не обеспечивается концентрация цинка в растворе, необходимая для его дальнейшего извлечения в товарные продукты. Кроме того, высокое извлечение в раствор меди (до 50%) и железа (до 15%) делает его практически непригодным как для производства цинка методом электролиза, так и для получения цинкового купороса.

Заявляемое изобретение направлено на разработку простого и эффективного способа переработки медно-цинковых материалов с малым (до 18%) содержанием цинка, позволяющего получать растворы с содержанием цинка не менее 100 г/л, пригодных для последующего производства катодного цинка или цинкового купороса.

Технический результат заявляемого способа заключается в повышении извлечения цинка в товарный раствор при одновременном снижении содержания в последнем примесей меди и железа.

Отмеченный выше технический результат достигается тем, что в способе переработки сульфидных медно-цинковых концентратов, включающем автоклавное окислительное выщелачивание части измельченного исходного материала под давлением кислорода при температуре выше точки плавления серы с получением цинксодержащего раствора и нерастворимого остатка, содержащего медь, цинк, железо в виде сульфидов, свинец и драгоценные металлы, направление полученного цинксодержащего раствора на следующую стадию выщелачивания, на которую подают часть исходного материала, получение цинксодержащего раствора и нерастворимого остатка и очистку цинкового раствора от примесей, автоклавное окислительное выщелачивание на первой стадии процесса проводят при мольном отношении H2SO4 : Zn, равном 0,85 -1,12, выщелачивание на второй стадии проводят методом автоклавного окислительного выщелачивания при температуре выше точки плавления серы и мольном отношении H2SO4 : Zn, равном 0,85 - 1,12, с получением раствора, содержащего не менее 100 г/л цинка, а нерастворимые остатки, содержащие медь, железо, свинец и драгоценные металлы направляют на переработку известными методами.

Сущность заявляемого способа состоит в следующем.

Проведенные исследования позволили установить, что проведение двухстадийной обработки сульфидного медно-цинкового материала, при котором измельченный исходный материал разделяют на две части, из которых одну подвергают автоклавному окислительному выщелачиванию под давлением кислорода при температуре выше точки плавления серы и экспериментально установленном мольном соотношении H2SO4 и Zn с получением цинксодержащего раствора, который, в свою очередь, направляют на автоклавное окислительное выщелачивание при температуре выше точки плавления серы и экспериментально установленном мольном соотношении H2SO4 и Zn, на которое подают оставшуюся часть исходного измельченного материала, и переработкой нерастворимых остатков, обеспечивает существенное снижение содержания в товарном цинксодержащем растворе примесей меди и железа и получение указанного раствора с содержанием не менее 100 г/л цинка.

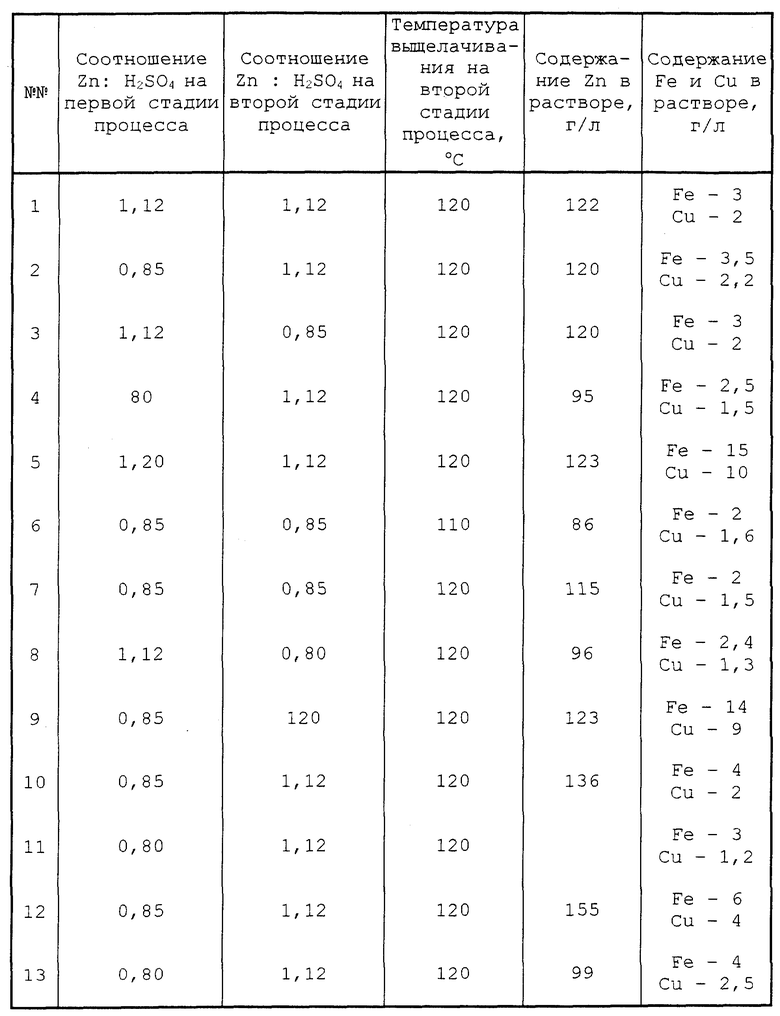

Было установлено, что проведение автоклавного окислительного выщелачивания на первой стадии при мольном отношении H2SO4 : Zn менее 0,85 приводит к снижению содержания цинка в растворе, тогда как превышение величины заявляемого соотношения (более 1,12) способствует повышению содержания в товарном растворе меди и железа (см. таблицу, опыты NN 4, 5).

Проведение автоклавного окислительного выщелачивания на второй стадии при мольном отношении H2SO4 : Zn менее заявляемого нижнего предела, равного 0,85, приводит к снижению содержания цинка в растворе (опыт N 8), тогда как превышение величины заявляемого соотношения (более 1,12) способствует повышению содержания в товарном растворе меди и железа (опыт N 9).

Экспериментально было установлено, что при проведении процесса автоклавного выщелачивания при температуре ниже точки плавления серы содержание цинка в растворе падает (опыт N 6).

Кроме того, имеется ноу-хау, касающееся разделения жидкой и твердой фаз после каждой стадии выщелачивания, в результате чего обеспечивается хорошо промытый остаток и промывная вода, состоящая не менее чем на 85% из маточного раствора и направляемая в общий цикл.

Ниже приведены примеры, подтверждающие возможность осуществления заявляемого изобретения с получением указанного выше технического результата.

Пример 1

Опыты проводили с концентратом, содержащим, %: 3 цинка, 19,3 меди, 32,7 железа, 41,2 серы.

Часть измельченного материала (300 г) распульповывали раствором, содержащим серную кислоту и сульфат цинка. Жидкая часть пульпы составлялась из оборотного электролита (64,5 мл) и раствора автоклавного выщелачивания второй стадии (367,5 мл). Мольное отношение H2SO4 : Zn составило 1,12.

Полученную пульпу помещали в автоклав (объемом 1 л) с механическим перемешиванием. Автоклавное окислительное выщелачивание проводили под давлением кислорода 0,3 МПа при температуре 120oC.

В результате первой стадии выщелачивания был получен цинксодержащий раствор, содержание цинка 122 г/л, и нерастворимый остаток, содержащий, %: 19,6 меди, 0,15 цинка, 33,6 железа в виде сульфидов, свинец и драгоценные металлы.

Полученный цинксодержащий раствор был направлен на вторую стадию выщелачивания, на которую подали оставшуюся часть исходного материала (300 г), при этом мольное отношение H2SO4 : Zn составило 1,12.

Автоклавное окислительное выщелачивание проводили под давлением кислорода 0,3 МПа и температуре 120oC.

В результате получили раствор, содержащий 122 г/л цинка и нерастворимый остаток, содержащий, %: 19,1 меди, 0,16 цинка, 33,8 железа, свинец и благородные металлы.

Нерастворимые остатки после первой и второй стадии выщелачивания объединяют и направляют на переработку известными методами, например на автогенную плавку с последующим получением катодной меди и благородных металлов.

Результаты проведенных экспериментальных исследований приведены в таблице (опыты NN 1-9).

Пример 2

Опыты проводили с концентратом, содержащим, %: 10 цинка, 15,8 меди, 29,2 железа, 40,5 серы.

Часть измельченного материала (300 г) распульповывали раствором, содержащим серную кислоту и сульфат цинка. Жидкая часть пульпы составлялась из оборотного электролита (132 мл) и раствора автоклавного выщелачивания второй стадии (318 мл). Мольное отношение H2SO4 : Zn составило 0,85.

Полученную пульпу помещали в автоклав (объемом 1 л) с механическим перемешиванием. Автоклавное окислительное выщелачивание проводили под давлением кислорода 0,4 МПа при температуре 120oC.

В результате первой стадии выщелачивания был получен цинксодержащий раствор (содержание цинка 136 г/л) и нерастворимый остаток, содержащий, %: 16,8 меди; 0,1 цинка; 31,1 железа в виде сульфидов, свинец и драгоценные металлы.

Полученный цинксодержащий раствор был направлен на вторую стадию выщелачивания, на которую подали оставшуюся часть исходного материала (300 г), при этом мольное отношение H2SO4 : Zn составило 1,12.

Автоклавное окислительное выщелачивание проводили под давлением кислорода 0,4 МПа и температуре 120oC.

В результате получили раствор, содержащий 136 г/л цинка и нерастворимый остаток, содержащий, %: 16,5 меди; 0,11 цинка; 31,3 железа, свинец и благородные металлы, который объединяют с нерастворимым остатком первой стадии выщелачивания и направляют на автогенную плавку с последующим получением катодной меди.

Результаты проведенных экспериментальных исследований приведены в таблице (опыты NN 10, 11).

Пример 3

Опыты проводили с концентратом, содержащим, %: 18 цинка, 12,8 меди, 24,2 железа, 40,0 серы.

Часть измельченного материала (300 г) распульповывали раствором, содержащим серную кислоту и сульфат цинка. Жидкая часть пульпы составлялась из оборотного электролита (457 мл) и раствора автоклавного выщелачивания второй стадии (177 мл). Мольное отношение H2SO4 : Zn составило 0,85.

Полученную пульпу помещали в автоклав (объемом 1 л) с механическим перемешиванием. Автоклавное окислительное выщелачивание проводили под давлением кислорода 0,5 МПа при температуре 120oC.

В результате первой стадии выщелачивания был получен цинксодержащий раствор (содержание цинка 155 г/л) и нерастворимый остаток, содержащий, %: 14,2 меди; 0,52 цинка; 27,1 железа в виде сульфидов, свинец и драгоценные металлы.

Полученный цинксодержащий раствор был направлен на вторую стадию выщелачивания, на которую подали оставшуюся часть исходного материала (300 г), при этом мольное отношение H2SO4 : Zn составило 1,12.

Автоклавное окислительное выщелачивание проводили под давлением кислорода 0,5 МПа и температуре 120oC.

В результате получили раствор, содержащий 155 г/л цинка и нерастворимый остаток, содержащий, %: 14,1 меди; 0,51 цинка; 27,0 железа, свинец и благородные металлы, который объединяют с нерастворимым остатком первой стадии выщелачивания и направляют на автогенную плавку с последующим получением катодной меди.

Результаты проведенных экспериментальных исследований приведены в таблице (опыты NN 12, 13).

В отмеченной выше таблице сравниваются показатели заявляемого способа (опыты NN 1, 2, 3, 7, 10, 12) и опытов, условия проведения которых выходят за пределы, регламентированные формулой изобретения (опыты NN 4, 5, 6, 8, 9, 11, 13).

Как видно из представленных материалов, только совокупность заявляемых признаков обеспечивает возможность достижения оптимальных показателей процесса переработки сульфидных медно-цинковых материалов. При нарушении заявляемых соотношений компонентов наблюдается ухудшение искомых характеристик (опыты NN 4, 5, 6, 8, 9, 11, 13).

Таким образом, заявляемое изобретение успешно решает задачу эффективной переработки сульфидных медно-цинковых материалов с низким содержанием цинка, позволяет обеспечить оптимальную производительность процесса и качество товарного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО МЕДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2008 |

|

RU2384633C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2184163C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА, МЕДИ, СВИНЦА И СЕРЕБРА ИЗ ЦИНКЖЕЛЕЗОСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1985 |

|

RU2023728C1 |

| Способ переработки сульфидных цинковых материалов | 1991 |

|

SU1822439A3 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ-ЦИНКСОДЕРЖАЩИХ РУД | 2009 |

|

RU2400547C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНО-ЦИНКОВОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЖЕЛЕЗО | 2001 |

|

RU2193604C2 |

| Способ переработки сульфидных медно-цинковых полиметаллических концентратов | 1991 |

|

SU1788050A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИНКА И ЖЕЛЕЗА ИЗ ЦИНК- И ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 1994 |

|

RU2117057C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

Изобретение относится к металлургии и может быть использовано при переработке сульфидных полиметаллических материалов, содержащих цинк, медь и железо. Способ переработки сульфидных медно-цинковых материалов включает автоклавное окислительное выщелачивание части измельченного исходного материала под давлением кислорода при температуре выше точки плавления серы и мольном отношении H2SO4 : Zn, равном 0,85-1,12, с получением цинксодержащего раствора и нерастворимого остатка, содержащего медь, цинк, железо в виде сульфидов, свинец и драгоценные металлы, направление полученного цинксодержащего раствора на следующую стадию выщелачивания, на которую подают часть исходного материала, причем выщелачивание на второй стадии проводят методом автоклавного окислительного выщелачивания при температуре выше точки плавления серы и мольном отношении H2SO4 : Zn, равном 0,85-1,12, с получением раствора, содержащего не менее 100 г/л цинка, и нерастворимого остатка, содержащего медь, цинк, железо и драгоценные металлы, при этом нерастворимые остатки направляют на переработку известными методами, обеспечивается эффективная переработка сульфидных медно-цинковых материалов с низким содержанием цинка, оптимальная производительность процесса и качество товарного продукта. 1 табл.

Способ переработки сульфидных медно-цинковых концентратов, включающий автоклавное окислительное выщелачивание части измельченного исходного материала под давлением кислорода при температуре выше точки плавления серы с получением цинксодержащего раствора и нерастворимого остатка, содержащего медь, цинк, железо в виде сульфидов, свинец и драгоценные металлы, направление полученного цинкосодержащего раствора на следующую стадию выщелачивания, на которую подают часть исходного материала, получение цинкосодержащего раствора и нерастворимого остатка и очистку цинкового раствора от примесей, отличающийся тем, что автоклавное окислительное выщелачивание на первой стадии процесса проводят при мольном отношении H2SO4 : Zn, равном 0,85 - 1,12, выщелачивание на второй стадии проводят методом автоклавного окислительного выщелачивания при температуре выше точки плавления серы и мольном отношении H2SO4 : Zn, равном 0,85 - 1,12, с получением раствора, содержащего не менее 100 г/л цинка, а нерастворимые остатки, содержащие медь, железо, свинец и драгоценные металлы, направляют на переработку известными методами.

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА, МЕДИ, СВИНЦА И СЕРЕБРА ИЗ ЦИНКЖЕЛЕЗОСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1985 |

|

RU2023728C1 |

| Способ переработки сульфидных медно-цинковых полиметаллических концентратов | 1991 |

|

SU1788050A1 |

| Способ переработки медно-цинковых концентратов и продуктов | 1957 |

|

SU107649A1 |

| Способ переработки медно-цинковых концентратов | 1978 |

|

SU740850A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2082781C1 |

| US 4266972, 12.05.1981 | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

2001-05-20—Публикация

2000-09-28—Подача