Изобретение относится к установкам, работающих при высоких давлениях и температурах и которые могут быть применены в различных отраслях промышленности, например в переработке руд цветных металлов.

Известно устройство [1] для непрерывного выщелачивания боксита, включающее реактор, насос для подачи пульпы, трубчатый теплообменник с секциями, обогреваемыми паром самоиспарения и острым паром, и самоиспарители, причем часть теплообменника, обогреваемая паром самоиспарения, выполнена из девяти секций, при этом площади теплообмена каждой секции от отношению к первой по ходу пульпы имеют следующую зависимость:

1 : 1,5 : 1,7 : 2 : 2,9 : 3,9 : 1,8 : 2 : 3,1.

Известное устройство работает следующим образом.

Пульпа боксита насосом подается в реактор при температуре около 70oC и последовательно проходит секции теплообменника, нагреваясь при этом до заданных температур выщелачивания. Каждая секция теплообменника соединена с самоиспарителями, площади секций теплообменников имеют указанное соотношение, что обеспечивает поддержание заданной температуры пульпы в каждой секции.

Недостатками известного устройства являются множество участков с перепадом высот, вызывающих необходимость движения пульпы то вверх, то вниз, что приводит к образованию застойных зон, "карманов", участков, на которых происходит разделение фаз и, как следствие, невозможность проведения процессов с участием газообразной фазы, использования как пульпы с высоким отношением Т : Ж, так и пульп с твердым компонентом, имеющим высокий удельный вес.

Это все ограничивает область применения данного устройства.

Наиболее близким к изобретению является устройство [2] для непрерывного выщелачивания боксита при 270 - 300oC, представляющее собой длинную трубу, через которую поршневым насосом транспортируется бокситовая пульпа и вокруг которой установлено несколько отдельных трубчатых секций, являющихся подогревателями типа "труба в трубе". В межтрубную часть первых по ходу пульпы подогревателей подается пар из самоиспарителей, а в межтрубную часть последнего подогревателя непосредственно вареная пульпа. Окончательный нагрев пульпы - подача в межтрубную часть острого пара (70 - 80 ати) или высокотемпературного органического теплоносителя.

Недостатком данного устройства является то, что, так как длина трубы значительна (от нескольких метров до 1 - 2 км - по технологическим требованиям), эту трубу укладывают в пакеты и вся установка имеет множество "экстремальных" точек (как в аналоге), перегибов, поднятий и опусканий участков трубы. Это в совокупности приводит к тому, что, например, невозможно проводить процессы с применением (или выделением) газовой фазы.

Используемые в таких устройствах теплообменники малопригодны для пульпо-пульпового теплообмена, так как, во-первых, для того, чтобы не происходило разделения фаз, необходима высокая скорость прокачивания, а внутри теплообменника либо происходит падение скорости прокачки (за счет увеличения объема), что требует значительного запаса по скорости в трубах и, как следствие, быстрое истирание стенок, либо зазоры в трубных пакетах становятся слишком малы, и как следствие, плохой теплообмен, быстрое забивание и т.д.

В итоге происходит быстрый выход из строя теплообменников, во-вторых, все имеющиеся типы теплообменников имеют множество всяких застойных зон и межтрубное пространство трудно очистить от твердой фазы, что ограничивает область их применения.

Цель изобретения - обеспечение возможности проведения как многофазных, так и многокомпонентных процессов.

Иными словами, предлагаемая установка может быть применена для проведения процессов в технологических системах, имеющих газовые, жидкие и твердые компоненты в их сочетаниях и соотношениях, при различных удельных весах твердого компонента и при различных температурах и давлении.

Цель достигается тем, что в известной установке, состоящей из насоса, зоны нагрева смесителя, зоны выдержки, теплообменника, дросселирующего устройства, сепаратора, устройств для подготовки исходных материалов и управления процессом, нагреваемая часть теплообменника и зона нагрева образуют нисходящую ветвь установки, смеситель расположен в нижней части последней, зона выдержки и нагревающая часть теплообменника образуют восходящую ветвь установки, а дросселирующее устройство и сепаратор расположены в верхней части восходящей ветви установки.

Причем для предотвращения образования инкрустаций в зоне нагрева компоненты пульпы могут нагреваться в разных трубах, т.е. зон нагрева и нагреваемых частей теплообменника может быть выполнено более одной.

Причем для обеспечения качественного перемешивания газовой фазы и пульпы, различных компонентов пульпы, может быть применен смеситель эжекционного типа.

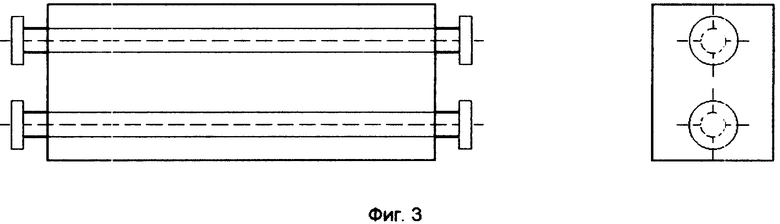

Причем для обеспечения надежного пульпо-пульпового теплообмена, теплообменник представляет собой две различных трубы, залитых или заваренных, или запаянных металлом или другим материалом, обладающим к материалу труб высокими теплопередающими и адгезионными свойствами.

Причем трубные элементы зон нагрева и выдержки могут быть выполнены из унифицированных элементов.

Причем в зоне нагрева и/или (при необходимости) в зоне выдержки установлено средство электроподогрева, и/или высокотемпературный теплоноситель и/или горелку.

Так как пульпа по трубам движется со значительной скоростью (чтобы не было разделения фаз) то имеем турбулентный режим, т.е. на микроуровне отдельной частицы - идеальное смешение, и в то же время на макроуровне - вытеснение одной порции пульпы другой без смешения, т.е. реактор идеального вытеснения.

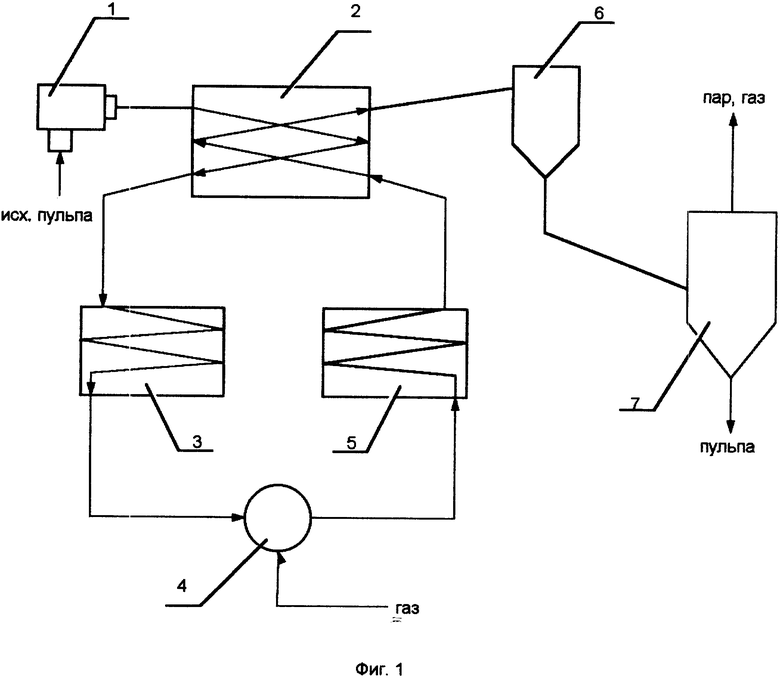

Установка состоит из насоса 1, теплообменника 2, зоны нагрева 3, смесителя 4, зоны выдержки 5, дросселирующего устройства 6, сепаратора 7 (фиг. 1), причем в нагреваемой части теплообменника и зоне нагрева пульпа монотонно движется вниз и после смесителя, являющегося нижней точкой устройства, в зоне выдержки и нагревающей части теплообменника пульпа монотонно поднимается вверх до дросселирующего устройства, являющегося верхней точкой устройства, далее уходя в сепаратор.

Установка работает следующим образом.

Насос 1 закачивает сырую пульпу в теплообменник 2. Трубы теплообменника в нагреваемой части должны быть уложены следующим специальным образом так, чтобы обеспечить движение нагреваемой пульпы вниз без поднятий, застойных зон и т. д. Далее пульпа проходит в зону 3 нагрева, трубы которой уложены аналогично.

Для предотвращения инкрустаций в теплообменнике и зоне нагрева часть компонентов пульпы (какие-то активные реагенты, например кислоты, щелочи, растворы солей и т.п.) могут быть пропущены по отдельным веткам (трубам). Далее пульпа ( и ее отдельные компоненты) поступают (или объединяются) в смесителе 4, в который, при необходимости, подается газ, участвующий в процессе. Далее пульпа подается в зону выдержки для осуществления процесса. Заданная продолжительность процесса определяется длиной труб зоны выдержки и скоростью прокачки пульпы. Трубы зоны выдержки уложены специальным образом так, чтобы обеспечить монотонное движение пульпы вверх без опусканий, застойных зон и т.д. При необходимости эти трубы могут подогреваться или охлаждаться путем установки печи электросопротивления и/или нагреваемой части теплообменника, и/или горелки, чтобы поддерживать оптимальный температурный режим.

Вареная пульпа поступает в теплообменник 2 (нагревающая часть), трубы этой части теплообменника должны быть уложены аналогично укладке труб зоны выдержки 5.

Охлажденная вареная пульпа поступает в дросселирующее устройство 6, которое обеспечивает поддержание заданного давления и является верхней точкой устройства. Там происходит падение давления до атмосферного и полученная паро-газо-пульповая смесь поступает в сепаратор 7, где происходит отделение газообразных компонентов от пульпы. Газообразные компоненты подвергают утилизации, а полученная пульпа поступает на дальнейшую переработку.

Пример.

Установка непрерывного высокотемпературного выщелачивания вольфрамового сырья.

Установка имеет следующие характеристики:

а) температура (не более) 300oC;

б) давление (не более) 10 МПа;

в) производительность по пульпе (не более) 150 л/ч;

г) Т : Ж (не более) 0,1 г/см3;

д) удельный вес твердого (не более) 7 г/см3;

е) время пребывания пульпы в зоне выдержки (не менее) 8 мин;

ж) содержание щелочи в растворе (не более) 10%.

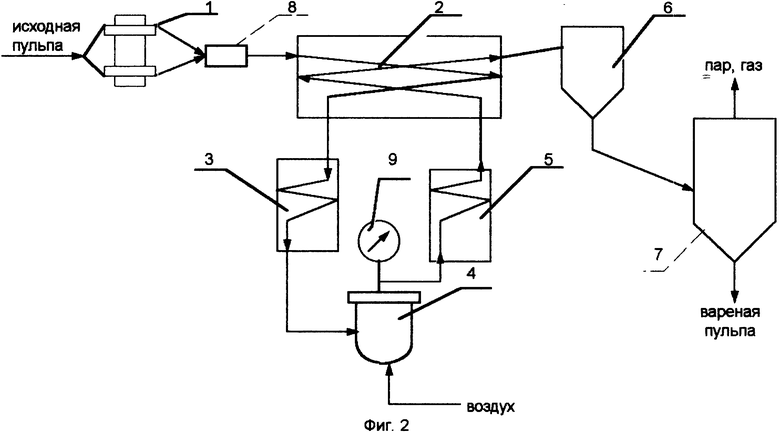

Схема установки представлена на фиг. 2.

Исходная пульпа (70oC) насосом 1 закачивается в компенсатор 8, из которого она поступает в теплообменник 2, эскиз секции которого представлен на фиг. 3. Температура на выходе из теплообменника поднимается до 150oC. Теплообменник представляет собой две секции, в каждой из которых имеются две трубы, залитые силумином. По одной трубе идет исходная пульпа, по другой - вареная. Из теплообменника 2 подогретая пульпа поступает в зону нагрева 3. Зона нагрева представляет собой трубу, свернутую спиралью (возможны другие варианты укладки). Внутри спирали установлена печь сопротивления мощностью 110 кВт, снаружи спирали - теплоизоляция и кожух. Далее пульпа поступает в смеситель 4, в который подается компрессором сжатый воздух. Смесь потом поступает в зону выдержки 5, конструктивно аналогичную зоне нагрева. Так как в данном конкретном случае выщелачивания вольфрамового сырья ни подогрев, ни охлаждение не нужны, то печь в зоне выдержки не устанавливалась. Смесь далее поступает в теплообменник 2, а из него в дроссель 6 игольчатого типа (игла и седло из сплава ВК-10) с электромагнитным приводом, управляемым электромагнитным манометром 9. После дросселирвоания смесь поступает в сепаратор - пар идет на подогрев исходной пульпы, а вареная пульпа - на дальнейшую переработку с получением вольфрамовых соединений.

Техническими преимуществами предлагаемой установки по сравнению с описанной в прототипе являются:

нет застойных зон, "карманов", уширений, участков поднятий и опусканий пульпы и т.д., вызывающих аварийные ситуации;

установка позволяет проводить разнообразные процессы с участием газовой фазы при различных давлениях и температурах;

предлагаемая установка может работать в широком диапазоне технологических процессов, что позволяет говорить об ее универсальности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки бокситовой пульпы | 1989 |

|

SU1736930A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1995 |

|

RU2087419C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2002 |

|

RU2217375C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВОЙ ПУЛЬПЫ | 1991 |

|

RU2015106C1 |

| АВТОКЛАВНАЯ УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1994 |

|

RU2096075C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1993 |

|

RU2064892C1 |

| СПОСОБ НАГРЕВА БОКСИТОВОЙ ПУЛЬПЫ | 1998 |

|

RU2158224C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1998 |

|

RU2158223C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1996 |

|

RU2117632C1 |

Использование: в различных отраслях промышленности, например в переработке руд цветных металлов. Сущность изобретения: установка содержит длинную трубу, соединенную отдельными трубчатыми секциями, насос, смеситель, теплообменник, дросселирующее устройство, сепаратор, устройства для подготовки исходных материалов и управления процессом, причем длинная труба выполнена с зонами нагрева и выдержки. Нагреваемая часть теплообменника и зона нагрева образуют нисходящую ветвь установки, смеситель расположен в нижней части последней, зона выдержки и нагревающая часть теплообменника образуют восходящую часть установки, дросселирующее устройство и сепаратор расположены в верхней части восходящей ветви установки, причем установка содержит более одной зон нагрева и нагреваемых частей теплообменника. Смеситель выполнен эжекционного типа. Межтрубное пространство теплообменника заполнено материалом, обладающим к материалу труб высокими адгезионными и теплопередающими свойствами, трубные элементы зон нагрева и выдержки выполнены из унифицированных элементов. В зоне нагрева и/ или в зоне выдержки установлено средство электроподогрева, и/или высокотемпературный теплоноситель, и/или горелка. Установка позволяет обеспечить возможность проведения многофазных и многокомпонентных процессов. 5 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 575020, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Еремин Н.И | |||

| и др | |||

| Процессы и аппараты глиноземного производства | |||

| - М.: Металлургия, 1980, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1998-06-27—Публикация

1994-09-23—Подача