Изобретение относится к изготовлению сотового заполнителя, в частности заполнителя с шестигранной ячейкой.

Известен способ изготовления сотового заполнителя, при котором поверхность материала (фольги) подготавливается под нанесение клеевых полос, обрезаются технологические кромки, вдоль ленты материала наносятся клеевые полосы с двух сторон методом истечения через отверстия, подсушиваются клеевые полосы, полотно дренажируется (при необходимости), складывается в виде "гармошки" в стопу, стопа склеивается под действием температуры и давления в сотовый пакет, разрезается на заготовки перпендикулярно нанесенным клеевым полосам и заготовки растягиваются в сотовый блок [1].

Данный способ позволяет укладывать фольгу в стопу с непланшетностью (саблевидностью) до 10 мм с дренажными отверстиями. При укладке листов фольги с непланшетностью более 10 мм без дренажных отверстий наблюдается смещение верхних клеевых полос предыдущего листа с нижними клеевыми полосами, последующего листа, что ведет к нарушению конфигурации ячейки и прочности при расслаивании на 30% сотового заполнителя. Такое смещение клеевых полос наблюдается из-за наличия в петле воздушной подушки при укладке последующего листа на предыдущий в стопу. Для удаления воздушной подушки из укладываемой петли на существующем оборудовании - АСП-1000 с торцевых сторон сверлятся отверстия диаметром от 8-10 мм.

Однако это не дает существенного удаления воздуха из петли, который вызывает смещение клеевых полос при укладке листов.

Известен способ изготовления сотового заполнителя, при котором рулон материала разматывается, прорубаются поперек материала на расстоянии, равною длине листа, поперечные прорези с одинаковым шагом между собой, наносятся поперечные клеевые полосы с двух сторон и с помощью поочередно работающих воздушных сопл производится подсушка и укладка полотна в стопу [2].

Недостатком, известного решения является то, что вырубленный материал попадает частично на полотно, а при нанесении клеевых полос и на них наносится клей, при этом клеевая полоса получается не сплошная, а при растяжении в местах отсутствия клеевой полосы сотовый заполнитель получается с разрушенной стороной ячейки, что приводит к разрыву сотового блока при растяжении.

Другим недостатком предварительной прорубки прорезей в материале является попадание клея через прорубленные прорези в процессе нанесения на поджимной валик клеенаносящего устройства. Наличие клея на поджимном валике приводит к наматыванию материала, его обрыву и прекращению процесса.

Если прорези, сделаны в виде тонкой линии вместо прямоугольника, то между двумя листами при их укладке в стопу в петле остается воздух (воздушная подушка), который не позволяет правильно сориентировать верхние клеевые полосы предыдущего листа с нижними клеевыми полосами последующего, а это нарушает конфигурация) ячейки.

Технический результат, на достижение которого направлено данное решение, заключается в том, чтобы создать сотовый заполнитель правильной конфигурации и распределить равномерно нагрузку в агрегате по всему сотовому заполнителю на материале с непланшетностью более 10 мм и без дренажных отверстий за счет предотвращения образования воздушной подушки в пакете и смещения верхнего листа, относительно нижнего.

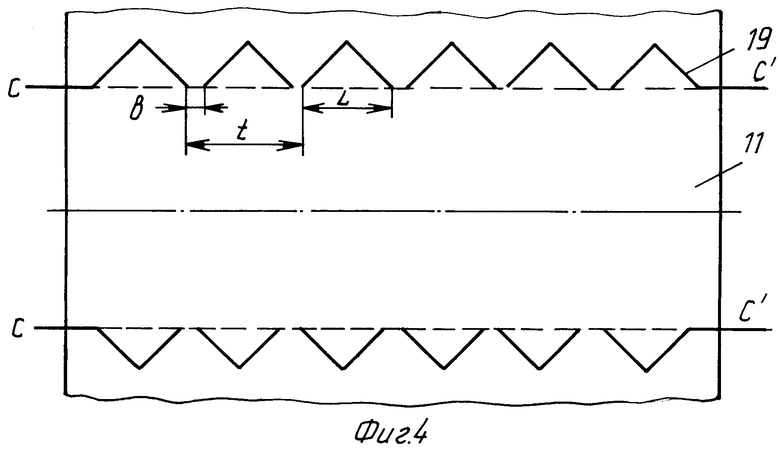

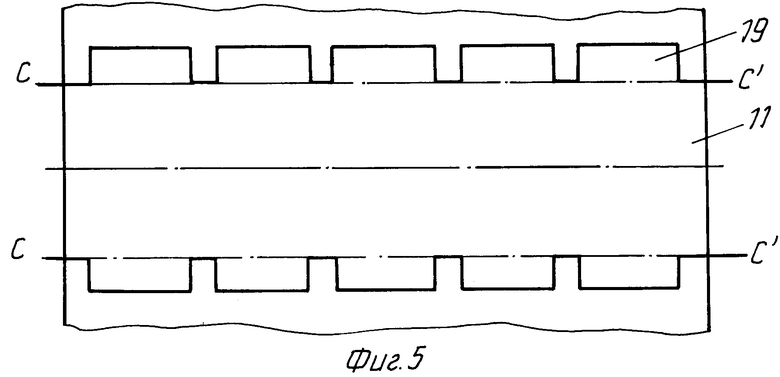

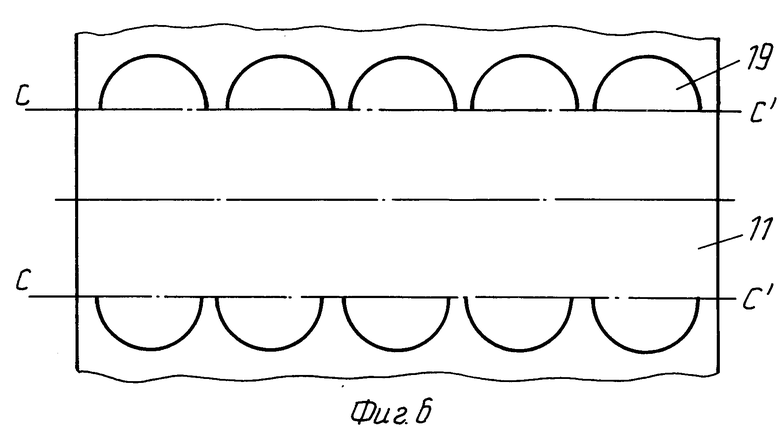

Это достигается благодаря тому, что в способе изготовления сотового заполнителя, включающем размотку материала из рулона, образование прорезей поперек полотна, нанесение клеевых полос, их подсушку, укладку в стопу в виде петли, склеивание стопы в пакет, резку пакета на заготовки и растяжение их в сотовый блок, согласно изобретению, образование прорезей производят после нанесения клеевых полос, при этом прорези выполняют произвольной формы, позволяющей при изгибе образовать окна. Прорези выполняют выпуклой или вогнутой формы или выпуклой и вогнутой формы с поочередным их чередованием.

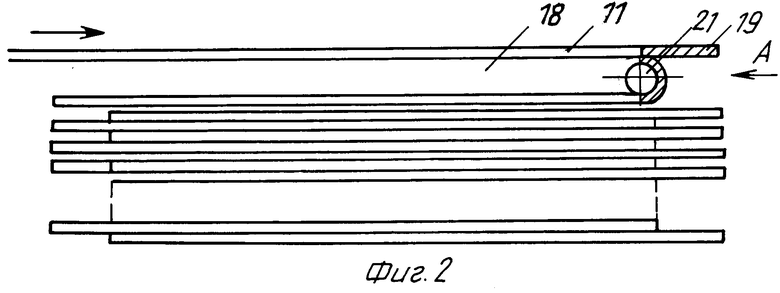

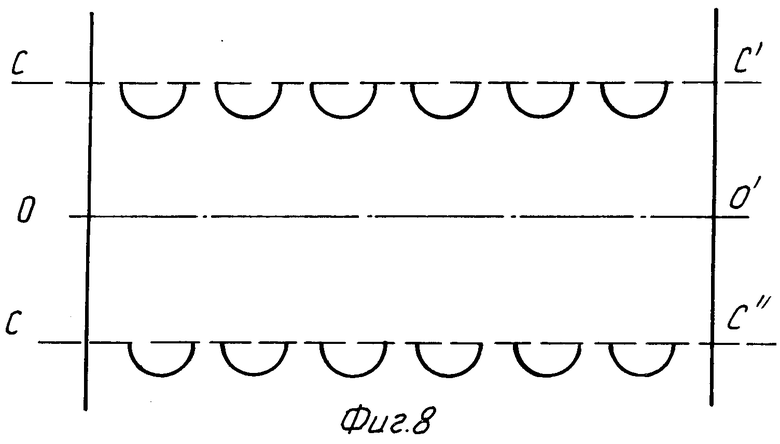

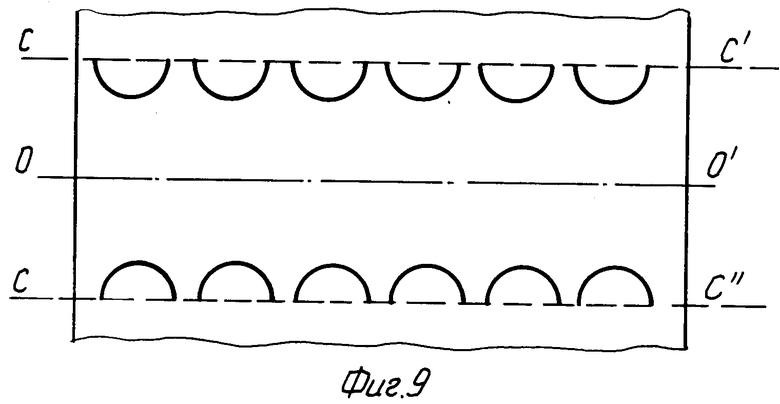

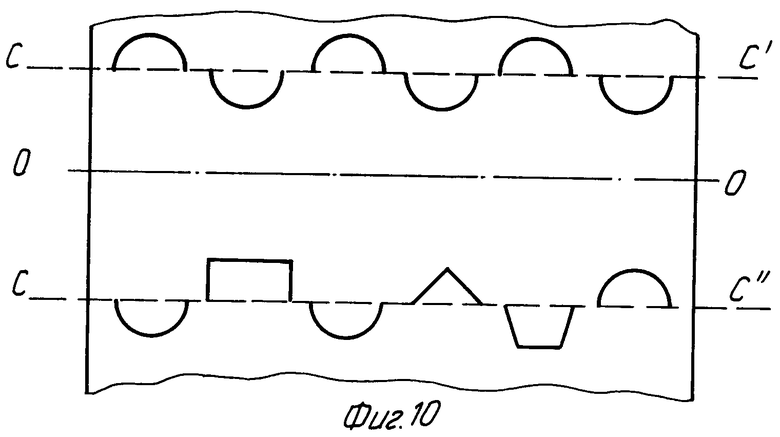

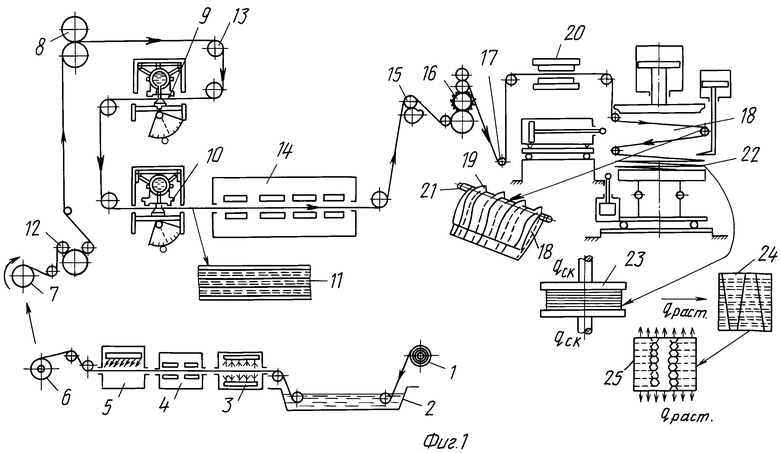

На фиг. 1 изображена схема, изготовления сотового заполнителя; на фиг. 2 - петля, образуемая при укладке полотна в стопу; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4-6 - вид в плане на полотно материала, с клеевыми полосами после вырубки прорезей выпуклой формы различных незамкнутых фигур; на фиг. 8 - вид в плане полотна после вырубки прорезей вогнутой формы; на фиг. 9 и 10 - вид полотна в плане после вырубки прорезей выпуклой и вогнутой форм с поочередным их чередованием.

Способ осуществляют следующим образом.

Рулон материала 1 с непланшетностью более 10 мм и без дренажных отверстий, например алюминиевая фольга марки АМГ - 2Н толщиной δ = 0,03 - 0,05 мм, обезжиривается в ванне 2 в биологически разложимых водных растворах синтонола АЦСЭ-12 или неонола АФ-9, АФ-10, или ОП-7, ОП-10 с применением ультразвука, затем промывается в емкости 3 теплой и холодной водой, сушится в шкафу 4 теплым воздухом, после чего контролируется качество обезжиривания с использованием люминесцентного свечения на установке УВЧ 5 и наматывается на специальную оправку 6, которая устанавливается на оборудование нанесения клеевых полос. Материал 1 из спецоправки 6 разматывается устройством размотки 7 и во вращающихся валковых ножницах 8 обрезаются торцы для образования технологической базы, наносят клеевые полосы устройствами 9 и 10 нанесения клеевых полос на обе стороны полотна 11, причем нижние клеевые полосы смещены по отношению к верхним на 1/2 шага изготавливаемой ячейки. Между устройством размотки 7 и устройствами 9 и 10 нанесения клеевых полос установлены протяжные - 12 и поддерживающие 13 валики, которые обеспечивают перемещение полотна 11 (фольги) с клеевыми полосами, так чтобы методом истечения можно было наносить их на обе стороны материала сверху. Полотно материала с нанесенными клеевыми полосами поступает в сушильное устройство 14. После подсушки клеевых полос полотно поступает на выравнивающее устройство оснащенное плавающим валиком 15, где регулируется (при необходимости) смещение полотна относительно центральной линии автомата. Величина смещения полотна зависит от величины непланшетности фольги и в процессе работы автомата периодически корректируется вручную.

Согласно требованиям изделия (или узлов) для запасных частей склеивание сотовых конструкций (обшивок с сотовым заполнителем) производят на клее ВК-36 или ВК-32-200. Клей ВК-32-200 (жидкий) выделяет летучие вещества. Для удаления летучих веществ из ячеек, необходимо, чтобы они все были связаны друг с другом и с атмосферой. Такая связь ячеек с атмосферой осуществляется за счет дренажирования (пробивка отверстий в полотне), которое осуществляется на устройстве 16. Дренажирование полотна способствует набору влаги в процессе эксплуатации сотового агрегата, что ведет к их разрушению, увеличению массы самолета и излишнему расходу горючего. Однако дренажные отверстия обеспечивают частичный выход воздуха из петли при укладке стопы.

При склеивании сотовых конструкций на клее ВК-36 удаление летучих веществ не требуется, так как клей ВК-36 пленочный и не выделяет летучих веществ, поэтому дренажные отверстия не пробиваются. Однако отсутствие дренажных отверстий в полотне 11 затрудняет выход воздуха из петли в процессе укладки и ведет к смещению верхнего листа по отношению к нижнему.

После дренажирования полотно 11 накапливается, в виде вертикальной петли 17 для осуществления непрерывности процесса при возвратно-поступательной укладке полотна 11 в стопу.

По технологическому процессу пробивка дренажных отверстий предусматривается на всем оборудовании, где используется метод истечения для нанесения клеевых полос. При отсутствии операции дренажирования полотно пропускают через валик минуя дренажный вал.

Для удаления воздушной подушки из горизонтальной петли материала без дренажных отверстий, образуемой в устройстве укладки 18, предлагается, перед образованием петли производить просечку прорезей 19 в виде различных незамкнутых криволинейных фигур произвольной формы для выхода воздуха из горизонтальной петли, образуемой в устройстве укладки 18 между нижним листом (предыдущим) и верхнем (последующим). Вырубка прорезей 19 производится на устройстве 20 поперек полотна с расстоянием между незамкнутыми сторонами фигур, обеспечивающим протяжку полотна гребенкой 21. Размер фигур основания и расстояние между ними зависят от конфигурации вырубаемых прорезей материала и его толщины. Так, например, для полимерной бумаги типа "фенелон" ТУ-13-04-598-81 толщиной 120 мкм расстояние между прорезями в виде треугольников составляет b = 3,5 мм, незамкнутое основание треугольника составляет L = 20 мм. Для фольги марки АМГ-2Н ТУ-47-21-169-85 толщиной 0,03 мм при основании L = 20 мм, расстояние b = 20 мм, в то же время для фольги толщиной δ = 0,05 мм расстояние между основаниями фигур составляет b = 15 мм.

После вырубки прорезей 19 полотно 11 с помощью специальной гребенки 21 и фиксирующих пальцев (не показаны) укладывается в стопу 22. При этом по линии наименьшего изгиба "C-C" происходит излом полотна 11, прорези 19 раскрываются и образуют окна (фиг. 2), воздух из петли 18 через образовавшиеся при изгибе полотна окна различной конфигурации выходит наружу. Вырубку пазов производят с расчетом по высоте не более высоты основания, так как после склеивания стопы в пакет 23 обрезается согласно ОСТ 1.90147-74 на величину, не превышающую 20-25 мм. Склеенный пакет 23 разрезается на устройстве резки на заготовки 24 в зависимости от конструкции сотового агрегата на прямолинейные, клиновые, обрабатывается согласно техническим условиям и растягивается в сотовый блок - 25. Далее сотовый блок согласно требованиям на сотовую конструкцию подготавливается и склеивается с обшивками (не показано) согласно ТУ на склеивание сотовых агрегатов.

Прорубка прорезей в виде различных фигур на полотне по линии изгиба полотна в пакет сотового заполнителя позволит избежать воздушной подушки в образовавшейся петле, ликвидировать смещение верхнего листа по отношению к нижнему при непланшетности полотна материала более 10 мм без дренажных отверстий и предотвратить смещение клеевых полос. Это позволит получить качественный сотовый заполнитель правильной конфигурации, снизить отходы фольги по непланшетности на 25-30%, а правильная конфигурация ячейки сотового заполнителя даст равномерное распределение нагрузки по всему сотовому агрегату, что повысит надежность и ресурс его на 15 - 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2173637C2 |

| Способ изготовления сотового заполнителя | 1983 |

|

SU1142304A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 1993 |

|

RU2085393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2007 |

|

RU2333104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2004 |

|

RU2272712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2460647C1 |

| Способ изготовления сотового заполнителя | 2017 |

|

RU2651012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2008 |

|

RU2383439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2565711C1 |

Изобретение относится к изготовлению сотового заполнителя, в частности заполнителя с шестигранной ячейкой. Изобретение позволяет создать сотовый заполнитель правильной конфигурации и распределить равномерно нагрузку в агрегате по всему сотовому заполнителю за счет предотвращения образования воздушной подушки в пакете и смещения верхнего листа относительно нижнего. Для этого в способе изготовления сотового заполнителя осуществляют размотку материала из рулона, образование прорезей поперек полотна, нанесение клеевых полос и их подсушку. Затем полотно укладывают в стопу в виде петли, склеивают стопу в пакет, режут пакет на заготовки и растягивают их в сотовый блок. При этом образование прорезей производят после нанесения клеевых полос. Прорези выполняют произвольной формы, позволяющей при изгибе полотна образовать окна. Прорези выполняют выпуклой или вогнутой формы, а также выпуклой и вогнутой формы с поочередным их чередованием. 3 з.п.ф-лы, 10 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Берсудский В.Е | |||

| и др | |||

| Технология изготовления сотовых авиационных конс трукций.-М.: Машиностроение, 1975, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3166456, к л | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-06-27—Публикация

1996-07-30—Подача