Изобретение относится к регенерации отработанных неорганических кислот, более конкретно к способу регенерации отработанной серной кислоты химических процессов.

Известен способ регенерации отработанной серной кислоты, содержащий органические примеси, путем термического разложения ее контактированием при 450 - 600oC с расплавом, содержащим 5 - 45 и 55 - 95 мас.% пиросульфата калия, в присутствии воздуха. Образующийся при этом газ содержит диоксид и триоксид серы, который может быть переработан в серную кислоту [1].

Недостатком известного способа является то, что он не позволяет получить конечный газ, который гидратируется до серной кислоты без образования дымки.

Задачей изобретения является разработка способа регенерации отработанной серной кислоты химических процессов, позволяющего получить конечный газ, который гидратируется до серной кислоты без образования дымки. Кроме того, получаемая серная кислота должна иметь такую высокую концентрацию, позволяющую ее непосредственное применение в каталитических процессах.

Данная задача решается в предлагаемом способе регенерации отработанной серной кислоты химических процессов, включающем стадии термообработки в присутствии воздуха, каталитического окисления в присутствии пятиокиси ванадия и переработки получаемого при этом газа, за счет того, что термообработку осуществляют путем испарения исходной кислоты при 400 - 800oC с избытком воздуха с последующим охлаждением получаемого при этом газа до 360 - 450oC, который подвергают каталитическому окислению на катализаторе, содержащем 1 - 5 мас. % пятиокиси ванадия и 2-20 мас.% пиросульфатов калия и/или натрия, нанесенных на двуокись кремния в качестве носителя, а переработку осуществляют при 10-50oC выше точки росы серной кислоты с последующей конденсацией серной кислоты, образовавшейся в охлажденном и окисленном газе.

Окисление охлажденного газа предпочтительно проводят по меньшей мере на двух стадиях с использованием неподвижного слоя катализатора, при этом между слоями осуществляют охлаждение.

Используемый катализатор может содержать 200 - 2000 ч./млн. платины и/или палладия, нанесенных на двуокись кремния в качестве носителя.

Преимущественно используют катализатор в виде монолитных блоков, имеющих параллельные каналы с внутренним диаметром 3 - 8 мм.

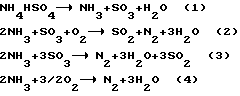

Избыток воздуха подают на термообработку в состоянии, подогретом до температуры примерно 500oC. При температурах свыше 400 - 450oC кислота моментально диссоциируется до трехокиси серы и воды. При температуре свыше 400oC аммониевые соединения, которые содержатся в кислоте в основном в виде бисульфата аммония, испаряются и в присутствии кислорода разлагаются на двуокись серы и азот согласно следующей схеме:

Разложение аммониевых соединений до азота является нетрудным при температурах в печи ниже 650 - 700oC. При температурах 400 - 500oC и времени реакции менее одной секунды примерно 10% аммония может содержаться в виде аммиака в газах, выходящих из печи.

Органические соединения, которые в нижеследующем условно обозначаются как "НС", окисляются кислородом и трехокисью серы, которая образуется во время разложения отработанной серной кислоты согласно следующей схемы реакции:

Полное испарение и почти полное разложение и окисление органических соединений и окиси углерода достигаются при 650 - 750oC в случае регенерации отработанной серной кислоты алкилирования бензина, содержащей примерно 6 об. % HC и не содержащей аммония.

Испарение отработанной серной кислоты, например, производства сложных эфиров метакриловой кислоты, приводит к высокому соотношению двуокиси серы к трехокиси серы в разлагаемой серной кислоте при температурах от 450 до 800oC даже при применении большого избытка кислорода, тогда как регенерация отработанной серной кислоты процессов алкилирования приводит к тому, что отходящий газ печи содержит примерно одинаковое количество двуокиси серы и трехокиси серы. Таким образом реакция между двуокисью серы, трехокисью серы и кислородом согласно вышеприведенной реакции (1) не протекает в значительно степени при температурах ниже 800 - 850oC.

Двуокись серы и аммиак, содержащиеся в отходящих газах печи, окисляются до двуокиси углерода, воды и азота на последующей стадии в присутствии катализатора, который применяется в качестве неподвижного слоя, размещенного в одном или нескольких реакторах, между которыми осуществляется охлаждение газовой фазы.

В случае регенерации отработанной серной кислоты процессов алкилирования, которая имеет концентрацию органических соединений, равную ≥ 10 об.%, предпочитается применять катализатор, который содержит 200 - 2000 ч./млн. платины и/или палладия на двуокиси кремния в качестве носителя.

Покидающий печь газ содержит еще 0,1 - 1 г/м3 пыли, который происходит от сульфатов металлов, которые содержатся в исходной кислоте. Поэтому состоящий из частиц катализатора слой может быстро забиваться пылью. В связи с этим предпочтительный вариант осуществления изобретения заключается в том, что в реактор окисления загружают вышеуказанные катализаторы в виде монолитных блоков, в которых выполнены параллельные каналы с внутренним диаметром 3 - 8 мм. Такие катализаторы обеспечивают то, что пыль может проходить через слой катализатора безопасности его забивки. При этом объем катализатора, который соответствует 10 -40 нм3/ч на 1 м2 поверхности каналов в катализаторном слое, является достаточным для обеспечения существенного окисления окисляемых компонентов газа.

Вышеупомянутые катализаторы изготовляются заявителем и имеются в торговле либо в виде кольцевых изделий, либо в виде монолитных блоков.

В результате каталитического окисления примерно 96-99% окислов серы, содержащихся в выходящем из печи газе, окисляются до трехокиси серы. Отводимый со стадии окисления газ охлаждают до 100 - 120oC путем теплообмена с тем, чтобы рекуперировать тепло.

Во время охлаждения трехокись серы подвергают полной гидратации с получением паров серной кислоты. Эти пары конденсируют в виде 97 - 98,5%-ной концентрированной серной кислоты в последующем конденсаторе, который может представлять собой пленочный выпарной аппарат, в котором пары конденсируются в охлаждаемых воздухом стеклянных трубах, или аппарат, в котором газ абсорбируется подаваемой противотоком серной кислотой. Перед конденсацией или абсорбцией паров серной кислоты в конденсаторах к газу можно добавлять определенное количество твердых частиц с тем, чтобы концентрация тумана серной кислоты в отходящих газах конденсатора составляла менее 50 мг серной кислоты/нм3.

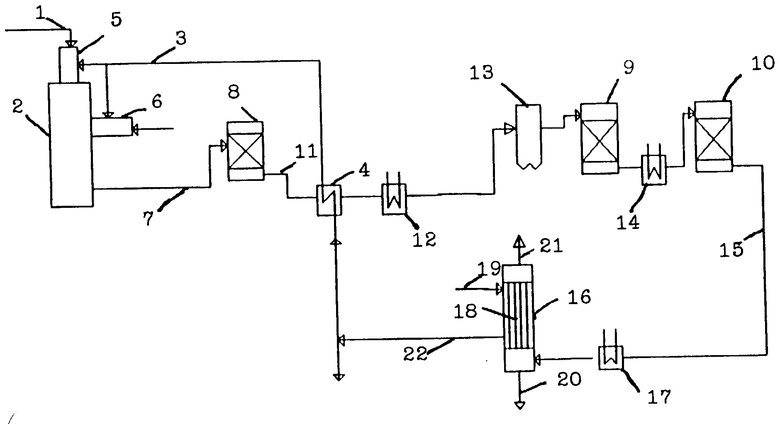

На чертеже представлена технологическая схема установки, пригодная для осуществления предпочтительного варианта предлагаемого способа.

Она содержит три реактора для осуществления каталитического окисления и размещенные между ними охлаждающие приспособления. Отработанную серную кислоту подают по линии 1 в выпарную печь 2, в которой кислота испаряется при 400 - 800oC вместе с избыточным воздухом, подаваемым по линии 3.

Перед подачей в печь 2 воздух нагревают до температуры примерно 500oC путем теплообмена окисленным газом печи, который проводится в теплообменнике 4, что будет ниже еще описано. Смесь кислоты и воздуха подают в печь 2 путем распыления при помощи сопел 5. Температура испарения исходной смеси обеспечивается и поддерживается при помощи работающей на нефти или газе горелки 6, установленной в верхней части печи 2.

При 400 - 450oC серная кислота испаряется и моментально диссоциируется до трехокиси серы и воды, тогда как часть горючих компонентов в кислоте, в основном аммониевые и органические соединения, разлагаются и окисляются кислородом и образовавшейся трехокисью серы. Остаток горючих компонентов и двуокиси серы, который содержится в выходящем из печи 2 газе, отводимом по линии 7, разлагается в реакторах 8,9 и 10. Каждый реактор 8, 9 и 10 снабжен неподвижным слоем вышеупомянутого катализатора, который имеется либо в виде кольцевых частиц, либо в виде монолитных блоков.

При проходе через реактор 8 остаточная двуокись серы в подаваемом по линии 7 газе каталитически окисляется до трехокиси серы согласно следующему уравнению (1); SO2 + 1/2 O2 = SO3 (7). Кроме того, содержащиеся еще в этом газе горючие компоненты окисляются до двуокиси углерода, воды и азота.

В зависимости от концентрации горючих компонентов и двуокиси серы в подаваемом по линии 7 газе процесс окисления в реакторе 8 обуславливает адиабатическое повышение температуры на 10 - 200oC по слою катализатора. Отводимый из реактора 8 по линии 11 окисленный газ подвергают охлаждению подаваемым в печь 2 воздухом в подогревателе 4. Затем газ далее охлаждается до температуры примерно 370 - 420oC в охладителе 12. Охлажденный газ подают в пылеулавливающий фильтр 13, который может представлять собой электростатический осадитель. В зависимости от содержания сульфатов металлов и других твердых примесей в отработанной серной кислоте перед фильтром 13 газ обычно содержит примерно 0,1-1 г пыли/нм3. Фильтр 13 предназначен для снижения количества пыли до ≤ 10 мг/нм3 газа с тем, чтобы предотвратить забивку катализатора в реакторах 9 и 10. Если в реакторах 9 и 10 используются катализаторы в виде монолитных блоков, то можно отказаться от применения фильтра 13, так как монолитные блоки являются нечувствительными к воздействию пыли, содержащейся в газе.

Остаточные горючие компоненты и двуокись серы, содержащиеся в отводимом из реактора 8 окисленном газе, далее окисляются в последовательно включенных реакторах 9 и 10, между которыми установлен охладитель 14.

После полного окисления примерно 96-99% двуокиси серы и горючих компонентов до трехокиси серы, двуокиси углерода, воды и азота отводимый из реактора 10 окисленный газ подают по линии 15 в аппарат 16 конденсации серной кислоты, выполненный известным образом. Перед подачей в конденсатор 16 газ охлаждают до температуры примерно 300 - 340oC в охладителе 17. Конденсатор 16 снабжен устойчивыми к воздействию кислоты трубами 18, которые снаружи охлаждаются при помощи воздуха, подаваемого по линии 19. В конденсаторе 16 окисленный газ пропускают через трубы 17 и при этом газ охлаждается до температуры примерно 100 - 120oC протекающим противотоком по наружной стенке труб 18 воздухом и, кроме того, путем косвенного теплообмена газом в трубах. При этом содержащуюся в газе трехокись серы подвергают полной гидратации до паров серной кислоты, которые конденсируются на внутренних стенках труб 18. Конденсированная и регенерированная серная кислота отводится на днище конденсатора 16 по линии 20 в виде 99 - 99,5%-ной концентрированной серной кислоты. Избыточная вода в окисленном газе покидает конденсатор 18 в качестве компонента отводимого по линии 21 отходящего газа, который, кроме того, содержит еще двуокись углерода, азот, кислород и небольшое количество двуокиси серы. Часть охлаждающего воздуха, покидающего конденсатор 16 по линии 22, подают по линии 3 через теплообменник 4 в печь 2.

Изобретение относится к способам регенерации отработанной серной кислоты химических процессов. Способ включает стадии термообработки исходной кислоты и охлаждения газа, получаемого на стадии термообработки, причем термообработку осуществляют путем испарения при 400-800oC с избытком воздуха, а охлаждение проводят до 360-450oС с последующим каталитическим окислением охлажденного газа, при этом окисленный газ охлаждают при 10-50oС выше точки росы серной кислоты в газе с последующей конденсацией серной кислоты, образовавшейся в охлажденном и окисленном газе. Окисление ведут на катализаторе, содержащем 1-5 мас. % пятиокиси ванадия и 2-20 мас.% пиросульфатов калия и/или натрия, нанесенных на двуокись кремния. Катализатор может дополнительно содержать 200-2000 ч./млн. платины и/или палладия, нанесенных на двуокись кремния. Причем катализатор используют в виде монолитных блоков, имеющих параллельные каналы с внутренним диаметром 3-8 мм. 3 з.п. ф-лы, 1 ил.

| SU, авторское свидетельство, 688427, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-27—Публикация

1992-05-22—Подача