Изобретение относится к каталитическим процессам алкилирования алифатических углеводородов, в частности к способу регенерации отработанного кислотного катализатора, применяемого для алкилирования углеводородов.

Известен способ регенерации отработанного катализатора на основе фторированной сульфокислоты, применяемого для алкилирования углеводородов в неподвижном слое, включающий стадии отделения отработанного кислотного катализатора от продуктов алкилирования путем промывки водой, перегонки кислотного катализатора примерно при температуре 215oC, смешивания продукта перегонки с концентрированной серной кислотой и отделения кислотного катализатора в обезвоженной форме от серной кислоты путем перегонки примерно при температуре 167oC (см. , например, европейский патент N 0433954 Al, МКИ: C 07 C 2/62, 1991 г.).

Недостаток известного способа заключается в том, что образующееся в качестве побочного продукта во время алкилирования в неподвижном слое масло подают на обезвреживание, то есть не обрабатывают для извлечения из него отработанной фторированной сульфокислоты, представляющей собой относительно дорогостоящий катализатор.

Задачей изобретения является повышение экономичности алкилирования углеводородов на кислотном катализаторе за счет обеспечения регенерации отработанного кислотного катализатора из масла, образующегося в качестве побочного продукта во время процесса алкилирования.

Данная задача достигается предлагаемым способом регенерации отработанного кислотного катализатора, применяемого для алкилирования углеводородов, включающим обработку реагентом жидкой фазы за счет того, что обработку осуществляют в присутствии катализатора, содержащего по меньшей мере один металл из группы VIII Периодической системы, нанесенный на устойчивый к воздействию кислоты носитель, с использованием водорода в качестве реагента, при этом в качестве жидкой фазы обработке подвергают масло, образующееся в качестве побочного продукта во время процесса алкилирования.

Предлагаемый способ можно, в частности, применять для регенерации фтористого водорода и фторированной сульфокислоты, которые применяют в качестве катализатора алкилирования углеводородов.

Применяемый для осуществления предлагаемого способа катализатор предпочтительно выбран из группы, включающей платину, палладий и их смеси, нанесенный на двуокись кремния цеолит или активный уголь.

Предлагаемый способ предпочтительно осуществляют при перемешивании в реакторах, обеспечивающих обратное смешение, при температурах 20 - 300oC и парциальном давлении водорода, равном 1 - 150 бар. Предлагаемый способ можно также проводить в непрерывно работающих реакторах с кипящим слоем.

Изобретение иллюстрируется следующими примерами, в которых масло, образующееся в качестве побочного продукта в процессе алкилирования изобутана бутеном в присутствии трифторметансульфокислоты, обрабатывают в различных условиях.

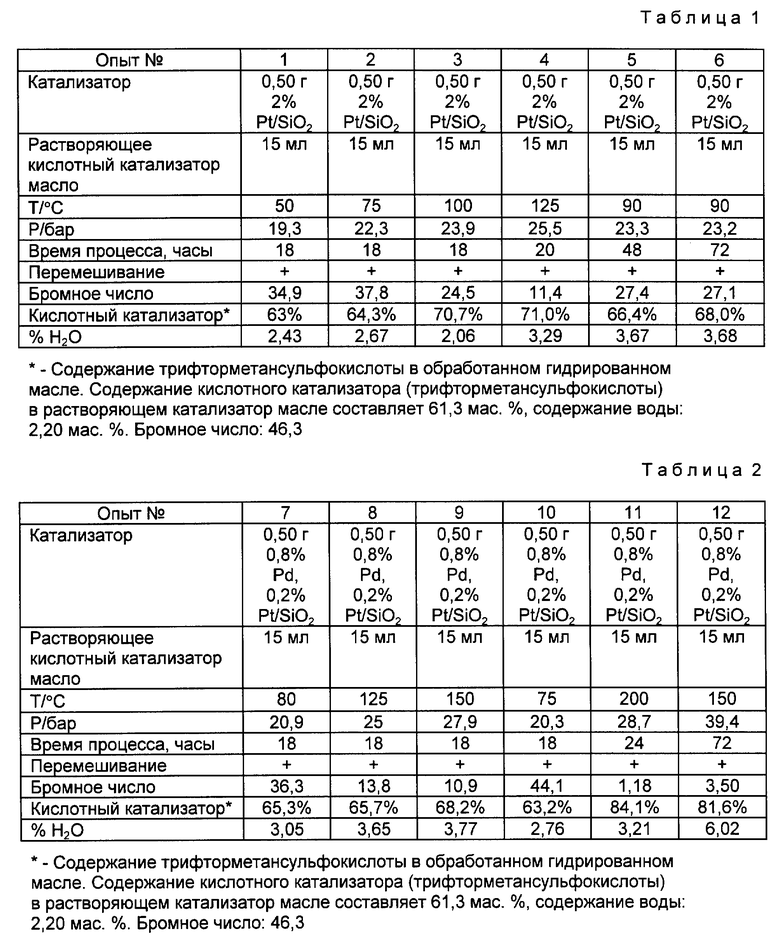

Пример 1. Применяемый в предлагаемом способе катализатор и условия реакции сведены в табл. 1 - 3. Указанное там количество содержащего кислотный катализатор побочного продукта, так называемого растворяющего кислотный катализатор масла, подают на гидрирование в автоклав и после завершения процесса автоклав охлаждают в атмосфере ацетона и сухого льда перед его открытием. Затем автоклав тщательно промывают водой (5 раз по примерно 100 мл) с тем, чтобы экстрагировать кислотный катализатор, после чего количество анионной кислоты определяют йонной хроматографией.

Как видно по данным табл. 1 и 2, содержащие палладий и платину катализаторы являются более активными, чем катализаторы, которые содержат только один из этих двух металлов. Высокая степень регенерации достигается при применении смешанных катализаторов при температуре 200oC и давлении 28,7 бар в течение 24 часов или же при температуре 150oC и давлении 39,4 бар в течение 72 часов.

По данным табл. 2 и 3 видно, что парциальное давление водорода практически не влияет на степень регенерации кислотного катализатора, то есть скорость реакции не ограничивается диффузией водорода в реакционную смесь при заданных температурах и давлениях.

По данным табл. 2 далее видно, что осуществление процесса при температуре 200oC и давления водорода 28,7 бар в течение 24 часов позволяет регенерацию более 92% кислотного катализатора, содержащегося в исходном побочном продукте.

Пример 2. 50 мл растворяющего кислотный катализатор масла подвергают гидрированию в автоклаве емкостью 2 л при исходном давлении водорода 18 бар и при температуре 25oC в присутствии 0,5 г катализатора, состоящего из 0,8% Pd и 0,2% Pt на двуокиси кремния. По истечении 18 часов при температуре 200oC автоклав охлаждают. После достижения температуры 45oC состав углеводородов в газовой фазе определяют путем газовой хроматографии. При этом получают следующие результаты, (мас.%): пропана - 10, изобутана - 54, н-бутана - 5, изопентана - 21, н-пентана - 1, углеводородов C6+ - 9.

После дальнейшего охлаждения автоклав доводят до атмосферного давления и декантируют жидкость. Получаемый продукт декантирования подвергают анализу путем газовой хроматографии. Этот продукт имеет следующий состав (мас.%): пропана - 5, изобутана - 36, н-бутана - 3, изопентана - 24, н-пентана - 1, углеводородов C6+ - 30.

Из тяжелой, содержащей кислотный катализатор фазы можно отделять небольшое количество легкой органической фазы, а также немного летучей органической фазы. Согласно данным газовой хроматографии легкая органическая фаза содержит примерно 50% моноциклических алканов (замещенных циклопентанов и циклогексанов) и примерно 25% моноароматических углеводородов (замещенных бензолов). 80% анализируемой фазы имеют точку кипения ниже 150oC, а только примерно 5% этой фазы имеют точку кипения свыше 200oC. Содержащая кислотный катализатор фаза содержит примерно 15% органических веществ.

С целью определения каталитической активности регенерированного кислотного катализатора 10 мл содержащей кислотный катализатор фазы подают в реактор емкостью 100 мл, имеющий насадку силикагеля марки Мерк 100, частицы которого имеют размеры 0,2 - 0,5 мм. Затем в реактор подают 150 г/ч углеводородного потока, содержащего 5 мас.% 2-бутена в изобутане. 2-бутен количественно превращают до продуктов алкилирования. Состав этого продукта подвергают анализу газовой хроматографией. На основе состава нескольких проб, получаемых при температурах от 0 до 30oC, определяют октановые числа, сведенные в табл. 4.

Изобретение относится к каталитическим процессам алкилирования алифатических углеводородов, в частности к способу регенерации отработанного кислотного катализатора, применяемого для алкилирования углеводородов. Способ регенерации включает обработку реагентом жидкой фазы. В качестве жидкой фазы обработке подвергают масло, образующееся в качестве побочного продукта во время процесса алкилирования. В качестве реагента используют водород. Обработку осуществляют в присутствии катализатора, содержащего по меньшей мере один металл из группы III Периодической системы, нанесенный на устойчивый к воздействию кислоты носитель. Катализатор содержит по меньшей мере один металл из группы, включающей платину, палладий и их смеси. Носитель выбран из группы, включающей двуокись кремния, цеолиты и активированный уголь. Обработку водородом осуществляют при 20-200oC и парциальном давлении водорода 1-150 бар. Усовершенствованный способ позволяет повысить экономичность процесса алкилирования углеводородов на кислотном катализаторе за счет обеспечения регенерации отработанного кислотного катализатора из масла, образующегося в качестве побочного продукта во время процесса алкилирования. 2 з.п. ф-лы, 4 табл.

| УЗЕЛ ПРЕССОВАНИЯ ДЛЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1972 |

|

SU433954A1 |

| Способ получения высокооктанового компонента топлива | 1973 |

|

SU587855A3 |

| СПОСОБ РЕГЕНЕРАЦИИ ФТОРИСТОВОДОРОДНОГО КАТАЛИЗАТОРА | 0 |

|

SU291406A1 |

| Составное зубчатое колесо | 1988 |

|

SU1567835A2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ C-C ИЗ ДИМЕТИЛОВОГО ЭФИРА | 2013 |

|

RU2547838C2 |

| Опора качения для поступательного движения | 1969 |

|

SU384457A1 |

Авторы

Даты

1998-12-10—Публикация

1994-07-06—Подача