Настоящее изобретение относится к синтезу монокарбоновых кислот, в частности к способу получения уксусной кислоты.

Известен способ получения уксусной кислоты, предусматривающий стадии каталитического превращения синтез-газа, богатого водородом и моноокисью углерода, в поток продукта, содержащего метанол, простой диметиловый эфир и воду, каталитического взаимодействия метанола и простого диметилового эфира в потоке продукта с моноокисью углерода в присутствии каталитических количеств соединения металла, выбранного из VIII Группы Периодической системы элементов, активированного галоидным соединением, и извлечения из продукта, полученного таким образом, потока, состоящего, в основном, из уксусной кислоты, и потока из газовыпускного отверстия, который используется как источник теплоты или для производства синтез-газа (см., например, патент США 5189203, кл. С 07 С 67/36, 1993).

Преимущественный признак известного способа заключается в том, что одновременное превращение синтез-газа в метанол и простой диметиловый эфир можно осуществлять с высокой скоростью превращения при давлении, по существу, соответствующем давлению процесса синтеза на последующей стадии реакции получения уксусной кислоты.

Известный способ требует избытка моноокиси углерода в газе, исходном для осуществления синтеза метанола/простого диметилового эфира, чтобы обеспечить достаточную концентрацию в вытекающем потоке со стадии синтеза метанола/ простого диметилового эфира моноокиси углерода, которая является компонентом реакции карбонилирования при последующем синтезе уксусной кислоты. Вследствие того, что концентрация моноокиси углерода превышает стехиометрически требуемое количество для синтеза метанола и простого диметилового эфира, значительные количества двуокиси углерода образуются в результате следующей реакции:

5CO+3H2-->СН3ОСН3+2СО+CO2 (1)

Высокая концентрация двуокиси углерода в вытекающем потоке со стадии синтеза метанола и простого диметилового эфира является основным недостатком этого способа. Двуокись углерода действует, по существу, как инертный газ при реакции карбонилирования и, следовательно, обуславливает необходимость высокого давления на стадии проведения реакции получения уксусной кислоты, чтобы поддержать достаточное давление моноокиси углерода.

Следовательно, экономичность известного способа не вполне удовлетворительна.

Задача настоящего изобретения заключается в разработке более экономичного, чем известный, способа получения уксусной кислоты из водорода и моноокиси углерода, составляющих синтез-газ.

Указанная задача решается предложенным способом получения уксусной кислоты, включающим стадии каталитического превращения синтез-газа, богатого водородом и моноокисью углерода, в поток продукта, содержащий метанол, простой диметиловый эфир и воду, каталитического взаимодействия метанола и простого диметилового эфира в потоке продукта с моноокисью углерода в присутствии каталитических количеств соединения металла, выбранного из VIII Группы Периодической системы элементов, активированного галоидным соединением, и извлечения из продукта, полученного таким образом, потока, состоящего, в основном, из уксусной кислоты, и потока отходящего газа, который возвращают на стадию каталитического превращения синтез-газа, причем отличительный признак указанного способа заключается в том, что поток продукта подвергают охлаждению с последующим разделением на газообразную фазу, содержащую двуокись углерода и остаточные количества простого диметилового эфира, и жидкую фазу, содержащую метанол, простой диметиловый эфир и воду, и жидкую фазу подвергают реакции с моноокисью углерода, при этом указанный поток отходящего газа, содержащего моноокись углерода, возвращают в цикл в указанную жидкую фазу каталитического взаимодействия метанола и простого диметилового эфира с моноокисью углерода.

Перед возвращением в цикл указанный поток отходящего газа может быть разделен на жидкую фракцию, содержащую часть остаточных количеств уксусной кислоты и часть галоидного соединения, при этом указанная фракция может быть возвращена на стадию карбонилирования, и газообразную фракцию, содержащую моноокись углерода и остальное - количества уксусной кислоты и галоидного соединения, при этом указанную фракцию возвращают в цикл в указанную жидкую фазу.

Перед возвращением в цикл указанный поток выпускного газа подвергают жидкостной абсорбции для удаления уксусной кислоты и галоидного соединения в газообразной фракции для получения потока, обогащенного моноокисью углерода, который добавляют в указанную жидкую фазу.

Способ, осуществляемый в соответствии с настоящим изобретением, описан при помощи нижеследующих пояснений, раскрывающих технологию его осуществления.

Как указано выше, комбинированный синтез метанола и простого диметилового эфира осуществляют в присутствии каталитической системы, катализирующей образование метанола и дегидратацию метанола до простого диметилового эфира согласно следующим реакциям:

Эти катализаторы включают вышеупомянутые катализаторы и, в частности, катализаторы с составом около 60 атом.% меди, 25 атом.% цинка и 15 атом.% алюминия, обладающие высокой активностью в реакции (2) образования метанола, и окись алюминия или силикаты алюминия - для реакции (3) образования простого диметилового эфира.

Катализаторы на первой стадии способа можно применять в виде неподвижного слоя, представляющего собой равномерную смесь или отдельных чередующихся слоев частиц катализаторов для синтеза метанола и дегидратации метанола. Физические смеси катализаторов дают в результате низкую селективность, при этом предпочтительно использовать неподвижный слой каталитической композиции с комбинированной активностью в отношении метанола и дегидратации метанола. Такую каталитическую композицию можно получить путем пропитывания, совместного таблетирования или соосаждения каталитически активных веществ, т. е. в соответствии со способами, известными для приготовления катализаторов.

При контакте с указанными выше каталитическими композициями водород и моноокись углерода в исходном газе превращаются согласно вышеуказанным реакциям (2) и (3) в метанол, простой диметиловый эфир и воду. Часть образовавшейся воды сдвигает равновесие до образования двуокиси углерода и водорода в результате реакции, изменяющей соотношение моноокиси углерода и водорода в водяном газе:

проходящей одновременно с реакциями (2) и (3).

Как обсуждалось выше, в известном способе, согласно которому осуществляют синтез метанола и диметилового эфира на первой стадии реакции, требуется в исходном газе избыток моноокиси углерода по отношению к стехиометрическому количеству, требуемому для реакции (2) образования метанола и простого диметилового эфира, чтобы в потоке, вытекающем после реакций образования метанола и простого диметилового эфира, оставалось необходимое количество моноокиси углерода для карбонилирования продуктов реакции на последующей стадии получения уксусной кислоты.

В отличие от вышеуказанных способов, способ, соответствующий данному изобретению, можно успешно осуществлять при высоком отношении водород/моноокись углерода в исходном газе для реакции образования метанола и простого демитилового эфира. Отношение водород/моноокись углерода в исходном газе, как правило, находится между 2:1 и 3:1, что соответствует составу нерегулируемого синтез-газа с обычной стадии реформинга углеводородного сырья. Таким образом, по существу, все количество моноокиси углерода в исходном газе превращается в простой диметиловый эфир и метанол, а образование инертной двуокиси углерода в качестве побочного продукта значительно уменьшается. Степени превращения, аналогичные степеням превращения при обычном синтезе метанола, достигаются при рабочем давлении 2,5-5,0 МПа, что соответствует требуемому давлению на последующей стадии реакции получения уксусной кислоты.

Полученные метанол, простой диметиловый эфир и воду извлекают в виде жидкой фазы способа из потока, вытекающего со стадии проведения вышеуказанной реакции, путем охлаждения вытекающего потока и возвращения в цикл газообразной фазы, содержащей непрореагировавший исходный газ и двуокись углерода. Меньшую часть газообразной фазы очищают для того, чтобы предотвратить образование инертных газов, таких как азот, аргон и метан, в контуре синтеза. Из-за относительно высокого давления паров простого диметилового эфира очищенный газ все еще содержит часть полученного простого диметилового эфира. Поэтому предпочтительно подвергать очищенный газ из вытекающего потока очистительной промывке подходящим жидким промывающим веществом, предпочтительно - метанолом или уксусной кислотой. Простой диметиловый эфир, извлеченный из очищенного газа, после этого объединяют с жидкой фазой способа.

На завершающей стадии реакции, проводимой в соответствии с настоящим изобретением, осуществляют каталитическое карбонилирование простого диметилового эфира и метанола в уксусную кислоту моноокисью углерода, подаваемой на реакцию в виде отдельного потока.

Моноокись углерода вводят на стадии карбонилирования в количестве, соответствующем по меньшей мере стехиометрическому количеству для реакции карбонилирования:

СН3ОН+СО-->СН3СООН (5)

СН3ОСН3+2СО+Н2O-->2СН3СООН (6)

Чтобы обеспечить достаточное количество моноокиси углерода, ее будут вводить в количестве, обеспечивающем молярное отношение моноокиси углерода и метанола плюс простого диметилового эфира, т.е.

СО/(СН3ОН+2СН3ОСН3),

в реакции карбонилирования в диапазоне между 1 и 1,5.

Для обеспечения достаточного количества воды, необходимого для удовлетворения стехиометрического отношения между простым диметиловым эфиром и водой в вышеупомянутом уравнении (6), воду дополнительно вводят на стадии карбонилирования.

К катализаторам, предпочтительно используемым на стадии карбонилирования, относятся соединения металлов VIII Группы Периодической системы элементов, активизированные соединениями брома или йода, например метилйодидом.

Реакцию карбонилирования можно осуществлять в широком диапазоне температур от около 100 до 400oС, хотя температура между 100 и 250oС достаточна для получения приемлемых условий реакции.

Реакцию предпочтительно осуществляют в жидкой фазе при повышенном давлении путем установления в газовой фазе над жидкой реакционной фазой в реакторе парциального давления моноокиси углерода, которое является достаточно высоким, чтобы обеспечить достаточную концентрацию растворенной моноокиси углерода в жидкой фазе для реакций карбонилирования, осуществляемых в этой фазе. Обычно давление будет в диапазоне 2,5-5,0 МПа, в зависимости от температуры реакции и концентрации катализатора. Моноокись углерода обычно подают непрерывно в нижнюю часть реактора и барботируют через жидкую реакционную фазу в заранее определенном количестве, достаточном для достижения необходимого выхода целевой уксусной кислоты в реакциях карбонилирования, как это упомянуто выше.

Моноокись углерода можно подавать из дополнительного потока моноокиси углерода, содержащего синтез-газ, посредством обычных способов выделения, таких, как криогенное выделение или выделение моноокиси в мембранном аппарате, при этом водород в газе избирательно проникает через полую волокнистую мембрану, и моноокись углерода извлекается в остаточном потоке мембранного аппарата.

При карбонилировании, в ходе осуществления реакции часть моноокиси углерода превращается в двуокись углерода в результате сдвига реакции водяного газа:

СО+H2O-->CO2+Н2

В дополнение к вышесказанному реагирующая газообразная моноокись углерода обычно содержит малые количества инертных газов, таких как метан, азот и аргон. Для предотвращения образования углекислого газа, водорода и инертных газов в реакторе карбонилирования, которое уменьшает парциальное давление окиси углерода, сверху газовая фаза должна быть удалена путем пропускания избыточного количества моноокиси углерода через реакционный раствор.

За счет постоянного отвода отходящего газа, обогащенного моноокисью углерода, концентрации водорода, двуокиси углерода и инертных газов поддерживаются на приемлемо низком уровне.

Кроме моноокиси углерода, водорода, двуокиси углерода и инертных газов отходящий газ содержит метилйодид, воду и пары уксусной кислоты. Для извлечения этих добавок газовый поток охлаждают, в результате чего часть конденсированной фракции извлекается и возвращается в цикл в реактор. Тем не менее, после выделения конденсированной фазы газообразная фаза все еще содержит значительные количества метилйодида. Для извлечения метилйодида газ пропускается через абсорбер метилйодида, где он поглощается жидкой абсорбирующей средой, предпочтительно уксусной кислотой или водным раствором уксусной кислоты, потом десорбируется в колонне отгонки метилйодида и возвращается на стадию карбонилирования.

Очищенный газ, выходящий из блока абсорбера, содержит моноокись углерода, водород, двуокись углерода и инертные газы вместе с следами метилйодида. Кроме того газ содержит незначительные количества абсорбента вещества уксусной кислоты. Из-за наличия водорода, двуокиси углерода и инертных газов очищенный газ не может быть возвращен в цикл на стадию карбонилирования.

Отходящий газ, который должен быть возвращен в цикл, неизбежно содержит малые количества промывочного вещества уксусной кислоты, так же как следы метилйодида. Оба вещества могут действовать как ингибиторы или даже как яд по отношению к катализатору, работающему на этапе превращения синтез-газа. Таким образом, необходимо, чтобы уксусная кислота и следы метилйодида были эффективно удалены перед введением отходящего газа в жидкий продукт на стадии превращения.

Это достигается путем введения отходного газа в жидкую фазу продукта, полученную на стадии превращения синтез-газа и содержащую метанол, диметиловый эфир и воду, и путем использования жидкой фазы в качестве второго промывочного агента для извлечения уксусной кислоты и следов метилйодида. Было бы предпочтительно вводить отходящий газ в противотоке относительно потоку жидкого продукта в сепараторе жидкого продукта. Кроме того, было бы целесообразно для улучшения процесса абсорбции следов дно сепаратора снабдить уплотнительным материалом.

В другом варианте осуществления настоящего изобретения отходящий газ вводят непосредственно в жидкую фазу продукта, полученную на этапе превращения синтез-газа, без его пропускания через абсорбер метилйодида.

В дальнейшем настоящее изобретение иллюстрируется примерами.

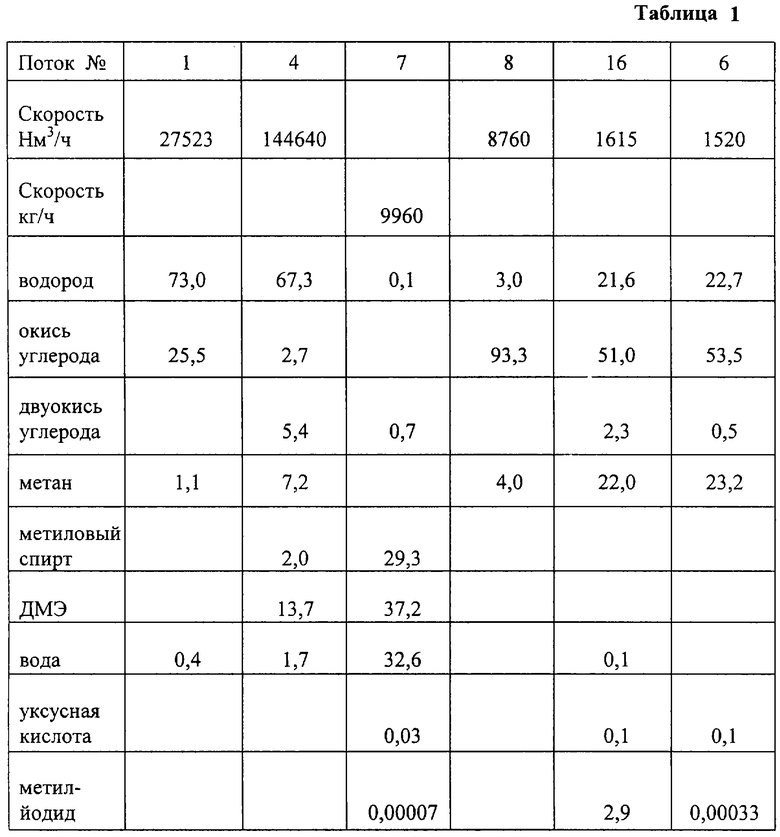

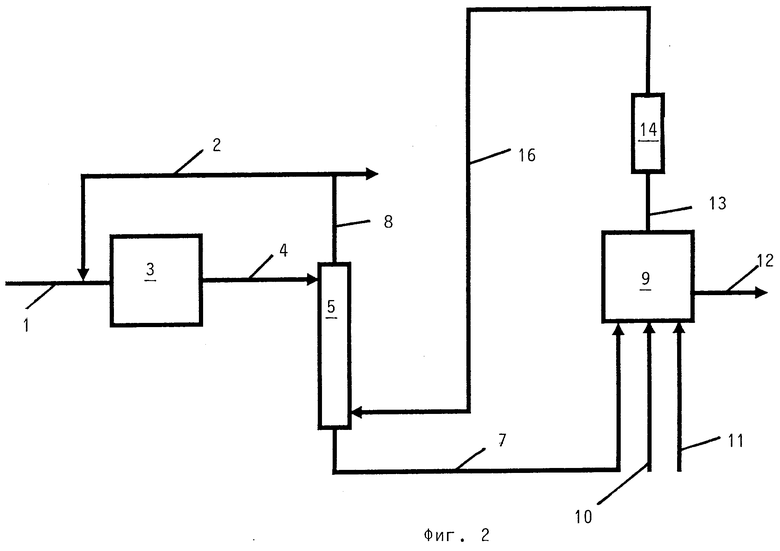

Пример 1 (смотри фиг.1).

Поток 1 синтез-газа, скорость которого была равна 27523 Нм3/ч, смешивали с потоком 2 рециркулирующего газа и превращали на первой каталитической стадии, проводимой в реакторе 3 при давлении 3,9 МПа и при температуре между 240 и 290oС, в результате чего получали вытекающий поток 4, содержащий метанол, диметиловый эфир и воду.

Вытекающий из реактора поток 4 охлаждали для получения жидкой фазы, содержащей метанол, простой диметиловый эфир и воду, и газообразной фазы, содержащей водород, моноокись углерода, двуокись углерода и инертные газы, такие как метан.

Охлажденный поток, выведенный из реактора, подавали в абсорбер 5 и вводили в контакт в противотоке с потоком 6 отходящего газа, выводимого из реактора получения уксусной кислоты и содержащего в качестве основных компонентов моноокись углерода, водород, метан, незначительные количества уксусной кислоты и следы метилйодида, при этом скорость указанного охлажденного потока была 1520 Нм3/ч.

Из абсорбера 5 со скоростью в 9960 кг/ч выводили жидкий поток 7, содержащий жидкие продукты потока 4, уксусную кислоту и следы метилйодида, содержащиеся в потоке 6, и газообразный поток 8, содержащий непрореагировавший синтез-газ, инертные газы из первой каталитической стадии, моноокись углерода, водород, двуокись углерода и инертные газы из потока 6. Часть смешенного газообразного потока 8 подвергали очистке для предотвращения образования инертных веществ в контуре осуществления синтеза, а остаток возвращали в виде потока 2.

Поток 7 вводили в реактор 9 получения уксусной кислоты, в котором метанол, диметиловый эфир и воду вводили в реакцию на второй каталитической стадии с потоком 10, скорость которого составляла 8760 Нм3/ч и содержащим 93 мол. % моноокиси углерода, остальное - водород и метан, для получения уксусной кислоты при давлении 3,5 МПа и при температуре 185oС путем использования каталитической системы, содержащей родиевый катализатор и метилйодидовый активатор. Поток 11 воды, подаваемый со скоростью 345 кг/ч, добавляли в реактор 9 для поддержания предельной водной концентрации.

Из реактора 9 выводили жидкий поток 12, содержащий 18740 кг/ч уксусной кислоты, и газообразный поток 13, содержащий метилйодид, водород, двуокись углерода, непрореагировавшую моноокись углерода и инертные газы, такие как метан.

Газообразный поток 13 пропускали через дефлегматор 14 для регенерирования части способных конденсироваться веществ, содержащих метилйодид и уксусную кислоту, которые возвращали в цикл, в реактор 9, в виде потока 15, а получающийся газообразный поток 16 подавали в абсорбер 17, в котором, по существу весь метилйодид извлекали путем абсорбции жидкой уксусной кислотой, подаваемой по линии 18. Из абсорбера 17 газообразный поток 6 подавали в вышеупомянутый абсорбер 5 для извлечения остаточных количеств уксусной кислоты, образующихся из промывочного вещества и остаточных следов метилйодида.

Согласно этому примеру 92,5% всей моноокиси углерода, которая содержалась в потоках 1, 10 исходного газа, превращали в уксусную кислоту. Данные по осуществлению способа сведены в таблице 1.

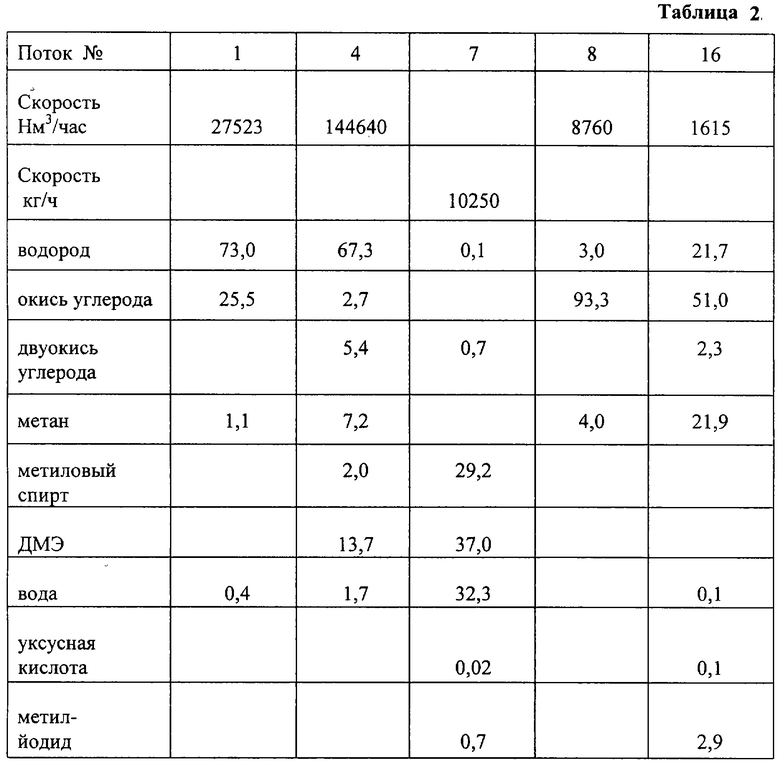

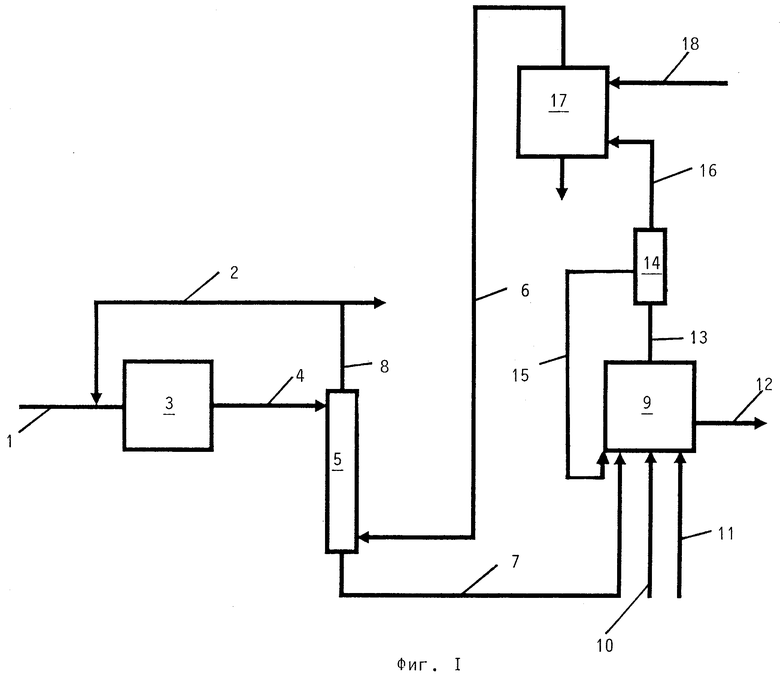

Пример 2 (смотри фиг.2).

В соответствии с этим примером уксусную кислоту получали в соответствии со способом, аналогичным способу по примеру 1, за исключением того, что газовый поток 16 подавали непосредственно в абсорбер 5 для извлечения метилйодида и уксусной кислоты.

Согласно этому примеру также 92,5% всей моноокиси углерода, которая содержалась в потоках 1, 10 исходного газа, превращали в уксусную кислоту. Данные по осуществлению способа сведены в таблице 2.

Изобретение относится к получению уксусной кислоты. Способ осуществляют путем каталитического превращения синтез-газа, включающего водород и монооксид углерода, в метанол, диметиловый эфир и воду. Продукт подвергают охлаждению с последующим разделением на газообразный поток, содержащий диоксид углерода и остаточные количества диметилового эфира, и жидкий поток, содержащий метанол, диметиловый эфир и воду. Жидкий поток подвергают взаимодействию с монооксидом углерода с получением потока отходящего газа и уксусной кислоты, которую извлекают из процесса. Поток отходящего газа, содержащий монооксид углерода, рециркулируют на стадию карбонилирования метанола и диметилового эфира. Технический результат - улучшение экономических показателей процесса. 3 з.п. ф-лы, 2 табл., 2 ил.

| US 5189203 A, 23.02.1993 | |||

| Устройство для распределения пневматически транспортируемого потока сыпучего материала | 1985 |

|

SU1306863A1 |

| GB 1549437 A, 01.08.1979 | |||

| Способ изготовления трафаретов | 1929 |

|

SU13804A1 |

| Способ получения смеси уксусной кислоты,уксусного альдегида,этанола и олефинов @ - @ | 1980 |

|

SU1111684A3 |

Авторы

Даты

2003-01-10—Публикация

1997-11-27—Подача