Изобретение относится к промышленному производству азота, более конкретно к катализатору и способу получения азота из аммиаксодержащего отходящего газа.

Известен катализатор окисления аммиака, содержащий окислы недрагоценных металлов в качестве основного каталитически активного компонента, при этом каталитически активный компонент нанесен на выполненный из теплостойкого материала носитель монолитной структуры в количестве 5 - 60% от веса катализатора, предпочтительно 15 - 25 вес.% (см., например, заявку EP N 0562567 A1, МКИ: C 01 B 21/26, 19.09.1993 г.).

Известный катализатор, который может содержать еще церий, цинк, кадмий или литий в качестве примеси, предназначен, в первую очередь, для получения окислов азота (из аммиаксодержащих газов). Наряду с этим основным продуктом в небольшом количестве также образуется азот. Описанный в вышеуказанной европейской патентной заявке способ заключается в том, что аммиаксодержащий газ подвергают контактированию с вышеупомянутым катализатором путем пропускания через слой катализатора при температуре 500 - 650oC с последующим выделением образовавшихся окислов азота.

Задачей изобретения является разработка катализатора и способа для избирательного разложения аммиака до азота в аммиаксодержащем отходящем газе.

Данная задача решается предлагаемым катализатором для получения азота из аммиаксодержащего отходящего газа, содержащим металл, выбранный из группы, включающей медь, кобальт, железо, хром, никель, марганец и их смеси в виде окислов, и по меньшей мере один промотор, нанесенные на инертный носитель, при этом он содержит указанные металлы частично или полностью в виде сульфатов, образовавшихся в процессе контактирования отходящего газа с указанным катализатором в виде окислов при температуре до 500oC в присутствии летучего соединения серы, а в качестве промотора выбраны металлы платиновой группы.

Предлагаемый катализатор обычно содержит каталитически активный металл в количестве 1 - 20 вес.%, а служащий в качестве промотора металл платиновой группы - в количестве 100 - 2000 вес. ч/милл., нанесенные на носитель. В качестве подходящих носителей можно назвать, например, окись алюминия, двуокись титана, двуокись кремния и их смеси.

Предлагаемый катализатор предпочтительно используют в виде колец, гранул, таблеток и формованных изделий монолитной структуры.

Подходящие операции для получения предлагаемого катализатора включают стадии пропитки носителя водным раствором соли каталитически активных соединений и промотора и последующего нагрева до температуры, достаточной для разложения соли до оксида и/или сульфата каталитически активного компонента.

Вышеуказанная задача также решается предлагаемым способом получения азота из аммиаксодержащего отходящего газа, который включает стадии контактирования отходящего газа с предлагаемым катализатором при температуре до 500oC в присутствии летучего соединения серы и выделения целевого продукта известными приемами.

Предлагаемый способ обычно осуществляют при температуре 200 - 500oC.

В качестве летучего соединения серы предпочтительно используют двуокись серы.

Летучее соединение серы, которое служит для поддержания катализатора в сульфатированной форме или его доведения до желаемого содержания сульфата, предпочтительно добавляют к аммиаксодержащему газу до контактирования с катализатором. Оно может уже содержаться в отходящем газе. Летучее соединение серы обычно используют в количестве 1 - 4000 ч/милл. по объему отходящего газа.

В предлагаемом способе отходящий газ, содержащий аммиак в концентрации до 10000 ч/милл. , по объему, и летучее соединение серы в вышеуказанной концентрации контактируют с предлагаемым катализатором, который обычно размещен в качестве неподвижного слоя в реакторе. При входной температуре между 200 и 500oC, предпочтительно между 230 и 380oC, разложение аммиака до азота согласно следующей реакционной схеме:

4NH3 + 3H2O ---> 2N2 + 6H2O

является почти полным.

Наряду с вышеуказанной основной реакцией окисления аммиак далее реагирует с кислородом до окислов азота, в основном по следующим реакционным схемам:

4NH3 + 7O2 ---> 4NO2 + 6H2O,

4NH3 + 5O2 ---> 4NO + 6H2O,

2NH3 + 2O2 ---> NO2 + 3H2O.

Изобретение иллюстрируется следующими примерами.

Пример 1

Получение кобальтово-платинового катализатора на носителе из двуокиси кремния.

Выполненный из двуокиси кремния носитель в виде кольца с наружным диаметром 10 мм подвергают кальцинации при температуре 600oC в потоке воздуха. Кальцинированный таким образом носитель пропитывают водным раствором нитрата кобальта до конечной концентрации кобальта, равной 10% от веса пропитанного носителя. После пропитки носитель сушат и затем далее пропитывают водным раствором гексахлорплатиновой кислоты до конечной концентрации платины, равной 670 ч/милл. в пересчете на вес пропитанного носителя. В заключение пропитанный носитель сушат и кальцинируют при температуре 500oC в потоке воздуха с тем, чтобы получить готовый к употреблению катализатор.

Пример 2

Повторяют пример 1 с той лишь разницей, что приготовляют катализатор на носителе из двуокиси кремния, который содержит 10 вес.% меди и 670 ч/милл. по весу платины в качестве активных компонентов. При этом кальцинированный носитель пропитывают водным раствором нитрата меди и затем водным раствором гексахлороплатиновой кислоты. Получаемый таким образом пропитанный носитель кальцинируют описанным в примере 1 образом.

Пример 3

Получение катализатора на носителе из двуокиси кремния, содержащего медь, никель и платину в качестве активных компонентов.

Катализатор приготовляют описанным в примере 2 образом с той лишь разницей, что перед пропиткой платиной носитель пропитывают еще водным раствором нитрата никеля до конечной концентрации никеля, равной 10 вес.%.

Пример 4

Получение катализатора на носителе из двуокиси кремния, содержащего медь, палладий и платину в качестве активных компонентов.

Кальцинированный вышеуказанным образом носитель из двуокиси кремния пропитывают водным раствором нитрата меди до конечной концентрации меди, равной 10 вес.%. Пропитанный таким образом носитель сушат и затем пропитывают водным раствором нитрата палладия и гексахлороплатиновой кислоты до концентрации палладия и платины, составляющей по 670 ч/милл., в пересчете на вес пропитанного носителя. Получаемый таким образом катализатор активируют путем кальцинации при температуре 500oC в потоке воздуха.

Пример 5

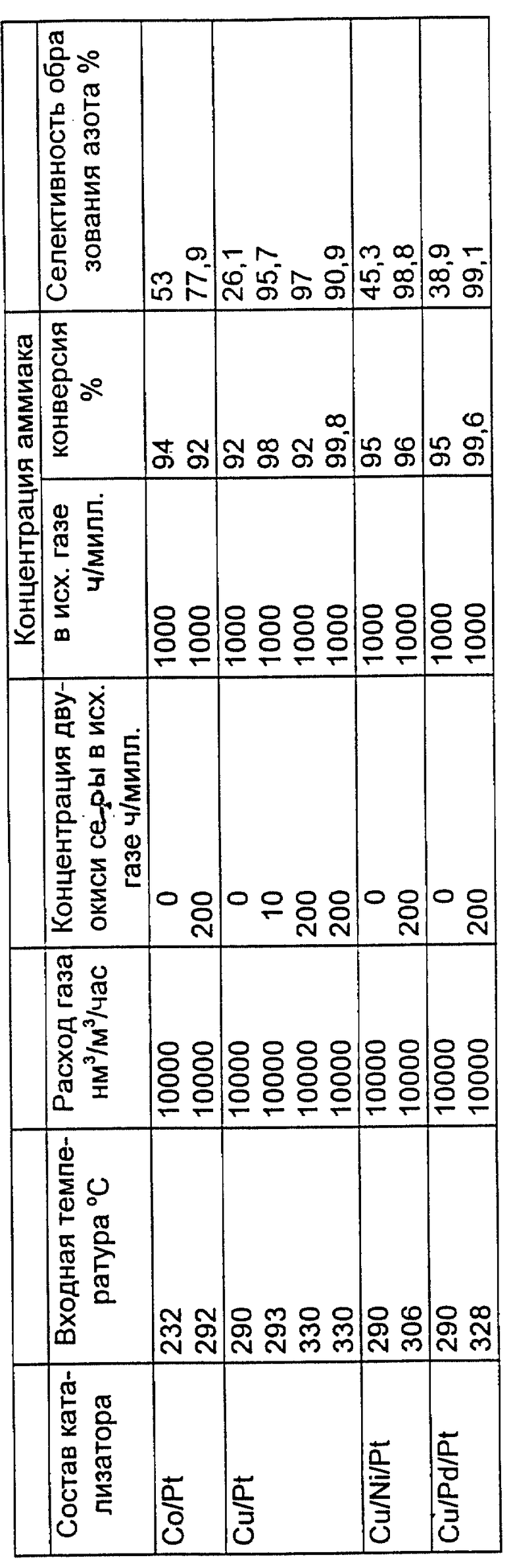

Полученные в примерах 1 - 4 катализаторы исследуют в отношении их активности и селективности при разложении аммиака до азота. При этом в работающий в адиабатическом режиме трубчатый реактор подают по 0,25 л каждого катализатора, размещенного в качестве неподвижного слоя. Затем через реактор пропускают газ, содержащий 20 объем. % кислорода, 2 объем.% воды, 1000 ч/милл. аммиака и до 200 ч/милл. двуокиси серы. Процесс осуществляют в указанных в следующей таблице условиях. В этой таблице также сведены данные по конверсии аммиака и селективности образования азота, достигаемых указанными катализаторами в указанных условиях.

По данным таблицы видно, что разложение аммиака до азота в значительной степени улучшается в присутствии небольшого количества двуокиси серы, добавляемой к исходному газу у входа реактора. Двуокись серы обеспечивает превращение окислов каталитически активных металлов до сульфатов. Несульфатированные катализаторы не обеспечивают высокой селективности образования азота в процессе разложения аммиака. Образование вредных окислов азота в основном предотвращается.

Изобретение относится к промышленному производству азота, а именно к катализатору и способу получения азота из аммиаксодержащего отходящего газа. Катализатор для получения азота из аммиаксодержащего отходящего газа, содержащий металл, выбранный из группы, включающей медь, кобальт, железо, хром, никель, марганец и их смеси в виде окислов и, по меньшей мере, один промотор, нанесенные на инертный носитель. При этом он содержит указанные металлы частично или полностью в виде сульфатов, образовавшихся в процессе контактирования отходящего газа с указанным катализатором в виде окислов при температуре до 500oC в присутствии летучего соединения серы, а в качестве промотора выбраны металлы платиновой группы. Способ получения азота из аммиаксодержащего отходящего газа, включающий стадии контактирования отходящего газа с катализатором при температуре до 500oC и выделения целевого продукта известными приемами. В качестве катализатора используют вышеупомянутый катализатор, при этом реакцию проводят в присутствии летучего соединения серы. Использование данного изобретения позволяет обеспечить высокую селективность образования азота. 2 с. и 6 з.п.ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 1972 |

|

SU430052A1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010597C1 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА | 1992 |

|

RU2009995C1 |

| GB 1236819 A, 23.06.1971 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ | 1995 |

|

RU2089671C1 |

| US 3947554 A, 30.06.1974 | |||

| US 4299734 A, 10.11.1981 | |||

| ЛИНЕЙНЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД | 2006 |

|

RU2321940C1 |

| DE 4003939 A1, 14.08.1991 | |||

| Устройство для управления процессом термообезмасливания парафина | 1972 |

|

SU562567A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| СПОСОБ ХИРУРГИЧЕСКОЙ КОРРЕКЦИИ БЛИЗОРУКОСТИ И МИОПИЧЕСКОГО АСТИГМАТИЗМА | 2000 |

|

RU2198638C2 |

Авторы

Даты

2000-09-27—Публикация

1995-10-13—Подача