Изобретение относится к области получения пресс-материалов на основе эпоксидных смол.

Известен эпоксидный пресс-материал и способ его получения с применением модификатора, наполнителя, аминного отвердителя и других целевых добавок [1] .

Недостатком известной композиции является значительное падение текучести при сравнительно кратковременном хранении в обычных условиях, а также снижение диэлектрических свойств прессованных из него изделий после температурного воздействия при 160oC.

Известен также пресс-материал, получаемый вальцеванием, содержащий эпоксидную смолу, ароматический амин, ускоритель - трис-(диметил)аминометилфенол и минеральный наполнитель [2].

Недостатком известного пресс-материала является то, что он не сохраняет необходимую текучесть и имеет недостаточную теплостойкость.

Наиболее близкой к предлагаемому пресс-материалу является эпоксидная пресс-композиция, состоящая из предполимера, содержащего триглицидилпарааминофенол с 0,24 - 0,26 от стехиометрии с диаминофенилсульфоном, а в качестве отвердителя - ароматический амин и минеральный наполнитель [3].

Недостатком известной пресс-композиции является невысокая текучесть, сохраняемая в течение непродолжительного времени, и низкая ударная вязкость при использовании метода литьевого прессования изделий. Эти недостатки не позволяют применять данный пресс-материал в качестве электрической изоляции якорей ручного электроинструмента.

Целью изобретения является повышение текучести материала, сохраняемой длительное время, и повышенная деформационная теплостойкость в сочетании с улучшенными прочностными и диэлектрическими показателями.

Поставленная цель достигается тем, что эпоксидный пресс-материал, включающий предполимер, ароматический аминный отвердитель и стекловолокнистый наполнитель, в качестве предполимера содержит продукт взаимодействия эпоксидной диановой смолы с мол.м. 340 - 600 (А), 4,4'диаминодифенилсульфона (Б), фенолоформальдегидного новолака (В) и парааминобензиланилина (Г) в соотношении А: Б: В: Г от 90:6:2:2 до 70:18:8:4, а в качестве отвердителя -4,4'диаминодифенилметан, причем дополнительно содержит антиадгезионную и окрашивающую добавку при следующем соотношении компонентов, мас.ч.:

Предполимер - 100

Отвердитель - 10 - 20

Антиадгезионная добавка - 6 - 12

Окрашивающая добавка - 0,2 - 1

Стекловолокнистый наполнитель - 150 - 280

Указанное подтверждается примерами.

Пример 1. В реактор, снабженный обогревом и механической мешалкой, загружают 80 мас.ч. эпоксидной диановой смолы марки ЭД-20 (ГОСТ 10587-93) и нагревают до температуры 110oC, после чего при постоянном перемешивании вводят 12 мас. ч. 4,4'диаминодифенилсульфона (ТУ 6-02-27-35-86) и понижают температуру до 135oC. После полного растворения 4,4'-диаминодифенилсульфона через 30 мин вводят 5 мас.ч. феноло-формальдегидного новолака - смола марки СФ-010 (ГОСТ 18694-73) и после ее растворения добавляют 3 мас.ч. пара-аминобензиланилина (ТУ 6-14-22-111283). Процесс взаимодействия компонентов ведут в течение 3 ч до образования твердого и хрупкого при контактной температуре предполимера. Полученный таким образом продукт сливают в металлические противни и после охлаждения дробят.

Далее 100 мас.ч. предконденсата, 15 мас.ч. 4,4'диаминодифенилметана (ТУ 6-14-415-80), 215 мас.ч. рубленой стеклонити марки ВС-13-140р-6 (ТУ 6-19-390-88), 9 мас. ч. антиадгезионной добавки - стеарата кальция (ТУ 6-09-4104-87) и 0,6 мас.ч. окрашивающей добавки - пигмента зеленого "0" (ТУ 6-38-0580-142-82-092) загружают в смеситель марки МШК-100 и перемешивают в течение 90 мин. Перемешенную массу вальцуют на вальцах ПД 630 315/315 Л при температуре рабочего валка 30oC и холостого - 50oC в течение 8 мин.

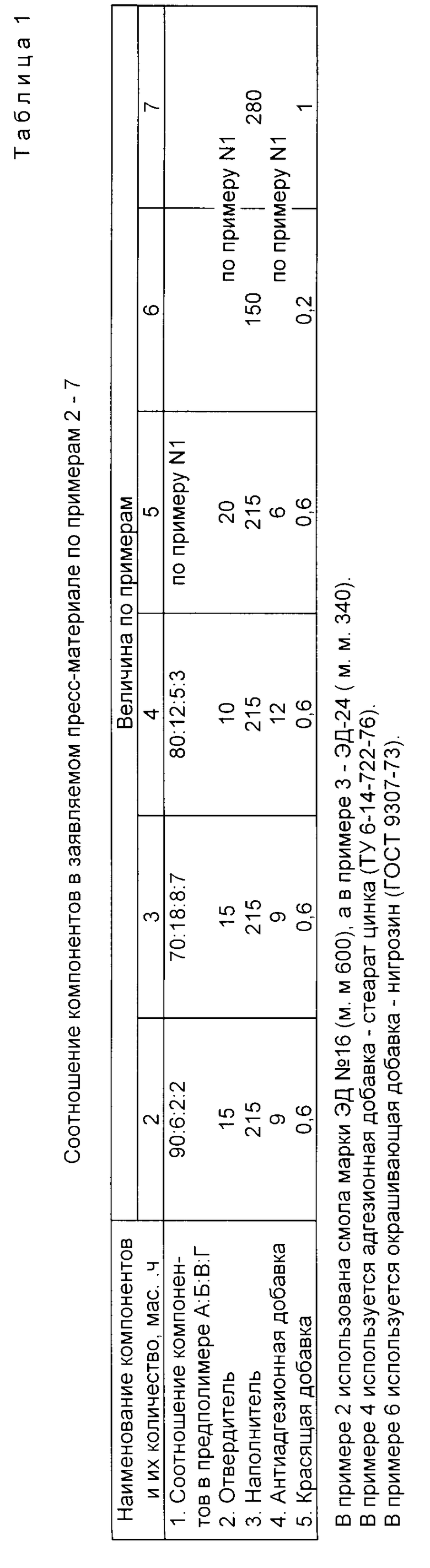

Примеры 2 - 7 осуществляют аналогично примеру 1, но при соотношении компонентов, приведенных в табл. 1.

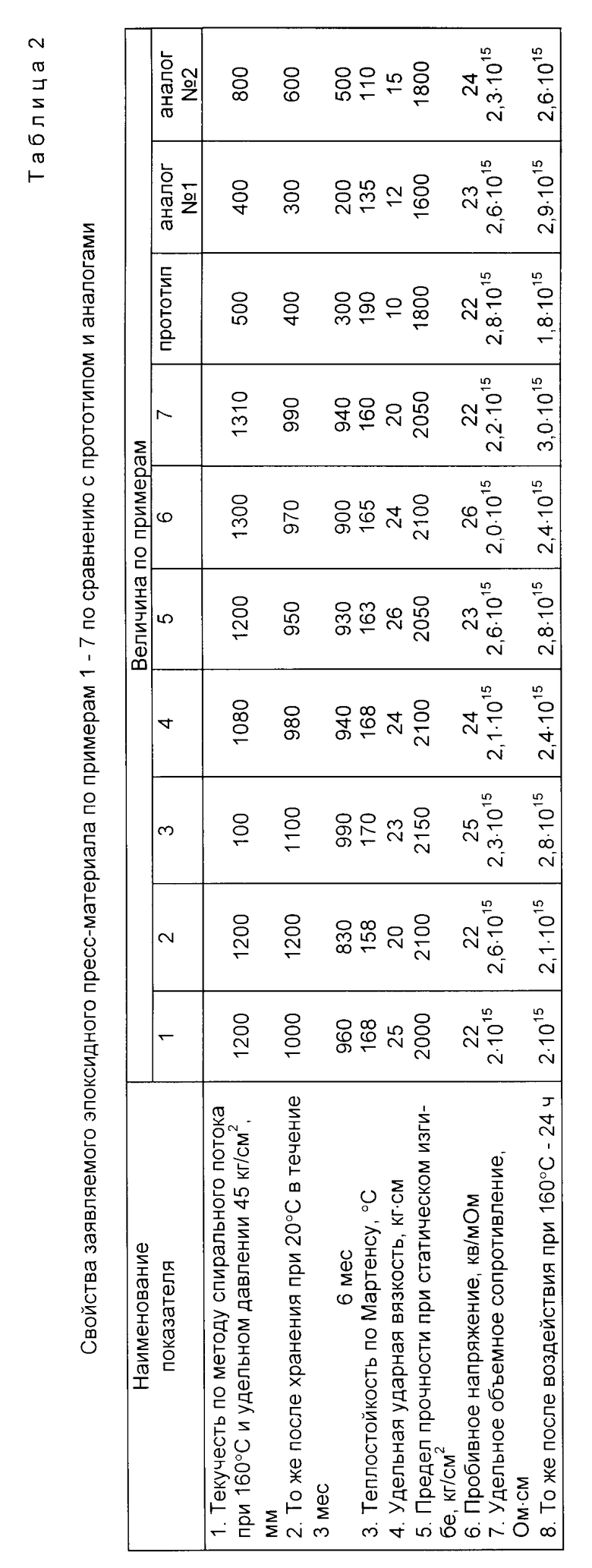

Свойства эпоксидного пресс-материала по примерам 1-7 приведены в табл. 2, где также приведены свойства пресс-материалов, полученных в соотношении с прототипом и аналогами.

Заявляемый эпоксидный пресс-материал обладает высокой текучестью, превосходящей прототип и аналог, и ценным сочетанием трудносовместимых показателей - высокой деформационной теплостойкости (по Мартенсу) т.е. жесткости структуры полимера, и высокой ударной вязкости, обычно низкой у жестких полимеров. Ударная вязкость в 2,0 - 2,5 раза превышает одноименный показатель аналогов и прототипа. Теплостойкость же его превышает аналоги на 50 - 60oC. По данному показателю заявляемый пресс-материал превосходит на 60oC пресс-материал УП-284С, выпускаемый для этих целей Нижне-Тагильским заводом пластмасс, а по совокупности свойств не уступает лучшим образцам эпоксидных пресс-материалов, поставляемых фирмой "Циба-Гейги" (Швейцария) для этих же целей.

Пресс-материалу присвоена марка РП-01СТ. Он испытан на 12 заводах, производящих электроинструмент, и на него получены заказы в т.ч. от зарубежных потребителей, использовавшихся пресс-материалами Нижне-Тагильского завода пластмасс и фирмы "Циба". Его производство осваивается на АООТ "НПО Стеклопластик".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ ПРЕСС-МАТЕРИАЛОВ | 2001 |

|

RU2222556C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 2006 |

|

RU2307851C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ОРГАНОВОЛОКНИСТОГО ПРЕСС-МАТЕРИАЛА | 2007 |

|

RU2370504C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337259C1 |

| ПРЕПРЕГ | 2000 |

|

RU2179984C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ПРЕПРЕГА | 2000 |

|

RU2184128C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 1994 |

|

RU2089574C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337258C1 |

Использование: для получения пресс-материалов на основе эпоксидных смол. Сущность: эпоксидный прессматериал содержит, мас.ч.: предполимер - 100, 4,4'-диаминодифенилметан - 10-20, антиадгезионную добавку - 6-12, окрашивающую добавку - 0,2-1,0, стекловолокнистый наполнитель - 150-280. Предполимер получают взаимодействием эпоксидиановой смолы с мол.м.340-600, 4,4'-диаминодифенилсульфона, фенолоформальдегидного новолака и параминобензиланилина при их массовом соотношении (70-90):(6-18):(2-8):(2-4) соответственно. Компоненты пресс-материала перемешивают в течение 90 мин и вальцуют. 2 табл.

Эпоксидный пресс-материал, включающий предполимер, ароматический аминный отвердитель и стекловолокнистый наполнитель, отличающийся тем, что в качестве предполимера он содержит продукт взаимодействия эпоксидной диановой смолы с мол. м. 340 - 600 (А), 4,4'-диаминодифенилсульфона (Б), фенолоформальдегидного новолака (В) и парааминобензиланилина (Г) в соотношении А : Б : В : Г от 90 : 6 : 2 : 2 до 70 : 18 : 8 : 4, в качестве отвердителя - 4,4'-диаминодифенилметан и дополнительно - антиадгезионную и окрашивающую добавки при следующем соотношении компонентов, мас.ч.:

Предполимер - 100

Отвердитель - 10 - 20

Антиадгезионная добавка - 6 - 12

Окрашивающая добавка - 0,2 - 1,0

Стекловолокнистый наполнитель - 150 - 280е

| SU, авторское свидетельство, 320516, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU, авторско е свидетельство, 489772, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-06-27—Публикация

1996-07-25—Подача