Изобретение относится к области получения эпоксидных пресс-материалов, перерабатываемых в изделия методами компрессионного или литьевого прессования. Известен эпоксидный пресс-материал и способ его получения путем вальцевания предполимера (предконденсата) на основе эпоксидной диановой смолы, 4,4-диаминодифенилсульфона, фенолоформальдегидного новолака и пара-аминобензиланилина с отвердителем - 4,4'-диаминодифенилметоном, стекловолокном, антиадгезивной и окрашивающей добавками. Аналог (см. Российский патент 2114135, С 08 L 63/100, бюлл. изобр. 18 от 27.06.98 г.). Недостатком такого пресс-материала и способа его получения является необходимость получения предконденсата в массе не более 10 кг, т.к. в процессе предконденсации в больших массах развивается экзотермическая реакция, приводящая к получению непригодного продукта или возгорания, а также плохая устойчивость получаемых пресс-изделий к температурным ударам от +150oС до -60oС.

Ближайшим прототипом заявляемого технического решения является способ получения эпоксидных пресс-материалов путем смешения 3-х эпоксидных смол - диановой, диглицидилового эфира диоксидифенилсульфона и диглицидилового эфира тетрабром дифенилолпропана в соотношении 90:5:5-5:50:45 с ароматическим амином в массовом соотношении 85:15-98:2 при 50-70oС, до получения предконденсата, который совмещают с наполнителем, выдерживают 5-10 ч, дробят и вальцуют с остальным количеством ароматического амина, антиадгезива и красителя (см. Российский патент 2089574, МКИ С 08 L 63/00, бюлл. изобр 25, 1997 г.).

Недостатком такого способа является, как и в аналоге, необходимость приготовления предполимера в количествах не более 10 кг в один прием из-за высокой экзотермичности процесса, а полученный пресс-материал не обеспечивает устойчивость пресс-изделий к температурам от +150oС до -60oС и, кроме того, не позволяет достигнуть необходимой удельной ударной вязкости.

Целью заявляемого способа является улучшение технологии его осуществления за счет обеспечения возможности получения предполимера в количествах не менее 100 кг, а также получение пресс-материала, обеспечивающего устойчивость пресс-изделий на его основе к воздействию колебаний температуры от +150oС до -60oС и повышенную удельную ударную вязкость при одновременном достижении повышенной теплостойкости и высоких диэлектрических свойств.

Поставленная цель достигается тем, что при вальцевании компонентов пресс-материала: эпоксидной составляющей, отвердителя - ароматического амина, наполнителя, красителя и антиадгезива, в качестве эпоксидной составляющей применяют смесь твердой эпоксидной диановой смолы с М.М от 900 до 1600 с твердым предполимером, полученным путем взаимодействия эпоксидной диановой смолы с М. М от 340 до 600 (А) с 4,4'-диаминодифенилсульфоном (Б) и 4,4'-диоксидифенилсульфоном (В) в соотношении А:Б:В от 88:11:1 до 65:25:10 при 75-130oС в течение 20-140 мин, причем эпоксидную диановую смолу и предполимер берут в соотношении 90:10 до 10:90, затем вводят отвердитель и дополнительно вводят ускоритель - ароматическое гидроксилсодержащее соединение, а вальцевание всего состава осуществляют при 50-80oС в течение 4-16 мин с последующим охлаждением вальцованной массы до температуры не выше 25oС и дроблением, при этом состав содержит, мас.ч.:

Смесь эпоксидных смол - 100

Отвердитель - 10-35

Ускоритель - 0,5-5

Краситель - 0,5-8

Антиадгезив - 1-5

Наполнитель - 100-600

Пример 1

Получение предполимера

В реактор, снабженный мешалкой, обогревом и охлаждением, загружают 79,5 мас.ч. эпоксидной диановой смолы с М.М 420 (смола марки ЭД-20) и содержанием эпоксидных групп 19,5% и нагревают до температуры 130oС, после чего постепенно загружают 18 мас.ч. 4,4-диаминодифенилсульфона и поддерживают температуру до его полного растворения при постоянном перемешивании, далее загружают 4,4-диоксидифенилсульфон в количестве 5,5 мас.ч. и после его растворения температуру снижают до 90oС и процесс ведут в течение 80 мин. При этом образуется твердый, плавкий, прозрачный предполимер, который выливают в противни, охлаждают и дробят.

Получение пресс-материала

На вальцы с температурой валков 65oС загружают 100 мас.ч. смеси твердой эпоксидной диановой смолы с М.М=1200 (смола марки. ЭД-8) и полученного предполимера в соотношении 50:50 вместе с 3 мас.ч. антиадгезива стеарата кальция, и 22 мас.ч. отвердителя - 4,4'-диаминодифенилметана,. После равномерного распределения массы добавляют 2,8 мас.ч. ускорителя - резорцина, 4,2 мас.ч. красителя - фталацианинового голубого и 350 мас.ч. рубленого стекловолокна с диаметром элементарных волокон 13 мкм. Массу вальцуют 10 мин, применяя подрезы. Отвальцованную массу охлаждают, дробят и упаковывают в полиэтиленовые мешки.

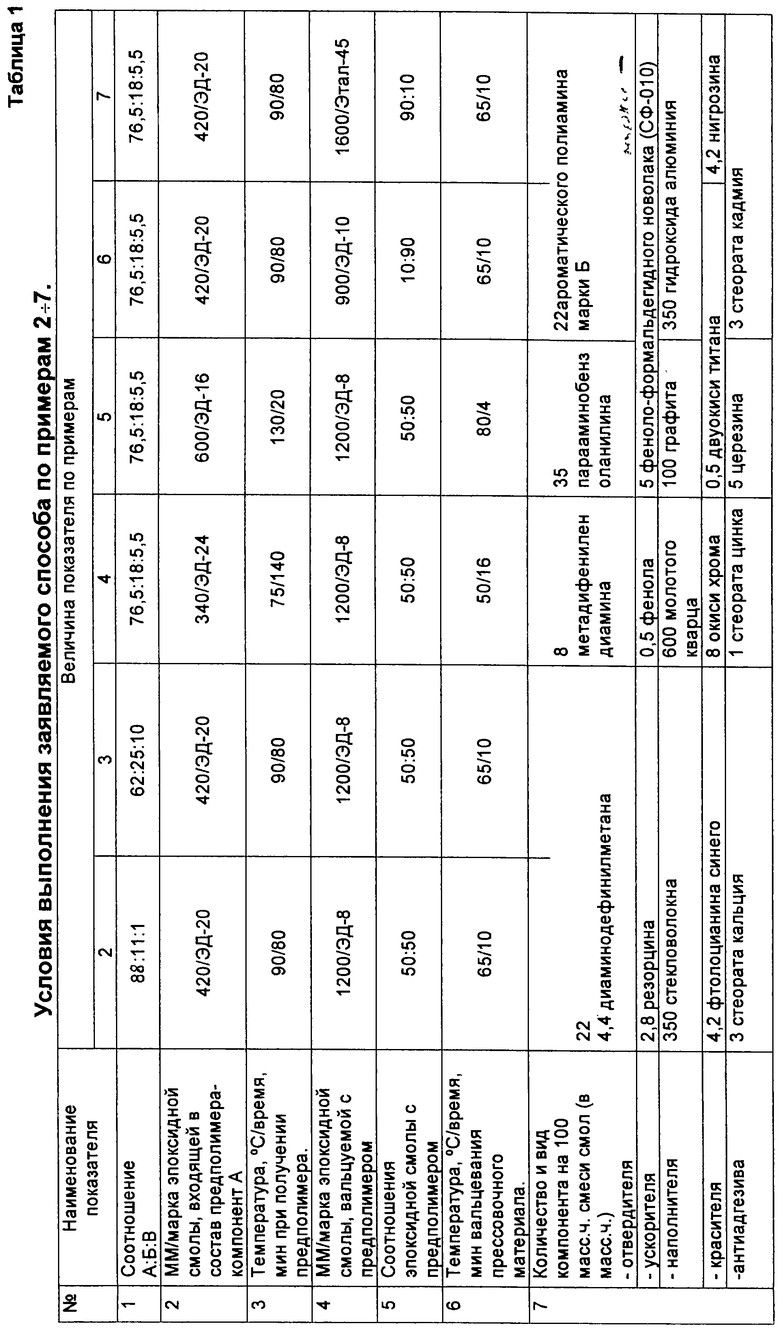

Примеры 2-7 осуществляют аналогично примеру 1 с изменением параметров и ингридиентов в соответствии с табл. 1.

Свойства пресс-материалов, полученных по заявляемому способу по примерам 1-7 в сравнении с прототипом и аналогом, приведены в табл. 2.

Данные табл. 2 показывают существенные преимущества заявляемого способа по сравнению с прототипом и аналогом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 2006 |

|

RU2307851C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 1994 |

|

RU2089574C1 |

| ЭПОКСИДНЫЙ ПРЕСС-МАТЕРИАЛ | 1996 |

|

RU2114135C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2186801C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2295550C2 |

| ПРЕПРЕГ | 2000 |

|

RU2179984C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2283333C2 |

Изобретение относится к способу получения эпоксидных пресс-материалов путем вальцевания смеси эпоксидных смол, отвердителя - ароматического амина, наполнителя, красителя и антиадгезива. В качестве смеси эпоксидных смол применяют твердую эпоксидную диановую смолу с М.М от 900 до 1600 с твердым предполимером эпоксидной диановой смолы с М.М от 340 до 600 (А) с 4,4-диаминодифенилсульфоном (Б) и 4,4-диоксидифенилсульфоном (В), полученным путем взаимодействия при 75-130oС в течение 20-140 мин в соотношении А:Б:В от 88: 11:1 до 65:25:10. Дополнительно вводят ускоритель - ароматическое гидроксилсодержащее соединение, а вальцевание всего состава осуществляют при 50-80oС в течение 4-16 мин с последующим охлаждением вальцованной массы до температуры не выше 25oС и дроблением. Состав содержит, мас.ч.: смесь эпоксидных смол 100, отвердитель 10-35, ускоритель 0,5-5, краситель 0,5-8, антиадгезив 1-5, наполнитель 100-600. Изобретение позволяет получить пресс-материал, обеспечивающий устойчивость к воздействию колебаний температуры и повышенную удельную ударную вязкость при одновременном достижении повышенной теплостойкости и высоких диэлектрических свойств. 2 табл.

Способ получения эпоксидных пресс-материалов путем вальцевания смеси эпоксидных смол, отвердителя - ароматического амина, наполнителя, красителя и антиадгезива, отличающийся тем, что в качестве смеси эпоксидных смол применяют твердую эпоксидную диановую смолу с М.М от 900 до 1600 с твердым предполимером эпоксидной диановой смолы с М.М от 340 до 600 (А) с 4,4-диаминодифенилсульфоном (Б) и 4,4-диоксидифенилсульфоном (В), полученным путем взаимодействия при 75-130°С в течение 20-140 мин в соотношении А:Б:В = 88:11:1 - 65:25:10, причем эпоксидную диановую смолу и предполимер берут в соотношении 90:10 - 10:90 и дополнительно вводят ускоритель - ароматическое гидроксилсодержащее соединение, а вальцевание всего состава осуществляют при 50-80°С в течение 4-16 мин с последующим охлаждением вальцованной массы до температуры не выше 25°С и дроблением, при этом состав содержит, мас.ч:

Смесь эпоксидных смол 100

Отвердитель 10 - 35

Ускоритель 0,5 - 5

Краситель 0,5 - 8

Антиадгезив 1 - 5

Наполнитель 100 - 600

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2089571C1 |

| ЭПОКСИДНЫЙ ПРЕСС-МАТЕРИАЛ | 1996 |

|

RU2114135C1 |

Авторы

Даты

2004-01-27—Публикация

2001-08-13—Подача