Изобретение относится к области машиностроения и может быть использовано в опорных узлах скольжения.

Известен подшипник скольжения, содержащий втулку, на рабочей поверхности которой вынесены наклонные к ее образующей пазы и размещенные в ней твердосмазывающие вкладыши, и способ его получения (см. Патент Англии №1.405.118, кл. F2A, 1975) - аналог.

Недостатком этого способа является наличие на рабочей поверхности получаемой втулки «мертвых зон», т.е. зоны сухого трения, что приводит к быстрому износу и схватыванию металлов.

Ближайшим прототипом заявленного изобретения является подшипник скольжения, содержащий втулку с вкладышем из полимерного материала - маслянит К-37, ТУ-88, БССР 22-79, и способ его получения (Патент РФ - R4 2025589(13) С1).

Недостатком такого способа является сложность монтажа вкладыша, сложная и недостаточно надежная система его закрепления, а также применение недостаточно эффективного твердосмазывающего материала.

Целью заявляемого изобретения является способ изготовления подшипников скольжения с бинарной поверхностью, обеспечивающий получение втулок со вкладышами с использованием механизированных процессов и повышающих эксплуатационные характеристики подшипника.

Поставленная цель достигается тем, что вкладыши изготавливают методом впрыска в пазы или отверстия втулок, установленных в пресс-форму для литьевого прессования на плиты пресса или реактопластавтомата, антифрикционного пресс-материала, полученного путем вальцевания эпоксидного предполимера на основе продукта взаимодействия смеси эпоксидированного новолака (А) и эпоксидной диановой смолы с м.м. от 360 до 540 (Б) с 3,3'дихлор-4,4'диаминодифенилметаном (В) при 60-130°С в течение 30-120 мин в соотношении А:Б:В от 85:10:5 до 5:80:15 с последующей модификацией предполимера на вальцах фторкаучуками в соотношении от 90:10 до 60:40 в течение 5:30 мин при 60-90°С и дальнейшим введением отвердителя - ароматического амина, наполнителя - смеси порошка фторированного олефина с рубленым волокном и антиадгезива и обработкой на вальцах дополнительно в течение 5-15 мин при 40-80°С, при этом состав содержит, мас.ч.:

Пример 1

Получение предполимера

В реактор, снабженный мешалкой, обогревом и охлаждением, загружают 45 мас.ч. эпоксидированного новолака - эпоксидной смолы марки ЭН-6 с содержанием 20% эпоксидных групп (ТУ 6-05-1585-89) (А), 45 мас.ч. эпоксидной диановой смолы ЭД-20 с содержанием 20% эпоксидных групп и м.м. 400 (ГОСТ 10587-84) (Б) и 10 мас.ч. 3,3'дихлор-4,4'диаминодифенилметана (ТУ 6-14-980-84) (В). Соотношение А:Б:В=45:45:10.

Температуру в реакторе поднимают до 95°С и смесь выдерживают при постоянном перемешивании в течение 75 мин. При этом происходит уменьшение содержания эпоксидных групп с 20 до 12% и образуется твердый прозрачный предполимер с м.м. 900, который выливается в противень, охлаждается до +20°С и дробится.

Получение пресс-материала

На вальцы, разогретые до 75°С, загружают фторкаучук марки ФКС-26 в количестве 25 мас.ч. и после его равномерного распределения на вальцах добавляют 75 мас.ч. дробленого предполимера. Смесь обрабатывают при 75°С в течение 18 минут с постоянным подрезанием вальцуемой массы. Далее температуру вальцов снижают до 60°С и вводят отвердитель - 4,4'диаминодифенилметан в количестве 38 мас.ч., порошок фторированного олефина - политетрафторэтилен (фторпласт-4) в количестве 28 мас.ч., рубленое стекловолокно с диаметром элементарных волокон 13 мкм в количестве 55 мас.ч. и антиадгезив - стеарат кальция - 4 мас.ч. Полученную смесь дополнительно вальцуют при 60°С в течение 10 минут. Срезанную с вальцов массу охлаждают, дробят и упаковывают.

Примеры 2-8 осуществляют анологично примеру 1 с изменением компонентов и параметров в соответствии с табл.1. Свойства пресс-материалов и пресс-изделий по примерам 1-8 приведены в табл.2.

Изготовление втулок с вкладышами

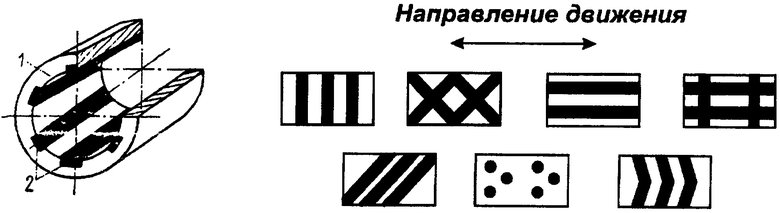

Втулки заданного размера (см. чертеж) с заранее выфрезированными пазами или высверленными отверстиями устанавливают в количестве 6 шт. в пресс-форму для литьевого прессования, смонтированную на нижней обогреваемой плите гидравлического пресса. На пресс-форму устанавливают литьевой цилиндр, в который загружают навеску антифрикционного пресс-материала, полученного по примеру 1. С помощью пуансона в цилиндре создается давление в 100 атмосфер, и при температуре 140°С расплав пресс-материала заполняет пазы или отверстия втулок. В примерах 2-8 стандартные образцы для оценки свойств антифрикционного пресс-материала изготавливаются аналогичным методом.

На чертеже показаны втулка с бинарной поверхностью, варианты формы и расположения пазов и отверстий на бинарной втулке: 1 - основа втулки, 2 - вставки из антифрикционного материала.

Изготовление втулок с вкладышами по примерам 2-8 приведены в табл.3.

Условия выполнения заявляемого способа по примерам 2-8

Свойства антифрикционных пресс-материалов по примерам 1-8 в сравнении с известными техническими решениями

Условия изготовления втулок с вкладышами по примерам 2-8

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337259C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 2006 |

|

RU2307851C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ОРГАНОВОЛОКНИСТОГО ПРЕСС-МАТЕРИАЛА | 2007 |

|

RU2370504C2 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2402599C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ ДЛЯ БИНАРНЫХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2487904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ФРИКЦИОННОГО ПРЕСС-МАТЕРИАЛА | 2008 |

|

RU2473571C2 |

| ПРЕПРЕГ | 2000 |

|

RU2179984C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФРИКЦИОННОГО ПРЕСС-МАТЕРИАЛА | 2005 |

|

RU2280654C1 |

| СПОСОБ НАНЕСЕНИЯ 2-СЛОЙНЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ТРИБОСОПРЯЖЕНИЯ КОЛЕСО-РЕЛЬС | 2010 |

|

RU2461666C2 |

Изобретение относится к области машиностроения и может быть использовано в опорных узлах скольжения. Способ изготовления подшипников скольжения с бинарной поверхностью, которые содержат втулку, на рабочей поверхности которой выполнены пазы или отверстия, и размещенные в них твердосмазывающие вкладыши, заключается в том, что вкладыши изготовляют методом впрыска в пазы или отверстия втулок, установленных в пресс-форму для литьевого прессования на плиты пресса или реактопластавтомата, антифрикционного пресс-материала, полученного путем вальцевания эпоксидного предполимера на основе продукта взаимодействия смеси эпоксидированного новолака (А) и эпоксидной диановой смолы с м.м. от 360 до 540 (Б) с 3,3'дихлор-4,4'диаминодифенилметаном (В) при 60-130°С в течение 30-120 мин в соотношении А:Б:В от 85:10:5 до 5:80:15 с последующей модификацией предполимера на вальцах фторкаучуками в соотношении от 90:10 до 60:40 в течение 5:30 мин при 60-90°С и дальнейшим введением отвердителя - ароматического амина, наполнителя - смеси порошка фторированного олефина с рубленым волокном и антиадгезива и обработкой на вальцах дополнительно в течение 5-15 мин при 40-80°С. Технический результат: изготовление втулок с вкладышами с использованием механизированных процессов и повышающих эксплуатационные характеристики подшипника. 3 табл., 1 ил.

Способ изготовления подшипников скольжения с бинарной поверхностью, содержащих втулку, на рабочей поверхности которой выполнены пазы или отверстия с размещенными в них твердосмазывающими вкладышами, отличающийся тем, что вкладыши изготавливают методом впрыска в пазы или отверстия втулок, установленных в прессформу для литьевого прессования, смонтированную на плиту пресса или реактопластавтомата, антифрикционного пресс-материала, полученного путем вальцевания эпоксидного предполимера на основе продукта взаимодействия смеси эпоксидированного новолака (А) и эпоксидной диановой смолы с м.м. от 360 до 540 (Б), с 3,3'дихлор-4,4'диаминодифенилметаном (В) при 60-130°С в течение 30-120 мин в соотношении А:Б:В от 85:10:5 до 5:80:15 с последующей модификацией предполимера на вальцах фторкаучуками в соотношении от 90:10 до 60:40 в течение 5-30 мин при 60-90°С и дальнейшим введением отвердителя - ароматического амина, наполнителя - смеси порошка фторированного олефина с рубленым волокном и антиадгезива и обработкой на вальцах дополнительно в течение 5-15 мин при 40-80°С, при этом состав содержит, мас.ч.:

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1990 |

|

RU2025589C1 |

| Декодер линейного кода | 1986 |

|

SU1405118A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2004 |

|

RU2269683C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1994 |

|

RU2112159C1 |

| Устройство для изготовления секций пластинчатого калорифера | 1938 |

|

SU60155A1 |

Авторы

Даты

2008-10-27—Публикация

2007-02-26—Подача