Изобретение относится к составам нефтепродуктов, в первую очередь к составам жидкого топлива, а более конкретно к составам жидкого топлива, которые предрасположены к образованию парафина при низких температурах, и к составам присадок к таким составам жидкого топлива.

Печные топлива и другие виды дистиллятных нефтяных топлив, например, дизельное топливо, содержат алканы, которые при низких температурах приобретают свойство выпадать в осадок в виде крупных кристаллов парафина таким образом, что они образуют желеобразные структуры, лишающие топливо свойства текучести. Низшая температура, при которой топливо все еще сохраняет текучесть, известна как точка потери текучести.

По мере понижения температуры топлива и приближения к точке потери текучести возникают проблемы транспортировки топлива по трубам и насосам. Кроме того, кристаллы парафина имеют тенденцию к закупориванию топливных магистралей и фильтров при температурах выше точки потери текучести. Эти проблемы хорошо известны специалистам в данной области техники, поэтому были предложены различные присадки, многие из которых нашли применение в промышленности для понижения точки потери текучести жидкого топлива. Одновременно были предложены другие добавки, применяемые в промышленности для уменьшения размеров кристаллов и изменения формы образующихся кристаллов парафина. Кристаллы меньших размеров более желательны, так как при этом уменьшается вероятность засорения фильтров; некоторые виды присадок подавляют процесс образования кристаллов парафина пластинчатой формы и способствуют образованию кристаллов игольчатой формы, при этом кристаллы в форме игл более свободно проходят сквозь фильтры, чем пластинки. Присадки также могут иметь свойство удерживать в виде суспензии образовавшиеся в топливе кристаллы, в результате чего снижается скорость осаждения кристаллов, что также способствует предупреждению закупорки.

Эффективное изменение формы кристаллов парафина (как показали результаты измерений по методике CFPP и других исследований эксплуатационной пригодности, а также результаты математического моделирования и опыт практического использования) может быть достигнуто применением повышающих текучесть облагораживающих присадок на основе сополимеров этилен-винилацетата (СЭВА) или этилен- винилпропионата (СЭВП).

В заявке на Европейский патент EP-A-45342 приводится описание присадки низкотемпературной текучести на основе СЭВА, модифицированного этерификацией 2-этилгексановой, акриловой и фталевой кислотами.

В журнале "Wissenschaft und Technik" 42(6), 238 (1989), M.Ratsch & Gebauer описывают присадки низкотемпературной текучести, включая СЭВА, этерифицированные, в частности, н-гексановой кислотой.

В патенте США 3961916 приводится описание присадок, улучшающих текучесть газойля, включающих вещество, подавляющее образование парафина, и агент, инициирующий образование активных центров, причем первый представлен предпочтительно низкомолекулярным сополимером этилен/винилового эфира с повышенным содержанием эфира, а второй - предпочтительно высокомолекулярным сополимером с пониженным содержанием эфира, предпочтительным, но необязательным, эфиром является винилацетатный эфир.

В патенте Германии DE-AS-2407158 приводится описание присадок, улучшающих текучесть газойля, включающих смесь низкомолекулярных сополимеров этилен/винилового эфира и этилен/эфира акриловой кислоты, в каждом из которых содержится не менее 40 мол.% эфирного компонента.

В патенте США 3762888 описывается состав жидкого топлива с добавлением присадки, подавляющей рост парафинов и содержащей маслорастворимый сополимер с этиленпроизводными фрагментами.

Задачей изобретения является создание присадки к нефтепродукту, прежде всего к жидкому топливу, которая подавляет рост парафинов и улучшает текучесть топлива при низкой температуре.

Поставленная задача достигается тем, что состав жидкого топлива на основе жидкого топлива в качестве присадки содержит:

(а) маслорастворимый этиленовый сополимер, содержащий помимо этиленпроизводных фрагментов фрагменты формулы

-CH2-CRR1- (I)

и фрагменты формулы

-CH2-CRR2- (II)

при общем содержании фрагментов формул I и II в сополимере в диапазоне от 7,5 до 35 мол.%, где R независимо представляет собой H или CH3, а R1 и R2 каждый независимо представляет собой группу формулы OOCR3, где R3 каждый представляет собой гидрокарбильную группу, имеющую не менее 8 атомов углерода, при условии, что фрагменты формулы I отличаются от фрагментов формулы II, и если фрагменты формулы I представляют собой - CH2-CH(OOCCH3)-, то его молярное содержание (фрагментов I) составляет не менее 5 мол.%; или

(б) включающий

(1) маслорастворимый этиленовый сополимер, содержащий помимо этиленпроизводных фрагментов 7,5-35 мол.% фрагментов формулы

-CH2-CRR1- (I)

и (II) маслорастворимый этиленовый сополимер, подавляющий рост парафина в топливе, содержащий помимо этиленпроизводных фрагментов от 7,5 до 35 мол.% фрагментов формулы

-CH2-CRR2- (II),

где каждый R независимо представляет собой H или CH3, а каждый R1 и R2 независимо представляет собой группу формулы COOR3 или OOCR3, где каждый R3 независимо представляет собой гидрокарбильную группу, при условии:

(А) если каждый из R1 и R2 представляет собой OOCR3, то сополимер (I) является сополимером этилен/винилацетата и/или сополимером, в котором R3 является линейной алкильной группой с числом углеродных атомов от 2 до 7, а в сополимере (II) R3 представляет собой линейную алкильную группу с числом углеродных атомов от 2 до 7;

(Б) фрагменты формулы I отличаются от фрагментов формулы II; и

(В) среднечисленные молекулярные массы сополимеров формулы (I) и (II) различаются не более, чем на 2000.

В указанном составе жидкого топлива в сополимере R3 может представлять собой линейную алкильную группу, имеющую не менее 4 углеродных атомов; R1 и R2 каждый может представлять собой -OOCR3; R может представлять собой H.

Предпочтительным является, чтобы сополимер (б) (I) и (II) каждый имел среднечисленную молекулярную массу (Mn) не более 14000, более предпочтительной является среднечисленная молекулярная масса в пределах от 2000 до 5500.

Причем целесообразно, чтобы сополимеры (б) (I) и (II) каждый содержал от 10 до 25 мол.% фрагментов формулы I или формулы II.

В заявленном составе жидкого топлива не менее одного сополимера получено омылением и переэтерификацией сополимера этилен/ненасыщенного эфира.

Причем R1 и R2 каждый может представлять собой -OOCR3 и сополимер получен омылением и переэтерификацией сополимера этилен/винилацетата.

В предпочтительном варианте состав жидкого топлива включает также инициатор образования активных центров парафина, в качестве которого состав содержит сополимер этилен-винилового эфира с содержанием эфира по меньшей мере на 2 мол.% меньше, чем у сополимера (а) или низшего представителя сополимера (б) (I) и (II).

Состав жидкого топлива также включает гребнеобразный полимер, имеющий общую формулу ,

,

где

D = R11, COOR11, OCOR11, R12COOR11 или OR11,

E = H, CH3, D или R12,

G = H или D,

J = H, R12, R12COOR11 или арил, или гетероциклическая группа,

K = H, COOR12, OCOR12, OR12 или COOH,

L = H, R12, COOR12, OCOR12, COOH или арил,

R11 ≥ C10гидрокарбил,

R12 ≥ C1 гидрокарбил,

m и n представляют собой молярные соотношения, причем m находится в интервале от 1,0 до 0,4, а n - в интервале от 0 до 0,6.

Указанный гребнеобразный полимер является сополимером винилацетата и сложного эфира фумаровой кислоты, в котором эфирные группы представляют собой алкильные группы, имеющие от 12 до 20 углеродных атомов; эти эфирные группы являются производными спиртов с числом углеродных атомов 14 или смесью спиртов с числом углеродных атомов 14 и 16.

В состав топлива может входить смесь двух или более различных гребнеобразных полимеров.

В случае содержания в топливе гребнеобразного полимера, смесь включает в себя

(I) сополимер сложного эфира C14 фумаровой кислоты и винилацетата и (II) сополимер сложного эфира C14/C16 фумаровой кислоты и винилацетата.

Топливо может включать в себя также соединение полярного азота при содержании смеси присадок в общем количестве от 0,0005 до 1 мас.% от веса нефтепродукта, предпочтительно в общем количестве от 0,001 до 0,1 мас.% от веса нефтепродукта, еще более предпочтительно в общем количестве от 0,04 до 0,06 мас.% от веса нефтепродукта.

Заявлен также концентрат присадки, содержащий присадку, подавляющую рост парафина на основе вышеуказанного маслорастворимого этиленового сополимера с этиленпроизводными фрагментами в смеси с нефтепродуктом или растворителем, смешивающимся с нефтепродуктом.

Применяемый в настоящем описании термин "гидрокарбил" относится к группе, содержащей атом углерода, непосредственно примыкающий к остальной части молекулы, и имеющий углеводородную или преимущественно углеводородную структуру. Среди таких групп можно назвать углеводородные группы, в том числе алифатические (например, алкил или алкенил), алициклические (например, циклоалкил или циклоалкенил), ароматические, алифатические и алициклически-замещенные ароматические и ароматически-замещенные алифатические и алициклические группы. Алифатические группы являются преимущественно насыщенными. Эти группы могут содержать неуглеводородные заместители, если их присутствие не меняет их преимущественно углеводородный характер. Примерами являются кето-, гало-, гидрокси-, нитро-, циано-, алкокси- и ацил-группы. Если гидрокарбильная группа замещена, то предпочтителен одно-замещающий элемент. Примеры замещенных гидрокарбильных групп включают 2- гидроксиэтил, 3-гидроксипропил, 4-гидроксибутил, 2-кетопропил, этоксиэтил и пропоксипропил. Группы могут также или альтернативно содержать и другие, отличные от углерода атомы в молекуле линейной или циклической структуры, в основном, состоящей из атомов углерода. Такими атомами могут быть, например, азот, сера и предпочтительно кислород. Преимущественно гидрокарбильная группа содержит не более 30 атомов, предпочтительно не более 15, более предпочтительно не более 10, еще более предпочтительно не более 8 атомов углерода.

R преимущественно представляет собой H.

Таким образом, заявленная присадка улучшает низкотемпературные свойства нефтепродуктов. Нефтепродуктом может быть сырая нефть, то есть нефть непосредственно из скважины и до ее переработки; составы по изобретению можно использовать для улучшения характеристик ее текучести.

Маслом может быть смазочное масло животного, растительного или минерального происхождения, как, например, фракции перегонки нефти в диапазоне от нафты или веретенного масла до смазочных масел марок SAE 30, 40 или 50, касторового масла, рыбьего жира или окисленного минерального масла. Любое из таких масел может содержать присадки в зависимости от назначения; например, присадки, улучшающие вязкостно- температурные свойства, такие как сополимеры этилен/пропилена, диспергаторы на основе янтарной кислоты, диспергирующие присадки, содержащие металлы, а также цинкдиалкилдитиофосфатные противоизносные присадки. Составы по изобретению могут использоваться для добавки к смазочным маслам в качестве присадок, улучшающих текучесть, депрессорных присадок или в качестве средств, подавляющих образование парафина.

Нефтепродуктом может быть жидкое топливо, прежде всего газойль. Такие жидкие топлива обычно кипят при температуре в интервале от 110oC до 500oC, например, от 150oC до 400oC. Жидкое топливо может содержать атмосферный дистиллят или вакуумный дистиллят, или крекинг- газойль, или смеси дистиллятов с любым соотношением продуктов прямой перегонки и термического и/или каталитического крекинга. Наиболее широко применяются такие жидкие топлива, как керосин, топливо для реактивных двигателей, дизельные топлива, печное топливо и тяжелые нефтяные фракции. Печным топливом может быть продукт прямой атмосферной дистилляции, или же оно мае может содержать небольшие количества, например, до 35 мас.% вакуум-газойля или крекинг-газойля, или то и другое вместе. Упомянутая выше проблема низкотемпературной текучести чаще всего встречается при использовании дизельных и печных топлив. Настоящее изобретение также применимо к жидким топливам на растительной основе, например, к рапсовому маслу.

Присадка или присадки должны быть предпочтительно растворимы в топливе в количестве по меньшей мере 1000 млн-1 на массу топлива при температуре окружающей среды. Однако некоторые присадки могут выпадать из раствора вблизи точки помутнения топлива и действовать в качестве модификатора образующихся кристаллов парафина.

В составе (б) по настоящему изобретению полимер (I) преимущественно является сополимером этилен/винилацетата или пропионата. Преимущественно линейность полимера, выраженная числом метиловых групп на 100 метиленовых фрагментов, как измерено с помощью протонного ЯМР, предпочтительно составляет от 1 до 15.

Сополимеры, особенно сополимер этилен/винилацетата или пропионата, могут быть получены любым известным в этой области способом, например, полимеризацией в растворе при инициировании свободным радикалом или полимеризацией под высоким давлением, осуществляемой обычно в автоклаве или в трубчатом реакторе.

Как вариант, сополимер может быть получен путем омыления и переэтерификации этилен/винилацетата или пропионата, или сополимера этилен/метила или этил (мет) акрилата.

Еще одним способом получения сополимера может быть переэтерификация, при условии, что спирт или кислота, входящие в его состав, менее летучи, чем те, которые выводятся.

При желании все, или почти все, присутствующие эфирные группы могут быть гидролизованы и полностью замещены в цепи требуемым заместителем. Как вариант, можно гидролизовать какую-то часть с тем, чтобы полученный в результате полимер содержал, например, боковые ацетатные цепи и цепи большей длины.

При получении сополимера (а) смесь мономера эфира (при получении полимера прямым способом) или кислотных или спиртовых реагентов (при проведении переэтерификации) используется в соответствующих пропорциях с учетом любых различий в реакционной способности материалов.

В варианте (а) настоящего изобретения предпочтительно присутствуют фрагменты I и II в зависимости от оговоренного выше условия, если фрагменты I представлены формулы -CH2-CH(OOCH3)- в молярном соотношении в диапазоне от 2:98 до 98:2, предпочтительно от 5:95 до 95:5, и наиболее предпочтительно от 1:10 до 10:1. В варианте (б) предпочтительно присутствуют полимеры, содержащие фрагменты I и II в весовом соотношении от 10:1 до 1:10, предпочтительно от 3:1 до 1:3, более предпочтительно в соотношении 1:1. В варианте (а), если формула I представляет собой -CH2-CH(OOCH3)-, отношение фрагментов I к фрагментам II преимущественно находится в пределах от 20:80 до 95:5, предпочтительно от 3:1 до 1:3 и более предпочтительно в соотношении 1:1.

Состав присадки и состав нефтепродукта могут включать в себя другие добавки для улучшения низкотемпературной текучести и/или иных свойств, многие из которых используются в данной области или известны в литературе.

Например, состав может также содержать, далее, сополимер этилен/винилового эфира. Как указывалось выше со ссылкой на патент США 3961916, состав присадки, улучшающей низкотемпературную текучесть, может содержать подавитель образования парафина и инициатор образования активных центров. Не желая связывать себя какой-либо теорией, практики полагают, что составы присадки в соответствии с настоящим изобретением действуют в основном как подавители, усиливая свое действие при дополнительном введении инициаторов активных центров, например, этилен/винилового эфира, прежде всего ацетата, имеющего среднечисленный молекулярный вес в пределах от 1200 до 20000 и содержание винилового эфира от 0,3 до 12 мол.%, причем содержание эфира ниже, предпочтительно не менее, чем на 2, более предпочтительно не менее, чем на 3 мол.%, ниже содержания любого эфира в составе присадки, как указано выше.

Состав присадки также может включать гребнеобразный полимер. Описание таких полимеров приведено в статье "Comb-Like Polumers. Structure and Properties", N. A. Plate и V.P.Shibaev, J.Ploy. Sci. Macromolecular Revs., 8, стр.117-253 (1974).

Преимущественно гребнеобразный полимер является гомополимером или сополимером, имеющим по меньшей мере 25, предпочтительно не менее 40, более предпочтительно не менее 50 мол.% фрагментов мономера с боковыми цепями с по меньшей мере 6, предпочтительно по меньшей мере с 10 атомами.

При желании или необходимости, гребневидный полимер может содержать фрагменты, являющиеся производными других мономеров. В объем настоящего изобретения входит один или более различных гребневидных полимеров.

Эти гребнеобразные полимеры могут быть сополимерами малеинового ангидрида или фумаровой кислоты или другого этиленненасыщенного мономера, например, α -олефина или ненасыщенного эфира, например, винилацетата. Предпочтительно, не необязательно, использовать эквимолярные количества сомономеров, хотя также допустимы молярные соотношения в диапазоне 2:1 и 1:2. Среди олефинов, которые могут быть сополимеризованы, например, с малеиновым ангидридом, можно назвать 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен и 1-октадецен.

Сополимер может быть этерифицирован любым пригодным способом, и хотя и предпочтительно, но необязательно, чтобы малеиновый ангидрид или фумаровая кислота были этерифицированы как минимум на 50%. Примеры спиртов, которые можно использовать, включают н-декан-1-ол, н-додекан- 1-ол, н-тетрадекан-1-ол, н-гексадекан-1-ол и н-октадекан-1-ол. Спирты могут также включать до одного метилового ответвления в каждой цепи, например, 1-метилпентадекан-1-ол, 2-метилтридекан-1-ол. Спирт может являться смесью нормального спирта со спиртом с одним метиловым боковым ответвлением. Предпочтительно использовать чистые спирты, а не предлагаемые промышленностью смеси спиртов, но в случае использования смесей спиртов R12 означает среднее число углеродных атомов в алкильной группе; если же используются спирты с ответвлением в 1 или 2 положениях, тогда R12 относится к прямому отрезку основной цепи молекулы спирта.

Эти гребнеобразные полимеры могут быть, в частности, полимерами и сополимерами фумарата или итаконата, подобные тем, которые, например, описаны в Европейских заявках на патенты 153176, 153177 и 225688 и в международной заявке WO 91/16407.

Особенно предпочтительными гребнеобразными полимерами фумаратов являются сополимеры алкильных фумаратов и винилацетата, в которых алкильные группы имеют от 12 до 20 углеродных атомов, более предпочтительно полимеры, в которых алкильные группы имеют 14 углеродных атомов или в которых алкильные группы представлены смесью C14-C16 алкильных групп, полученной, например, путем сополимеризации в растворе эквимолярной смеси фумаровой кислоты и винилацетата и обработкой полученного сополимера спиртом или смесью спиртов, молекулы которых предпочтительно представлены неразветвленными цепями. При использовании смеси предпочтительно, чтобы она включала нормальные C14 и C16 спирты в весовом соотношении 1:1. Предпочтительно также использовать смесь C14 эфира со смешанным C14-C16 эфиром. В таких смесях весовое соотношение C14 к C14-C16 преимущественно находится в интервале от 1:1 до 4:1, предпочтительно от 2:1 до 7:2, и более предпочтительно около 3:1.

Другими пригодными гребнеобразными полимерами являются полимеры и сополимеры α -олефинов и этерифицированные сополимеры стирола и фумаровой кислоты; смесь двух или более гребнеобразных полимеров можно использовать в соответствии с настоящим изобретением и, как указывалось выше, такое применение может быть преимущественным.

В состав присадки могут также входить полярные азотные соединения, подобные тем, которые описаны в патенте США 4211534, в частности, амидоаминовая соль фталевого ангидрида в двух молярных соотношениях гидрированного жирного амина или соответствующая амидоаминовая соль ортосульфобензойного ангидрида.

Состав присадки по изобретению может также содержать сополимер этилена и не мене одного α -олефина со среднечисленным молекулярным весом по крайней мере 30000. Предпочтительно, чтобы α - олефин имел не более 20 углеродных атомов. В качестве примеров таких олефинов можно назвать пропилен, 1-бутен, изобутен, н-октен-1, изооктен-1, н- децен-1 и н-додецен-1. Сополимер может также содержать небольшие количества, например, до 10 мас.% других сополимеризующихся мономеров, например, олефинов, не относящихся к α олефинам, и диены с несопряженными двойными связями. Предпочтительным сополимером является этилен-пропиленовый сополимер. Настоящее изобретение также предусматривает включение двух или более различных этилен- α -олефиновых сополимеров этого типа.

Среднечисленный молекулярный вес этилен- α -олефинового сополимера, как указывалось выше, составляет не менее 30000 при измерении методом гель-проникающей хроматографии по отношению к полистирольным стандартам, преимущественно не менее 60000 и предпочтительно не менее 80000. Функционально верхний предел отсутствует, но при молекулярном весе свыше 150000 возникают трудности перемешивания в результате повышения вязкости; предпочтительный молекулярный вес находится в пределах от 60000 и 80000 до 120000.

Преимущественно молярное содержание этилена в сополимере составляет от 50 до 85%. Более предпочтительное содержание этилена - в пределах от 57 до 80%, более предпочтительно в пределах от 58 до 73%; еще более предпочтительно от 62 до 71%, наиболее предпочтительно от 65 до 70%.

Предпочтительными сополимерами этилен- α -олефинов являются этилен/пропиленовые сополимеры с молярным содержанием этилена от 62 до 71% и среднечисленным молекулярным весом в пределах от 60000 до 120000; при этом особо предпочтительными сополимерами являются этилен/пропиленовые сополимеры с содержанием этилена от 62 до 71% и молекулярным весом от 80000 до 100000.

Сополимеры могут быть получены любым известным методом, например, с использованием катализатора Циглера. Полимеры должны иметь в основном аморфную структуру, поскольку высококристаллические полимеры практически нерастворимы в нефтяном топливе при низких температурах.

В состав присадки может также входить этилен- α -олефиновый сополимер преимущественно со среднечисленным молекулярным весом не более 7500, преимущественно от 1000 до 6000, и предпочтительно от 2000 до 5000 при определении методом парофазной осмометрии. Пригодными α -олефинами могут быть те, что указывались ранее, или стирол, причем предпочтение отдается пропилену. Предпочтительно, чтобы содержание этилена составляло от 60 до 77 мол.%, хотя для этилен-пропиленовых сополимеров можно с достаточным преимуществом использовать этилен в количестве до 86 мол.%.

Состав может также включать поли(этиленгликолевые) эфиры, предпочтительно жирных кислот, с числом углеродных атомов в цепи от 18 до 22, прежде всего при переработке топлива, не содержащего высших алканов, действующих как инициаторы образования центров кристаллизации.

Кроме того, в состав присадки и в состав жидкого топлива могут входить добавки другого назначения, например, для снижения выброса мелких частиц или ингибирования цвета и образования осадка при хранении.

Состав жидкого топлива по изобретению преимущественно содержит присадку в соответствии с изобретением, то есть компоненты (а) и (б), указанные выше, в общем соотношении от 0,0005%. до 1%, предпочтительно от 0,001 до 0,1%, более предпочтительно от 0,04% до 0,06 вес.% от веса топлива.

Приведенные ниже примеры, в которых, если не указано иное, все части и проценты даны в весовом выражении, а среднечисленные молекулярные веса определены методом гель-проникающей хроматографии, описаны для иллюстрации настоящего изобретения.

Пример A. 10 кг (3,33 моля) этилен/винилацетатного сополимера, содержащего 35 вес.% винилацетата, со среднечисленным молекулярным весом Mn 3000, степенью ветвления CH3/100 CH2:4, помещали в колбу с конденсатором и нагревали до 60oC при перемешивании в токе азота. 216 г (1 моль) метилата натрия в 1,5 л н-бутанола медленно добавляли к полимеру, после чего добавляли еще 4 л н-бутанола. Раствор из бесцветного становился оранжевым и его температура понижалась до 46oC. Затем смесь нагревали до 90oC с изменением цвета на темно-красный; смесь выдерживали при указанной температуре в течение 2 часов при перемешивании.

Реакционную смесь затем нагревали до 104oC при давлении 370 мм рт.ст. с отгонкой примерно 4 л бутилацетата. Оставшийся вязкий полимер выливали при температуре 90oC в подкисленный (150 мл 36 мас.% раствора HCl) раствор, содержащий 100 л воды и 5 л ацетона. В течение 3 ч. раствор перемешивали, а затем оставляли на ночь для осаждения при pH = 6. После дренирования полимер фильтровали через тонкую сетчатую ткань и высушивали при температуре 70oC.

20 г полученного полимера (Mn 3300, гидролизованного на 85% при определении с помощью ЯМР) растворяли в безводной смеси из 100 мл толуола и 10 мл пиридина. 30 мл лауроил-хлорида, растворенного в 100 мл толуола, добавляли по каплям и реакционную смесь перемешивали в течение 1 ч. при комнатной температуре. Твердые продукты реакции отфильтровывали, а растворитель удаляли под вакуумом с получением вязкого полимера. В результате последующей сушки при 120oC в вакууме для удаления летучих веществ получали 21 г полимера, в котором R1 представляет собой группу формулы -OOCR3, где R3 представляет собой н-ундецил. Выход 21 г, Mn 5000.

Пример B. Повторяли вторую часть примера A, но с этерификацией 50 г омыленного полимера миристоил-хлоридом с получением полимера, в котором R1 представляет собой -OOCR3, где R3 представляет собой н-тридецил. Выход 40 г, Mn 5000.

Пример C. Повторяли вторую часть примера A, но с этерификацией гексаноил-хлоридом с получением полимера с Mn 3700, в котором в -OOCR3 R3 представляет собой н-пентил.

Пример D. Повторяли процедуру первой части примера A с омылением 100 г этилен-винилацетатного сополимера, содержащего 29 мас.% винилацетата, Mn 3300, степень ветвления CH3/100 CH2: 4, с использованием 19,3 г метилата натрия и 90 г н-бутанола. Выход 74 г, Mn 3000, 93% гидролиз.

20 г полученного омыленного полимера растворяли при комнатной температуре в безводном растворителе, состоящем из 150 мл толуола и 6 мл пиридина. 10 мл гексаноил-хлорида в 100 мл толуола добавляли по каплям и полученную смесь перемешивали в течение 5 ч. при комнатной температуре. Полученный продукт высушивали, как описано в примере A, с получением 20 г аналогичного полимера.

Пример E. Повторяли процедуру примера C, но с переэтерификацией омыленного продукта с помощью н-гептаноил-хлорида.

Пример F. Повторяли процедуру примера C, но с переэтерификацией омыленного продукта с помощью н-октаноил-хлорида.

Пример G. В 3-литровый автоклав при перемешивании загружали 636 г циклогексана, 148,5 г винилбутирата и достаточное количество этилена для поддержания давления на уровне 97 бар (9,7 МПа) при 124oC. 18 г трет.-бутилпероктоата растворяли в 85 мл циклогексана и в этот раствор добавляли дополнительно 351 г винилбутирата и этилена для поддержания вышеуказанного давления в течение 75 мин. После выдержки в течение 10 мин реакционный сосуд заполняли ксилолом. После упаривания растворителя было получено 992 г этилен- винилбутиратного сополимера с содержанием винилбутирата 36%, Mn 2400.

Пример H. 100 г этилен-винилацетатного сополимера с содержанием винилацетата 36%, Mn 3300, степенью ветвления CH3/100 CH2:4, помещали в колбу, снабженную мешалкой, термопарой (соединенной с терморегулятором), подводом азота и конденсатором для дистилляции, и нагревали до 60oC. Затем добавляли 66,46 г (молярный эквивалент) метилоктаноата и 2,268 г метилата натрия (0,1 молярный эквивалент, в качестве катализатора) и смесь нагревали до 80oC. Через 15 мин реакционную смесь нагревали до 120oC и выдерживали при этой температуре с выделением и сбором чистого дистиллята в колбе. Через определенные интервалы отбирали пробы полимера для отслеживания хода процесса переэтерификации, сравнивая высоту ИК пика при 1240 см-1 (ацетатная группа) с высотой ИК пика при 1170 см-1 (октаноат). Через 3,5 часа было замещено 79% ацетатных групп с получением 11 г дистиллята. Реакцию затем продолжали при 120oC в течение последующих 5 ч., после чего было переэтерифицировано 92% ацетатных групп. Еще через 4 ч. при 120oC, при выделении общего количества дистиллята 18,2 г, был получен продукт. Выход 122 г, 94% переэтерификации. Среднечисленный молекулярный вес 4250.

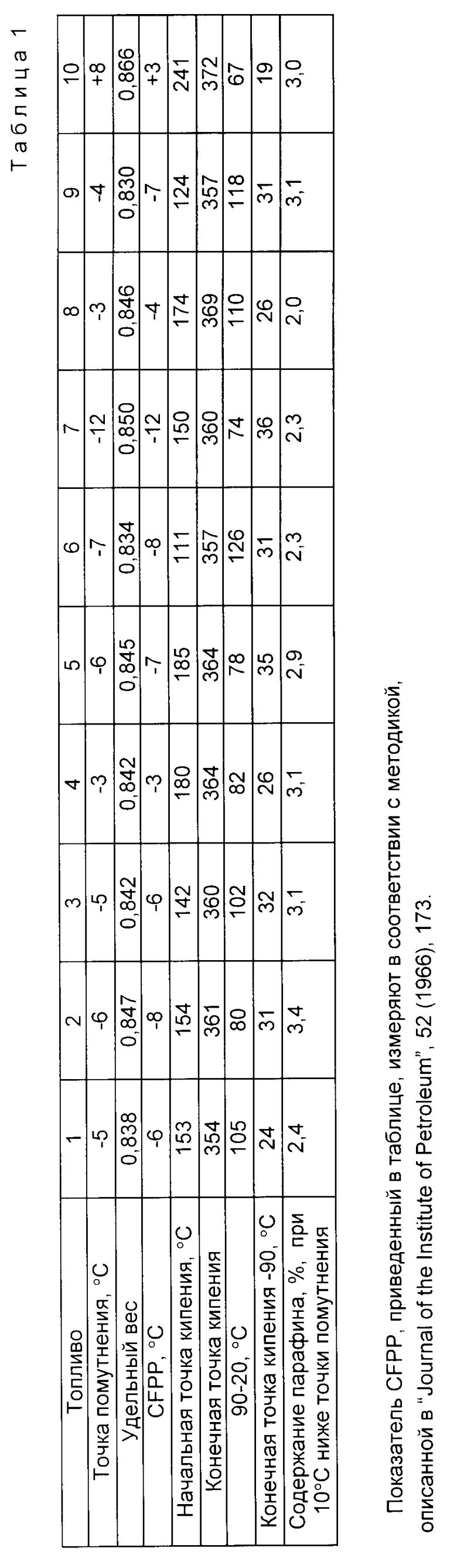

В примерах, приведенных ниже, использовали следующие топлива (табл. 1).

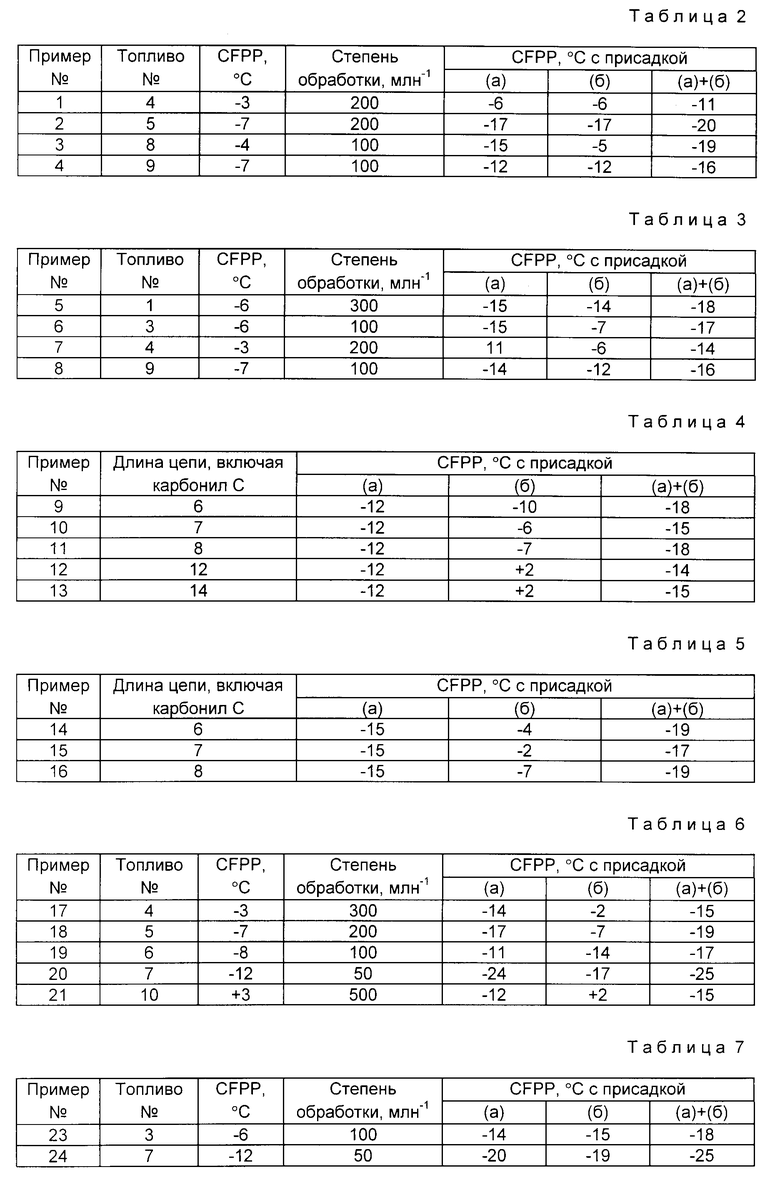

Примеры 1-4. В этом и последующих примерах сополимеры, полученные методами, описанными в примерах A-H, использовали в составе присадок, некоторые из которых также включают сополимер этилен/винилацетата или пропионата в смеси с одним или более типов топлива из описанных выше. Эффективность смесей сополимеров при снижении показателя CFPP данного топлива сравнивали с результатами применения отдельных полимеров. В каждом случае эффективность измеряли в весовых процентах. Табл. 2 показывает CFPP топлива без присадок в сравнении с этим показателем при использовании топлив с различными присадками в приведенных ниже концентрациях.

Присадка (а): Сополимер этилен/винилацетата, содержание винилацетата 29%, Mn 2500, степень ветвления (CH3/100 CH2:4).

Присадка (б): Продукт примера C.

Присадка (а) + (б): равные веса (а) и (б).

Примеры 5-8. В этих примерах (см. табл. 3) сравнивали показатель CFPP различных топлив с аналогичным показателем в случаях использования в качестве присадок:

Присадка (а): сополимер этилен/винилпропионата, содержание винилпропионата 38 мас.%, Mn 5200, степень ветвления CH3/100 CH2:4,7.

Присадка (б): Продукт примера C.

Присадка (а) + (б): равные веса (а) и (б).

Примеры 9-13. В этих примерах (см. табл. 4) омыленный сополимер этилен/винилацетата примера A, переэтерифицированный кислотами с различной длиной цепи, применяли отдельно или в смеси 1:1 с традиционным сополимером, который использовали в качестве компонента (а) в примерах 1-4. Топливо N 10, CFPP +3, степень обработки 500 млн-1.

Примеры 14-16. Повторяли процедуру примеров 9-13 с использованием топлива N 8, CFPP - 4oC, при степени обработки 100 млн-1, (см. табл. 5).

Примеры 17-21.

В этих примерах (см. табл. 6) продукт примера B использовали отдельно или в смеси 1:1 с традиционным сополимером в качестве компонента (а) в примерах 1-4 в различных топливах и при различной степени обработки.

Пример 22. В этом примере сополимер этилен/винилбутирата, продукт примера G, использовали отдельно или в смеси 1:1 с присадкой (а), применяемой в примерах 1-4 в топливе 10, CFPP +3oC, при общей степени обработки 500 млн-1. Показатель CFPP при использовании одной присадки (а) составил - 14oC, при использовании одного сополимера этилен-винилбутирата он составил -10oC, а при использовании смеси 1:1 -16oC.

Примеры 23- 24. Сополимер этилен/винилпропионата, использованный в примере 5 в качестве присадки (а), в этих примерах использовали отдельно или в смеси 1:1 в примере 23 с сополимером этилен/винилацетата с содержанием винилацетата 29%, Mn 3300, в качестве компонента (а), а в примере 24 с продуктом примера G в качестве компонента (а) (см. табл. 7).

Пример 25. Продукты примера D [полимер (а)] и примера C [полимер (б)] добавляли по отдельности к трем пробам топлив при степени обработки 200 млн-1 и в равных пропорциях при общей степени обработки 200 млн-1, (см. табл. 8).

Результаты ясно показывают достигнутые улучшения при использовании смеси двух различных сополимеров даже при одинаковой длине эфирной цепи.

Пример 26. Сополимер этилен/винилацетата, используемый в качестве сополимера (а) в примере 1, использовали также и в этом примере в качестве сополимера (а) в смеси с продуктом примера C в качестве сополимера (б) как присадки к топливу, при степени обработки, или общей степени обработки 200 млн-1 (см. табл. 9).

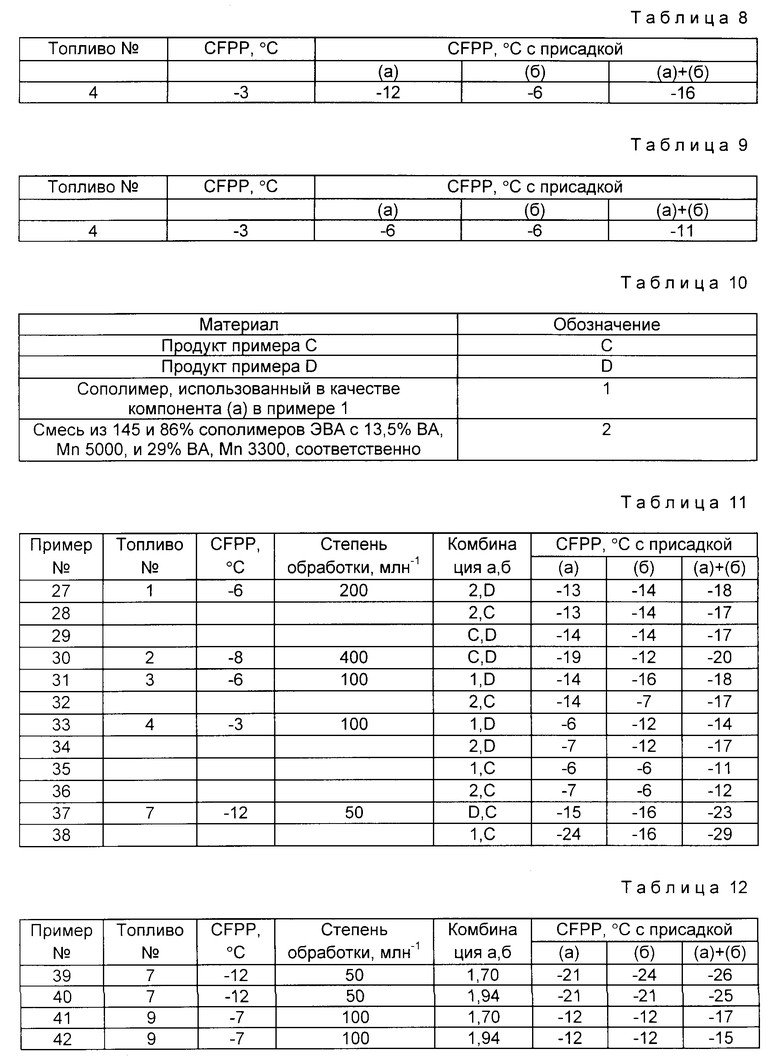

Примеры 27-38. В этих примерах использовали следующие обозначения. (см. табл. 10).

Обозначенные материалы отдельно или в их смеси, причем в каждой смеси в равных пропорциях, использовали в различных топливах с различной степенью обработки. Смеси обозначенных материалов давали пониженный показатель CFPP, чем каждый из материалов, применяемый в отдельности (см. табл. 11).

Примеры 39-42. Продукты, полученные в соответствии с процедурой примера H, использовали в примерах 39 и 41, переэтерифицированные на 70% (обозначены 70), и в примерах 40 и 42, переэтерифицированные на 94% (обозначены 94) в каждом случае октаноатом. Каждый продукт использовали отдельно или в равных пропорциях с ЭВА 1 (см. табл. 12).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЖИДКОГО ТОПЛИВА И КОНЦЕНТРАТ ПРИСАДОК | 1993 |

|

RU2129587C1 |

| СОСТАВ ДЛЯ УЛУЧШЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ЖИДКОГО ТОПЛИВА ИЛИ СМАЗОЧНОГО МАСЛА, СОСТАВ ЖИДКОГО ТОПЛИВА ИЛИ СМАЗОЧНОГО МАСЛА И КОНЦЕНТРАТ ПРИСАДКИ | 1993 |

|

RU2104295C1 |

| КОМПОЗИЦИЯ ЖИДКОГО ТОПЛИВА | 1993 |

|

RU2114155C1 |

| ПРИСАДКА ДЛЯ СЫРОЙ НЕФТИ, СМАЗОЧНОГО МАСЛА ИЛИ ЖИДКОГО ТОПЛИВА, КОМПОЗИЦИЯ НА ОСНОВЕ СЫРОЙ НЕФТИ, СМАЗОЧНОГО МАСЛА ИЛИ ЖИДКОГО ТОПЛИВА, КОНЦЕНТРАТ ПРИСАДКИ | 1993 |

|

RU2107088C1 |

| КОМПОЗИЦИЯ ПРИСАДОК И КОМПОЗИЦИЯ НА ОСНОВЕ СЫРОЙ НЕФТИ, СМАЗОЧНОГО МАСЛА ИЛИ МАЗУТА | 1992 |

|

RU2101326C1 |

| ПРОИЗВОДНЫЕ АМИДОВ ИЛИ СОЛЕЙ АМИНОВ ФТАЛЕВОЙ КИСЛОТЫ, ДИСТИЛЛЯТНОЕ ЛЕГКОЕ ТОПЛИВО И КОНЦЕНТРАТ | 1991 |

|

RU2101276C1 |

| КОМПОЗИЦИЯ ЖИДКОГО ТОПЛИВА | 1996 |

|

RU2158750C2 |

| КОМПОЗИЦИЯ И СПОСОБ МОДИФИКАЦИИ РОСТА КРИСТАЛЛОВ ПАРАФИНА | 1993 |

|

RU2108368C1 |

| СЕРУСОДЕРЖАЩИЕ СОЕДИНЕНИЯ | 1992 |

|

RU2029763C1 |

| КОМПОЗИЦИЯ ПОЛИФУНКЦИОНАЛЬНОЙ ПРИСАДКИ, ПОВЫШАЮЩЕЙ ИНДЕКС ВЯЗКОСТИ, И СМАЗОЧНОЕ МАСЛО | 1993 |

|

RU2103333C1 |

Использование: состав топлива и концентрат присадки могут быть использованы для снижения образования парафина при низких температурах. Состав содержит маслорастворимый этиленовый сополимер помимо этиленпроизводных фрагментов также фрагменты формулы /1/ - CH2-CRR' - и фрагменты формулы /2/ -CH2-CRR2- при их общем содержании 7,5-35 мол.% представляет собой Н и СН3; R' и R2-OOCR3, где R3 гидрокарбильная группа с C≤ 8, при условии, что фрагменты /1/ отличаются от фрагментов /2/ и, если /1/ - CH2-CH(OOCCH3), его содержание составляет не менее 5 мол.%, или включает маслорастворимый этиленовый сополимер, содержащий помимо этилен-производных фрагментов 7,5-35 мол. % фрагментов формулы /1/ и II маслорастворимый этиленовый сополимер, содержащий помимо этиленпроизводных фрагментов 7,5-35 мол.% фрагментов формулы /2/. Состав может содержать дополнительные полимерные присадки. 2 с. и 22 з.п.ф-лы, 12 табл.

-CH2-CRR1-,

и фрагменты формулы II

-CH2-CRR2-,

где R - водород и CH3;

R1 и R2 каждый - группа формулы OOCR3, где R3 - гидрокарбильная группа, имеющая максимально 8 атомов углерода, при условии, что фрагменты I отличаются от фрагментов II и если фрагмент I - -CH2-CH(OOCCH3), его содержание составляет не менее 5 мол.%, при общем содержании фрагментов формул I и II в сополимере 7,5 - 35,0 мол.%, или (б) включающий маслорастворимый этиленовый сополимер (1), содержащий помимо этиленпроизводных фрагментов 7,5 - 35,0 мол. % фрагментов формулы I и маслорастворимый этиленовый сополимер (2), содержащий помимо этиленпроизводных фрагментов 7,5 - 35,0 мол.% фрагментов формулы II где R - водород H или CH3, каждый R1 и R2 представляет собой группу COOR3 или OOCR3, где R3 - гидрокарбильная группа, при условии, что (А) если каждый из R1 и R2 - OOCR3, то сополимер (1) является сополимером этилен-винилацетата и/или сополимером, в котором R3 - линейная алкильная группа C2 - C7, а в сополимере (2) R3 - линейная алкильная группа C2 - C7; (Б) фрагменты формулы I отличаются от фрагментов формулы II и (В) среднечисленные молекулярные массы сополимеров (1) и (2) различаются не более чем на 2000.

где D = R11, COOR11, OCOR11, R12COOR11 или OR11;

E - водород, CH3, D или R12;

G - водород или D;

J - водород, R12, R12COOR11 или арил, либо гетероциклическая группа;

K - водород, COOR12, OCOR12, OR12 или COOH;

L - водород, R12, COOR12, OCOR12, COOH или арил;

R11≥C10-гидрокарбил;

R12≥C1-гидрокарбил;

m и n - молярные отношения, причем m = 1,0 - 0,4, а n = 0 - до 0,6.

| US, 3762888, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-06-27—Публикация

1993-06-29—Подача