Изобретение относится к новым химическим соединениям, которые являются полезными в качестве модификаторов кристаллов в топливах, в особенности в дистиллятных топливах, и к применению этих химикатов в качестве присадок к дистиллятивным топливам, а также к топливам, содержащим присадки.

Уже были описаны длинноцепочечные н-алкильные производные дифункциональных соединений, а также их использование в качестве присадки, понижающей температуру застывания парафинсодержащих масел, а именно алкенилсукциновой (алкенилянтарная) кислоты, [1] малеиновой кислоты [2] и фталевой кислоты [3].

Описаны [4] аминные соли некоторых алкилированных ароматических сульфоновых кислот, а также их применение в качестве противокоррозионной присадки для турбинных смазочных масел и гидравлических масел.

Авторами обнаружено, что некоторые новые соединения являются полезными в качестве модификаторов температуры застывания дистиллятных топлив за счет значительного снижения размеров образующихся кристаллов парафинов ниже 4000 нм, иногда ниже 2000 нм, предпочтительно ниже 1000 нм, при использовании одного модификатора или в сочетании с известными модификаторами кристаллизации парафинов.

Таким образом, настоящее изобретение обеспечивает соединение общей формулы где X-R1-CONR3R1,-COOR1 или COO(-)(+) H2NR3R1;

где X-R1-CONR3R1,-COOR1 или COO(-)(+) H2NR3R1;

Y-R2-SO3(-)(+)HN(R3)2R2; -SO3(-)(+)H2NR3R2; - SO2NR3R2;

R1 и R2 - нормальный алкил С10-С22;

R3 - водород, метил или углеводородная группа С10-С22, причем некоторые R3 могут быть одинаковыми или различными, группа часть бензольного или нафталинового кольца.

часть бензольного или нафталинового кольца.

Предпочтительно, чтобы -X-R1 и -Y-R2 содержали по крайней мере три алкильных группы.

Соединения настоящего изобретения получают при взаимодействии обеих функциональных групп в этих соединениях с аминами, спиртами, четвертичными аммониевыми солями и т. п. Когда соединения представляют собой амиды или аминные соли, предпочтительно, они получены из вторичных аминов, которые имеют водород- и углеродсодержащую группу, содержащую по крайней мере 10 атомов углерода. Такие амиды или соли могут быть получены при взаимодействии кислоты или ангидрида со вторичным амином или альтернативно, при взаимодействии производного амина с карбоновой кислотой или ее ангидридом. Обычно необходимо удаление воды и нагревание для получения амидов из кислот. Альтернативно, карбоновая кислота может быть введена в реакцию со спиртом, содержащим по крайней мере 10 атомов углерода, или со смесью спирта и амина.

Когда соединения используют в качестве присадки к топливу, предпочтительно, чтобы R1 и R2 содержали 10-22 атома углерода, например 14-20 атомов углерода, и, предпочтительно, имели прямую цепь разветвленную в положении 1 или 2. Другие водород- и углеродсодержащие группы могут быть короче, например иметь менее 6 атомов углерода, или же при желании они могут иметь по крайней мере 10 атомов углерода. Подходящие алкильные группы включают метил, этил, пропил, гексил, децил, додецил, тетрадецил, эйкозил и докозил (бегенил).

Особенно предпочтительными соединениями являются амиды или аминные соли вторичных аминов. Хотя для циклических производных, описанных выше, необходимы два заместителя, должно быть реализовано, чтобы эти циклические соединения могли содержать один или более других заместителей, присоединенных к атомам кольца циклических соединений.

Эти соединения являются особенно полезными в качестве присадок к маслам, особенно для минеральных масел, содержащих парафиновые воска, для которых является характерным становиться менее текучими при понижении температуры масла. Эта потеря текучести происходит благодаря кристаллизации воска в пластиноподобные кристаллы, которые в некоторых случаях образуют губчатую массу, удерживающую в себе масло. Температура, при которой начинают образовываться кристаллы воска, известна как точка помутнения, а температура, при которой воск препятствует выливанию масла, называется точкой застывания.

Известно, что различные присадки действуют как модификаторы кристаллизации воска при смешивании их с парафинсодержащими минеральными маслами. Эти композиции модифицируют размер и форму кристаллов воска и уменьшают силы когезии между кристаллами и между воском и маслом таким образом, что дают возможность маслу оставаться жидким при более низких температурах.

Различные депрессанты точки застывания уже были описаны в литературе, а некоторые из них нашли и коммерческое применение. Описано [5] применение сополимеров этилена и С1-С5-виниловых эфиров, например винилацетата, в качестве присадки для снижения температуры застывания масла, в особенности печного топлива, дизельного топлива и реактивного топлива. Также известны полимерные углеводородные присадки на основе этилена и высших α-олефинов, например пропилена.

Описано [6] использование смеси сополиеров для контроля размеров частиц кристаллов воска, а в патенте Великобритании [7] предполагается, что размер кристаллов воска может контролироваться за счет применения сополимера, имеющего низкую степень разветвленности боковых цепей. Обе системы улучшают способность топлива проходить через фильтры, как определено тестом определения точки забивки холодного фильтра (CF PP), так как вместо пластиноподобных кристаллов, образующихся в отсутствии добавок, получают игольчатые кристаллы воска, которые не будут блокировать поры фильтра, кроме того, они образуют пористый осадок на фильтре, позволяющий протекать оставшемуся топливу.

В патентах [1-3], указанных ранее, предполагается использование некоторых азотсодержащих соединений.

Улучшение CFPP активности, достигаемое введением присадок в этих патентах, обеспечивает за счет модификации размеров и формы образующихся кристаллов воска с получением иглоподобных кристаллов с размером частиц 10000 нм или более, обычно 30000-100000 нм. При работе дизельных двигателей или нагревательных систем при низких температурах эти кристаллы обычно не проходят через фильтры, но образуют проницаемый осадок на фильтре, позволяющий протекать жидкому топливу, кристаллы воска будут постепенно растворяться благодаря нагреву двигателя и топлива, которое может быть в резервуаре, обогреваемом рециркулирующим топливом. Однако это может привести в результате к кристаллам воска, блокирующим фильтры, приводя к исходным проблемам и к проблемам при запуске на холоде или к прекращению подачи топлива в нагревательные системы.

Авторами обнаружено, что при использовании соединений настоящего изобретения могут быть получены особенно маленькие кристаллы воска, которые будут проходить через фильтры обычных дизельных двигателей и нагревательных систем, а не образовывать осадок на фильтре.

Также обнаружено, что использование соединений настоящего изобретения приводит к получению маленьких кристаллов, уменьшая тенденцию кристаллов воска осаждаться в топливе при хранении, а также может привести в результате к дальнейшему улучшению CFPP характеристики топлива.

Количество соединения, добавленного к дистиллятному топливному маслу, предпочтительно, составляет 0,001-0,5 мас.%, например 0,01-0,10 мас.%, считая на массу топлива.

Соединение обычно может быть растворено в подходящем растворителе для образования концентрата 20-90%-ного, например 30-80%-ного, в растворителе. Подходящими растворителями являются керосин, ароматическая нафта, минеральные смазочные масла и т.п.

Использование присадок настоящего изобретения позволяет получать дистиллятное топливное масло, кипящее в интервале 120-500оС, и которое имеет содержание воска по крайней мере 0,5 мас.%, при температуре на 10оС ниже температуры появления воска, получая при этой температуре кристаллы воска, имеющие средний размер частиц менее 4000 нм, иногда менее 2000 нм, а в зависимости от топлива кристаллы могут быть менее 1000 нм.

Температура появления воска (ТПВ) в топливе измеряется дифференциальным сканирующим калориметром (ДСК). В этом тесте маленький образец топлива (25 мкл) охлаждают со скоростью 2оС/мин вместе со стандартным образцом с подобной теплоемкостью, но из которого не осаждается воск в интересующем температурном интервале (таком, как керосин). Получают экзотерму, когда начинается кристаллизация образца. Например, ТПВ топлива может быть измерена с помощью экстраполяции на приборе "Меттлер" ТА 2000 В.

Содержание воска определяется с помощью ДСК путем интегрирования площади, заключенной между базовой линией и экзотермой ниже определенной температуры. Калибровку проводят заранее на известном количестве кристаллизующегося воска.

Средний размер частиц кристаллов воска измеряют при анализе на сканирующем электронном микроскопе образца топлива при увеличении 4000-8000Х и измерении самой длинной оси 50 кристаллов через заранее определенную решетку. Авторами обнаружено, что, обеспечивая средний размер частиц менее 4000 нм, воск будет начинать проходить через обычные бумажные фильтры, используемые в дизельных двигателях, вместе с топливом, хотя предпочтительно, чтобы размер частиц был ниже 3000 нм, более предпочтительно менее 2000 нм, а еще более предпочтительно ниже 1000 нм, достигаемый в действительности размер зависит от природы топлива и от природы и количества используемой присадки, но мы обнаружили, что желательными являются эти размеры и меньшие.

Возможность получения таких маленьких кристаллов воска в топливе создает значительное преимущество для работоспособности дизельных двигателей, как показано перекачкой предварительно перемешанного для снятия эффектов осажденного воска топлива через дизельный фильтр со скоростью 6-15 мл/с и 1,0-2,4 л/мин на 1 м2 поверхности фильтра при температуре по крайней мере на 5оС ниже температуры появления воска по крайней мере с 1 мас.% топлива, находящегося в виде твердого воска. Считается, что как топливо, так и воск, успешно проходят через фильтр, если удовлетворяются одно или более из следующих требование:

(i) Когда 16-20 л топлива пропустили через фильтр, давление капли через фильтр не превышает 50 кПа, предпочтительно 25 кПа, более предпочтительно 10 кПа, еще более предпочтительно 5 кПа.

(ii) По крайней мере 60%, предпочтительно, по крайней мере 80%, более предпочтительно по крайней мере 90 мас.%, воска, находящегося в топливе, как определено ДСК-тестом, будет найдено в топливе, прошедшем через фильтр.

(iii) При перекачке 18-20 л топлива через фильтр скорость топлива всегда остается равной более 60% от первоначальной скорости, а предпочтительно более 80%.

Эти топлива, содержащие соединения настоящего изобретения обладают явными преимуществами, по сравнению с известными дистиллятными топливами, у которых свойства холодного течения улучшены добавлением традиционных присадок. Например, топлива являются эксплуатируемыми при температурах, приближающихся к точке застывания, и не ограничиваются неспособностью пройти CFPP-тест.

Следовательно, эти топлива или проходят CFPP-тест при достаточно низких температурах, или устраняется необходимость в проведении этого теста. Топлива также имеют улучшенные свойства для холодного старта при низких температурах, так как они не требуют рециркуляции теплого топлива для растворения нежелательных отложений воска. Топлива также имеют пониженную тенденцию к отложению кристаллов воска в топливе во время хранения, снижая тенденцию воска к агломерации на дне резервуаров для хранения, блокируя таким образом фильтры и т.п.

Наиболее значительный эффект обычно получают, когда соединения изобретения используют в сочетании с другими присадками, известными для улучшения свойств холодного течения дистиллятных топлив, хотя они могут быть использованы и самостоятельно.

Соединения предпочтительно использовать вместе с другими соединениями, известными как блокполимеры общей формулы

где D = R, CO.OR, OCO.R, R'CO,OR или OR;

где D = R, CO.OR, OCO.R, R'CO,OR или OR;

E = H или СН3, или D, или R';

G = H или D;

m = 1.0 (гомополимер) до 0,4 (молярное соотношение);

Y = H, R; арил или гетероцикл, R'CO.OR;

K = H, CO OR' OCO.R', OR', CO2H;

Z = H, R', CO,OR', OCO.R', aрил, СО2Н;

n = 0,0 до 0,6 (молярное соотношение)

R ≥ C10

R' ≥ C1

При необходимости другие мономеры могут быть терполимеризованы.

Примерами подходящих блокполимеров являются фумарат/винилацетата, особенно те, что описаны в [8] , и этерифицированные сополимеры олефин/малеиновый ангидрид, и полимеры и сополимеры α-олефинов, и этерифицированные сополимеры стирола и малеинового ангидрида.

Примерами других присадок, с которыми соединения настоящего изобретения могут быть использованы, являются полиоксиалкиленовые сложные эфиры, простые эфиры, сложные/простые эфиры и их смеси, особенно содержащие по крайней мере одну, предпочтительно по крайней мере две С10-С30 линейные насыщенные алкильные группы и полиоксиалкиленгликольную группу с мол. массой 100-5000, предпочтительно 200-5000, алкильная группа в указанном полиоксиалкиленгликоле содержит 1-4 атома углерода. Эти продукты описаны в [9].

Предпочтительные сложные, простые, простые/сложные эфиры, которые могут быть использованы, структурно могут быть изображены формулой

R-O(A)-O-R*, где R и R* являются одинаковыми или различными и могут быть

(i) н-алкилом;

(ii) н-алкил - ;

;

(iii) н-алкил -O- -(CH2)n-;

-(CH2)n-;

(iv) н-алкил -O- -(CH2)n-

-(CH2)n- , алкильная группа является линейной и насыщенной и содержит 10-30 атомов углерода, а А является полиоксиалкиленовым сигментом гликоля, в котором алкиленовая группа имеет 1-4 атома в углерода, таким как полиоксиметилен-, полиоксиэтилен- или полиокситриметиленовый фрагмент, который является практически линейным; допускается по некоторой степени разветвленность низших алкильных боковых цепей (такая, как в полиоксипропиленгликоле), но предпочтительно, чтобы гликоль был практически линейным, а также может содержать азот.

, алкильная группа является линейной и насыщенной и содержит 10-30 атомов углерода, а А является полиоксиалкиленовым сигментом гликоля, в котором алкиленовая группа имеет 1-4 атома в углерода, таким как полиоксиметилен-, полиоксиэтилен- или полиокситриметиленовый фрагмент, который является практически линейным; допускается по некоторой степени разветвленность низших алкильных боковых цепей (такая, как в полиоксипропиленгликоле), но предпочтительно, чтобы гликоль был практически линейным, а также может содержать азот.

Подходящими гликолями обычно являются практически линейные полиоксиэтиленгликоли (ПЭГ) и полипропиленгликоли (ППГ) с мол.массой 100-5000, предпочтительно 200-2000. Сложные эфиры являются предпочтительными, а полезными являются жирные кислоты, содержащиеа 10-30 атомов углерода, для взаимодействия с гликолями с образованием сложноэфирных присадок, и предпочтительно использование С18-С24-жирных кислот, особенно бегеновой кислоты. Сложные эфиры также можно получать путем этерификации полиэтоксилированных жирных кислот или полиэтокси- лированных спиртов.

Полиоксиалкиленовые сложные диэфиры, простые диэфиры, простые/сложные эфиры и их смеси являются пригодными в качестве присадок со сложными диэфирами, предпочтительными для применения с узкокипящими дистиллятами, хотя незначительные количества простых и сложных моноэфиров также могут присутствовать и часто образуются в процессе производства. Для работоспособности присадки важно, чтобы имелось основное количество диалкильного соединения. В частности, предпочтительными являются стеариновые или бегеновые диэфиры полиэтиленгликоля, полипропиленгликоля или смеси полиэтилен/полипропиленгликолей.

Соединения настоящего изобретения также могут быть использованы с этиленненасыщенными сложноэфирными сополимерами, улучшающими текучесть. Ненасыщенные мономеры, которые могут быть сополимеризованы с этиленом, включают ненасыщенные моно- и диэфиры общей формулы

где R6 является водородом или метилом; R5 является группой -ООСR8, где R8 является кислым форматом или С1-С28, более обычно С1-С17, предпочтительно С1-С8-алкилом с прямой или разветвленной цепью; или R5является -СОО R8-групой, в которой R8 имеет указанные ранее значения, но не является водородом, а R7 является водородом или -СООR8, как определено ранее.

где R6 является водородом или метилом; R5 является группой -ООСR8, где R8 является кислым форматом или С1-С28, более обычно С1-С17, предпочтительно С1-С8-алкилом с прямой или разветвленной цепью; или R5является -СОО R8-групой, в которой R8 имеет указанные ранее значения, но не является водородом, а R7 является водородом или -СООR8, как определено ранее.

Мономеры, когда R6 и R7 являются водородом, а R5 является -ООСR8, включают обычно сложные эфиры винилового спирта С1-С29, более обычно С1-С5, монокарбоновые кислоты, предпочтительно С2-С29, более обычно С1-С5-монокарбоновые кислоты, предпочтительно С2-С5-монокарбоновые кислоты.

Примеры виниловых эфиров, которые могут быть сополимеризованы с этиленом, включают винилацетат, винилпропионат и винилбутират или изобутират, предпочтительным является винилацетат. Предпочтительно, чтобы сополимеры содержали 5-40 мас. % сложного винилового эфира, более предпочтительно 10-35 мас.% винилового эфира. Они также могут представлять собой смеси двух сополимеров, таких как описаны в [6].

Предпочтительно, чтобы эти сополимеры имели молекулярную массу, как измерено по осмометрии в паровой фазе, 1000-10000, предпочтительно 1000-5000.

Соединения настоящего изобретения также могут быть использованы в дистиллятных топливах в сочетании с другими полярными соединениями, ионными или неионными, которые обладают способностью ингибировать рост кристаллов воска в топливах. Полярные азотсодержащие соединения, как было найдено, являются особенно эффективными при использовании в сочетании со сложными эфирами гликолей, простыми эфирами или простыми/сложными эфирами, и такие трехкомпонентные смеси входят в область настоящего изобретения. Эти полярные соединения обычно являются аминными солями и/или амидами, полученными при взаимодействии по крайней мере 1 моль углеводородзамещенных аминов с 1 моль углеводородной кислоты, имеющей 1-4 карбоксильных групп, или с их ангидридами; также могут быть использованы сложные эфиры/амиды, содержащие 30-300, предпочтительно 50-150 атомов углерода в сумме. Эти азотсодержащие соединения описаны в [2].

Подходящими аминами являются обычно длинноцепочечные С12-С40первичные, вторичные, третичные или четвертичные амины или их смеси, но также могут быть использованы амины с более короткой цепью, при условии, что полученное в результате азотсодержащее соединение представляет собой растворимое масло и, следовательно, обычно содержит в сумме 30-300 атомов углерода. Соединение с азотом предпочтительно содержит по крайней мере одну прямую цепь С8-С40, предпочтительно С14-С24-алкильный сегмент.

Подходящие амины включают первичные, вторичные, третичные или четвертичные, но предпочтительными являются вторичные амины. Третичные или четвертичные амины могут образовывать только аминные соли. Примеры аминов включают тетрадециламин, кокоамин, гидрированный талловый амин и т.п. Примеры вторичных аминов включают диоктадециламин, метилоегениламин и т.п. Также пригодны смеси аминов, а многие амины, происходящие из природных материалов, являются смесями. Предпочтительным амином является гидрированный талловый амин формулы HNR1R2, где R1 и R2являются алкильными группами, происходящими из гидрированного таллового жира, состоящего из примерно 4% С14, 31% С16, 59% С18.

Примеры подходящих карбоновых кислот и их ангидридов для получения этих азотсодержащих соединений включают циклогексан-1,2-дикарбоновую кислоту, циклогексен-1,2-дикарбоновую кислоту, циклопентан-1,2-дикарбоновую кислоту, нафталин-дикарбоновую кислоту и т.п. Обычно эти кислоты будут иметь примерно 5-13 атомов углерода в циклическом фрагменте. Предпочтительными кислотами, полезными в настоящем изобретении, являются бензолдикарбоновые кислоты, такие как фталевая кислота, изофталевая кислота и терефталевая кислота. Особенно предпочтительными являются фталевая кислота и ее ангидрид. Особенно предпочтительным соединением является амид-аминная соль, полученная при взаимодействии 1 моль фталового ангидрида с 2 моль дигидрированного таллового амина. Другим предпочтительным соединением является диамид, полученный при дегидратировании этой амид-аминной соли.

Углеводородные полимеры также могут быть использованы как часть аддитивного сочетания, они могут быть представлены следующей общей формулой:

где Т = Н или R';

где Т = Н или R';

U = H, T или арил;

V = 1,0 до 0,0 (молярное соотношение);

W = 0,0 до 1,0 (молярное соотношение); где R' является алкилом.

Эти полимеры могут быть получены непосредственно из этилена ненасыщенных мономеров или непосредственно путем гидрирования полимера, полученного из таких мономеров, как изопрен, бутадиен.

Особенно предпочтительным углеводородным полимером является сополимер этилена и пропилена, имеющий содержание этилена предпочтительно 20-60% (мас./мас.) и обычно получаемый с помощью гомогенного катализа.

Используемое соотношение присадок будет зависеть от обрабатываемого топлива, но обычно 30-60 мас.% присадок составляет соединение настоящего изобретения.

Система присадок, которая образует часть настоящего изобретения, обычно может быть подана в виде концентратов для введения в массу дистиллята топлива. Эти концентраты также могут содержать от 3 до 75 мас.%, более предпочтительно 3-60 мас. % , еще более предпочтительно 10-50 мас.% присадок, предпочтительно в виде раствора в масле. Такие концентраты также входят в область настоящего изобретения. Присадки настоящего изобретения могут быть использованы для широкого набора дистиллятных топлив, кипящих в интервале 120-500оС.

Изобретение иллюстрируется следующими примерами.

Приготовление.

П р и м е р 1. Готовят N,N-диалкиламмониевую соль 2-диалкиламидобензолсульфоната, где алкильные группы являются н-С16-18Н33-37, при взаимодействии 1 моль циклического ангидрида о-сульфобензойной кислоты с 2 моль ди-(гидрированного) таллового амина в растворе ксилола при концентрации 50% (мас. /мас. ). Реакционную смесь перемешивают при температуре между 100оС и температурой кипения с обратным холодильником. Растворитель и химикаты должны быть по возможности сухими, чтобы не вызвать гидролиза ангидрида.

Продукт анализируют с помощью ЯМР-спектроскопии при 500 МГц, что соответствует структуре:

П р и м е р 2. Работают по методике примера 1, с тем исключением, что о-сульфобензойную кислоту вводят в реакцию сначала с 1 моль октадекан-1-ола и 1 моль ди-гидрированного таллового амина. Продукт анализируют ЯМР-спектроскопией при 500 МГц и показывают структуру:

Испытание

Эффективность продукта примера 1 и присадочных систем, содержащих продукт, в качестве вещества, улучшающего фильтруемость перегнанных топлив, определяли следующим методом.

По одному методу реакцию масла к присадкам измеряли методом холодного фильтрования. Это испытание предназначено для корреляции с холодным потоком среднего дистиллята в автомобильных дизелях. Коротко говоря, 40 мл образца масла, которое подвергается испытанию, охлаждают в бане, которую поддерживают при температуре -34оС, проводя нелинейное охлаждение со скоростью около 1оС/мин. Периодически (через 1оС, начиная с точки помутнения) охлажденное масло испытываю на его способность протекать через тонкую сетку за определенный период времени с использованием испытуемого прибора, который представляет собой пипетку, к нижнему концу которой присоединена перевернутая воронка, которая расположена ниже поверхности испытуемого масла. На входе воронки натянута сетка 350 меш (отверстия 0,04 мм) площадью 12 мм2. Периодически испытания осуществляются путем создания вакуума в верхней части пипетки, тем самым вызывая прохождение масла через сетку в пипетку до отметки 20 мл масла. После каждого успешного отбора масло немедленно возвращается в трубку CFPP. Испытание повторяют через каждый градус падения температуры до тех пор, пока масло не потеряет способность заполнять пипетку в проделах 60 с. Эта температура регистрируется, как температура прекращения холодного фильтрования CFPP. Различие между температурой CFPP для топлива без присадки и топлива с присадкой регистрируется, как депрессии CFPP за счет присадки. Более эффективный депрессант приводит к большей депрессии CFPP при одинаковой концентрации присадки.

Другое определение эффективности присадки проводится в условиях испытаний программного охлаждения (РСТ), которое является тестом медленного охлаждения, предназначенного для обнаружения того эффекта, что: будет ли парафиновая фракция топлива проходить через фильтры, работающие в системе нагревания этого топлива. В испытании свойства холодного потока описанных топлив, содержащих присадки, определяли следующим образом. 300 мл топлива линейной охлаждали со скоростью 1оС/ч до температуры испытания и затем температуру поддерживали постоянной. Через 2 ч при -9оС приблизительно 20 мл поверхностного слоя удалили, поскольку большая часть отвержденных парафинов образовалась в течение охлаждения на границе масло/воздух. Парафин, который осаждается в колбе, диспергируют осторожным перемешиванием, и затем в колбу вводят фильтровальное устройство CFPP. Открывают кран пипетки при вакууме 500 мм рт.ст. и закрывают при 200 мм рт.ст. после прохождения топлива через фильтр в градуированный резервуар. Прохождение (PASS) регистрируют, если 200 мл топлива отбираются в течение 10 секунд через фильтр с данным размером отверстия (меш), и регистрируют PAIL, если скорость потока слишком мала, что показывает на блокировку фильтра. Для этого определения использовали фильтровальные устройства CFPP с сетками в 20, 30, 40, 60, 80, 100, 120, 150, 200, 250 и 350 меш (0,84, 0,59, 0,42, 0,25, 0,177, 0,149, 0,125, 0,09, 0,074, 0,058 и 0,04 мм), что позволяет определять тончайшую сетку (с большим числом меш), через которую будет проходить топливо. Чем больше число меш сетки, через которую будет проходить парафиновая фракция, содержащаяся в топливе, тем меньше размер кристаллов парафина и тем больше эффективность присадки для топлива. Следует отметить, что не будет двух топлив, которые покажут одинаковые результаты испытаний для одинакового уровня обработки одной и той же присадкой, улучшающей текучесть топлива.

Перед фильтрацией РСТ были также изучены процессы осаждения. Величину осажденного слоя визуально измеряли, как % от общего объема топлива. Это излишнее отложение парафина составляло небольшое число, в то время как остальная часть топлива составляла 100%. В этих случаях следует быть внимательными, так как плохиеа образцы сгущающегося топлива с большими кристаллами парафина почти всегда характеризуются высокими величинами осадка, и эти результаты следует регистрировать, как "гель".

Эффективность присадок настоящего изобретения в понижении точки помутнения дистиллированных топлив определяли стандартным испытанием (РP-219) или ASTM= D2500), и другие характеристики кристаллизации, такие как точка загустевания (WAP) тест (ASTM D8117-72) и температуру загустевания (WAT) измеряли дифференциальной сканирующей калориметрией с использованием дифференциального сканирующего калориметра ТА 2000В фирмы "Меттлер". В испытании 25 мкл образца топлива охлаждали со скоростью 2оС/мин от температуры по крайней мере на 30оС выше точки помутнения топлива. Оценивали наблюдаемое начало кристаллизации без коррекции на термическую задержку (приблизительно 2оС), как температуру загустевания, как это фиксировалось дифференциальной сканирующей калориметрией.

Способность топлива проходить через фильтр дизельного топлива двигателя, определяли в устройстве, состоящем из типичного фильтра двигателя, вмонтированного в стандартную топливную линию, в качестве автомобиля был использован пассажирский дизельный автомобиль 1980 VM Golf типа Bosch Typi, а в качестве двигателя серии Cummins NTG был использован Cummins FT105. Резервуар и подающую систему, способную поддерживать снабжение половины нормального топливного бака, связанного с бензиновым насосом, как это сделано в VM Golf, использовали для прокачки топлива через фильтр от бака с постоянной скоростью потока, как это осуществляется в автомобиле. Были обеспечены средства измерения падения давления вдоль фильтра, скорости потока от бензинового насоса и температуры системы. Прокачанное топливо регистрировали как "введенное" топливо, так и излишки топлива.

В испытании бак заполняли 19 кг топлива и снабжали устройством для испытания на протечку. Температуру стабилизировали на воздухе при температуре на 8оС выше точки загустевания топлива. Затем систему охлаждали со скоростью 3оС/ч до целевой температуры испытания и поддерживали эту температуру по крайней мере 3 ч для стабилизации температуры топлива. Бак энергично встряхивали для полноты диспергирования присутствующего парафина; образец брали из бака и 1 л топлива удаляли через линию питания сразу после бака и возвращали в бак. Затем включали насос с числом оборотов, соответствующим работе насоса при движении автомобиля по улице со скоростью 110 км/ч. В случае VW Golf скорость работы насоса составляла 1900 об/мин, что соответствовало скорость работы двигателя в 3800 об/мин. Падение давления вдоль фильтра и скорость потока топлива из бензонасоса регистрировали до тех пор, пока не выкачивали топливо, обычно в течение 30-35 мин.

Если подача топлива к инжекторам могла быть поддержана при уровне 2 мл/с (излишки топлива составят 6,5-7 мл/с), результат регистрировали, как PASS. Падение скорости потока к инжекторам означали, как BORDERLINE нулевой поток означал, как FAIL.

Обычно результат PASS может быть связан с увеличением падения давления вдоль фильтра, которое может достигать 60 кПа. При этом значительная часть парафина должна проходить через фильтр для получения такого результата. Оценка GOOD PASS характеризует испытание, когда падение давления вдоль фильтра не превышает 10 кПа, и означает, что наибольшая часть парафина прошла через фильтр, а отличный результат соответствует падению давления ниже 5 кПа.

Кроме того, через каждые 4 мин в течение испытания отбирали образцы топлива из "излишков" топлива и топлива подачи к "инжекторам". Эти образцы, вместе с предварительно отобранными образцами из топливного бака, сравнивали по данным ДСК, для установления доли парафина, который прошел через фильтр. Также были взяты образцы перед испытанием топлива и образцы SEM, полученные после испытания, для сравнения типа и размера кристаллов парафина с фактическими характеристиками.

Были использованы следующие добавки:

(I) Продукт примера 1.

(II) Присадки А

АI означает смесь 1:3 по массе двух этилен-винилацетатных сополимеров; АЗ состоит из этилена и около 38 мас.% винилацетата, и имеет среднюю мол. массу 1800 (VPO) и А2 состоит из этилена и 17 мас.% винилацетата и имеет среднюю мол. массу 3000 (VPO). А4 состоит из смеси 50/50 в процентах А2 и А3.

А5 состоит из полимеров, содержащих 13,5 мас.% винилацетата и имеет среднюю мол.массу 3500 (VPO).

(III) Присадка В

Полиэтиленгликолевые (PEG) сложные эфиры и полипропиленгликолевые (PPG) сложные эфиры были получены смешением одной мольной доли полиэтилен или полипропиленгликоля с одной или двумя мольными долями карбоновых кислот для получения моно- и ди- сложных эфиров соответственно. Пара-толуолсульфокислоту добавили к реагентной массе (0,5 мас.%) в качестве катализатора. Смесь нагревали при 150оС с перемешиванием и слабым потоком азота для отгонки воды из реакции. После завершения реакции, как это фиксировали ИК-спектроскопией, продукт вылили в расплавленном состоянии и оставили охлаждаться до получения парафинообразного состояния.

PEG и PPG обычно называются в сочетании с их молекулярными массами, например PEG 600 означает полиэтиленгликоль со средней мол.массой 600. Эта номенклатура здесь продолжается таким образом, что PEG 600 дибегенат означает сложноэфирный продукт реакции 2 мольных долей бегеновой кислоты с 1 моль PEG 600, что обозначает присадку В, используемую здесь.

(IV) Присадка С

Продукт реакции 1 моль фталевого ангидрида с 2 моль дигидрогенированного жирного амина, с образованием поламид/поламинной соли.

(V) Присадка D

Сополимер этилена и пропилена, содержащий 50 мас.% этилена и имеющий среднюю мол.массу 60000.

(VI) Присадки Е

Е1 получают этерифицированием 1:1 мольного стирол-малеинового ангидридного сополимера с 2 моль 1:1 мольной смеси С12Н25ОН и С14Н29ОН на 1 моль ангидридных групп, которые были использованы в этерификации (используют небольшой избыток, приблизительно 5% спирта) с применением пара-толуолсульфокислоты в качестве катализатора (1/10 моль) в ксилоле (в качестве растворителя). Присадка имела мол.массу (Mn) 50000 и содержала 3 мас.% необработанного спирта.

Полимер Е2 был образован с помощью 2 моль С14Н29ОН для этерификации стирол-малеинового ангидридного сополимера, и это привело к средней мол.массе 50000 и содержанию свободного спирта 3,3 мас.%.

В дальнейших примерах топлива были обработаны присадками, затем охлаждали до температуры на 10оС ниже точки загустевания (АТ), и размер кристаллов парафина измеряли на электронном сканирующей микроскопе и определяли способность топлива проходить через топливный фильтр Cummins FT105. Результаты были следующие:

П р и м е р 3.

Характеристика использованного топлива Точка помутнения, оС 14 CFPP необработанно- го, оС 16

Температура образова- ния парафина, оС 18,6 (загу-

стевание)

Начальная точка кипе- ния, оС 178 20% 230 90% 318 Конечная точка кипения, оС 355

Содержание парафина при -25оС, мас.% 1,1

В топливе были введены добавки, включающие 250 частей на миллион каждого из продукта примера 1, добавок А5 и Е1 и топлива были проверены при -25оС, и, как было определено, размер кристалла парафина составлял 1200 нм в длину, и свыше 90% парафина проходило через фильтр Cummins FT105.

В процессе испытания прохождение парафина было зафиксировано наблюдением падения давления вдоль фильтра, которое составило, 2,2 кПа.

П р и м е р 4. Повторили пример 3 и нашли размер кристалла парафина 1300 манометров и максимальное падение давления вдоль фильтра составило 3,4 кПа.

П р и м е р 5

Характеристики используемого топлива Точка помутнения,оС 0 CFPP необработанного, оС 5

Температура появления парафина, оС 2,5 (загу-

стевание)

Начальная температура кипения, оС 182 20% 220 90% 354 Конечная точка кипения,оС 385

Содержание парафина

при температуре испытания, мас.% 1,6

В топливо ввели сочетание добавок по 250 ч. млн. каждого из продукта примера 1 и присадок А5 и Е2, и размер кристалла парафина составил, как было найдено, 1500 нм, и около 75% парафина прошло через фильтр Bosch 145434106 при температуре испытания - 8,5оС. Максимальное падение давления на фильтре составило 6,5 кПа.

П р и м е р 6. Пример 5 повторили и получили значения для размера кристалла парафина 2000 нм, из которого 50% прошло через фильтр с максимальным падением давления на фильтре 35,3 кПа.

П р и м е р 7. Топливо, используемое в примере 5, обработали 400 ч/млн. продукта примера 1 и 100 ч/млн. А1, и топливо испытали, как в примере 5, при температуре -8оС, при которой содержание парафина составляло 1,4 мас.%. Максимальный размер кристалла парафина, как было найдено, составил 2500 нм, и 50 мас.% парафина прошло через фильтр с падением давления на фильтре 67,1 кПа.

При использовании этого топлива в испытательном устройстве, падение давления увеличивалось довольно быстро, и испытание прекращалось. Заявители полагают, что причиной этому, как показала фотография, было то, что кристаллы были плоскими и пластинчатые кристаллы, которые задерживались на фильтре, покрывали фильтр тонким непроницаемым слоем. С другой стороны, "кубические" (или "комочки") кристаллы, если они не проходили через фильтр, собирались в сравнительно рыхлое кокс-отложение, через которое топливо еще могло проходить до тех пор, пока масса не становилась настолько большой, что фильтр забивался и общая толщина кокса-парафина становилась такой большой, что падение давления снова возрастало.

П р и м е р 8 (сравнительный). Топливо, используемое в примере 5, обработали 500 ч/млн. смеси 4 ч присадки С и 1 ч. присадки А5 и испытали при -8оС, при этом размер кристалла парафина, как было найдено, составил 6300 нм, и 13 мас.% парафина прошло через фильтр.

Этот пример находился среди лучших примеров прототипа, но без данных по прохождению кристаллов парафина.

Данные сканирующей электронной микроскопии кристаллов парафина в топливе примеров 3-8 были получены помещением образцов топлива в две колбы в холодных боксах, температура которых поддерживалась на 8оС выше температуры помутнения в течение 1 ч для стабилизации температуры топлива. Бокс затем охлаждали со скоростью 1оС/ч до температуры испытания, которую затем поддерживали постоянной.

Затем соединяют с вакуумом предварительно собранное фильтровальное устройство, состоящее из дренажного круга диаметром 10 мм, окруженного металлическим кольцом 1 мм ширины, которое является суппортом серебряного фильтра с отверстиями 200 нм, закрепленного в этом положении двумя вертикальными шпильками. Применяют вакуум по крайней мере 30 кПа и охлажденное топливо по каплям подают на мембрану из чистой капельной пипетки до тех пор, пока небольшое куполообразное отложение не закроет мембрану фильтра. Топливо медленно прикапывают для подкрепления отложения; после 10-20 капель топлива отложение подсушивают, удаляя тонкий слой топлива, которое увлажняет парафиновый кокс на мембране. Толстый слой парафина нельзя промыть без потерь, и поэтому при промывке может быть удален тонкий слой отложения. Оптимальная толщина слоя является функцией формы кристалла, при этом "лепестковые" кристаллы образуют более тонкий слой, чем "комковатые" кристаллы. Важно, что отложенный парафиновый кокс имеет матовую поверхность. "Блестящий" парафиновый кокс показывает наличие остаточного топлива и кристаллической "смазки" и должен быть удален.

Затем парафиновый кокс промывают несколькими каплями метилэтилкетона, после чего его полностью подсушивают. Процесс повторяют несколько раз. После завершения промывки, метилэтилкетон будет исчезать очень быстро, оставляя "бриллиантовую матовую белизну" поверхности, которая будет становиться серой от применения дополнительной капли метилэтилкетона.

Промытый образец затем помещают в холодный эксикатор и поддерживают его готовым для анализа на SEM. Необходимо держать образец охлажденным для защиты парафина, поскольку его следует хранить в холодном боксе перед переносом образца (в подходящем для переноса контейнере) на анализ SEM, чтобы избежать образования льда на поверхности образца. (SEM - сканирующая электронная микроскопия).

В течение покрытия (оттенения) образец следует держать при максимально возможной минусовой температуре для того, чтобы уменьшить повреждение кристаллов. Плоский электрический контакт является наилучшим, при этом к стенке контакта с помощью винта прижимают кольцо фильтровального устройства, располагая поверхность образца в центре пластины. Может быть также использована электропроводящая краска.

Микрофотографии оттененных (покрытых) образцов получены стандартным способом на сканирующем электронном микроскопе. Микрофотографии проанализированы для определения среднего размера кристалла с помощью накладки прозрачной пластины на микрофотографию (прозрачная пластина с 88 точками пересечения 8 горизонтальных и 11 вертикальных линий - шаблон). Величина должна быть такой, что только несколько граней наибольшего кристалла касались более, чем одной метки, и пригодным оказалось увеличение 4000-8000. Если форма кристалла может быть хорошо определена, то по точкам касания кромок кристалла с измерительной сеткой, нанесенной на прозрачной бумаге, можно определить размер кристалла. "Разброс" измерений в виде функции стандартных отклонений Гаусса с учетом коррекции Бесселя также принимается во внимание.

Примеры 3-7 показывают, что при использовании соединения изобретения в присадочных композициях, кристаллы могут проходить через фильтр легко, и качественная низкотемпературная характеристика может быть распространена на топлива с повышенным содержанием парафина, по сравнению с практикуемыми, без изменения таких характеристик топливной системы, как способность рециклизации топлива из двигателя для подогрева топливного питания из топливного бака, отношение потока топливного питания к рециркулируемому топливу, отношение площади поверхности основного фильтра к потоку топливного питания и размеру и расположению предфильтров и сеток.

Соединение, полученное в примере 1, было испытано на его эффективность в качестве добавки для дистиллированного топлива в следующих топливах, температуры кипения которых измерены в соответствии с ASTM-D86 (см.табл.1).

Результаты в испытании с программируемым охлаждением (РСТ), осуществленные при -12оС в топливе-1 были следующими (см.табл.2).

Дальнейшие результаты для топлива-1 были следующими (см.табл.3).

Результаты для топлива-3 были следующими (см.табл. 4).

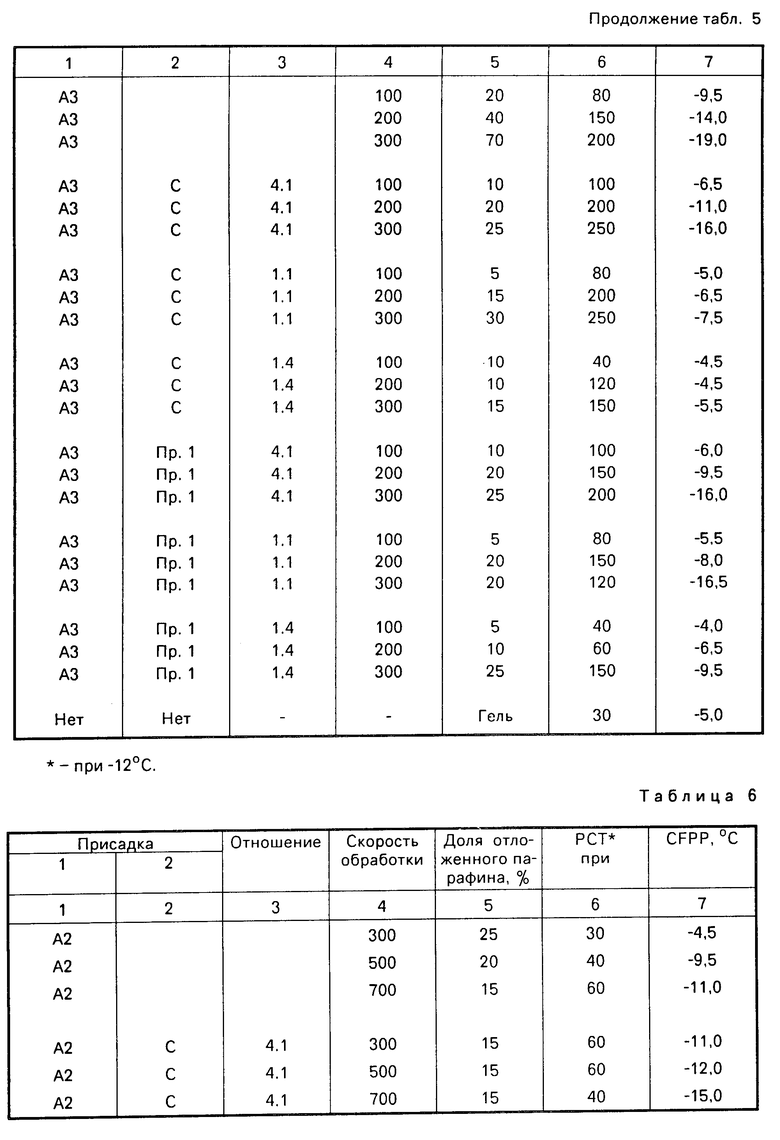

Дальнейшие результаты для топлива-1 были следующими (см.табл.5)

Результаты по топливу-2 были следующими и представлены в табл.6.

П р и м е р 9. Топливо, используемое в этом примере, имело следующие характеристики

(ASTM-D06)

IBP (начальная точка кипения),оС 190 20% 246 90% 346

FBP (конечная точка кипения),оС 374

Температура появления парафина, оС -1,5

Температура помутне- ния, оС +2,0

Топливо было обработано 1000 ч/млн. активного ингредиента из следующих присадок:

(E) Смесь присадки 2 (1 часть по массе) и присадки 4 (9 частей по массе).

(F) Промышленная присадка этилен-винилацетатного сополимера, выпускаемого Excon Chemical, как ЕСА 5920

(G) смесь из:

1 ч. присадки 1

1 ч. присадки 3

1 ч. присадки J

1 ч. присадки К

(Н) Промышленная присадка этилен-винилацетатного сополимера, выпускаемого Amoco, как 2042В.

(I) Промышленная присадка этилен-винилпропионатного сополимера, выпускаемого BASF, как Keroflux 5460.

(J) Без присадки

(К) Продукт реакции 4 моль дигидрогенированного жирного амина и 1 моль пиромелитового ангидрида. Реакцию осуществляют без растворителя при 150оС при перемешивании в атмосфере азота в течение 6 ч.

Следующие свойства этих топлив были измерены:

(I) Способность топлива проходить через основной дизельный фильтр при -9оС, и процент парафина, прошедшего через фильтр, со следующими результатами, представленными в табл. 7.

(II) Падение давления на основном фильтре от времени характеризует любой парафин, проходящий через фильтр.

(III) Отложение парафина в топливе измеряли с помощью охлаждения 100 мл топлива в градуированном мерном цилиндре. Цилиндр охлаждали со скоростью 1оС/ч от температуры, предпочтительно на 10оС выше точки помутнения, но не менее 5оС выше точки помутнения до испытуемой температуры, которую затем поддерживали постоянной. Температура испытания во время выдержки зависит от применяемого топлива, т.е. дизельного топлива и нагретого масла. Предпочтительно, чтобы температура испытания была по крайней мере на 5оС ниже точки помутнения и минимальное время холодной выдержки составляло бы 4 ч. Предпочтительно испытуемая температура должна быть на 10оС или более ниже точки помутнения топлива и период выдержки должен составлять 24 ч или более.

После завершения выдержки измерительный цилиндр проверяется и доля отложенного кристаллического парафина визуально измеряется как высота парафинового слоя от дна цилиндра (8 мл) и выражается в процентах к общему объему (100 мл). Чистое топливо можно видеть выше отложенных кристаллов парафина и эта форма измерения часто достаточная для оценки парафинового отложения.

Иногда топливо мутнеет выше слоя отложенных кристаллов парафина или кристаллы парафина, как можно видеть, являются более плотными и осаждаются к дну цилиндра. В этом случае используют более количественный метод анализа. Для этого 5% (5 мл) топлива осторожно отбирают из верхней части и хранят для анализа, затем 45% топлива отбирают и отбрасывают, далее следующие 5% отбирают и хранят для анализа, затем следующие 35% топлива отбирают и отбрасывают и, наконец, 10% донной смеси отбирают после нагревания для растворения кристаллов парафина. Эти образцы называют как верхние, средние и донные образцы соответственно. Важно, чтобы вакуум, применяемый для отбора образцов, был не очень глубокий, т.е. 200 мм вод. ст. и чтобы вершина пипетки была помещена непосредственно на поверхность топлива, для того, чтобы избежать потоков жидкости, которые будут нарушать распределение концентрации парафина в различных слоях в цилиндре. Затем образцы нагревают до 60оС в течение 15 мин и проверяют на содержание парафина с помощью дифференциальной сканирующей калориметрии (ДСК), как это описано ранее.

В настоящем случае был использован прибор ТА 2000 в DSC фирмы "Меттлер". 25 мкл образцов поместили в рабочую ячейку и в сравнительную ячейку, затем ячейки озлаждали со скоростью 22оС/мин от 60оС до по крайней мере 10оС, но предпочтительно 20оС выше температуры появления парафина (АТ) и затем образец охладили со скоростью 20оС/мин до температуры на 20оС ниже WAT. Сравнением должен быть опыт с неосажденным, неохлажденным обработанным топливом. Степень осажденного парафина затем коррелируется с WAT (или WAT= WAT осажденного образца = WAT оригинала). Отрицательные величины указывают на депарафинизацию топлива, а положительные величины указывают на обогащение парафином в процессе отложения. Содержание парафина также может быть использовано, как мера отложения для этих образцов. Это иллюстрируется с помощью % WAX или Δ % WAX ( % WAX = = %WAX осажденного образца - % WAX оригинала) и, также, как выше, отрицательные величины указывают на обогащение топлива в процессе осаждения.

В настоящем примере топливо охладили со скоростью 1оС/ч от +10 до -9оС и охлажденным выдерживали в течение 48 ч перед испытанием. Были получены следующие результаты, представленные в табл. 8 и 9.

Отметим, что существенное падение WAT может быть достигнуто с помощью наиболее эффективной присадки С (см. табл.10).

Эти результаты показывают, что когда размер кристалла уменьшается с помощью присадки, то отложение кристаллов парафина происходит относительно быстро. Например, необработанные топлива, охлажденные ниже их точек помутнения, проявляют тенденцию к небольшому отложению кристаллов парафина, так как пластикоподобные кристаллы блокируются и не могут быть свободно обработаны в жидкости и возникают гелеподобные структуры, но когда добавляют присадку, то кристаллы модифицируются таким образом, что их форма становится менее похожей на пластинку и проявляет тенденцию образовывать иглы размером в десятки микрон, которые могут двигаться в жидкости свободно и отлагаются относительно быстро. Это отложение парафина может вызвать проблемы при хранении топлива в танках и двигателях. Концентрированные парафиновые слои могут неожиданно засасываться в систему, особенно когда уровень топлива является низким или танк (бак) поврежден (например, угловые застойные зоны) и может произойти блокировка фильтра.

Если размер кристалла парафина может быть уменьшен еще далее до размеров ниже 10000 нм, то кристаллы осаждаются сравнительно медленно, и такое антиосаждение парафина может привести в результате к преимуществам в характеристике топлива, по сравнению со случаем топлива с осажденными кристаллами парафина. Если размер кристалла парафина может быть уменьшен еще более, приблизительно до 4000 нм, то тенденция кристаллов отлагаться практически исчезает в течении времени хранения топлива. Если размеры кристалла уменьшаются до предпочтительного размера ниже 2000 нм, то кристаллы парафина остаются суспендированными в топливе в течение многих недель, требуемых в некоторых системах хранения, и проблемы отложения, по существу, исчезают.

(IV) Результаты осуществления CFPP были следующие и представлены в табл. 11.

(V) Средний размер кристалла, как было найдено, составил: Присадка Размер, нм

E 4400

F 10400

G 2600

H 10000

I 8400

J Тонкие пластинки,

превышающие 50000

Дополнительные примеры 10-15.

П р и м е р 10. Работают по методике примера 2, за исключением того, что вместо октадекан-1-она используют декан-1-ол, а вместо ди-(гидрированного)талгамин-дидециламин.

Кроме того, работают по методике примера 2, причем используют спирты и амины с различными длинами алкильных цепей. Таким образом получают С10-, С12-, С14-, С16-, С18-, С20- и С22-производные соединения примера 2.

Указанные разные 7 соединений подвергают испытанию программного охлаждения (тесту РСТ, описанному в заявке). При испытании применяют очень тонкие фильтры для определения оптимальной длины алкильных цепей для испытуемого топлива.

Соединения настоящего примера добавляют к топливу в концентрации 250 ч/млн. Топливо, кроме того, содержит 250 ч/млн. сополимера стирола и n-C14-малеиновой кислоты и 250 ч/млн. сополимера этилена с пропиленом (56 мас.% действующего начала).

Проводят два ряда тестов с использованием двух различных топлив, обозначенных как топливо 191 и топливо 80012/86.

В рядах тестов, при которых используют топливо 191, проводят фильтрацию при -8,5оС. Результаты указаны ниже. Соединение Сетка для

пропускания в

тесте РСТ, мкм С10-производное 45 С12-производное 45 С14-производное 45 С16-производное 45 С18-производное 40 С20-производное 35 С22-производное 40

В рядах тестов, при которых используют топливо 80012/86, проводят фильтрацию при -13оС. Результаты указаны ниже. Соединение Сетка для

пропускания в

тесте РСТ, мкм С18-производное 40 С20-производное 25 С22-производное 45

Получают и испытывают соединения с различными длинами алкильных цепей. Настоящий пример показывает, что возможно определить в специфическом топливе оптимальную длину алкильных цепей. В топливах, испытуемых в настоящем примере, оптимальная длина алкильных цепей составляет С20. В более легком топливе оптимальная длина алкильных цепей короче.

П р и м е р 11. Работают по методике примера 1 заявки с тем исключением, что вместо ди-(гидрированного) талгамина используют дигексадециламин. Указанное соединение дальше обозначено, как С16/С16-производное.

Соединение примера 1 заявки дальше обозначено как С16/С18-производное.

Одинаковым образом получают С16/17-, С16/18-, C17/18-, C18/18-, C20/20- и C20/22-производные.

Указанные 7 соединений подвергают тесту РСТ. Используемое топливо обозначено как топливо 80226/89. Оно представляет собой промышленное основное топливо, обработанное этиленвинилацетатным сополимером. Фильтрацию при тесте РСТ проводят при -14оС. При такой температуре основное топливо проходит через фильтр с размером отверстий 180 мкм.

Кроме типичных фильтров, которые обычно используются в тесте РСТ, используют следующие фильтры (см.табл.12).

VW - сетчатый фильтр бака автомобиля Volkswagen;

LTPT - фильтр, который применяется в США при "испытании на фильтруемость при низких температурах" (40-45 мкм);

Получают и испытывают соединения с различными длинами цепей. В настоящем примере определяют соединение С16/18, как производное с оптимальной длиной цепей для испытуемого топлива.

П р и м е р 12. Соединение формулы подвергают тесту РСТ. Используемое основное топливо обозначено как 80226/89. Дополнительно к вышеуказанному соединению топливо содержит примерно 50 частей на миллион промышленного среднего дистиллята, улучшающего текучесть, типа этилен-винилацетатного сополимера.

подвергают тесту РСТ. Используемое основное топливо обозначено как 80226/89. Дополнительно к вышеуказанному соединению топливо содержит примерно 50 частей на миллион промышленного среднего дистиллята, улучшающего текучесть, типа этилен-винилацетатного сополимера.

Тест РСТ проводят с различными количествами соединения.

Результаты приведены ниже. Количество, ч/млн. Сеткa, мкм, для

пропускания при

тесте РСТ

125

250 100

500 75

П р и м е р 13. Испытание, описанное в примере 12, проводят с использованием соединения следующей формулы:

Результаты приведены ниже. Количество, ч/млн. Сеткa, мкм, для

пропускания при

тесте РСТ

125 30

250 VW

500 VW

Проводят другой тест РСТ с использованием топлива 191. Кроме вышеуказанного соединения топливо содержит 250 ч/млн сополимера стирола и С14-эфира фумаровой кислоты, 250 ч/млн. этилен-винилацетатного сополимера с низким содержанием винилацетата и 250 ч/млн промышленного мономерного ингибитора роста. Фильтрацию проводят при -9оС.

При этой температуре основное топливо, содержащее вышеназванные присадки, а не испытуемое соединение, проходят через LTPT-фильтр.

Тест РСТ проводят с использованием различных количеств испытуемого соединения. Результаты приведены ниже. Количество, ч/млн Сетка, мкм, для

пропускания при

тесте РСТ

50 LTPT

125 15

250 15

500 30

П р и м е р 14. Оба испытания согласно примеру 13 проводят с использованием соединения следующей формулы:

Результаты теста РСТ, полученные в топливе 80226/89, приведены ниже. Количество, ч/млн Сетка, мкм, для

пропускания при

тесте РСТ

125 VW

250 VW

500 125

Результаты, полученные в топливе 191 при одинаковых условиях, что и в примере 3, приведены ниже. Количество, ррm Сетка, мкм, для

пропускания при

тесте РСТ

50 LTPT

125 30

250 30

500 LTPT

П р и м е р 15. Испытание, описанное в примере 12, проводят с использованием соединения следующей формулы:

Результаты приведены ниже. Количество, ч/млн Сетка, мкм, для

пропускания при

тесте РСТ

125 25

250 15

500 15

В формулах, указанных в примерах 12-15, остатки R1, R2,R3представляют смесь из С16- и С18-алкильных остатков.

Примерами 12-15 также показано, что соединения, содержащие различные кольцевые системы, применимы в качестве модификатора кристаллов в топливах. Кроме того, показано, что возможно применять несколько функциональных групп в различных комбинациях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливная композиция | 1987 |

|

SU1836409A3 |

| ПРОИЗВОДНЫЕ АМИДОВ ИЛИ СОЛЕЙ АМИНОВ ФТАЛЕВОЙ КИСЛОТЫ, ДИСТИЛЛЯТНОЕ ЛЕГКОЕ ТОПЛИВО И КОНЦЕНТРАТ | 1991 |

|

RU2101276C1 |

| КОМПОЗИЦИЯ ПРИСАДОК И КОМПОЗИЦИЯ НА ОСНОВЕ СЫРОЙ НЕФТИ, СМАЗОЧНОГО МАСЛА ИЛИ МАЗУТА | 1992 |

|

RU2101326C1 |

| ДИСТИЛЛЯТНОЕ ТОПЛИВО | 1989 |

|

RU2014348C1 |

| ПРИСАДКА ДЛЯ СЫРОЙ НЕФТИ, СМАЗОЧНОГО МАСЛА ИЛИ ЖИДКОГО ТОПЛИВА, КОМПОЗИЦИЯ НА ОСНОВЕ СЫРОЙ НЕФТИ, СМАЗОЧНОГО МАСЛА ИЛИ ЖИДКОГО ТОПЛИВА, КОНЦЕНТРАТ ПРИСАДКИ | 1993 |

|

RU2107088C1 |

| СОСТАВ ЖИДКОГО ТОПЛИВА И КОНЦЕНТРАТ ПРИСАДКИ | 1993 |

|

RU2114156C1 |

| СОСТАВ ЖИДКОГО ТОПЛИВА И КОНЦЕНТРАТ ПРИСАДОК | 1993 |

|

RU2129587C1 |

| СОСТАВ ДЛЯ УЛУЧШЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ЖИДКОГО ТОПЛИВА ИЛИ СМАЗОЧНОГО МАСЛА, СОСТАВ ЖИДКОГО ТОПЛИВА ИЛИ СМАЗОЧНОГО МАСЛА И КОНЦЕНТРАТ ПРИСАДКИ | 1993 |

|

RU2104295C1 |

| КОМПОЗИЦИЯ ЖИДКОГО ТОПЛИВА | 1993 |

|

RU2114155C1 |

| ДИСТИЛЛЯТНОЕ ТОПЛИВО | 1985 |

|

RU2049807C1 |

Использование: в качестве модификаторов в топливах. Сущность изобретения: продукт - серусодержащие соединения формулы A-C(X-R′)=C(Y-R″)-B , где X - R′=CONR″′R′ , COOR′ или -COO(-)(+) H2NR″′R′ ; Y-R″-SO3 (-)(+) HN(R″′)2R″ SO3(-)(+) H2NR″′R″ -SO2 (-)(+) H2NR″′R″ -SO2NR″′R″ R′ и R″ -алкил C10-C22 R″′ - водород, метил или углеводородная группа C10-C22, причем некоторые R″′ могут быть одинаковые или различными; группа  - часть бензольного или нафталинового кольца. Получают взаимодействием кислоты или ангидрида со вторичным амином. 12 табл.

- часть бензольного или нафталинового кольца. Получают взаимодействием кислоты или ангидрида со вторичным амином. 12 табл.

где X - R1 - -CONR3R1, -COOR1 или -COO(-)(+)H2NR3R1;

Y - R2 - SO3(-)(+)(-)(+)N(R3)R2, - SO3(-)(+)H2NR3R2;- SO2NR3R2;

R1 и R2 - C10 - C22-алкил;

R3 - водород, метил или углеводородная группа C10 - C22,

причем некоторые R3 могут быть одинаковыми или различными, группа

часть бензольного или нафталинового кольца.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Мокрогазовая турбина | 1939 |

|

SU61895A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-02-27—Публикация

1992-02-06—Подача