Изобретение относится к металлургии, в частности, к составу жаропрочного сплава на основе никеля, предназначенного для получения полуфабрикатов и деталей с направленной и монокристаллической структурой методом точного литья по выплавляемым моделям, преимущественно лопаток высокотемпературных газовых турбин авиационного, транспортного (автомобильные и судовые двигатели) и энергетического назначения (силовые агрегаты магистральных газопроводов, передвижные электростанции) и других ГТУ.

Известен высокотемпературный жаростойкий сплав на основе никеля (патент США, 4126495, кл. C 22 C 19/05, 1978). Сплав содержит алюминий, хром, титан, кобальт, молибден, тантал, вольфрам, ниобий, цирконий, углерод, бериллий, РЭМ в следующих количествах, мас.%:

Алюминий - 6,75-10

Хром - 8-12

Титан - 0,8-2,5

Кобальт - 2,0-6,0

Молибден - 2,5-4,0

Тантал - 0,95-4,85

Вольфрам - 0-1,25

Ниобий - 0-0,6

Цирконий - 0-0,8

Углерод - 0-1,0

Бериллий - 0-1,0

РЭМ - 0-1,0

Никель - Остальное до 100%

Недостатками сплава являются относительно низкие характеристики стойкости к горячей коррозии при 900oC, а также сопротивление многоцикловой усталости. Причиной таких низких свойств аналога могут быть недостаточная пластичность при 900oC сплавов на основе никеля с высоким содержанием упрочняющей γ′- фазы (≈70-80 об.%) и карбидов, поскольку наиболее активно процессы горячей коррозии никелевых сплавов происходят именно при 800-900oC.

Наиболее близким к предлагаемому является жаропрочный сплав на основе никеля для литья деталей с направляющей и монокристаллической структурой (ТУ 1-595-2-364-91 "Прутки литья из сплава ВКНА-1В", Всероссийский институт авиационных материалов - ВИАМ).

Известный сплав содержит алюминий, титан, хром, молибден, вольфрам, гафний и углерод при следующем соотношении компонентов, мас.%:

Алюминий - 8-9.0

Хром - 5-6.0

Титан - 1.0-2.0

Молибден - 2.5-4.5

Вольфрам - 2.0-4.0

Гафний - 0.4-0.6

Углерод - 0.02-0.06

Никель - Остальное до 100%

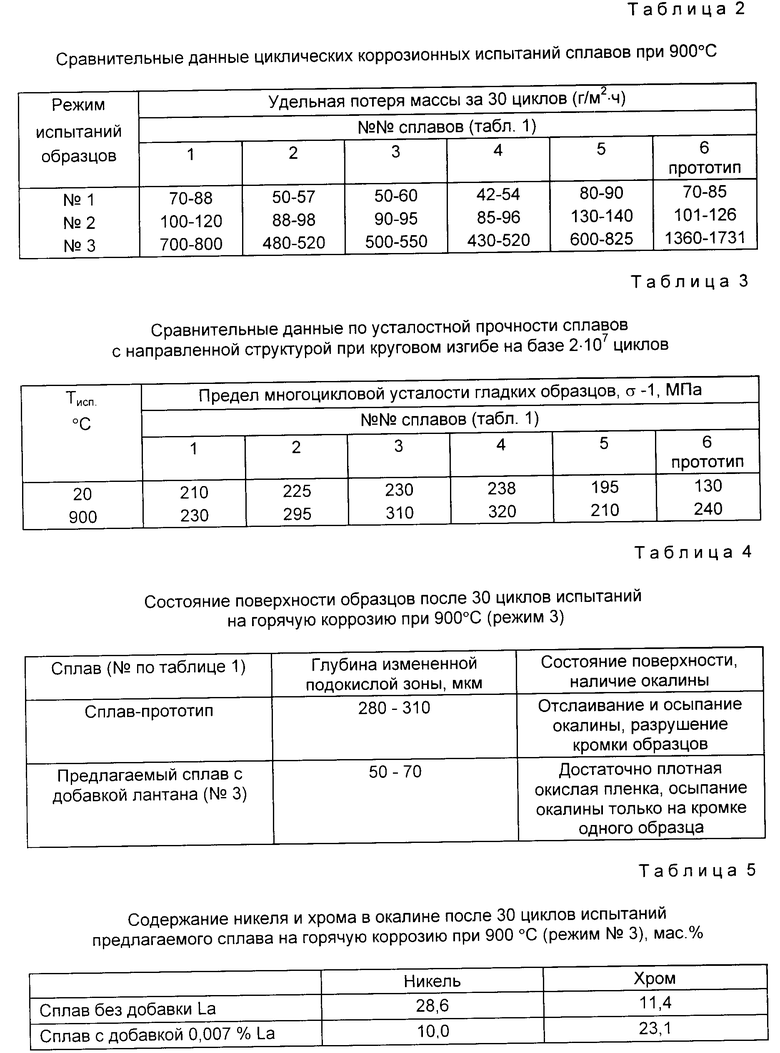

Сплав-прототип обладает сбалансированным химическим составом, обеспечивающим высокую жаростойкость при температурах 1000-1250oC, термостабильную структуру и высокую жаропрочность за счет высокого содержания γ′- фазы. Однако высокое содержание алюминия (8-9%) и низкое содержание хрома (5-6%), обеспечивая при окислении сплава образование плотной защитной высокожаростойкой пленки на основе Al2O3, не придает этой окисной пленке сопротивления горячей коррозии при 800-900oC (табл.2). Такая окисная пленка в условиях воздействия солей щелочных металлов (NaCl, Na2SO4) становится рыхлой, теряя защитные свойства, осыпается и т.д. (табл.4). Известно, что окисная пленка на сплаве Cr2O3 обладает гораздо большей стойкостью к горячей коррозии, и в сплавах на основе никеля стойкость к горячей коррозии обеспечивается содержанием в сплаве не менее 15 мас.% хрома, однако значительно увеличить содержание хрома в данном сплаве не представляется возможным, иначе в структуре могут появиться вредные пластинчатые т.п.у. - фазы, снижающие служебные свойства.

К недостаткам сплава-прототипа относится и пониженная выносливость сплава при 20 и 900oC (табл. 3), обусловленная повышенным содержанием в структуре непластичной γ′- фазы (≈90 об.%). Кроме того, крупное макрозерно (≈ 10 мм) в направлении поперек продольной оси образца с направленной структурой снижает выносливость прототипа.

Технической задачей изобретения является разработка состава жаропрочного сплава на основе никеля для получения литых полуфабрикатов и деталей с направленной или монокристаллической структурой, имеющего повышенное сопротивление горячей (сульфидной) коррозии в условиях циклических нагревов и охлаждения, а также более высокое сопротивление многоцикловой усталости при круговом изгибе в потоке газообразных продуктов сгорания топлива при контакте с солями щелочных металлов, например, NaCl, Na2SO4 или их смесью.

Задача была решена следующим образом. Разработан сплав на основе никеля, включающий алюминий, титан, вольфрам, молибден, хром, углерод и дополнительно содержащий кобальт и лантан, при следующих соотношениях компонентов, мас. %:

Алюминий - 7,8 - 9

Кобальт - 3,5 - 4,5

Титан - 0,6 - 1,2

Вольфрам - 1,8 - 2,5

Молибден - 4,5 - 5,5

Хром - 4,5 - 5,5

Углерод - 0,007 - 0,02

Лантан - 0,0015 - 0,015

Никель - Остальное

Сплав может содержать в виде примесей серу, фосфор, железо, кремний, свинец, висмут, олово и сурьму соответственно в количествах, меньших или равных мас.%: 0,01; 0,015; 0,5; 0,4; 0,001; 0,0005; 0,003; 0,003.

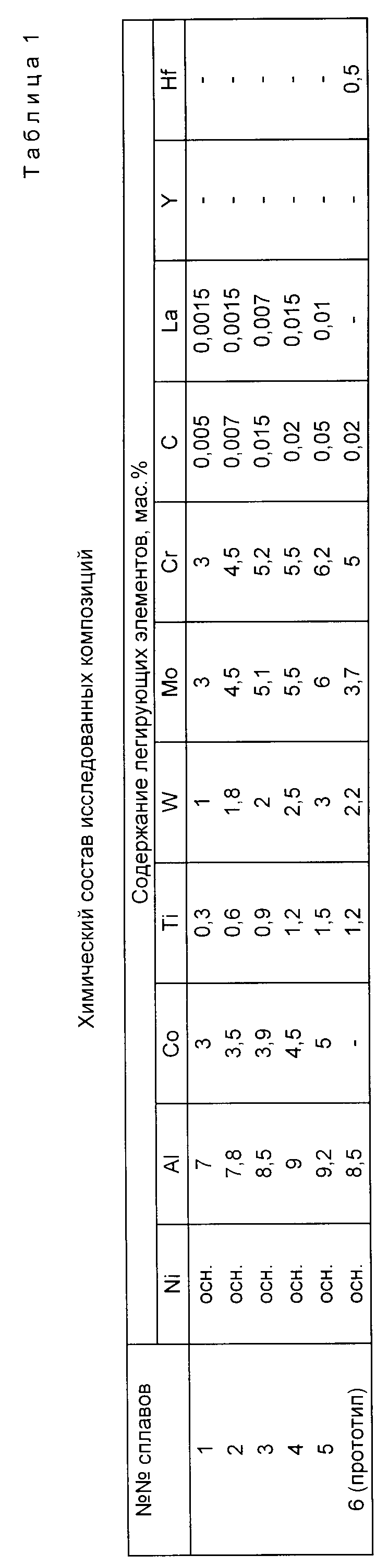

Для анализа свойств сплава-прототипа, а также определения пределов легирования в предлагаемом сплаве, изучены механические и усталостные свойства, а также стойкость против горячей (сульфидной) коррозии ряда композиций, состав которых указан в табл. 1.

Сплавы выплавляли в вакуумной индукционной печи в тигле с основной футеровкой.

Слитки переплавлялись на прутки диаметром 16 мм методом направленной кристаллизации с последующим контролем макроструктуры. Шлифованные образцы для коррозионных испытаний диаметром 10х25 мм были изготовлены из термообработанных прутков, а стандартные образцы для усталостных и прочностных испытаний подвергались термообработке в готовом виде после механической обработки. Стойкость сплавов к горячей коррозии определялась на трех партиях образцов по методике ускоренных циклических испытаний, чередующих воздействие рабочей температуры 900oC коррозионно-активных сред. Общая продолжительность испытаний по каждому режиму 30 циклов, после чего определялась удельная потеря массы (г/м2•ч) на образцах взвешиванием:

Режим 1. 1 цикл включает: нагрев до 900oC, выдержка 1 ч, охлаждение на воздухе + 22 ч выдержка в камере влажности.

Режим 2. 1 цикл включает: нагрев до 900oC, выдержка 1 ч, охлаждение погружением в 3%-ный раствор NaCl, выдержка в камере влажности 22 ч.

Режим 3. 1 цикл включает: нанесение солевой корки (смесь NaCl + Na2SO4), нагрев при 900oC, выдержка 1 ч, охлаждение на воздухе, выдержка в камере влажности 22 ч.

Механические и усталостные характеристики исследованных композиций определялись по стандартным методикам. Исследовалась макроструктура, глубина изменений зоны на образцах и химический состав окалины после горячей коррозии для некоторых сплавов.

Результаты испытаний композиций по табл. 1 представлены в табл. 2, 3. Данные табл. 2, 3 свидетельствуют, что лучшей способностью противостоять горячей (сероводородной) коррозии в указанных выше условиях, а также повышенной выносливостью при 20 и 900oC по сравнению с аналогом обладают сплавы 2, 3, 4 по табл. 1, т.е. имеющие заявляемый состав.

Результаты металлографического анализа образцов сплавов после горячей коррозии подтверждают, что наилучшей стойкостью при 900oC обладает заявленный состав.

Следует специально отметить, что повышение в предлагаемом сплаве стойкости к горячей коррозии происходит без традиционного для никелевых сплавов увеличения содержания хрома, что практически ликвидирует риск образования в структуре вредных охрупчивающих пластинчатых т.п.у. - фаз Лавеса и др.

Повышенную стойкость против горячей (сульфидной) коррозии предлагаемого сплава можно объяснить следующим образом.

1. При выбранном соотношении компонентов матрицей сплава является сложнолегированное интерметаллическое соединение типа Na3Al, в упорядоченной кристаллической решетке которого часть атомов никеля замещена атомами кобальта, хрома, а часть атомов алюминия - атомами титана, хрома, вольфрама, молибдена. Состав этого соединения, по данным фазового анализа, близок к стехиометрическому с наибольшей степенью упорядочения. В упорядоченных сплавах диффузионная подвижность атомов снижена, поэтому образование окисных пленок и измененных поверхностных слоев затруднено, т.е. увеличивается способность материала сопротивляться всем видам коррозии. При этом введение в предлагаемый сплав кобальта вместо 3,5 - 4,5% никеля, очевидно, снижает скорость диффузии ионов серы (в сплавах с большим содержанием кобальта эта характеристика ионов серы уменьшается в десятки раз), а эвтектика Co - Co4S3 имеет более высокую температуру плавления (877oC), чем эвтектика Ni - Ni3S2 (645oC). Поэтому легирование предлагаемого сплава кобальтом повышает в определенной мере стойкость именно к горячей (сульфидной) коррозии.

2. По результатам исследований в окалине после испытаний на горячую коррозию предложенного сплава, легированного микродобавками лантана, значительно повышается концентрация хрома и соответственно снижается содержание никеля (табл. 5). Окисление на сплаве без La приводит к образованию окисной пленки, содержащей повышенное количество закиси никеля (NiO), образующей много дефектов (пор, трещин), и практически вследствие осыпания и рыхлости, не защищающей металл от горячей коррозии.

Введение в сплав лантана полностью изменяет состав окисной пленки: количество никеля (в составе закиси NiO) снижается с 28.6 до 10%, а содержание хрома возрастает ≈ в 2 раза, до 23.1%. Это создаст условия для образования более стойкой против горячей (сульфидной) коррозии окисной пленки на основе Cr2O3 и образования подокисных химически стойких пленок хромита лантана (LaCr2O3).

Причины повышения усталостной прочности предлагаемого сплава следующие:

1. При введении в состав сплава кобальта он образует в кристаллической решетке Ni3Al твердый раствор замещения, заменяя при этом часть гетероатомных пар Ni - Al на Co - Al и снижая тем самым степень ковалентности связи в гетероатомной паре Me - Al.

Кроме того, введение кобальта придает матрице сплава (сложнолегированному интерметаллиду Ni3Al) способность к мартенситному превращению. Действие указанных факторов увеличивает вязкость разрушения предлагаемого сплава и повышает тем самым его усталостную прочность.

2. Известно, что La является модификатором структуры сплавов, т.е. измельчает макроструктуру; размер макрозерна в отливках уменьшается с 10 до 4 - 5 мм. Измельчение макрозерна является одной из причин повышения усталостных свойств предлагаемого сплава при 20 и 900oC (табл. 3).

Высокая температура кипения и низкое давление паров лантана приводят к минимальному угару лантана при металлургических операциях - выплавке и переплавке в вакуумно-индукционных печах.

Это обеспечивает высокую точность микролегирования сплава лантаном и возможность контроля его служебных свойств.

Повышенная стойкость сплава с добавкой лантана против горячей коррозии снижает вероятность появления на поверхности образцов коррозионных дефектов (язв, растрескивания), служащих обычно центрами усталостного разрушения.

Таким образом, микролегирование лантаном повышает усталостные характеристики предлагаемого сплава в условиях горячей коррозии как за счет модификации основной структуры, так и за счет повышения сопротивления поверхностных слоев материала усталостному разрушению

Уменьшение содержания легирующих элементов в новом сплаве до уровня, меньшего заявленного (табл. 1, сплав 1), приводит к снижению объемного содержания более коррозионностойкой γ′- фазы на основе Ni3Al и увеличению содержания малолегированной хромом γ - фазы (твердого раствора на основе никеля), не обладающей в силу этого стойкостью к горячей коррозии. Усталостная прочность также снижается из-за нарушения баланса легирующих элементов, обеспечивающего сплаву высокую степень упрочнения и термостабильность структуры.

Повышение содержания легирующих элементов в новом сплаве до уровня выше заявленного (табл. 1, сплав 5) приводит к появлению в структуре хрупкой β - фазы на основе NiAl, пластинчатых охрупчивающих т.п.у. - фаз ( σ - фазы, фазы Лавеса и т.п.), что резко снижает усталостную прочность сплава при 20 и 900oC.

Возникающая при этом избыточная гетерогенизация структуры приводит к повышению уровня новых неконтролируемых напряжений на межфазных границах и увеличению электрохимического потенциала этих новых межфазных границ.

Это приводит к снижению стойкости сплава к горючей (сульфидной) коррозии, выражающейся в химическом взаимодействии поверхностных слоев материала с конденсированными на нем пленками солей щелочных металлов NaCl, Na2SO4.

Таким образом, показано, что комплексное легирование предлагаемого сплава кобальтом и микродобавкой лантана в заявленных пределах и при указанных содержаниях остальных легирующих компонентов обеспечивает существенное увеличение важнейших служебных свойств сплава - сопротивления горячей (сульфидной) коррозии при 900oC, а также пределов многоцикловой усталости на базе 2•107 циклов при 20 и 900oC - по сравнению с этими характеристиками сплава-прототипа.

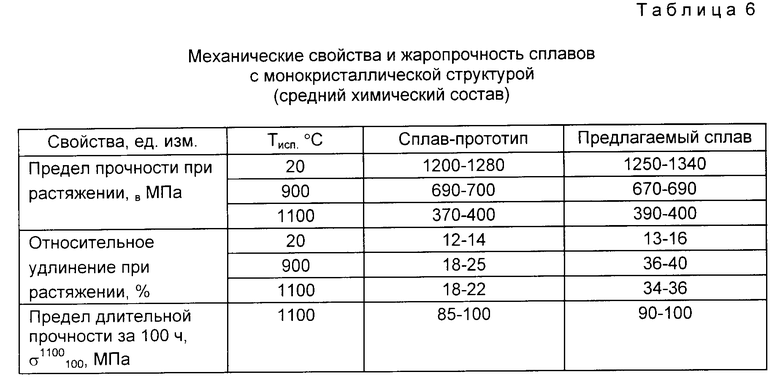

При этом предложенный сплав обладает механическими свойствами при 20-1100oC и жаропрочностью при 1100oC, близкими к свойствам сплава-прототипа (табл. 6).

Повышение стойкости предлагаемого сплава на основе никеля против горячей (сульфидной) коррозии и сопротивления многоцикловой усталости при сохранении высоких механических свойств и жаропрочности позволяет повысить срок службы и надежность деталей горячего тракта ГТД и ГТУ различного назначения, работающих в условиях циклических теплосмен в продуктах сгорания топлива, содержащего агрессивные ионы хлора, серы, натрия и т.д., а также в условиях морского климата.

Использование нового материала позволит получить значительный технологический и экономический эффект за счет увеличения срока службы деталей и как следствие понижение расходования трудовых, материальных и энергетических ресурсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2790495C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2131944C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2685908C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

Изобретение может быть преимущественно использовано для получения лопаток высокотемпературных газовых турбин авиационного, транспортного (автомобильные и судовые двигатели) и энергетического назначения (силовые агрегаты магистральных газопроводов, передвижные электростанции) ГТУ. Задачей изобретения является повышение сопротивления к горячей сульфидной коррозии в условиях циклических нагревов и охлаждения, а также более высокое сопротивление многоцикловой усталости при круговом изгибе в потоке газообразных продуктов сгорания топлива при контакте с солями щелочных металлов. Сплав содержит следующие компоненты, мас. %: алюминий 7,8-9,0, титан 0,6- 1,2, вольфрам 1,8-2,5, молибден 4,5-5,5, хром 4,5-5,5, углерод 0,007-0,02, лантан 0,0015-0,015, кобальт 3,5-4,5, никель - остальное. 6 табл.

Жаропрочный сплав на основе никеля для литых деталей с направленной и монокристаллической структурой, содержащий алюминий, титан, вольфрам, молибден, хром, углерод, отличающийся тем, что он дополнительно содержит кобальт и лантан при следующем соотношении компонентов, мас.%:

Алюминий - 7,8 - 9,0

Титан - 0,6 - 1,2

Вольфрам - 1,8 - 2,5

Молибден - 4,5 - 5,5

Хром - 4,5 - 5,5

Углерод - 0,007 - 0,02

Лантан - 0,0015 - 0,015

Кобальт - 3,5 - 4,5

Никель - Остальноео

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-27—Публикация

1995-04-05—Подача