Предлагаемое изобретение относится к композиции литейного жаропрочного сплава на основе никеля, предназначенного для изготовления отливок, например, рабочих и сопловых лопаток газотурбинных двигателей с равноосной и направленной структурой, работающих в условиях высоких температур и напряжений.

Возрастающие требования к материалам высоконагруженных авиационных двигателей не могут быть удовлетворены без создания литейных жаропрочных сплавов на никелевой основе, способных длительно работать в интервале температур 800-1050oC. За счет подбора определенного соотношения легирующих компонентов - кобальта, вольфрама, хрома, титана, алюминия и других - удалось получить сплавы с высокими жаропрочными свойствами. При этом необходимо отметить, чем выше рабочая температура на материале лопатки турбины, тем выше мощность газотурбинного двигателя.

Одним из основных направлений повышения жаропрочности рассматриваемых сплавов являлось повышение в их составе доли тугоплавких легирующих металлов, прежде всего вольфрама, который дополнительно упрочняет твердый раствор и тем самым замедляет диффузионные процессы при повышенных температурах. Известные зарубежные сплавы содержат 12-13% W (сплавы MAR-M200 и ММ-009), отечественные сплавы содержат 10-12% W (сплавы ЖС6У, ЖС6Ф, ЖС3О). Однако при введении в сплавы повышенного количества вольфрама заметно возрастает их удельный вес (плотность). Сплавы и изготовленные из них лопатки имеют повышенную массу, в результате возрастают центробежные нагрузки при работе газотурбинного двигателя и может произойти преждевременное разрушение элементов конструкции двигателя, вызванного циклическими, статическими, ударными и другими нагрузками.

В связи с усложнением конструкции лопаток и особенно их внутренней полости толщина стенок лопаток в некоторых сечениях может составлять 0,5-1,0 мм. Поэтому для гарантированного заполнения таких тонких сечений металлом сплавы должны обладать высокой жидкотекучестью. Между тем сплавы, содержащие повышенное количество вольфрама, отличаются невысокой жидкотекучестью и поэтому не могут применяться при отливке турбинных лопаток, имеющих толщину стенки до 0,5 мм.

Очевидно, что работоспособность материала лопатки современного газотурбинного двигателя определяется не только уровнем жаропрочности и других механических свойств, но также зависит от его физических и технологических свойств (плотности и жидкотекучести).

Известен литейный жаропрочный сплав IN-731 (см. книгу "Суперсплавы II: Жаропрочные материалы для аэрокосмических и промышленных энергоустановок" /Под ред. Симса Ч.Т., Столоффа Н.С., Хагеля У.К.: Пер. с англ. В 2-х книгах. Кн. 2. /Под ред. Шалина Р.Е. - М.: Металлургия, 1995. - 384 с.) следующего химического состава, мас.%:

Хром - 9,5

Кобальт - 10,0

Молибден - 2,5

Алюминий - 5,5

Титан - 4,6

Углерод - 0,18

Бор - 0,015

Цирконий - 0,06

Ванадий - 1,0

Никель - Остальное

Как показали дополнительные исследования, этот сплав имеет невысокий уровень жаропрочных свойств: при температуре 975oC 40-часовой предел длительности прочности (σ

За прототип предлагаемого сплава был взят литейный жаропрочный сплав на основе никеля по патенту РФ N 2070597, Б.И. 35, 1996 г. Сплав имеет следующий химический состав, мас.%:

Хром - 7,0-14,0

Кобальт - 8,0-15,0

Молибден - 0,7-3,0

Алюминий - 4,0-6,0

Титан - 1,0-4,0

Углерод - 0,05-0,20

Бор - 0,005-0,07

Цирконий - 0,01-0,10

Вольфрам - 9,0-12,0

Ниобий - 0,5-4,0

Церий - 0,002-0,025

Один элемент из группы, включающей иттрий и скандий - 0,0013-0,0085

Никель - Остальное

Сплав отличается высокими термоусталостными свойствами.

Дополнительная проверка показала, что известный сплав имеет следующий уровень жаропрочных свойств: при температуре 975oC 40-часовой предел длительной прочности равен 23 кгс/мм2. Однако плотность сплава высокая и составляет 8,5 г/см3 т. е. удельная жаропрочность составляет 23/8,5 = 2,7 км. Кроме того, сплав обладает недостаточно высокой жидкотекучестью.

Технической задачей данного изобретения является разработка литейного жаропрочного сплава, который сочетал бы в себе высокий уровень жаропрочных и термоусталостных свойств с пониженной плотностью и жидкотекучестью.

Поставленная задача достигается тем, что литейный жаропрочный сплав на основе никеля, содержащий хром, кобальт, молибден, алюминий, титан, углерод, бор, цирконий, вольфрам, ниобий, церий, один элемент из группы, включающей иттрий и скандий, дополнительно содержит ванадий, кальций и лантан при следующем соотношении компонентов сплава, мас.%:

Хром - 6,5-10,5

Кобальт - 6,0-10,0

Молибден - 2,7-4,0

Алюминий - 4,8-5,7

Титан - 4,2-4,7

Углерод - 0,06-0,20

Бор - 0,005-0,015

Цирконий - 0,01-0,02

Вольфрам - 1,0-1,8

Ниобий - 0,5-1,0

Церий - 0,002-0,015

Один элемент из группы, включающей иттрий и скандий - 0,0015-0,01

Ванадий - 0,1-1,0

Кальций - 0,001-0,015

Лантан - 0,002-0,02

Никель - Остальное

Для снижения плотности предлагаемого сплава содержание вольфрама в нем понижено с 9-12% до 1,0-1,8%, одновременно повышено содержание титана с 1-4% до 4,2-4,7%. Кроме того, дополнительное повышение содержания титана позволило увеличить в нем количество упрочняющей γ′- фазы Ni3(Al, Ti). Для дополнительного повышения жаропрочных свойств сплава в его состав ввели ванадий, лантан, которые стабилизируют γ′- фазу, замедляя ее коагуляцию при высоких температурах и напряжениях.

Экспериментально нами было установлено, что низкая жидкотекучесть сплава связана с повышенной его окисляемостью: обычно в сплаве содержится 0,002-0,003% кислорода. Введение в сплав кальция в качестве эффективного раскислителя позволило существенно понизить в сплаве содержание кислорода до 0,0005-0,001% и тем самым заметно повысить жидкотекучесть сплава. Повышению жидкотекучести сплава способствует также понижение в сплаве содержания вольфрама.

Проверка показала, что сплав с равноосной структурой имеет следующий уровень жаропрочных свойств: при температуре 975oC 40-часовой предел длительной прочности сплава равен 21 кгс/мм2, плотность сплава равна 7,8 г/см3 т. е. удельная жаропрочность составляет 21/7,8 = 2,7 км (аналогично сплаву - прототипу).

Сплав отличается высокой жидкотекучестью, которую оценивали по длине спирали в специальной литейной форме, залитой при температуре металла 1540oC. Если длина спирали у сплава-прототипа составляла 0,8-1,0 м, то у предлагаемого сплава она возросла до 1,5-2,0 м.

Примеры осуществления

Сплавы выплавлялись в вакуумной индукционной печи при разрежении 10-2 - 10-3 мм рт. ст. и заливались в чугунные кокили. Полученные заготовки переплавлялись в вакуумной порционной печи и заливались в горячие оболочковые формы, приготовленные по выплавляемым моделям. Таким образом получали отливки с равноосной структурой. Из предлагаемого сплава также получали отливки и с направленной или монокристаллической структурой. В этом случае полученные после вакуумной индукционной плавки заготовки переплавляли в установке для направленной кристаллизации типа УВНК-8П.

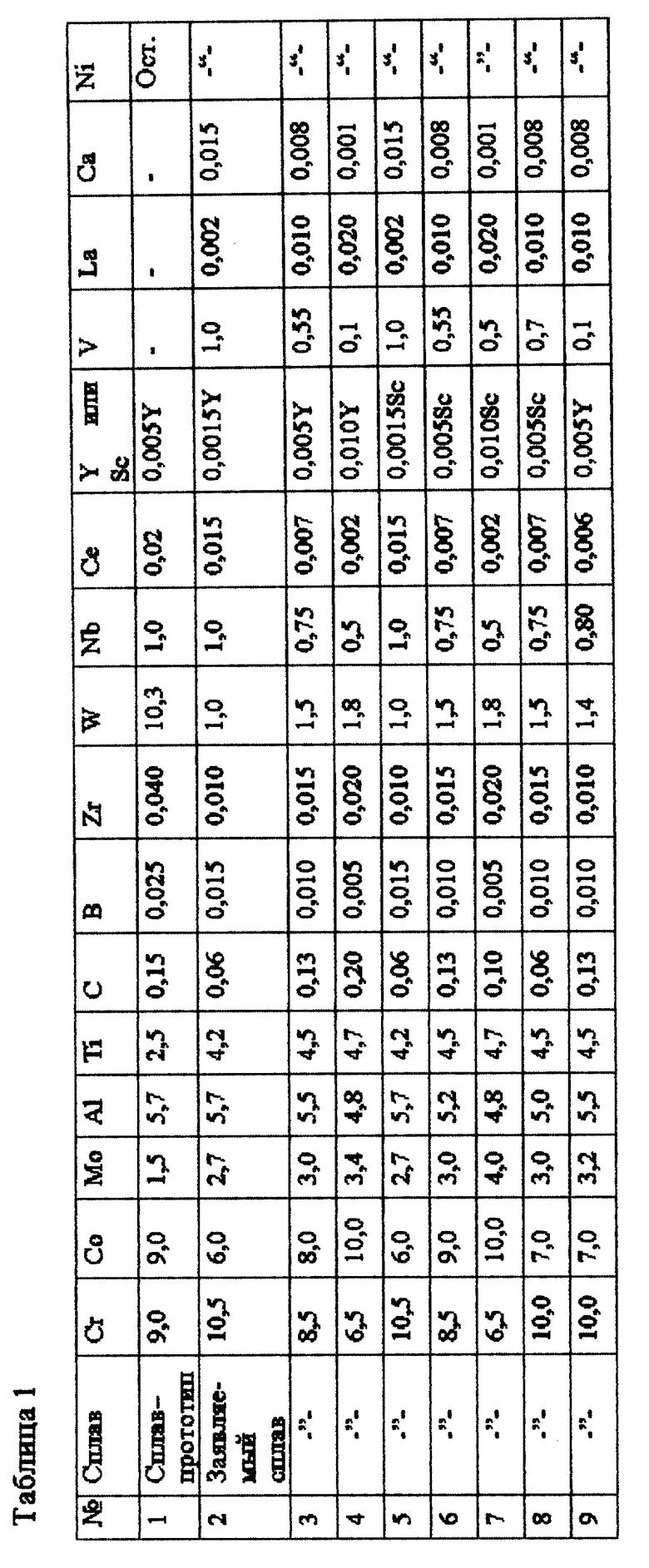

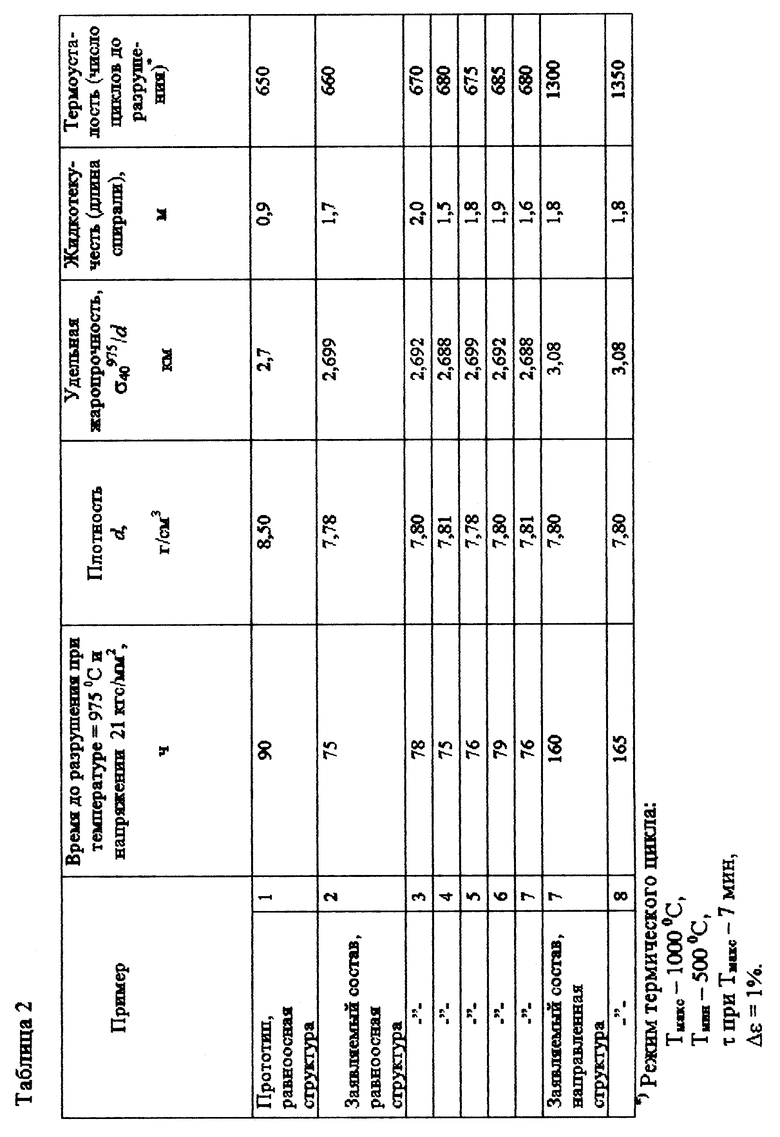

В вакуумной индукционной печи емкостью 100 кг были выплавлены различные композиции предлагаемого сплава. Химический состав сплава с равноосной и направленной структурами приведен в таблице 1. Свойства выплавленных сплавов представлены в таблице 2.

Заявляемый сплав составов 2...7 выплавлялся с равноосной структурой, составов 8 и 9 - с направленной структурой, а состав 1 - по сплаву-прототипу с равноосной структурой.

Как видно из таблицы 2, все восемь составов предлагаемого сплава имеют высокую удельную жаропрочность, меньшую плотность и лучшую жидкотекучесть и более высокую термостойкость, чем сплав-прототип.

Предлагаемый сплав с равноосной структурой имеет следующие характеристики жаропрочности и кратковременной прочности: при температуре 975oC и напряжении 21 кгс/мм2 время до разрушения составляет 75-95 ч, предел прочности при комнатной температуре составляет 93-102 кгс/мм2, относительное удлинение - 7,5-12%.

Жаропрочные свойства предлагаемого сплава в отливках с направленной структурой имеют следующие значения: при температуре 975oC и напряжении 21 кгс/мм2 время до разрушения составляет 160-165 ч, при температуре 975oC и напряжении 24 кгс/мм2 время до разрушения составляет 60 ч.

Число циклов до разрушения (долговечность при испытании на термоусталость) составляет 650-680 циклов (для отливок с равноосной структурой) и 1300-1350 циклов (для отливок с направленной структурой).

Таким образом, предлагаемый сплав обладает сочетанием высокого уровня жаропрочности и термоусталости с пониженной плотностью и высокой жидкотекучестью, что позволяет применять его для производства деталей ГТД нового поколения с увеличенным ресурсом работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2020 |

|

RU2740929C1 |

| Жаропрочный литейный сплав на никелевой основе и изделие, выполненное из него | 2022 |

|

RU2802841C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2008 |

|

RU2365656C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

Литейный жаропрочный сплав на основе никеля содержит следующие компоненты, мас. %: хром 6,5-10,5, кобальт 6,0-10,0, молибден 2,7-4,0, алюминий 4,8-5,7, титан 4,2-4,7, углерод 0,06-0,20, бор 0,005-0,015, цирконий 0,01-0,02, вольфрам 1,0-1,8, ниобий 0,5-1,0, церий 0,002-0,015, один элемент из группы, включающей иттрий и скандий 0,0015-0,01, ванадий 0,1-1,0, кальций 0,001-0,015, лантан 0,002-0,02, никель остальное. Техническим результатом изобретения является получение высокого уровня жаропрочных и усталостных свойств с пониженной плотностью и улучшенной жидкотекучестью сплава. Сплав может быть использован для изготовления отливок, например, рабочих и сопловых лопаток газотурбинных двигателей с равноосной и направленной структурой, работающих в условиях высоких температур и напряжений. 2 табл.

Литейный жаропрочный сплав на основе никеля, содержащий хром, кобальт, молибден, алюминий, титан, углерод, бор, цирконий, вольфрам, ниобий, церий, один элемент из группы, включающей иттрий и скандий, отличающийся тем, что он дополнительно содержит ванадий, кальций и лантан при следующем соотношении компонентов, мас.%:

Хром - 6,5 - 10,5

Кобальт - 6,0 - 10,0

Молибден - 2,7 - 4,0

Алюминий - 4,8 - 5,7

Титан - 4,2 - 4,7

Углерод - 0,06 - 0,20

Бор - 0,005 - 0,015

Цирконий - 0,01 - 0,02

Вольфрам - 1,0 - 1,8

Ниобий - 0,5 - 1,0

Церий - 0,002 - 0,015

Один элемент из группы, включающей иттрий и скандий - 0,0015 - 0,01

Ванадий - 0,1 - 1,0

Кальций - 0,001 - 0,015

Лантан - 0,002 - 0,02

Никель - Остальное

| RU 2070597 C1, 20.12.1996 | |||

| ВЫСОКОЖАРОПРОЧНЫЙ СПЛАВ | 1991 |

|

RU2020178C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2017851C1 |

| US 5130087 A, 14.07.1992 | |||

| Репродукционное устройство для определения характера движения сыпучего наполнителя зернистого фильтра для очистки газов | 1986 |

|

SU1397066A1 |

| Пусковое устройство для двигателей внутреннего горения с центробежным нагнетателем | 1927 |

|

SU45563A1 |

| УСТРОЙСТВО для ПОПЕРЕЧНОЙ РЕЗКИ ПРОФИЛИРОВАННЫХ РЕЗИНОВЫХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU358185A1 |

Авторы

Даты

2000-07-20—Публикация

1999-05-27—Подача