Предлагаемое изобретение относится к области изыскания композиции литейного жаропрочного сплава на никелевой основе, который может быть использован для изготовления деталей газовой турбины, работающих в условиях высоких температур и напряжений, например для изготовления рабочих и сопловых лопаток авиационных двигателей и других деталей специального назначения.

Постоянно возрастающие требования повышения температуры газа на входе в турбину (что позволяет соответственно повышать мощность двигателя) ставят перед разработчиками сплавов задачу создания сплавов, которые обладали бы более высокими жаропрочными свойствами, чем применяемые в настоящее время.

Известен литейный жаропрочный сплав по патенту США N 4459160, кл. 148-3, от 10.07.84 г.

Сплав имеет следующий химический состав (мас.%):

углерод - 0,015-0,05

хром - 8-10

кобальт - 3-7

вольфрам - 9-11

тантал - 2,25-3,2

титан - 1,7-2,6

алюминий - 5,25-5,75

гафний - 0-0,5

бор - 0-0,01

цирконий - 0-0,05

никель - остальное

Как показали дополнительные исследования, данный сплав имеет следующий уровень жаропрочных свойств: при температуре 975oC и напряжении 20 кгс/мм2 время до разрушения составляет 70-100 часов. Однако такие свойства не могут быть реализованы в материале для лопаток современного газотурбинного двигателя, поскольку эти свойства невысоки.

Известен литейный жаропрочный сплав марки MAR M200 по патенту Великобритании N 917818, кл. 82(1)А. Сплав имеет следующий химический состав (мас. %):

углерод - 0,02-0,30

хром - 6-17

кобальт - 2-15

вольфрам - 9-14

молибден - до 3

ниобий - 0,25-3

титан - до 5

алюминий - 2-8

железо - до 5

бор - 0,001-0,20

цирконий - 0,001-0,20

никель - остальное

Дополнительная проверка показала, что жаропрочные свойства данного сплава, также как и предыдущего сплава, также невысокие: время до разрушения при температуре 975oC и напряжении 20 кгс/мм2 составляет 70-110 часов.

Наиболее близким по составу к предлагаемому сплаву, взятый за прототип, является литейный жаропрочный сплав по патенту РФ N 2070597, Б.И. N 35-96 г. , от 17.08.93 г. Сплав имеет следующий химический состав (мас.%):

углерод - 0,05-0,20

хром - 7,0-14,0

кобальт - 8,0-15,0

вольфрам - 9,0-12,0

молибден - 0,7-3,0

ниобий - 0,5-4,0

титан - 1,0-4,0

алюминий - 4,0-6,0

бор - 0,005-0,07

цирконий - 0,01-0,10

церий - 0,002-0,025

один из элементов из группы, включающий иттрий и скандий - 0,0013-0,0085

никель - остальное

Жаропрочные свойства указанного сплава с равноосной структурой следующие: время от разрушения при температуре 975oC и напряжении 20 кгс/мм2 составляет 90-135 часов, при температуре 975oC и напряжении 23 кгс/мм2 - 60-70 часов, при температуре 1050oC и напряжении 11 кгс/мм2 - 120-160 часов.

Хотя жаропрочность сплава, взятого за прототип, достаточно высокая, он имеет повышенную окисляемость (низкую жаростойкость) при рабочих температурах 900-1050oC: удельное изменение массы сплава при выдержке при температуре 950oC в течение 500 часов составляет 20-25 г/м2, а при температуре 1000oC - соответственно 50-60 г/м2. Все это ограничивает применение такого сплава в современных высокотемпературных устройствах с длительным ресурсом работы, например, в газотурбинных двигателях с повышенной температурой газа на рабочих лопатках турбины.

Технической задачей данного изобретения является разработка литейного жаропрочного сплава, который обладал бы высоким сопротивлением окислению (высокой жаростойкостью) при одновременно высоком уровне жаропрочных свойств.

Поставленная задача была достигнута тем, что литейный жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, молибден, ниобий, титан, алюминий, бор, цирконий, церий, один элемент из группы, включающей иттрий и скандий, дополнительно содержит один элемент из группы, включающей лантан и празеодим, при следующем соотношении компонентов в сплаве, мас.%:

углерод - 0,13-0,20

хром - 8-9,5

кобальт - 9-10,5

вольфрам - 9,5-11,0

молибден - 1,2-2,4

ниобий - 0,8-1,2

титан - 2,0-2,9

алюминий - 5,1-6,0

бор - 0,005-0,035

цирконий - 0,01-0,05

церий - 0,002-0,02

один элемент из группы, включающей иттрий и скандий - 0,0008-0,0080

один элемент из группы, включающей лантан и празеодим - 0,0008-0,0080

никель - остальное

и при соблюдении условия, что отношение компонентов в сплаве составляет: %Ce : %Y (Sc) : %La (Pr) = 2,5:1:1.

Нами было установлено, что в случае введения в сплав одного из элементов, включающих лантан и празеодим, при соблюдении вышеуказанных условий, сопротивление окислению сплава значительно повышается.

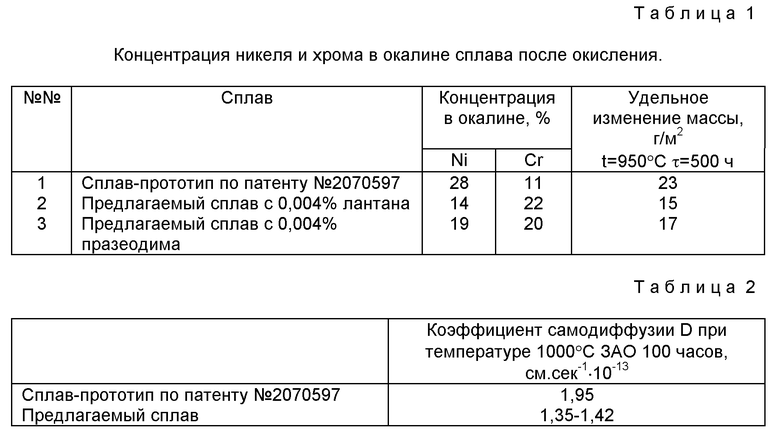

В табл. 1 приведена концентрация никеля и хрома в окалине, осыпавшейся с образцов сплава-прототипа и предлагаемого сплава.

Видно, что на металле известного сплава концентрация никеля в окалине в 2,5-3,0 раза выше, чем хрома. Это указывает на повышенное количество в окалине закиси никеля - NiO - рыхлого окисла, имеющего большое количество дефектов в виде пор и трещин, который не защищает металл от окисления. На металле с лантаном и празеодимом концентрация никеля в окалине понизилась в 1,5-2,0 раза и соответственно в 2 раза возросла концентрация хрома. В этом случае на поверхности металла образовалась защитная окисная пленка с повышенным количеством оксида хрома Cr2O3, который имел плотноупакованную кристаллическую решетку и замедлял диффузию кислорода через слой окисла.

Такое положительное влияние лантана и празеодима на сопротивление сплава окислению можно объяснить тем, что в сравнении с церием, иттрием и скандием атомный радиус лантана и празеодима имеет большие размеры, тем самым они блокируют катионные вакансии в решетке NiO, снижают концентрацию вакансий и, следовательно, замедляют диффузию никеля через нее. Замедление диффузии никеля через окисную пленку приводит к тому, что концентрация никеля в окисной пленке на сплаве с добавкой La или Pr снижается, и соответственно увеличивается концентрация хрома.

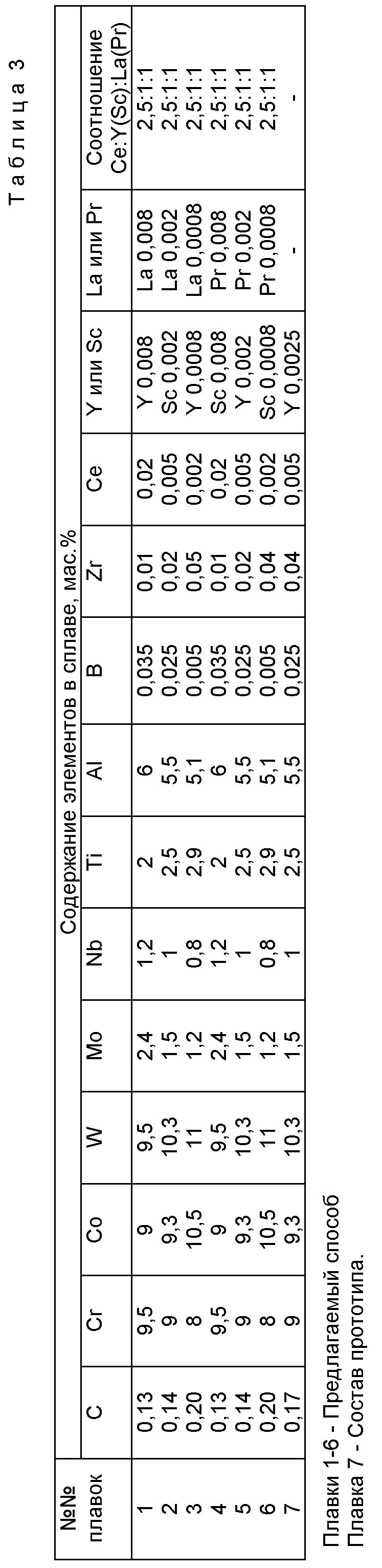

Наряду с положительным влиянием лантана и празеодима на сопротивление предлагаемого сплава окислению, эти элементы также способствуют дополнительному повышению жаропрочных свойств сплава. Как уже было отмечено выше, атомные радиусы лантана и празеодима имеют большие размеры, чем у церия, иттрия и скандия, которые входят в состав известного сплава, и поэтому лантан и празеодим более эффективно тормозят диффузионные процессы в металле при повышенных температурах, тем самым обеспечивая повышение жаропрочных свойств. Это подтверждают данные по изучению диффузионной проницаемости сплава-прототипа и предлагаемого сплава, приведенные в таблице 2.

Нами было практически установлено, что количество вводимого церия должно быть в 2,5 раза больше, чем количество вводимого иттрия (или скандия) и лантана (или празеодима), что обеспечивает в сплаве сочетание хороших жаропрочных и термоусталостных свойств с одновременно высоким сопротивлением сплава высокотемпературному окислению.

Пример осуществления

Сплавы выплавляли в вакуумной индукционной печи при разрежении 10-2-10-3 мм рт.ст. и заливали в чугунные кокили. Полученные заготовки переплавляли в вакуумных порционных печах и заливали горячие оболочковые формы, приготовленные по выплавляемым моделям. Таким образом, получали отливки с равноосной структурой.

В вакуумной индукционной печи емкостью 100 кг были выплавлены различные композиции предлагаемого сплава.

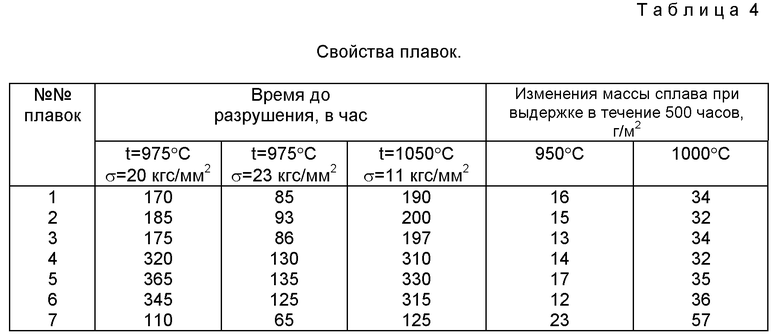

Химический состав сплавов с равноосной структурой приведен в табл. 3. Результаты испытаний сплавов на жаропрочность и жаростойкость приведены в табл. 4.

Видно, что жаропрочные свойства предлагаемого сплава при всех режимах испытаний, а также жаростойкость сплава при высоких температурах заметно выше, чем у сплава-прототипа, который был выплавлен по среднему составу.

Жаропрочные свойства предлагаемого сплава в отливках с равноосной структурой следующие: время до разрушения при температуре 975oC и напряжении 20 кгс/мм2 составляет 160-200 часов, при температуре 975oC и напряжении 23 кгс/мм2 - 80-100 часов, при температуре 1050oC и напряжении 11 кгс/мм2 - 180-220 часов.

Из предлагаемого сплава можно получать также отливки с направленной структурой.

Жаропрочные свойства предлагаемого сплава в отливках с направленной структурой следующие: время до разрушения при температуре 975oC и напряжении 20 кгс/мм2 составляет 300-370 часов, при температуре 975oC и напряжении 23 кгс/мм2 - 145-160 часов, при температуре 1050oC и напряжении 11 кгс/мм2 - 300-330 часов.

Предлагаемый сплав обладает повышенным сопротивлением высокотемпературному окислению (высокой жаростойкостью): удельное изменение массы сплава при выдержке при температуре 950oC в течение 500 часов составляет 12-17 г/м2, а при температуре 1000oC - соответственно 30-36 г/м2.

Получить нужный комплекс свойств можно лишь при соблюдении соотношения церия к Y(Sc) и La(Pr). Если соотношение будет меньше 2,5:1:1, то при этом могут понизиться жаропрочные свойства сплава, если это соотношение будет больше 2,5:1:1, то при этом может ухудшиться жаростойкость сплава.

Таким образом, предлагаемый сплав обладает примерно в 1,5-2,0 раза более высокой жаропрочностью и жаростойкостью, чем сплав-прототип. Это позволит в 1,5-2,0 раза увеличить ресурс работы деталей, например рабочих лопаток применяемых в настоящее время газотурбинных авиационных двигателей или создать новые, более мощные двигатели с повышенным КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2020 |

|

RU2740929C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2013 |

|

RU2541330C1 |

| Жаропрочный литейный сплав на никелевой основе и изделие, выполненное из него | 2022 |

|

RU2802841C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

SU1827121A3 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2001 |

|

RU2190680C1 |

Изобретение относится к области композиции литейных жаропрочных сплавов, предназначенных для изготовления деталей ГТД, например рабочих и сопловых лопаток с равноосной и направленной структурой. Сплав имеет следующий хим. состав, мас.%: С 0,13 - 0,20, Cr 8 - 9,5, Co 9 - 10,5, W 9,5 - 11, Mo 1,2 - 2,4, Nb 0,8 - 1,2, Ti 2,0 - 2,9, Al 5,1 - 6,0, В 0,005 - 0,035, Zr 0,01 - 0,05, Ce 0,002 - 0,02, один элемент из группы, включающей Y и Sc = 0,002 - 0,02, один элемент из группы, включающей La и Pr = 0,0008 -0,008, Ni - остальное, причем должно соблюдаться условие: % Се : % Y(Sc) : % La (Pr) = 2,5 : 1,0 : 1,0. Сплав обладает высокой жаростойкостью при одновременно высоком уровне жаропрочных свойств. 4 табл.

Литейный жаропрочный сплав на никелевой основе для деталей газотурбинных двигателей, содержащий углерод, хром, кобальт, вольфрам, молибден, ниобий, титан, алюминий, бор, цирконий, церий, один элемент из группы, включающей иттрий и скандий, отличающийся тем, что он дополнительно содержит один элемент из группы, включающей лантан и празеодим, при следующем соотношении компонентов, мас.%:

Углерод - 0,13 - 0,20

Хром - 8 - 9,5

Кобальт - 9 - 10,5

Вольфрам - 9,5 - 11

Молибден - 1,2 - 2,4

Ниобий - 0,8 - 1,2

Титан - 2,0 - 2,9

Алюминий - 5,1 - 6,0

Бор - 0,005 - 0,035

Цирконий - 0,01 - 0,05

Церий - 0,002 - 0,02

Один элемент из группы, включающей иттрий и скандий - 0,0008 - 0,008

Один элемент из группы, включающей лантан и празеодим - 0,0008 - 0,008

Никель - Остальное

при выполнении следующего соотношения: % Ce : % Y (Sc) : % La (Pr) = 2,5 : 1 : 1.

| RU 2070597 C1, 20.12.1996 | |||

| SU 1818875 A1, 20.04.1996 | |||

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1978 |

|

RU722330C |

| Жаропрочный сплав на основе никеля | 1979 |

|

SU809902A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1984 |

|

SU1157865A1 |

Авторы

Даты

2000-04-27—Публикация

1999-01-18—Подача