Изобретение относится к области металлургии, а именно к литейному производству, и может быть использовано для получения деталей газотурбинных установок из жаропрочного литейного сплава на основе никеля.

В металлургии широко известны литейные жаропрочные сплавы на основе никеля, обладающие высоким сопротивлением коррозии в продуктах сгорания природного топлива, применяемые для деталей энергетических и газоперекачивающих стационарных газотурбинных установок, например зарубежный сплав - IN-738 [1] и отечественный сплав - ЦНК-7 [2].

Сплав на основе никеля IN-738 имеет состав при следующем соотношении компонентов, мас.%:

Углерод - 0,15 - 0,20

Хром - 15,7 - 16,3

Кобальт - 8,0 - 9,0

Вольфрам - 2,4 - 2,8

Молибден - 1,5 - 2,0

Титан - 3,2 - 3,7

Алюминий - 3,2 - 3,7

Ниобий - 0,6 - 1,1

Тантал - 1,5 - 2,0

Бор - 0,005 - 0,015

Цирконий - 0,05 - 0,15

Никель - Остальное

Сплав на основе никеля ЦНК-7 имеет состав при следующем соотношении компонентов, мас.%:

Углерод - 0,06 - 0,15

Хром - 13,9 - 15,5

Кобальт - 8,0 - 11

Вольфрам - 6,1 - 8,5

Молибден - 0,1 - 0,8

Титан - 3,2 - 4,4

Алюминий - 3,6 - 5,1

Бор - 0,01 - 0,015

Кальций - 0,01 - 0,2

Магний - 0,01 - 0,2

Марганец - 0,01 - 0,5

Никель - Остальное

К недостаткам этих сплавов следует отнести сравнительно невысокий уровень жаропрочности, что ограничивает их применение в газотурбинных установках длительного ресурса нового поколения.

Наиболее близким аналогом, взятым авторами за прототип, является жаропрочный сплав на основе никеля ЦНК-8 [3], имеющий состав при следующем соотношении компонентов, мас.%:

Углерод - 0,005 - 0,12

Хром - 11,4 - 13,1

Кобальт - 8,0 - 10,0

Вольфрам - 6,2 - 8,0

Молибден - 0,25 - 0,5

Ниобий - 0,8 - 1,3

Титан - 4,0 - 5,3

Алюминий - 3,4 - 4,5

Бор - 0,001 - 0,015

Никель - Остальное

Сплав-прототип применяется для получения отливок лопаток с монокристаллической структурой.

К недостаткам сплава-прототипа следует отнести его низкую технологичность при получении монокристальных отливок с развитыми боковыми поверхностями, такими как полки лопаток. В процессе кристаллизации рабочих лопаток в условиях направленного теплоотвода, обеспечивающего формирование монокристальной структуры, при переходе от пера к полке замка происходит зарождение посторонних кристаллов на полках замков, что является недопустимым для монокристальных отливок. Указанный недостаток прототипа, связанный с особенностями его легирования, приводит к снижению выхода годных по монокристальности структуры отливок.

Технической задачей, стоящей перед авторами, являлась разработка сплава, обеспечивающего повышение выхода годных отливок сложной конфигурации с направленной и монокристальной структурами, при сохранении уровня жаропрочности и коррозионной стойкости прототипа.

С этой целью жаропрочный сплав на основе никеля был дополнительно легирован танталом, гафнием и иттрием, а также было изменено соотношение тугоплавких элементов - вольфрама и молибдена.

Предлагаемый жаропрочный сплав на основе никеля содержит углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, бор, а также дополнительные легирующие элементы: тантал, гафний и иттрий при следующем соотношении компонентов, мас.%:

Углерод - 0,005 - 0,12

Хром - 13,5 - 14,5

Кобальт - 8,0 - 12,0

Вольфрам - 3,0 - 5,0

Молибден - 1,5 - 2,5

Титан - 3,4 - 4,3

Алюминий - 3,5 - 4,8

Ниобий - 0,4 - 1,4

Тантал - 0,2 - 1,0

Гафний - 0,1 - 0,4

Бор - 0,001 - 0,02

Иттрий - 0,005 - 0,05

Никель - Остальное

Сплав обеспечивает высокий выход годных отливок с направленной и монокристальной структурами при литье и сохраняет уровень жаропрочности и коррозионной стойкости сплава-прототипа.

Положительное влияние тантала, гафния и иттрия на механические свойства и сопротивление коррозии хорошо известно. Авторами установлено, что в предлагаемом сплаве комплексное введение тантала, гафния и иттрия уменьшает взаимодействие расплавленного металла с керамикой формы в процессе кристаллизации, что, в свою очередь, ведет к уменьшению краевого угла смачивания "расплав - керамика - зародыш". Изменение по сравнению со сплавом-прототипом соотношения тугоплавких элементов вольфрама и молибдена совместно с дополнительным легированием сплава танталом и гафнием приводит к изменению характера дендритной ликвидации. Средняя атомная плотность дендритных осей и межосных областей монокристалла выравнивается, и тем самым уменьшается вероятность образования "струйчатой - ликвидации", представляющей цепочку мелких равноосных зерен, которые в ряде случаев способствуют образованию посторонних кристаллов в отливках.

Проведенные изменения состава привели к снижению вероятности образования зародышей посторонних кристаллов при прорастании монокристальной структуры в радиальном направлении, например, в полку замка лопаток.

Суммарное содержание γ′ -образующих элементов и элементов, упрочняющих твердый раствор в сплаве, обеспечивает получение высоких характеристик жаропрочности.

Предлагаемый состав сплава при указанном соотношении легирующих элементов обеспечивает получение характеристик длительной прочности и сопротивления коррозии, равных аналогичным характеристикам прототипа, и существенно повышает выход годных отливок при литье лопаток с направленной и монокристальной структурами.

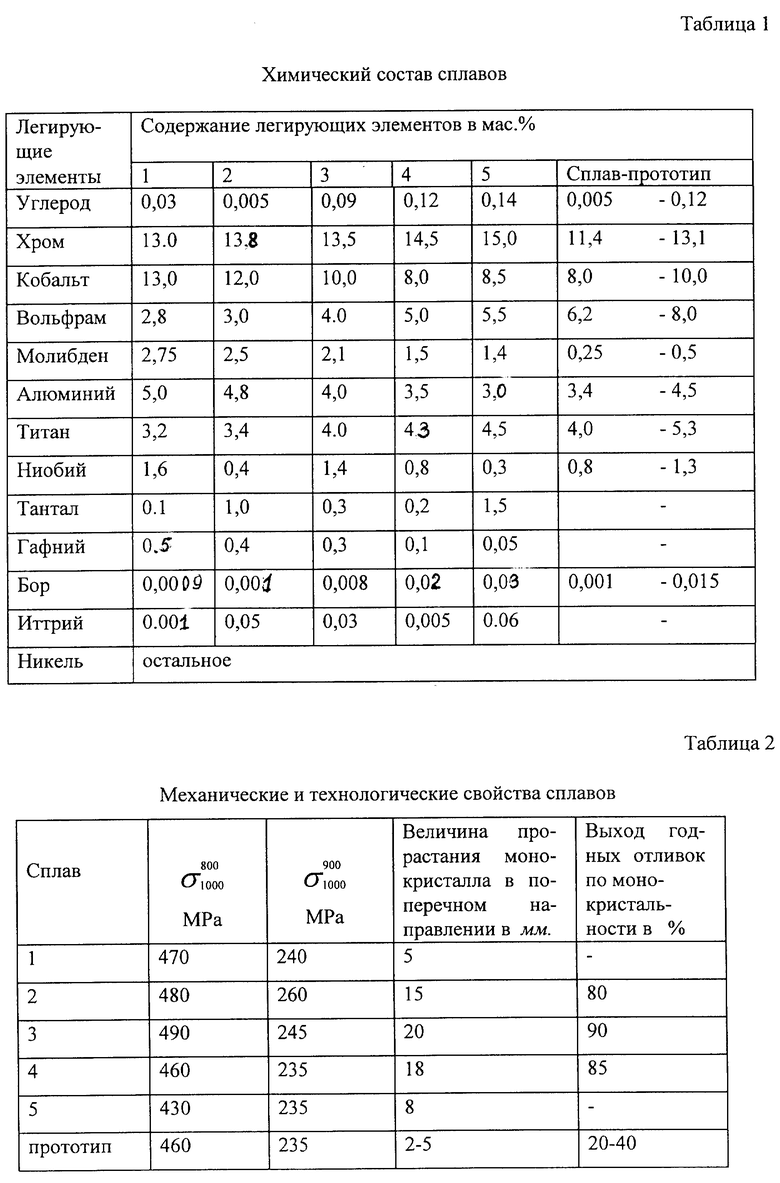

Химический состав, механические свойства и технологические характеристики (величина прорастания монокристалла в поперечном по отношению к оси роста отливки направлении, мм, и выход годных по монокристальной структуре лопаток, %) предложенного и известного сплава-прототипа приведены в табл. 1 и 2.

Сплавы 2, 3, 4 соответствуют предлагаемым интервалам легирования сплава, сплавы 1 и 5 выходят за пределы легирования (табл. 1).

Оценка величины прорастания монокристалла в поперечном направлении проводилась по специально разработанной методике. Изготавливались модельные блоки цилиндрических образцов диаметром 15 и длиной 180 мм. В модели образцов на различной высоте от основания: 40, 80 и 120 мм крепились поперечные пластинки шириной 15мм, длиной 20 мм и толщиной 2 мм, имитирующие полки замка лопаток. После процесса направленной кристаллизации проводился замер расстояния, на котором отмечалось появление посторонних кристаллов. В табл. 2 приведены средние значения величины прорастания, полученные в результате анализа двенадцати экспериментальных образцов для каждого приведенного состава.

Кристаллизация образцов и лопаток опытных композиций проводилась со скоростью протяжки 10 мм/мин, а сплава-прототипа со скоростью 3 мм/мин. Анализ выхода годных отливок проводился на партии отлитых лопаток в количестве не менее 70 шт для каждого состава. Лопатка из опытных композиций 1 и 5, имеющих небольшую величину прорастания монокристалла, не отливались.

Из совокупности полученных результатов следует, что предлагаемый сплав обеспечивает повышение выхода годных монокристальных отливок по сравнению с прототипом не менее чем в два раза, при повышении производительности процесса направлений кристаллизации за счет повышения скорости протяжки при литье с 3 до 10 мм/мин. Уровень жаропрочности и коррозионной стойкости сплава соответствует уровню жаропрочности сплава-прототипа. При производстве сплава предлагается применять вакуумную выплавку. Детали из сплава изготавливаются методами направленной кристаллизации на установках различного типа как с низким, так и с высоким градиентом температуры на фронте кристаллизации. Предлагаемый сплав прошел технологическое опробование при литье лопаток на промышленном оборудовании и показал высокие литейные и механические свойства, отвечающие заявляемым.

Таким образом, предлагаемый жаропрочный никелевый сплав позволяет получать качественные монокристаллические отливки для деталей энергетических и газоперекачивающих стационарных газотурбинных установок.

Литература:

1. Проспект INTERNATIONAL NIKEL LIMITED, Technical data., Sepmember 1968., Nickеl-base, vacuum-cast high-temperature Alloy In-738.

2. Патент РФ N 2002843, C 22 C 19/05.

3. Патент РФ N 2017850, C 22 C 19/05.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215804C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2369652C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2008 |

|

RU2365656C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2256715C1 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

Изобретение относится к металлургии. Сплав на основе никеля содержит следующие компоненты, мас.%: углерод 0,005 - 0,12, хром 13,5 - 14,5, кобальт 8,0 - 12,0, вольфрам 3,0 - 5,0, молибден 1,5 - 2,5, титан 3,4 - 4,3, алюминий 3,5 - 4,8, ниобий 0,4 - 1,4, тантал 0,2 - 1,0, гафний 0,1 - 0,4, бор 0,001 -0,02, иттрий 0,005 - 0,05, никель - остальное. Сплав предназначен для изготовления преимущественно методами направленной кристаллизации деталей высокотемпературных узлов газовых турбин с направленной и монокристаллической структурами с высоким выходом годных отливок по макроструктуре. 2 табл.

Жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, бор, отличающийся тем, что он дополнительно содержит тантал, гафний и иттрий при следующем соотношении компонентов, мас.%:

Углерод - 0,005 - 0,12

Хром - 13,5 -14,5

Кобальт - 8,0 - 12,0

Вольфрам - 3,0 - 5,0

Молибден - 1,5 - 2,5

Титан - 3,4 - 4,3

Алюминий - 3,5 - 4,8

Ниобий - 0,4 - 1,4

Тантал - 0,2 - 1,0

Гафний - 0,1 - 0,4

Бора - 0,001 - 0,02

Иттрий - 0,005 - 0,05

Никель - Остальное

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

RU2017850C1 |

| SU 475868 A1, 30.12.94 | |||

| Сплав на основе никеля | 1973 |

|

SU437424A1 |

| УСТРОЙСТВО для ПОГРУЗКИ СЫПУЧИХ ГРУЗОВ в ЖЕЛЕЗНОДОРОЖНЫЕ ПОЛУВАГОНЫ И ИХ ПЛАНИРОВКИ | 0 |

|

SU260511A1 |

| ЖИДКОСТЕКОЛЬНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2235697C2 |

| US 5130087 A, 14.07.92 | |||

| JP 61238936 A, 16.04.85. | |||

Авторы

Даты

1999-06-20—Публикация

1998-08-10—Подача