Изобретение относится к угольным электродам, применяемым в качестве анодов в электролизерах для получения фтора путем электролиза расплавленного электролита фторида калия и фтороводорода, а также к электролизеру для получения фтора и способу работы электролиза для получения фтора и реактора для проведения фторирования.

Широко распространенные электролизеры, применяемые для электролитического получения газообразного фтора (используемого, например, для фторирования органических соединений), содержат стойкие к действию электролита резервуар, катод, электролит, газоразделительное средство и анод. Кроме того, резервуар содержит средство для подержания требуемой температуры электролита, а также средство для пополнения фтороводорода, расходуемого во время процесса получения фтора.

Катод обычно изготавливают из обычной малоуглеродистой стали, никеля или никелевого сплава Монель (товарный знак). Электролит обычно состоит из KF•2HF и содержит приблизительно 39 - 42% фтороводорода (см. Радж (Rudge). Производство и использование фтора и его соединений. Оксфорд Юниверсити Пресс, 1962, с. 18-45, 82-83). Газоразделительное средство служит для предотвращения самопроизвольного и часто разрушительного образования фтороводорода из водорода, получаемого на катоде, и фтора, получаемого на аноде (см. патент США N 4602985).

Анод, применяемый в электролизере для получения фтора, обычно изготавливают из неграфитированного углерода (см. Галкин Н.П., Крутиков А.Б. Технология фтора. - М.: Атомиздат, 1968, с. 76-77). Углерод может иметь монолитную структуру с большой или малой проницаемостью, либо структура может быть составной. Если структура является составной, то она состоит из внутренней сердцевины из углерода с малой проницаемостью и внешней оболочки из углерода с большой проницаемостью, сформированной из внутренней сердцевины (см. заявку на патент Великобритании N 2135335 A), либо собранной или изготовленный иным образом (см. патенты США N 3655535, N 3676324, N 3708416 и N 3720597).

Эффективность действия электрода и его срок службы определяется конфигурацией электрода и свойствами материалов, использованных при его изготовлении. В качестве анодов в электролизерах обычно применяют угольные электроды, отформованные из прессованной массы. Как правило, у промышленных анодов имеется приблизительно планарная или плоская поверхности.

Получение фтора из расплава соли вроде KF•2HF хорошо известно (см. упомянутую выше книгу Раджа). Однако до сих пор природа электролитического процесса не нашла полного объяснения, хотя и известно что условия, существующие на поверхности анода или близ нее, оказывают влияние на эксплуатационные свойства анода (см. упомянутую публикацию Раджа). Когда угольный электрод погружают в электролит, то электролит "смачивает" уголь. Если же электрод делается анодным по отношению к другому электроду, то жидкий электролит более не "смачивает" уголь, то есть "краевой угол" от нуля увеличивается приблизительно до 90o. Используемое в данной заявке понятие о "смачиваемости" означает, что жидкость распределяется по твердому телу в виде непрерывной пленки, когда краевой угол приближается к нулю.

Используемое в данной заявке понятие о "краевом угле" означает угол, который поверхность жидкости образует с поверхностью твердого тела. На поверхности анода образуются пузырьки фтора чечевицеобразной формы, причем они прилипают к ней. Поскольку существуют силы, обеспечивающие плохое смачивание угольного анода электролитом, то для электролита будет затруднительным проникание в имеющиеся у анода поры, пока не будет создано достаточное гидростатическое давление (см. книгу Раджа).

К примеру, проницаемость угля, часто используемого в качестве анода, находится в пределах 0,3 - 3 м3 воздуха•м-2 мин (1,0 - 10 куб.футов воздуха•фут-2 мин) для пластинки толщиной 2,54 см (1 дюйм) при давлении 5,0 • 102 паскалей (Па) (при 0oC и давлении 760 мм рт.ст.), при этом объем внутренних пустот составляет до 50% от общего объема угольного анода. Поэтому при использовании угольного анода полученный фтор уходит с анодной поверхности, на которой он был получен, проходит в поры, образующие разветвленную сеть, и по этой сети он выходит в пространство собирания фтора, расположенное близ поверхности электролита или над ним. Может случиться так, что под действием гидростатического давления на значительной глубине электролит проникнет в поры, что воспрепятствует поступлению туда фтора. Но поскольку электролит плохо смачивает уголь, то энергия газообразного фтора, получаемого на поверхности анода, окажется достаточной для вытеснения электролита и проникновения в разветвленную сеть из пор. Электрическое сопротивление высокопористых углей может в четыре раза превышать сопротивление плотного угольного электрода, описанного ниже Это ведет к ухудшению распределения по плотности тока.

Если анод изготавливается из непроницаемого угля, то есть угля, обладающего малой проницаемостью, то такой анод будет плохо смачиваться электролитом (см. кн. Раджа). Поскольку в нем отсутствует существенная внутренняя сеть из пор, то получаемый газообразный фтор станет образовывать чечевицеобразные пузырьки на поверхности анода. Если через анод пойдет более сильный ток, то пузырьки увеличатся, и гидростатические силы заставят их проникнуть в анодную поверхность и пройти до пространства собирания фтора, находящегося над поверхностью электролита. В результате чечевицеобразные пузырьки смогут замаскировать очень значительную часть анодной поверхности. Это в свою очередь приведет к уменьшению площади поверхности, доступной для прохождения электролитического тока в электролит от анода; как правило, для получения тока такой же величины приходится работать при более высоком напряжении. Электрическое сопротивление малопроницаемого угля составляет лишь долю от сопротивления угля с высокой проницаемостью, что обеспечивает лучшее распределение тока внутри тела анода.

"Поляризация" представляет собой (см. кн. Раджа) проблему, наиболее сильно проявляющуюся у анодов с большой проницаемостью. Высокопроницаемые угольные аноды имеют как правило более высокий порог поляризации. Однако они в принципе являются худшими проводниками в сравнении с малопроницаемым углем, и потому у высокопроницаемого угольного анода наблюдается плохая картина распределения тока.

При работе с постоянным током будет происходить увеличение рабочего напряжения; вначале оно будет постепенным, а потом быстрым и так до тех пор, пока через анод по сути не прекратится протекание тока даже при увеличении напряжения в два раза от нормального. В этом случае говорят, что анод поляризовался. Для его разгрузки применяют обработку высоким напряжением. Кроме того, во избежание проявления поляризации применяли различные добавки и методы обработки (см., например, патент США N 4602985, где описан угольный электрод для электролизера с повышенной производительностью, у которого имеются гладкие полированные поверхности, кроме того, там описан способ полирования).

Кроме перечисленных проблем (см. кн. Раджа) с извлечением полученного фтора и поляризацией угольного электрода существуют и иные трудности. В их число входят электрическое соединение угольного анода и токоподводящих металлических контактов, коррозия металла на стыке металла и угля, механическое разрушение угля из-за неравномерных механических напряжений и распределение тока по аноду от верха до низа.

Первые две проблемы тесно связаны друг с другом, и их следует рассматривать при наличии электрода, подвешенного в электролите (см. кн. Раджа). Механическое и электрическое соединение между металлическими токоведущими контактами и угольным анодом может отказать под двум основным причинам. Первая причина отказа связана с механической и электрической способностью обеспечить надежное электрическое соединение. Второй причиной отказа может стать контактная или электрохимическая коррозия в месте стыка металла с углем. Участок угольного анода, заключенный между верхней поверхностью электролита и поверхностью раздела с металлов токопровода, испытывает действие электрического нагрева. Коррозия в месте стыка металла с углем (см. патент США N 3773644) ухудшается с течением времени. В ходе работы электролизера в месте стыка металла с углем образуются продукты, имеющие большое электрическое сопротивление. Наиболее вероятной причиной их появления являются пары, возникающие в анодной зоне над поверхностью электролита, и просачивание электролита в этот стык. Появление подобных осадков приводит к ускорению перегрева. Кроме того, происходит ускорение коррозии, накопление ее продуктов и циклическое возникновение проблемы повышенного электрического нагрева из-за увеличения электрического сопротивления в месте стыка.

Известен усовершенствованный электролизер (патент США N 3773644), снабженный угольными анодами, выступающими из ячейки. Тот участок, что выступает из ячейки, закрывается газонепроницаемым покрытием, изготавливаемым из материала с хорошей проводимостью. В патенте сказано, что покрытие состоит из колпака, плотно посаженного на анодный конец сверху и соединенного с ним.

Известен также электрод, у которого к резьбовому стержню, ввинчиваемому в отверстие, имеющееся сверху в угольном аноде, приваривается никелевая пластинка (патент Великобритании N 2135334 A). Затем на наружную часть электрода напыляется расплавленный никель. В результате между внутренней сердцевиной и наружной областью электрода образуется непрерывная электропроводность.

Наиболее близким к предлагаемому электроду является электрод (вышеуказанная книга Технология фтора. Галкин И.П., Крутиков А.Б.), который содержит токоприемник, анод из неграфитированного углерода и токоведущий держатель.

В основу предлагаемого изобретения положена задача создания электрода, свободного от вышеуказанных недостатков.

Поставленная задача решается тем, что согласно изобретению токоведущий держатель выполнен в виде металлической муфты, охватывающей расположенные рядом участок анода и участок токоприемника, и средства для равномерного прижатия по окружности к металлической муфте, охватывающей расположенные рядом и аксиально выравненные участки анода и токоприемника для удержания их в электрическом контакте, причем неграфитированный углеродный участок анода и токоприемник имеют приблизительно одинаковый наружный диаметр.

Желательно, чтобы металлическая муфта была выполнена из материала, выбранного из группы, состоящей из меди, никеля, меди с никелевым покрытием, меди с золотым покрытием и никеля с золотым покрытием.

Желательно, чтобы он был снабжен средством для продувки фтора, получаемого на аноде и диспергируемого по порам упомянутого анода дозируемым и текущим вниз газом, инертным к фтору.

Желательно, чтобы средство для продувки фтора было выполнено в виде трубопровода, расположенного в геометрическом центре упомянутого анода, начинающегося на верхней наружной поверхности упомянутого токоприемника и заканчивающегося до верхней поверхности упомянутого электролита.

Желательно, чтобы инертный газ выбирался из группы, состоящей из азота, аргона, гелия, неона, криптона, ксенона, SF6 и CF4.

В соответствии с другим аспектом изобретения предусматривается создание способа электролитического получения газообразного фтора, заключающегося в том, что процесс ведут с выделением фтора на аноде из неграфитированного малопроницаемого углерода и водорода на катоде при использовании расплавленного электролита из KF•2HF, и согласно изобретению используют анод с множеством параллельных вертикальных каналов, расположенных по его окружности.

В соответствии с еще одним аспектом изобретения предусматривается создание электролизера для электролитического получения газообразного фтора из расплавленного электролита KF•2HF, содержащего корпус, токоприемник, катод, анод из неграфитированного углерода и анодный токоведущий держатель, где согласно изобретению анодный токоведущий держатель выполнен в виде металлической муфты, охватывающей расположенные рядом участок упомянутого анода и участок токоприемника, и средства для равномерного прижатия по окружности к металлической муфте, охватывающей расположенные рядом участки упомянутого анода и упомянутого токоприемника электролизера для поддержания их в электрическом контакте, при условии, что упомянутые участки анода и токоприемника имеют приблизительно одинаковый наружный диаметр, при этом анод выполнен с множеством параллельных вертикальных каналов, расположенных по его окружности.

Желательно, чтобы его корпус являлся первым электродом-катодом.

Желательно, чтобы он был снабжен средством для продувки фтора, получаемого на упомянутом аноде и диспергируемого по порам упомянутого анода дозированным текущим книзу газом, инертным по отношению ко фтору.

В соответствии с другим аспектом изобретения предусматривается создание объединенного способа получения фтора и прямого фторирования, включающего получение фтора в электролизере из KF•2HF, где согласно изобретению осуществляют продувку, введение газа в электролизер с тем, чтобы получаемый фтор выдувался из анода электролизера, удаление из электролизера газообразного водорода, получаемого на катоде электролизера, и сбрасывание, подачу упомянутой газообразной смеси в реактор прямого фторирования, подачу органического углеводородного исходного вещества в реактор прямого фторирования с тем, чтобы органическое исходное вещество и вторая газообразная смесь прореагировали друг с другом для получения продуктов реакции, содержащих фторированные продукты, фтороводород, инертный газ и непрореагировавший фтор, сбор продуктов реакции в сборнике, причем в сборнике может быть предусмотрено средство для разделения продуктов реакции на фторированные продукты, фтороводород, инертный газ и непрореагировавший фтор, при необходимости циркулируют упомянутый инертный газ в упомянутый электролизер, или рециркулируют фтороводород к электролизеру, где рециркулированный фтороводород пополняет фтороводород, расходуемый из электролита KF•2HF, или рециркулируют фтор.

Согласно этому способу в электролизере по данному изобретению получают в качестве продукта смесь фтора с инертным газом. Полученный продукт напрямую подается в реактор прямого фторирования ("DF") типа того, что описан в публикации PCT WO 90/06296 (Костелло и др.), описание этого реактора включаются в данную заявку как ссылочный материал, и в реакторе получают фторированное органическое вещество. Газообразные продукты реактора прямого фторирования могут включать в себя какой-либо фторированный продукт, инертный газ и фтороводород.

Газообразные продукты реактора можно разделить с помощью типовых средств, например, декантацией или дистилляцией с тем, чтобы можно было собрать фторированный продукт и использовать по назначению, тогда как инертный газ можно вернуть в цикл в электролизер. Кроме того, в цикл можно вернуть фтороводород, отделенный от выходного продукта реактора прямого фторирования, и направить его в электролизер для пополнения расплавленного электролита KF•2HF.

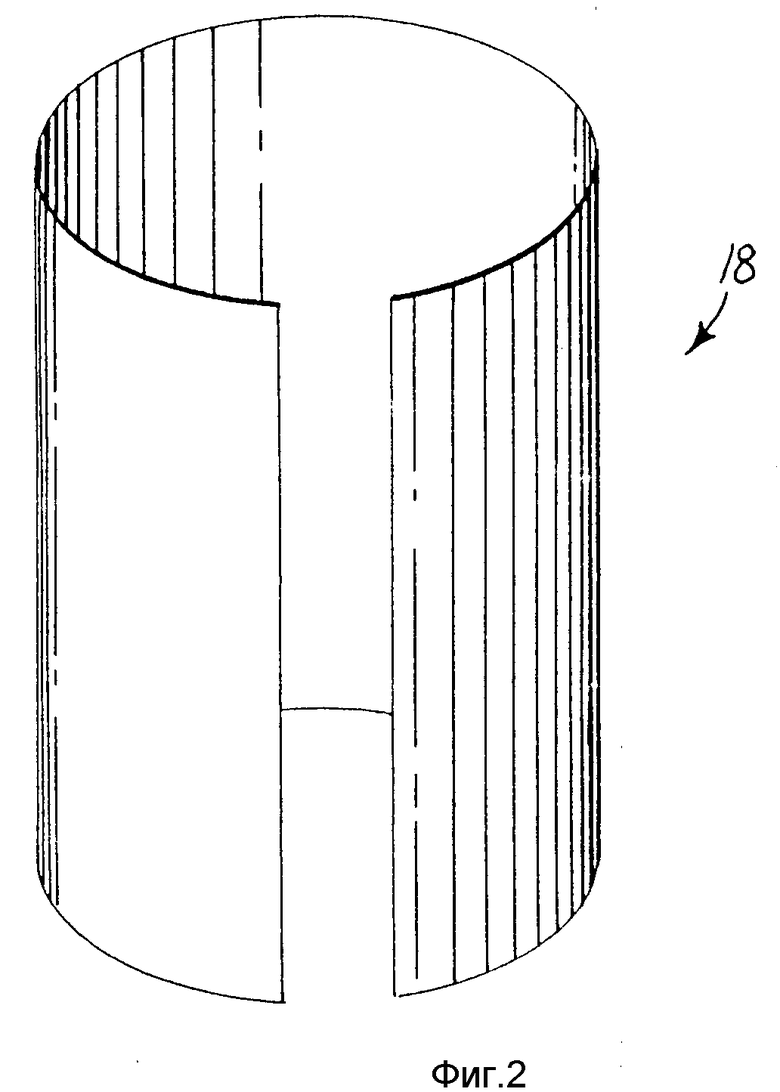

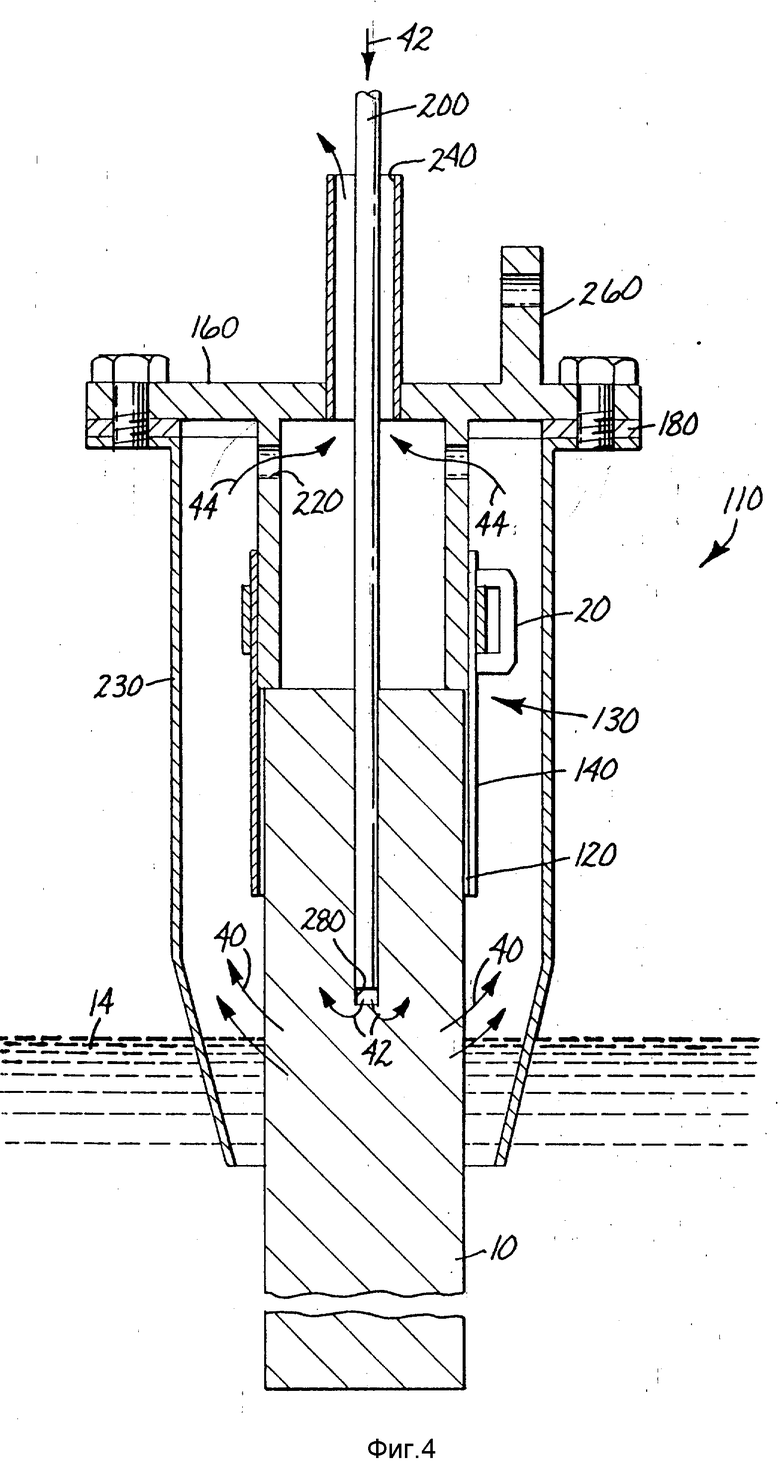

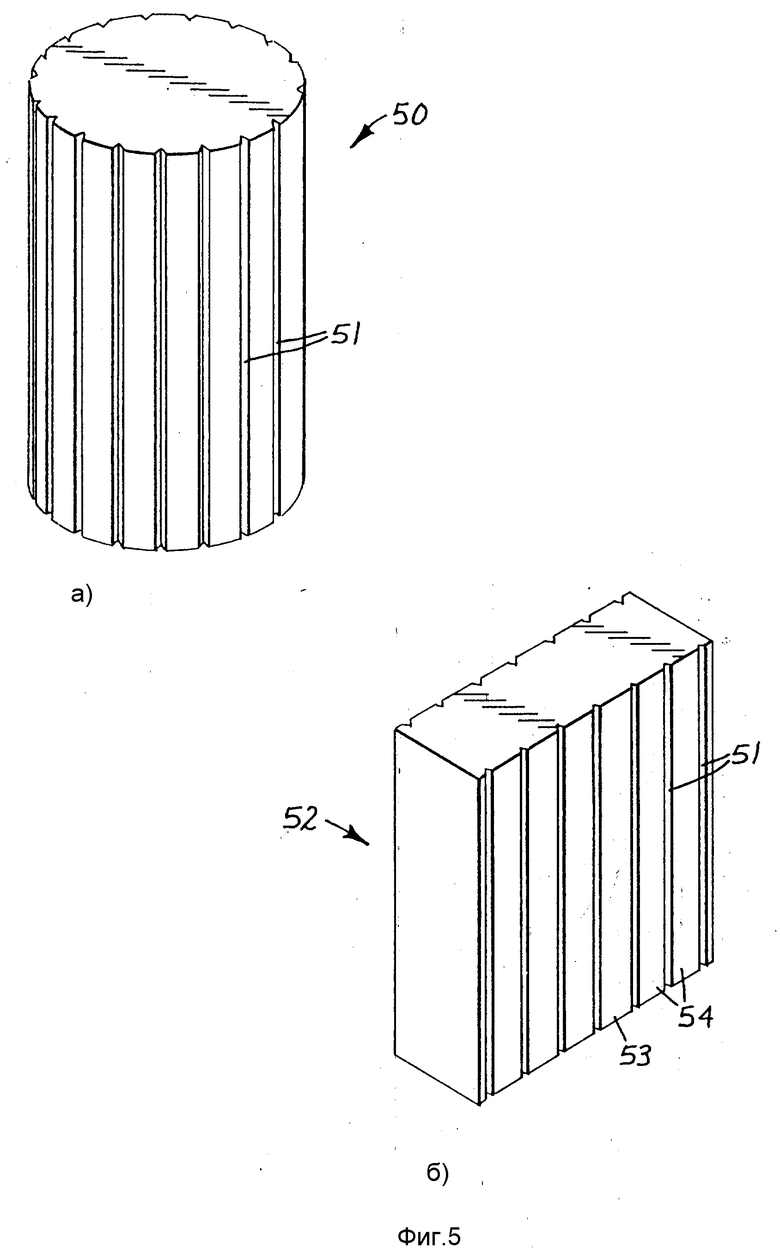

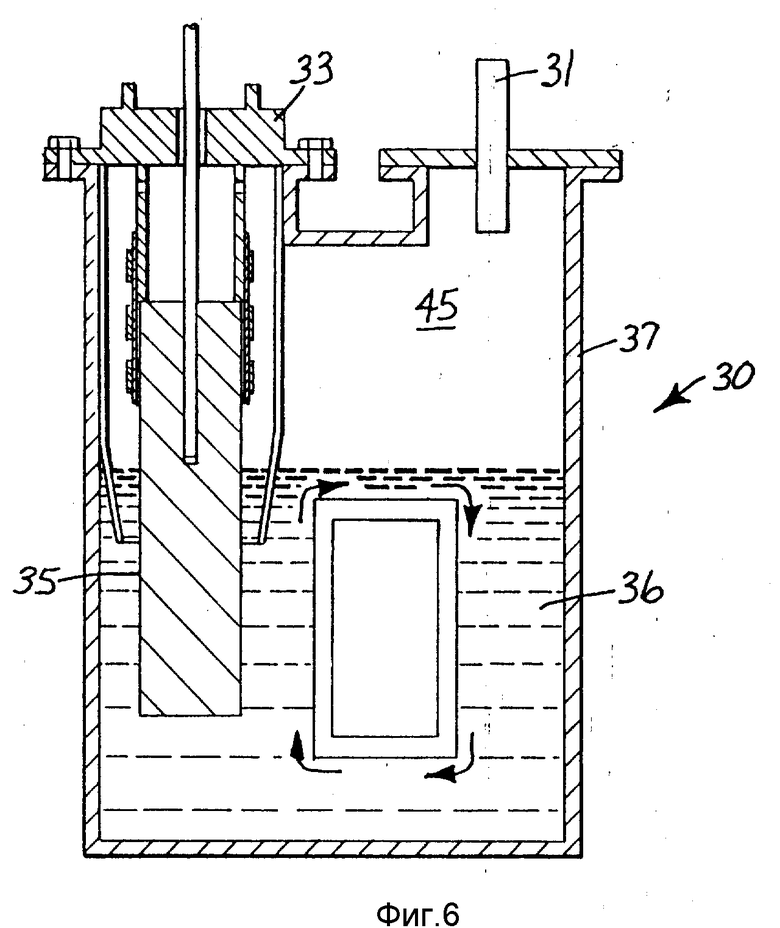

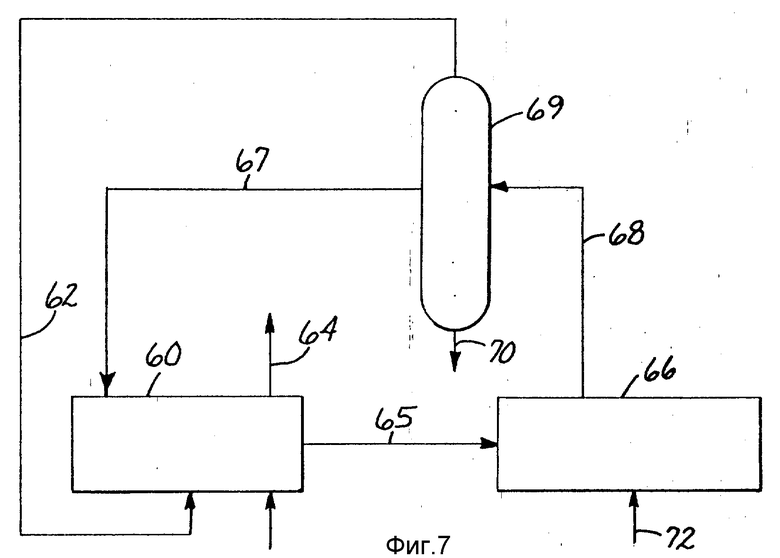

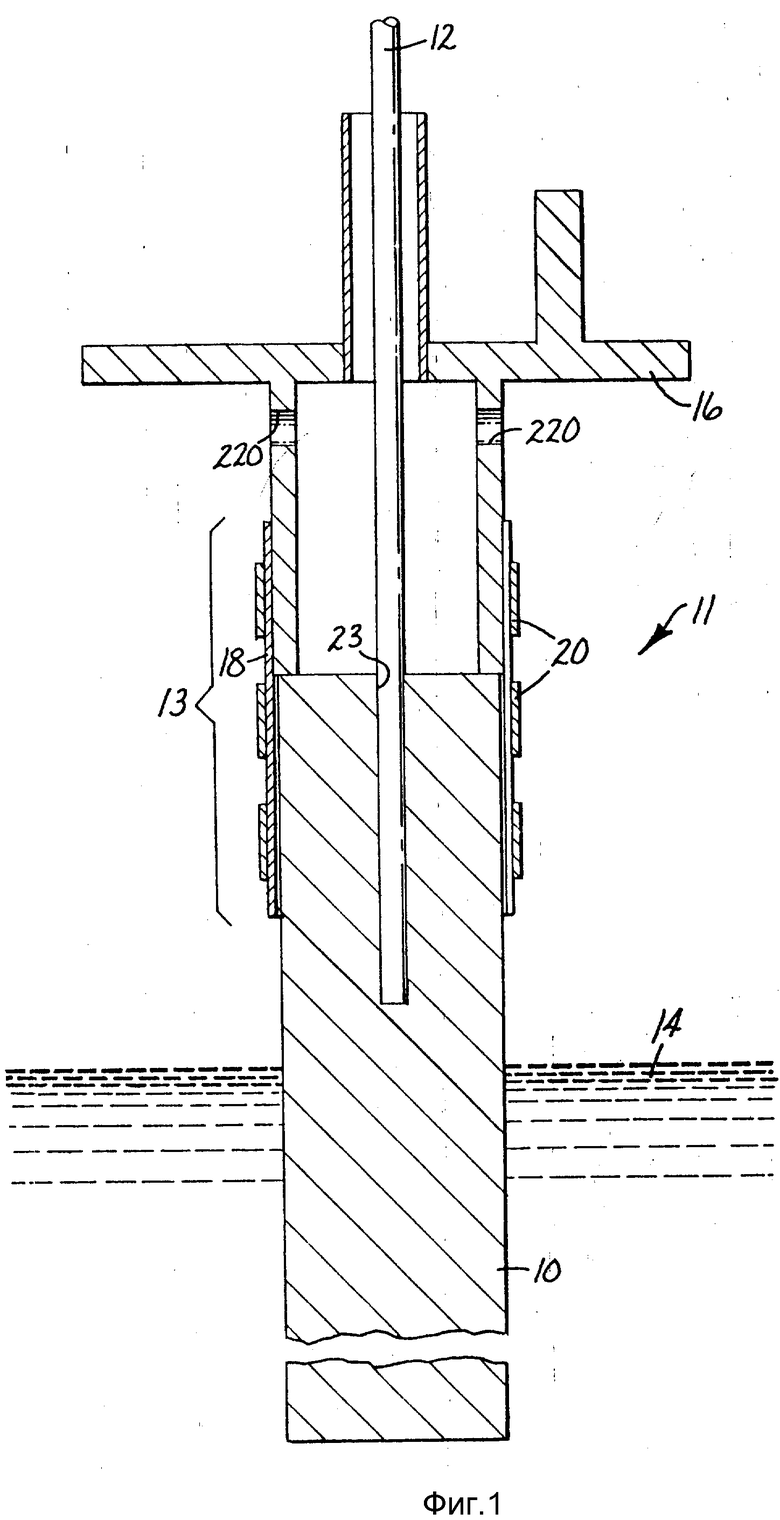

На фиг. 1 изображен вертикальный вид в разрезе одного из вариантов исполнения предлагаемого электрода; на фиг. 2 - схематичный вертикальный вид в изометрии муфты согласно изобретению; на фиг. 3 - схематичный вид в горизонтальной проекции, конфигурации муфты; на фиг. 4 - схематичный вид в вертикальной проекции в разрезе конфигурации электрода по фиг. 1 совместно с юбкой и средством продувки; на фиг. 5,а и б - виды в изометрии двух вариантов исполнения анода, у каждого из которых на поверхности имеется множество каналов; на фиг. 6 - схематичное изображение в вертикальной проекции электролизера; на фиг. 7 - схема объединенного процесса получения фтора и прямого фторирования согласно изобретению.

На фиг. 1 и 4 показан электрод в сборе 11. В его состав входит цилиндрический и неграфитированный анод 10, над которым размещается токоприемник 16. И анод 10, и токоприемник 16 охватывает анодный токоведущий держатель 13. Он состоит из металлической муфты 18 (фиг. 2 и 3) и средства для равномерного прижатия 20.

Средство прижатия 20 сжимает по окружности анод 10, токоприемник 16 и металлическую муфту 18. Когда электрод 11 находится в электролизере (фиг. 6), содержащем раствор электролита, то электролит достигает верхнего уровня 14. На верхний участок электрода 11, находящийся в накопительном пространстве (изображенном на фиг. 6), то есть в зоне над верхним уровнем электролита 14, воздействует электрический нагрев, и он испытывает действие фтора и других паров, присутствующих в накопительном пространстве при нормальной работе электролизера. Через отверстие в центре токоприемника 16 в анод 10 проходит анодный зонд 12. Его применение необязательно, это защищенная термопара для измерения температуры и напряжения на аноде 10, расположенная чуть выше верхнего уровня электролита 14. Обычно в геометрическом центре анода 10 высверливается небольшое отверстие 23.

По структуре анод 10 может быть как монолитным, так и составным, проницаемость анода может быть малой или большой, и у него имеется верхний цилиндрический участок. Если по структуре анод составной, то у него имеется внутренняя сердцевина, из малопроницаемого углерода и наружная оболочка из высокопроницаемого углерода (патентная заявка Великобритании N 2135335 A).

Токоприемник 16 обычно изготавливается из обычной мягкой стали, никеля, никелевого сплава Монель (товарный знак) или иных подходящих материалов. Токоприемник 16 служит для передачи тока к аноду 10, кроме того, он механически поддерживает анод 10 и может выполнять роль трубопровода для сбора полученного фтора (также фиг. 4, токоприемник 160).

Для получения механической и электрической непрерывности между токоприемником 16 и анодом 10 используется металлическая муфта 18. Возможен и иной вариант конструкции, когда токоприемник 16 снабжается удлинительной манжетой, составляющей с ним одно целое и действующей в качестве металлической муфты 18.

На фиг. 2 показан предпочтительный вариант исполнения металлической муфты 18. Обычно ее изготавливают из меди с никелевым покрытием, хотя можно применять никелевый сплав Монель (товарный знак) или иные стойкие к коррозии сплавы, плакированные золотом или иными не вступающими в реакцию металлами. Такое плакирование состоит из слоя никеля, электрически осажденного непосредственно на медный лист, после чего на никелевый слой электролитически осаждается слой золота. Медный лист должен иметь толщину, достаточную для пропускания тока от 3-4 до нескольких тысяч ампер, и вместе с тем должен быть достаточно прочным, чтобы удерживать анод 10 во время монтажа и оперирования с ним. Никель можно электролитически осаждать на медный лист, пока не будет получен слой толщиной 1 - 100 мкм. Слой золота обычно тоньше никелевого, его толщина должна быть такой, чтобы обеспечивать получение защитного и не вступающего в реакцию проводящего слоя. Толщина золотого слоя должна быть в пределах 0,1 - 100 мкм. Длина и диаметр металлической муфты 18 определяются диаметром токоприемника 16 и анода 10. Площадь контакта между муфтой 18 и анодом 10 должна быть достаточной, чтобы гарантировать электрическую непрерывность и механическую стабильность.

В качестве варианта анод 10 можно покрыть напылением никелевым слоем, обеспечивающим улучшенное электрическое соединение между токоприемником 16 и анодом 10. Напыленный никелевый слой обычно наносят до сборки анода 10 и токоприемника 16 с использованием анодного токоведущего держателя 13. Напыленное никелевое покрытие можно получить по любой известной методике, например плазменным напылением, электролитическим либо иным осаждением.

На фиг. 3 показан один из возможных вариантов исполнения металлической муфты 18, показанной на фиг. 1 и 2. Это металлическая муфта 22, состоящая из металлической пластины 24 с клиньями 26. Металлическая пластина 24 может изготавливаться из меди, либо меди с никелевым покрытием, никеля, никелевого сплава Монель, меди с золотым покрытием, или из их сочетаний. Количество клиньев 26 зависит от относительного размера муфты 22 и клиньев 26. Клинья 26 можно вставить самыми различными способами. Согласно одному из простых способов сборки анода 10 и токоприемника 16 (фиг. 1) металлическую муфту 32 помещают вокруг анода 10 и токоприемника 16. Затем под металлической пластиной 24 (фиг. 3) помещают клинья 26, и муфту 22 плотно зажимают в требуемом положении с помощью нескольких полос 20 (фиг. 1). Клинья 26 можно изготовить из меди с никелевым покрытием, меди, никеля, никеля с золотым покрытием или меди с золотым покрытием, либо из таких реакционностойких металлов, как платина и палладий. Наиболее желательно изготавливать клинья 26 из полосок Ниголда (товарный знак) - никеля с золотым покрытием. Толщина золотого покрытия на клиньях 26 обычно составляет по меньшей мере 1 мкм. Никель с золотым покрытием Ниголд (товарный знак) является запатентованным продуктом, поставляется фирмой Инко Аллой Интернейшнл, Хантингтон, Западная Вирджиния, и представляет собой полосу из металлического сплава, прошедшую термическую обработку для получения поверхности с заданными свойствами.

Промышленно доступное средство обжима 20 (фиг. 1 и 4) представляет собой несколько полос из мягкой стали (например, производимой фирмой Фаст Лок, Дикора, Айова). С помощью нескольких средств обжима 20 анод 10 за счет сжатия удерживается близ токоприемника 16. Как правило, средства обжима 20 разрешаются ближе, чем это изображено на фиг. 1 и 4. Показ средств 20 на чертежах производился из соображений наглядности, а не точности.

На фиг. 4 изображен участок электрода 110. Он состоит из цилиндрического неграфитированного участка анода 10 (анод), прилегающего к токоприемнику 160. Как анод 10, так и токоприемник 16 охвачены анодным токоведущим держателем, обозначенным в общем позицией 130; он состоит из расщепленной металлической муфты 140 с металлическими клиньями 120 и несколькими обжимными средствами 20 (показано лишь одно из соображений простоты). В отверстие 240, расположенное в геометрическом центре токоприемника 16 и анода 10 либо близ него, вставлена трубка 200. Нижняя часть трубки 200 размещена так, что внизу отверстия 240 остается небольшое свободное пространство 280. Трубку 200 желательно изготавливать из никеля, меди, никелевого сплава Монель или иного инертного металла, то есть металла, не вступающего в реакцию с фтором, получаемым на аноде 10. Во время работы электролизера (фиг. 6) по трубке 200 книзу течет инертный газ, в общем обозначенный стрелкой 42, и далее через анод 10 он поступает в накопительное пространство сразу над поверхностью электролита 14. Когда идет производство фтора, то инертный газ 42 и получаемый фтор 40 текут в соответствии со стрелками, обозначающими основные потоки продукта и показанные стрелкой 44, поступая через отверстия 220 в токоприемник 16 и далее через отверстие 240. В качестве инертных газов, пригодных для реализации данного изобретения, можно использовать азот, аргон, криптон, ксенон, SF6 и CF4, причем этот перечень не является ограничительным.

Для разделения выходного продукта можно применить типовые методы, например дистилляцию, и получить практически чистый фтор и инертный газ, используемый в средстве продувки. Выходной продукт 44 можно применить в реакции прямого фторирования, описанной в публикации PCT WO 90/06296 (Костелло и др. ), в качестве газа для различных пленкообразующих методов, вроде тех, что описаны в статье "Поверхностная обработка полимеров. 11. Эффективность фторирования при поверхностной обработке полиэтилена", J. Appl. Polym. Sci., том 12, с. 1231-37 (1968), и патент США N 4491653; продукт можно использовать при производстве гексафторида урана и трифторида кобальта, а также везде, где требуется применение фтора, разбавленного инертным газом.

Для отделения водорода, получаемого на катоде (не показан), от фтора, получаемого на аноде 110, применяется юбка 230. Электрическия юбка 230 не соединяется ни с анодом 10, ни с катодом, кроме как по электролиту 14. Для электрического отделения юбки 230 от токоприемника 16 применяется прокладка 180. Обычно юбку 230 изготавливают из никелевого сплава Монель, магния, марганца, или типовой мягкой стали, никеля или иных подходящих материалов, не вступающих в реакцию с фтором. Для электрического подсоединения анода 100 применяется шина (не показана), связанная с шинным соединителем 260, токоприемником 16 и анодным токоведущим держателем 130. Хотя на фиг. 4 изображена металлическая муфта типа той, что показана на фиг. 3, возможно применение металлической муфты 18, показанной на фиг. 2, либо удлинительной манжеты, описанной выше.

На фиг. 5, а изображен анод 50, содержащий участок из малопроницаемого неграфитированного углерода с множеством параллельных и по сути вертикальных каналов 51, расположенных по окружности анода 50. Глубина каналов 51 должна быть достаточна, чтобы газообразный фтор мог подниматься по ним вверх. Если каналы 51 будут слишком узкими, то возможности для протекания фтора вверх к аноду 50 кажутся слишком небольшими. Если каналы 51 будут слишком широкими, то они окажутся заполненными электролитом. Однако применение слишком широкого канала не столь плохо как слишком узкого. Если канал слишком широк, то для вытеснения электролита из канала потребуется незначительная доля энергии. Каналы 51 могут иметь V-образную, U-образную, прямоугольную, эллиптическую либо любую иную правильную геометрическую форму, причем внутренние поверхности каналов 51 можно сделать гладкими и полированными. Ширина каналов 51 находится приблизительно в пределах 10 - 1000 мкм при глубине 100 - 5000 мкм, длина их должна быть достаточной для протекания получаемого фтора.

Желательно, чтобы каналы 51 шли от точки, находящейся сразу под токоведущим держателем, и до основания анода 50. Каналы 51 размещаются по окружности цилиндрического тела либо вертикально проходят по угольной пластине. Расстояние между каналами 51 соответствует приблизительно 3-50-кратной ширине канала 51. Каналы 51 облегчают протекание получаемого фтора и его собирание, благодаря чему получаемый фтор не может служить препятствием для протекания тока.

Если угольный анод имеет форму, изображенную на рис. 5,а, и близок к цилиндру, то каналы 51 размещаются вертикально по окружности анода 50. Если угольный анод имеет форму, изображенную на рис. 5,б, и является планарным, то каналы 51 размещаются вертикально по электролитически активному участку 53 анода 52. При желании поверхность 54 между каналами 51 можно сделать гладкой и полированной. Способы полировки поверхности 54 между каналами хорошо известны (патент США N 4602985).

В качестве варианта угольный анод любой конфигурации можно изготовить из высокопроницаемого неграфитированного углерода либо применить составную структуру (патентная заявка Великобритании N 2135335A). В состав анода могут водить переходные металлы вроде никеля, диспергированного внутри него (см. патент США N 4915829).

На фиг. 6 изображен усовершенствованный электролизер 30 для производства газообразного фтора из расплавленного электролита KF•2HF. Электролизер 30 состоит из резервуара или корпуса 37, где помещается электролит 36, и образуется стенками, стойкими к действию электролита 36, и электродом 35, соединенным с источником постоянного тока (не показан). Резервуар 37 также соединен с источником постоянного тока (не показан). Электрод 35 может помещаться в резервуаре 37 с погружением в электролит 36 с тем, чтобы по приложении электрического тока к токоприемнику 33 электрод 35 сделался электрохимически анодным, тогда резервуар 37 делается электрохимически катодным. Кроме того, предусмотрено средство 31 для собирания газов, выделяющихся на катоде (газообразный водород), и средство для регулирования и ограничения рабочей температуры электролита 36 (не показано). Предусмотрено накопительное пространство 45, упоминавшееся ранее.

В электролизере по данному изобретению в качестве анода может использоваться один из трех рассмотренных выше вариантов конструкции, описанных со ссылками на фиг. 1, 4 и 5. Наиболее предпочтительно использовать электрод 110 (фиг. 4), содержащий анод 10, анододержатель 13 и средство продувки. Работа электролизера 30 может происходить согласно процессам, описанным, например, в "Органической электрохимии, введение и руководство" (3-е издание), раздел "Анодное фторирование", глава 26, с. 1103-27 (Марсель Деккер Инк. , 1991), и "Химические методы", "Метод электроорганического синтеза", раздел "Электрохимический процесс фторирования фирмы Филипс", глава 7, с. 341-84 (Джон Уайли энд Санс, 1982).

На фиг. 7 схематично показан объединенный способ получения фтора и прямого фторирования. В состав предпочтительного объединения способа входят этапы, при которых:

- получают фтор в электролизере 60 из электролита на основе фторида калия и фтороводорода (не показан);

- вводят инертный газ 62 в электролизер 60 с тем, чтобы из анода (не показан) электролизера 60 выдувался получаемый фтор;

- удаляют газообразную смесь 65 из электролизера 60;

- удаляют газообразный водород 64 из электролизера 60 от катода и сбрасывают его;

- подают газообразную смесь 65 в реактор прямого фторирования 66, по типу схожего с реактором, описанным в PCT WO 90/06296 (Костелло и др.);

- подают в реактор прямого фторирования 66 органическое углеводородное исходное вещество 72 с тем, чтобы вещество 72 и газовая смесь 66 прореагировали с получением продуктов реакции 68, куда входит фторированный продукт 70, фтороводород 67, инертный газ 62 и непрореагировавший фтор;

- собирают продукты реакции 68 в накопительное средство 69, причем в накопительном средстве 69 может предусматриваться средство для разделения продуктов реакции 68 на фторированный продукт 70, фтороводород 67, инертный газ 62 и непрореагировавший фтор;

- при желании рециркулируют инертный газ 62 в электролизер 60, что описано на втором этапе;

- при желании рециркулируют фтороводород 67 к электролизеру 60, где он служит для пополнения фтороводорода, израсходованного из электролита (не показан); и

- при желании рециркулируют фтор.

Для иллюстрации целей и преимуществ данного изобретения рассмотрим приведенные далее примеры, причем перечисленные в них конкретные материалы, равно как и их количества, условия и иные детали не следует рассматривать как ограничивающие данное изобретение. В последующих примерах в расплавленном электролите содержится 20, 85 мг-экв. HF на грамм электролита (41,7 мас. % HF, номинально называемого как KF•2HF).

Пример 1. Рассмотрим пример работы электролизера с использованием электрода, содержащего муфту с никелевым покрытием без золотого покрытия, изображенного на фиг. 1. В ходе исследований применялся стандартный лабораторный электролизер, описанный Раджем. Катодом служил резервуар из мягкой стали. Для регулирования температуры резервуар был заключен в кожух. В качестве анодного участка электрода применялся промышленно производимый высокопроницаемый неграфитированный углерод (тип РС-25 производства Юнион Карбайд). Длина анодной углеродной части составляла приблизительно 35,6 см при наружном диаметре 3,5 см. Длина металлической муфты была равна приблизительно 25 см при диаметре 3,5 см и толщине медного листа с никелевым покрытием в 0,32 см. После сборки электрод погрузили в электролит из KF•2HF на глубину приблизительно 26,4 см. Электролизер работал при температуре приблизительно 90oC. В начале работы ток был равен 59,6 А. По мере получения фтора он вступал в реакцию с этаном. Этан подавался в электролизер с таким расходом, чтобы обеспечить избыток этана. Подача фтороводорода (HF) в электролизер производилась по потребности для пополнения электролита при расхождении HF по мере получения фтора. Через 54 ч работу электролизера прекратили из-за коррозии стыка металла с углеродом, находящегося в накопительном пространстве.

Накопительное пространство было заполнено газовой смесью, содержащей непрореагировавший фтор, HF, фторид калия и непрореагировавший этан. Через 1400 А•ч при токе 59,6 А падение напряжения между токоприемником и высокопроницаемым углеродом составляло 45 мВ и продолжало расти.

Пример 2. Рассмотрим пример работы электролизера с использованием электрода, содержащего муфту из меди с никелевым покрытием, покрытым золотом и изображенным на фиг. 1. Применялся стандартный лабораторный электролизер, описанный в примере 1 и у Раджа. Катодом служил резервуар из мягкой стали. Для регулирования температуры резервуар был помещен в кожух. Анодом служит промышленно изготавливаемый высокопроницаемый неграфитированный углерод (модель РС-25 производства Юнион Карбайд). Длина анодной углеродной части составляла приблизительно 35,6 см при наружном диаметре 3,5 см. Длина металлической муфты была равна приблизительно 25 см при диаметре 3,5 см при толщине медного листа 0,32 см, плакированного никелем и золотом с толщиной слоя 1,3 мкм. После сборки электрод погрузили в электролит KF•2HF на глубину приблизительно 26,4 см. Электролизер работал при 90oC. Электролизер начал работать при токе приблизительно 59,6 А. По мере получения фтора он вступал в реакцию с этаном. Этан подавался в электролизер с таким расходом, чтобы обеспечить его избыток. Подача фтороводорода (HF) в электролизер производилась по потребности для пополнения расходуемого фтороводорода по мере получения фтора. Электрод отработал несколько сотен часов. Через 8000 А•ч при токе 59,6 А падение напряжения составляло всего лишь 7,7 мВ, то есть не было никаких указаний на увеличение сопротивления, вызываемого коррозией в стыке металла с углеродом.

Пример 3. Рассмотрим пример работы анода с муфтой, состоящей из меди, плакированной Ниголдом (товарный знак), и изображенного на фиг. 1. Характеристики электролизера и рабочие условия аналогичны тем, что указаны в примерах 1 и 2, с тем исключением, что длина угольного анода была равна приблизительно 100 см при наружном диаметре 20 см. После сборки электрод погрузили в электролит KF•2HF на глубину приблительно 80 см. Электролизер работал при 90oC. Анод запустили в работу при токе 720 А. По мере получения фтора он вступал в реакцию с этаном. Этан подавался в электролизер с таким расходом, чтобы обеспечить его избыток. Подача фтороводорода (HF) в электролизер производилась по потребности для пополнения электролита, где происходило уменьшение концентрации фтороводорода по мере получения фтора. Через 350 ч работы падение напряжения на стыке металла с углеродом при токе 720 А оставалось стабильным и равным 330-350 мВ при отсутствии указаний на увеличение сопротивления, вызываемое коррозией в стыке металла с углеродом. По завершении рабочего цикла было произведено визуальное исследование конца анода, показавшее незначительное разрушение материала.

Пример 4. Рассмотрим пример работы малопроницаемого углеродного анода с каналами, изображенного на фиг. 5,а.

В электролизер, используемый для получения фтора, поместили цилиндрический анод из малопроницаемого углерода (Сорт 6231, производитель Стэкпол Карбон, Сент Мэрис, Пенсильвания). Длина анода была равна 33,0 см, наружный диаметр 3,5 см. После сборки электрод погрузили в электролит из KF•2HF на глубину 26,4 см. По окружности анода шли вертикальные каналы. Ширина канала была равна 0,3 мм, глубина 2 мм, они размещались на межцентровых интервалах 2 мм. Катодом служил цилиндр из никелевого сплава Монель с внутренним диаметром 7,6 см, окружавший анод. Температура электролита поддерживалась равной 90oC. Во время работы электролизера осуществлялась постоянная подача фтороводорода для пополнения электролита по мере получения фтора и водорода.

Анод включали в работу, медленно подняв ток до 53,6 А (180 мА•см-2) на интервал 9 дней. При достижении значения тока в 53,6 А потенциал электролизера составлял 8,1 В. Потенциал быстро нарастал, и за 46 ч анод поляризовался. Анод деполяризовали, выдержав его в течение 30 с при 24 В. Затем напряжение сняли и снова запустили электролизер в работу. Сразу же установился ток в 53,6 А (180 мА•см-2). Электролизер и анод отработали еще более 1000 ч, при этом повторная поляризация не наблюдалась.

Сравнительный пример C1. Рассмотрим сравнительный пример с использованием сплошного малопроницаемого углеродного анода, не содержащего каналов.

В электролизер для получения фтора поместили цилиндрический сплошной углеродный анод (Сорт 6231, производитель Стэкпол Карбон, Сент Мэрис, Пенсильвания). Длина анода была равна 33,0 см, наружный диаметр 3,5 см, и после сборки электрод погрузили в электролит из KF•2HF на глубину 26,4 см. Каналов на аноде не было. Катодом служил цилиндр из никелевого сплава Монель внутренним диаметром 7,6 см, окружавший анод. Температуру электролита KF•2HF поддерживали равной 90oC. Во время работы добавляли HF для пополнения электролита по мере производства фтора и водорода.

Вначале анод запустили в работу при токе 5 А (17 мА•см-2). Всего лишь через 1,3 ч работы при токе 5 А анод поляризовался. Анод деполяризовали, выдержав его под напряжением 24 В в течение приблизительно 30 с. Затем ток отключили и снова подали для начала работы электролизера. За время в 24 ч ток подняли с 5 до 53,6 А. Проработав всего лишь 139 ч при токе 53,6 А, анод опять поляризовался.

Пример 5. В анодной сборке, изображенной на фиг. 4, применяли высокопроницаемый углеродный анод (PC-25, производитель Юнион Карбайд), использовав трубку 200 для продувки азотом. Внутрь трубки 200 вставили термопару (не показана), доходящую почти до дна трубки 200. По трубке 200 в углеродный анод подавали азот при расходе приблизительно 1000 мл/мин, поступавший приблизительно до поверхности электролита. К основанию анода азот не поступал.

Анод хорошо работал в течение 350 ч при токе 53,6 А (200 мА•см-2). Затем уровень тока подняли до 80 А. Приблизительно через 4 ч работы напряжение на выводе электролизера можно было считать стабильным. Электролизер отключили и провели исследование анодной сборки. Исследование показало, что анод не пострадал. Верхний участок электрода был целым без всяких признаков обгорания. Свидетельством обгорания обычно служит наличие белого материала.

Сравнительный пример C2. В анодной сборке, изображенной на фиг. 4, применили высокопроницаемый углеродный анод (PC-25, производитель Юнион Карбайд), при этом трубка для продувки азотом 200 отсутствовала. Азот при расходе 100 мл/мин подавали к основанию анода по другой подводящей трубе.

Анод отработал около 500 ч при токе 53,6 А (200 мА•см-2). Затем уровень тока подняли до 80 А. Приблизительно через 30 мин работы электролизера произошло увеличение напряжения на выводе. Заподозрили отказ анода. Электролизер отключили и исследовали анодную сборку. Исследование показало, что анод обгорел сразу под никелевой муфтой. Неисправность оказалась настолько серьезной, что анод извлекли из электролизера.

Специалисту очевидны различные модификации и изменения в данном изобретении, не выходящие за пределы, установленные формулой изобретения, при этом данное изобретение не ограничивается наглядными примерами, представленными выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ФТОРИРОВАНИЯ И СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФТОРИРОВАНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2103415C1 |

| ЗЕРНИСТЫЙ АБРАЗИВ, АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО АБРАЗИВА | 1991 |

|

RU2092514C1 |

| СПОСОБ СЕЛЕКТИВНОГО ЭЛЕКТРОФТОРИРОВАНИЯ СПЛАВА ИЛИ СМЕСИ МЕТАЛЛОВ НА ОСНОВЕ УРАНА, ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2119554C1 |

| Магнитооптический носитель информации | 1984 |

|

SU1503688A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНОМЕРНОГО КЛЕЯ | 1989 |

|

RU2057777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2005 |

|

RU2274601C1 |

| ФОТООТВЕРЖДАЕМЫЙ ИОНОМЕР | 1989 |

|

RU2070208C1 |

| ОМЕГА-ГИДРОФТОРАЛКИЛОВЫЕ ЭФИРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ИСХОДНЫЕ КАРБОНОВЫЕ КИСЛОТЫ И ИХ ПРОИЗВОДНЫЕ И СПОСОБЫ С ИСПОЛЬЗОВАНИЕМ ЭФИРОВ (ВАРИАНТЫ) | 1995 |

|

RU2177934C2 |

| СТЫКОВОЧНЫЙ ЭЛЕМЕНТ ДЛЯ СТЫКОВКИ ТОРЦАМИ ДВУХ ОПТИЧЕСКИХ ВОЛОКОН РАЗЛИЧНОГО ДИАМЕТРА ВСЛЕДСТВИЕ ДОПУСКА НА ИЗГОТОВЛЕНИЕ | 1990 |

|

RU2032194C1 |

| Магнитооптический носитель информации | 1984 |

|

SU1503689A3 |

Использование: изобретение относится к угольным электродам, а также к электролизеру для получения фтора и способу работы электролиза для получения фтора и реактора для проведения фторирования. Сущность: предлагаются угольные электроды, предназначенные для использования в качестве анодов в электролизерах для получения фтора путем электролиза расплавленного электролита из КF • 2НF. Кроме того, предлагается способ работы электролизера по производству фтора совместно с реактором прямого фторирования. Техническим результатом изобретения является повышение сопротивления материала анода, что обеспечивает лучшее распределение тока внутри тела анода, а также предотвращение самопроизвольного образования фтороводорода из водорода, получаемого на катоде, и фтора, получаемого на аноде. 4 с. и 6 з.п. ф-лы, 7 ил.

| Галкин Н.П., Крутиков А.Б | |||

| Технология фтора | |||

| - М.: Атомиздат, 1968, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Радж | |||

| Производство и использование фтора и его соединений | |||

| Оксфорд Юниверсити Пресс, 1962, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-06-27—Публикация

1992-07-24—Подача