Изобретение относится к способу получения абразивных частиц катоднодуговым осаждением тугоплавкого материала на частицы центры на основе оксида алюминия, к абразивным частицам, полученным таким способом, и к абразивным изделиям, изготовленным с применением таких частиц.

Частицы оксида алюминия или глинозема уже давно использовались в качестве абразивных частиц или зерен в различных абразивных изделиях. Первым источником абразивных частиц из оксида алюминия стали обширные запасы оксида алюминия, обнаруженные в природе. Позднее встречающийся в природе глинозем стали улучшать различными техническими приемами плавлением, термической обработкой, введением различных добавок. И хотя такие технические приемы привели, в результате, к существенному улучшению эксплуатационных качеств абразивных изделий, которые содержат такие частицы, все еще существует большая потребность в дальнейшем улучшении абразивных материалов на основе оксида алюминия, чтобы сделать их более способными противостоять химическому действию и абразивному износу, вызываемым контактом с обрабатываемыми металлическими деталями.

[1] раскрывает абразивное зерно (абразивные частицы) на основе оксида алюминия с керамическим покрытием толщиной 1-5 мкм, содержащим тугоплавкое соединение карбид кремния.

Во [2] описаны абразивные изделия, содержащие подложку и нанесенные на нее при помощи связующего вещества абразивные частицы. В зависимости от предназначения изделия могут быть использованы самые разнообразные абразивные частицы, например, очень твердые частицы, такие как плавленый оксид алюминия (глинозем), или значительно более мягкие частицы, такие как толчено стекло.

Здесь раскрыто также абразивное изделие с покрытием, содержащее подложку и частицы спеченного твердого карбида металла (например, карбида вольфрама), а также частицы другого абразива (например, плавленного оксида алюминия, натурального корунда, карбида кремния и наждака), связанные с подложкой.

В [3] раскрыт способ изготовления абразивных частиц, которые имеют повышенную однородность и улучшенную структуру зерна, что обеспечивается термической обработкой абразивных частиц на основе оксида алюминия при помощи плазменной горелки с нанесением на частицы слоя стекловидного покрытия.

Настоящее изобретение предлагает абразивные частицы на основе оксида алюминия, покрытые тонким (менее чем 100 нм) адгезионным слоем тугоплавкого материала борида, карбида или нитрида металла, которые, будучи использованы для изготовления абразивного инструмента, такого, как наждачные диски, существенно улучшает их эксплуатационные качества.

Улучшение абразивных качеств предположительно происходит благодаря образованию промежуточного или барьерного слоя, который предохраняет металлическую деталь от взаимодействия с поверхностью абразивных частиц, и в то же самое время сохраняет их абразивные характеристики. Этот барьер обеспечивается покрытием абразивных частиц на основе оксида алюминия тугоплавким натридом, карбидом или боридом металла посредством катоднодугового осаждения.

Абразивные частицы согласно настоящему изобретению отличаются тем, что у каждой частицы, содержащей сердцевину на основе оксида алюминия и наружное покрытие, представляющее собой по существу однородный слой тугоплавкого материала, последнее имеет толщину менее 100 нм и выполнено из такого тугоплавкого материала, как бориды, карбиды и нитриды металлов. Предпочтительными металлами, образующими бориды, карбиды и нитриды, являются металлы из группы, состоящей из скандия, лантана, церия, неодима, иттрия, титана, циркония, гафния, ниобия, тантала, хрома, молибдена, вольфрама и их смесей.

Возможная толщина покрытия от 1 до 100 нм, предпочтительно от 5 до 25 нм.

Сердцевина абразивных частиц настоящего изобретения на основе оксида алюминия предпочтительно представляет собой плавленый оксид алюминия, плавленый оксид алюминия оксид циркония, или керамический материал на основе оксида алюминия, такой, какой получают золь-гель методом. Предпочтительными видами керамики являются керамические материалы на основе α -оксида алюминия, полученные золь-гель методом, в которые можно внести затравку, чтобы получить твердое зерно, таким модификатором, как оксид магния, который при отжиге керамики образует шпинель оксид алюминия оксид магния.

Абразивные частицы согласно настоящему изобретению изготовляются способом, который включает:

а) подачу достаточного тока на металлический катод, чтобы образовать плазму металла, из которого состоит катод;

б) воздействие на плазму атмосферой, способствующей образованию борида, карбида или нитрида металла, образующего плазму;

в) направление потока плазмы сквозь анод;

г) удержание частиц на основе оксида алюминия, на которые наносится покрытие, внутри потока плазмы;

д) вращение каждой частицы на основе оксида алюминия, чтобы подвергнуть действию плазмы, по существу, всю поверхность каждой частицы;

е) повторение стадий а) д) до тех пор, пока, по существу, однородное покрытие из тугоплавкого материала не образуется на каждой, по существу, частицы оксида алюминия; и

ж) прекращение выполнения стадий а) е) прежде чем средняя толщина покрытия из тугоплавкого металла на оксиде алюминия достигнет 100 нм.

Атмосфера может содержать инертный газ, такой как аргон, криптон, ксенон, гелий или член 8 группы периодической таблицы, и химически активный газ, или один химически активный газ. Подходящие химически активные газы включают кислород, азот, аммиак, углеводород или боросодержащий газ.

Настоящим изобретением предлагаются также абразивные изделия, содержащие абразивные зерна, которые могут быть частично или полностью замещены абразивными частицами настоящего изобретения. Такие абразивные изделия представляют собой изделия, покрытые слоем абразива (обычно называемые наждачной бумагой), изделия со связанным абразивом (например, точильные круги или хонинговые камни), или абразивные изделия на нетканой основе. Такие изделия являются обычными абразивными изделиями за исключением того, что все или часть обычных абразивных частиц в этих изделиях замещена на абразивные частицы согласно настоящему изобретению.

Абразивные круги, изготовленные с применением абразивных зерен согласно настоящему изобретению, при обработке различных металлов, таких как нержавеющая сталь и мягкая сталь, показывают лучшие шлифующие характеристики, чем такие же абразивные круги с обычными абразивными частицами на основе оксида алюминия без покрытия из тугоплавкого материала. Отмечено, что продолжительность эксплуатации абразивных кругов согласно настоящему изобретению значительно удлиняется вследствие присутствия на абразивных частицах тугоплавкого покрытия. Представляется, что увеличенный срок службы указывает на уменьшение проблемы металлического колпака. Ожидается, что рабочие характеристики при шлифовании деталей из других металлов, таких как титан, твердая сталь, металлические сплавы, также будут улучшаться при использовании абразивных изделий, которые содержат абразивные частицы, соответствующие настоящему изобретению.

В соответствии с настоящим изобретением частицы на основе оксида алюминия, которые покрываются тугоплавким материалом, представляют собой абразивные частицы на основе плавленого оксида алюминия, плавленого (оксид алюминия оксид циркония) и полученной золь-гель способом керамики на основе a (оксида алюминия) с или без зародышевых материалов или модификаторов. Абразивные частицы на основе оксида алюминия предпочтительно изготовлять золь-гель способом. Примеры таких абразивных зерен можно найти в патентах США NN 4314827, 4744802, 4770671 и 4881951.

Для получения абразивных частиц, соответствующих изобретению, на абразивную частицы на основе оксида алюминия способом катоднодугового осаждения наносится покрытие из тугоплавкого материала.

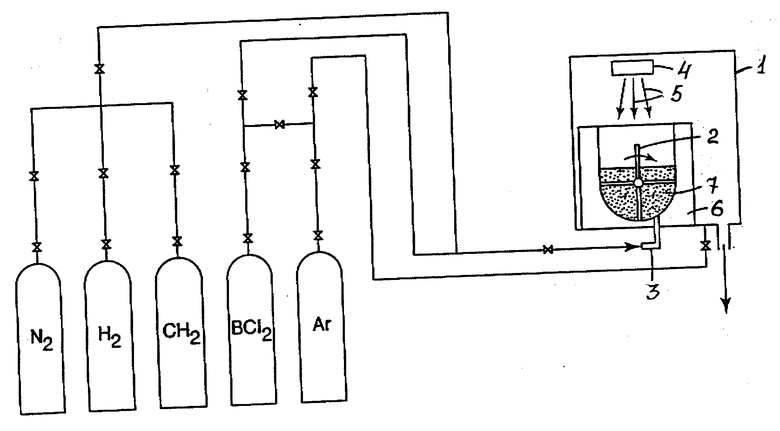

На чертеже схематично изображено устройство, которое было применено для осуществления способа изготовления абразивных зерен в соответствии с настоящим изобретением. Абразивные частицы на основе оксида алюминия помещаются в вакуумную камеру 1 установки катоднодугового осаждения или на устройство, которое встряхивает или колеблет частицы с тем, чтобы в направленном поле плазмы получить на поверхности однородное покрытие.

Примеры, иллюстрирующие способы встряхивания абразивных частиц, включают встряхивание, вибрацию или вращение реактора, перемешивание частиц или суспендирование их в псевдоожиженном слое. Реакционная камера представляет собой цилиндр, в котором установлены мешалки 2, которые перемешивают частицы во время процесса нанесения. В таких реакционных камерах частицы могут встряхиваться многими различными способами, такими, которые обеспечат, по существу, покрытие все поверхности каждой частицы. Встряхивание частиц также ведет к предотвращению агломерации и к достижению равномерности смешения, что в результате приводит к большей однородности покрытия.

Камера откачивается, и затем через трубопровод 3 заполняется инертным и/или реактивным газом до нужного рабочего давления. На катод 4 как источник вещества плазмы 5 подается сильный ток, который поддерживается в процессе осаждения. Осаждение соединений при катоднодуговом способе нанесения покрытий становится возможным за счет простого напуска реактивного газа в реакционную камеру, где осуществляется формирование покрытий.

Анод 6 и катод 7 устанавливаются и ориентируются таким образом, чтобы когда инициируется дуговой разряд и на катод подается ток достаточной величины, дуговой разряд происходит между анодом и катодом. Образовавшиеся дуги представляют собой небольшие светящиеся зоны, которые очень мобильны и быстро двигаются над поверхностью катода. Благодаря высокой плотности тока в каждой точке, происходит быстрое бурное вскипание материала катода, как только на катод подается ток. Образующаяся плазма или пучок частиц состоит из атомов и ионов материала источника (катода, и каждая частица имеет кинетическую энергию от 10 до 100 электрон-вольт. Магнитные соленоид направляет пучки атомов и ионов на поверхности субстрата. Вообще, полагают, что атомы и ионы взаимодействуют с реактивными газами, находящимися в пространстве камеры, на поверхности субстрата с образованием тонкой пленки.

Цикл нанесения покрытия, как правило, составляет около 5 часов, хотя может длиться от 1 до 10 ч. Абразивные частицы 7, покрытые тугоплавким материалом, в конце цикла удаляются из вакуумной камеры, и затем используются для изготовления абразивных изделий.

Обычно в процессах вакуумного осаждения для заполнения вакуумной камеры используется инертный газ. При нанесении покрытий по способу настоящего изобретения, однако, более типично не использовать инертный газ. Возможность заполнения камеры инертными газами иногда желательна, так как это помогает стабилизировать разряд, исходящий из катода. Если в процессе нанесения покрытия используется инертный газ, он может быть выбран среди аргона, криптона, ксенона, гелия и любых других газов, которые химически инертны в среде плазмы. Главным образом, предпочтительным является аргон, благодаря стоимость и доступности.

Реактивные газы, которые могут использоваться для образования соединений по настоящему способу, включают кислород, азот, аммиак, углеводороды и борсодержащие газы, такие как диборан и боразин.

Металлы, пригодные для формирования покрытий из нитридов, карбидов или боридов в настоящем изобретении включают скандий, лантан, церий, неодим, иттрий, титан, цирконий, гафний, ниобий, тантал, хром, молибден, вольфрам и их смеси. Толщина нанесенного покрытия составляет от 1 до 100 нм.

Высокая энергия плазмы при катоднодуговом процессе имеет тенденцию поддерживать образование стехиометрических покрытий. Вследствие вовлечения в процесс нанесения покрытий высоких энергий, покрытия, как правило, имеют очень хорошее сцепление с основой.

Абразивные частицы с покрытием, соответствующие настоящему изобретению, могут быть использованы в обычных абразивных изделиях, и в некоторых случаях может быть предпочтительно, чтобы они использовались в виде смесей с менее дорогостоящими обычными абразивами, такими как плавленный оксид алюминия, карбид кремния, гранит, плавленный (оксид алюминия-оксид циркония) и т.п. Они могут быть также смешаны с минералами или материалами, которые не являются абразивами, такими как карбонат кальция, стекло и т.п.

Вследствие относительно высокой стоимости нанесения на абразивные частицы покрытия из тугоплавких материалов, может оказаться предпочтительным смешивать абразивные частицы настоящего изобретения с менее дорогостоящими абразивными минералами. Такое смешение абразивных частиц известно. Предпочтительный способ смешения описан в патенте США N 4734104, включая способ, известный как селективное замещение минерала, при котором крупнозернистый абразивный материал удаляется из дешевой загрузки абразивных частиц, используемой в абразивном изделии, таким как наждачное полотно, и замещается крупнозернистым минералом. Путем такого замещения можно было бы между более мелкими абразивными частицами обычного абразивного материала в абразивном изделии внедрить улучшенные абразивные частицы настоящего изобретения, что позволило бы крупным улучшенным абразивных частицам выполнить большую часть съема при шлифовании таким изделием.

С абразивными частицами с покрытием, соответствующим настоящему изобретению, обращаются и вводят их в различные абразивные изделия в соответствии с хорошо известными техническими приемами, чтобы изготовить, например, наждачные полотна, изделия со связанным абразивом и абразивные изделия на нетканой основе. Способы изготовления таких абразивных изделий хорошо известны специалистам в этой области техники. Наждачное полотно вкючает гибкую основу, например, ткань, или нетканую, такую как бумага, которая может быть насыщена связующим-наполнителем, полимерную пленку, такую как пленка, полученная из ориентированного, прошедшего термическую усадку полипропилена, или полиэтилентерефталата, которая может быть сначала загрунтована грунтовочным материалом, если требуется, или любой другой подходящий для основы материал. Наждачное полотно также включает связующее, обычно в слоях, содержащих грунтовку, или в клеевом покрытии и, возможно, в слое поверх клеевого. Обычные связующие материалы включают фенольные смолы.

Вещества, помогающие шлифованию, могут быть также добавлены в клеевой слой или в качестве отдельного материала. Предпочтительными вспомогательными веществами являются KBF4, хотя, вероятно, также пригодны и другие помогающие шлифовке вещества. К числу других пригодных помогающих шлифовке веществ относятся NaCl, сера, K2TiF6, поливинилхлорид, поливинилиденхлорид, криолит и их соединения и смеси. Предпочтительное количество вещества, помогающего шлифовке, находится в пределах от 50 до 300 г, более предпочтительно, от 80 до 160 г на квадратный метр наждачного полотна.

Абразивные изделия на нетканое основе обычно включают в себя структуру из полимерного волокна с открытыми поверхностными порами, содержащую абразивные зерна из оксида алюминия с покрытием, распределенные равномерно по структуре и адгезионно связанные с ней с помощью адгезива. Способы изготовления таких абразивных изделий на нетканой основе хорошо известны.

Изделия из связанного абразива обычно состоят из сформованной массы абразивных крупинок, удерживаемых вместе органическим или керамическим связующим. Сформованная масса, предпочтительно, оформляется в виде шлифовальных кругов. Предпочтительным связующим материалом для абразивных зерен из оксида алюминия с покрытием из тугоплавкого материала согласно настоящему изобретению являются органические связующие. Керамические или остеклованные связующие могут использоваться, если они способны отверждаться при температурах и при условиях, которые не оказывают вредного воздействия на абразивные зерна настоящего изобретения.

Примеры

Настоящее изобретение иллюстрируется нижеследующими примерами. Все части и проценты являются весовыми, если нет других указаний.

Методы испытаний

Чтобы испытать абразивное зерно с покрытием на улучшение рабочих характеристик, зерно сначала обычным способом наносят на основу, и затем нарезают ремни для шлифования размером 7,6 см x 335 см. Испытания по шлифованию проводят при постоянной нагрузке на устройстве для шлифования. Предварительно взвешенную деталь из мягкой стали, устанавливают вертикально, причем грань 2,5 x 18 см располагают напротив и вблизи контактного диска из ребристой резины твердомера Шора (85 Shore A durometer) диаметром 36 см, и между ними пропускают абразивный ремень. Деталь затем перемещают вертикально вверх-вниз при ходе 18 см и скорости 20 циклов в минуту, в то время как пружина плунжера давит на деталь против ремня абразива с нагрузкой 11,36 кг, а сам ремень движется со скоростью 2050 м в минуту.

Испытание заключается в проведении шлифования предварительно взвешенной детали, чтобы определить вес удаленного металла, и последующем охлаждении детали. Последующие детали обрабатывают таким же образом, пока не будет завершена обработка всех деталей, и затем цикл повторяют до тех пор, пока не получат желаемую степень обработки. Количество удаленного обработкой металла вычисляют путем сложения количества металла, удаленного с каждой детали за каждую минуту шлифования, чтобы получить общий вес удаленного металла.

Пример 1. На образец термически обработанного плавленого оксида алюминия (НТА), фракция 150 (средний размер частиц около 95 мкм), поставляемого Treibacker Chemishe Werke Aklungesellschaft, Treiback, Austria, катоднодуговым осаждением, как это описано выше, наносят покрытие из карбида титана при следующих условиях:

Загрузка зерна абразива, г 400

Давление в камере в атмосфере метана, миллиторр 15

Катодный ток, А 150

Зерно выдерживают в потоке частиц для нанесения покрытия в течение 5 ч, что является достаточным, как вычислено, для получения покрытия толщиной приблизительно 10 нм. Средняя толщина покрытия вычисляется по значению веса покрытия в (определяется стандартными методами аналитической химии), средней площади поверхности абразивного зерна и плотности материала, из которого сформировано покрытие (например, нитрид титана имеет плотность 5,22 г/см3) с использованием следующего уравнения:

t=10 w s•d,

где t толщина покрытия;

w вес покрытия,

d плотность, г/см3;

s площадь поверхности, м3/г.

Из абразивного зерна с покрытием изготовляют наждачное полотно, используя обычные технические приемы. Наждачное полотно нарезают на абразивные ремни. Изготовляют контрольное наждачное полотно, используя НТА без покрытия, которое также нарезают на абразивные ремни.

В каждом случае материалом основы является полиэфирная ткань сатинового переплетения весом Y (Y weight sateen) и размер ремня составляет 7,6 см x 335,3 см. Основу покрывают, как обычно, фенолформальдегидной резольной смолой, наполненной CaCO3, и получают покрытие, которое после отверждения содержит 45,2% CaCO3 и 54,8% смолы. Затем методом электростатического осаждения наносят абразивный минерал. Изготовленное покрытие предварительно обрабатывают при 80oC в течение 2 ч, и затем наносят клеевой слой. Клеевой слой является, как обычно, фенольной резольной смолой, наполненной CaCO3, и после отверждения содержит 59,5% CaCO3 и 40,4% смолы. После нанесения клеевого слоя абразивное покрытие отверждают в течение 12 ч при 100oC.

Ремни испытывают на устройстве для шлифования, как описано выше, шлифуя 4 детали из мягкой стали 4150 при общем времени шлифования 20 мин и при давлении 11,36 кГ. Контрольные образцы изготовляют и испытывают таким же образом, и получают следующие результаты:

Общее количество металла, удаленного контрольным ремнем, г 352,3

Общее количество металла, удаленного ремнем примера 1, г 382,96

Улучшение, 8,7

Пример 2. На образец термически обработанного плавленого оксида алюминия (НТА), описанного в примере 1, катоднодуговым осаждением наносят покрытие из нитрида титана при следующих условиях:

Загрузка зерна абразива, г 400

Давление в камере в атмосфере азота. миллиторр 15

Катодный ток, А 150

Абразив выдерживают в потоке частиц для нанесения покрытия в течение 5 ч, что достаточно для получения покрытия толщиной приблизительно 10 нм. Полученное абразивное зерно с покрытием используют для изготовления абразивного полотна, которое нарезают на ремни и испытывают, как описано в примере 1, и получают следующие результаты:

Общее количество металла, удаленного контрольным ремнем, г 352,3

Общее количество металла, удаленного ремнем примера 1, г 390,6

Улучшение, 10,8

Пример 3. На образец керамического абразивного зерна на основе оксида алюминия, полученного золь-гель методом, фракция 150, изготовленного в соответствии с примером 18 (за исключением из состава 0,5% оксида магния) патента США N 4964883, катоднодуговым осаждением наносят покрытие из нитрида титана при следующих условиях:

Загрузка зерна абразива, г 400

Давление в камере в атмосфере азота, миллиторр 15

Катодный ток. А 150

Абразивное зерно выдерживают в потоке частиц для нанесения покрытия в течение 5 ч, что достаточно, чтобы получить вычисленную толщину покрытия приблизительно 10 нм. Полученное абразивное зерно с покрытием используют для изготовления наждачного полотна, которое нарезают на ремни и испытывают, как описано в примере 1, и получают следующие результаты:

Общее количество металла, удаленного контрольным ремнем, г 248,3

Общее количество металла, удаленного ремнем примера 3, г 268,26

Улучшение, 8,2

Пример 4. На керамическое абразивное зерно из a -оксида алюминия, модифицированного оксидом магния с затравкой из оксида железа, полученное под торговым названием "Cubitron" от Minnesota Mining and Manufacturing Company, фракция 150, катоднодуговым осаждением наносят покрытие из карбида циркония при следующих условиях:

Загрузка зерна абразива, г 2000

Давление в камере в атмосфере метана, миллиторр 15

Катодный ток, А 180

Абразивное зерно выдерживают в потоке частиц для нанесения покрытия в течение 5 ч, что достаточно, чтобы получить вычисленную толщину покрытия приблизительно 10 нм. Полученное абразивное зерно с покрытием используют для изготовления наждачного полотна, из которого нарезают абразивные ремни. Контрольные абразивные ремни нарезают из наждачного полотна, которое изготовляют из абразивного зерна без покрытия Cubitron.

Материалом для основы абразивного полотна служит обработанный хлопчатобумажный тик, вес Y (cotton Y weight), полученный от Gustav Ernstmeier Gmbh and Co. KG, West Germany, и размер ремня составляет 7,6 см x 335,3 см.

На ткань наносят слой фенольной резольной смолы, наполненной CaCO3, который после отверждения содержит 80% CaCO3 и 20% смолы. После нанесения покрытия, ремень обрабатывают в соответствии со следующим тепловым режимом:

20 мин 57oC

40 мин 71oC

20 мин 81oC

80 мин 89oC

90 мин 58oC.

Затем, для окончательного отверждения, ремень скатывают в рулон и проводят отверждение при 99oC в течение 12 ч. Ремни испытывают на плоскошлифовальном станке, как описано выше, шлифуя 4 детали из мягкой стали 4150 при общем времени шлифования 20 мин и при давлении 4,5 кГ, и получают следующие результаты:

Общее количество металла, удаленного контрольным ремнем, г 346,46

Общее количество металла, удаленного ремнем примера 4, г 427,86

Улучшение, 23,5

Пример 5. На абразивное зерно "Cubitron", описанное в примере 4, фракция 150, катоднодуговым осаждением наносят покрытие из карбида циркония при следующих условиях:

Загрузка зерна абразива, г 2000

Давление в камере в атмосфере метана, миллиторр 15

Катодный ток, А 180

Абразивное зерно выдерживают в потоке частиц для нанесения покрытия в течение 5 ч, что достаточно, чтобы получить вычисленную толщину покрытия приблизительно 10 нм. Полученное абразивное зерно с покрытием используют для изготовления наждачного полотна, которое затем нарезают на абразивные ремни и проводят испытания, как описано в примере 2, и получают следующие результаты:

Общее количество металла, удаленного контрольным ремнем, г 304,9

Общее количество металла, удаленного ремнем примера 4, г 395,1

Улучшение, 29,6

Пример 6. На образец из смеси керамических абразивных частиц на основе золь-гельной окиси алюминия, продаваемой компанией Minnesota Mining and Manufacturing Company под торговым наименованием "3M 221 Cubitron Grain", сорт 36, катоднодуговым осаждением наносят покрытие из карбида хрома при следующих условиях:

Загрузка зерна абразива, г 3000

Давление в камере в атмосфере азота, миллиторр 15

Катодный ток, А 100

Абразивное зерно выдерживают в потоке частиц для нанесения покрытия в течение 5 ч. Абразивное зерно с покрытием используют для изготовления покрытых абразивных волокнистых кругов (диаметром 17,75 см с центральным отверстием диаметром 2,2 см) с использованием обычных способов (включая изготовление и проклеивание смолами, приготовленными и отвержденными способом, сходным с описанным в примере 1). На проклеивающую смолу обычными способами наносили поверхностное клеющее вещество (т.е. KBF4 в эпоксидном связующем).

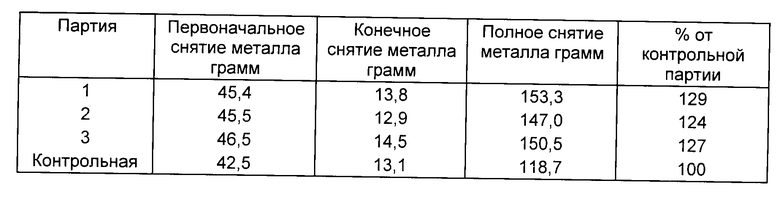

С использованием вышеуказанных способов приготовили три партии кругов и контрольный, при этом абразивные зерна в контрольном круге не имели покрытия. Три круга из каждой партии испытывали на обычном шлифовальном станке с одним кругом, при этом каждый круг устанавливали на конусной алюминиевой опорной втулке и использовали для шлифования деталей из нержавеющей стали типа 304. Круг вращался с частотой около 5000 об/мин, при этом часть круга, перекрывающая конусный край опорной втулки, соприкасалась с обрабатываемой деталью с усилием около 66,8 H (15 фунтов). Передняя поверхность обрабатываемой детали равнялась 2,5 см x 17,8 см. Количество металла, удаленного с обрабатываемой детали, измеряли после каждой минуты шлифования. Испытание завершали, когда снятие металла в минуту снижалось до 1/3 снятия металла за первую минуту испытания (данные приведены в таблице).

Хотя настоящее изобретение описано путем рассмотрения конкретных вариантов осуществления изобретения, следует представлять, что возможны и другие модификации. Формула изобретения предназначена для того, чтобы защитить эти возможные варианты, которые, как должно быть ясно специалистам в этой области техники, являются эквивалентом того, что здесь описано.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106238C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106953C1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ, В СОСТАВ КОТОРЫХ ВХОДИТ ФИКСИРУЮЩЕЕ ПОКРЫТИЕ, НАНЕСЕННОЕ ЛАМИНИРОВАНИЕМ | 1994 |

|

RU2125510C1 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

| СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАТВЕРДЕВАЮЩИХ ОРТОПЕДИЧЕСКИХ ПОВЯЗОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2007979C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ, СПОСОБ ЕГО ПРОИЗВОДСТВА, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ И РАБОЧИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2124978C1 |

| МАРКИРОВОЧНАЯ ЛЕНТА | 1994 |

|

RU2110642C1 |

| ЛЕНТА С АБРАЗИВНЫМ ПОКРЫТИЕМ | 1992 |

|

RU2116186C1 |

| НЕТКАНЫЙ ЛИСТОВОЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И АДГЕЗИОННАЯ ЛЕНТА НА ОСНОВЕ ЭТОГО МАТЕРИАЛА | 1993 |

|

RU2097459C1 |

| ОТРАЖАТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ДОРОЖНОГО ИЛИ НОМЕРНОГО ЗНАКА | 1991 |

|

RU2036111C1 |

Использование: для изготовления абразивных изделий для шлифования, например, металла. Сущность изобретения: зернистый абразив содержит частицы на основе оксида алюминия с покрытием со средней толщиной слоя менее чем 100 нм тугоплавкого соединения, выбранного из борида, карбида или нитрида металла из группы, состоящей из скандия, лантана, церия, неодима, иттрия, вольфрама и их смесей. Абразивное изделие содержит основу и абразивные частицы на основе оксида алюминия с покрытием со средней толщиной слоя менее чем 100 нм вышеуказанного тугоплавкого соединения. Способ изготовления зернистого абразива включает обработку абразивных частиц на основе оксида алюминия в потоке плазмы с нанесением покрытия путем подачи тока на металлический катод для получения плазмы металла, образующего покрытие, в атмосфере, способствующей образованию борида, карбида или нитрида металла плазмы, направляют поток плазмы сквозь анод и обрабатывают частицы на основе оксида алюминия в потоке плазмы при их вращении до образования на каждой частице однородного покрытия со средней толщиной слоя менее, чем 100 нм борида, карбида или нитрида металла из вышеуказанной группы. 3 с. и 4 з.п. ф-лы, 1 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4472173, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЗАГЛУШКА МОТОРНОГО ОТСЕКА АВТОМОБИЛЯ | 1998 |

|

RU2137651C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ УЛУЧШЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ НА ОСНОВЕ КАРБАМИДА И АММИАЧНОЙ СЕЛИТРЫ | 1996 |

|

RU2116992C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-10-10—Публикация

1991-03-26—Подача