Изобретение относится к металлургии легких металлов, в частности к электролитическому способу получения алюминия, и направлено на совершенствование подачи глинозема в расплав электролита и поддержание технологических параметров электролиза.

Одним из наиболее близких по технической сущности является известный способ и устройство автоматического питания глиноземом алюминиевых электролизеров, согласно которому пробивают корку одним или несколькими молотками и вводят в ванну порции глинозема, предварительно загруженного в соответствующих точках на корке. После пробивки на участки под молотками производится повторная загрузка глинозема. Корку разрушают через 15 20 минут, предпочтительно от 20 до 45 минут поочередно то с одной, то с другой стороны электролизера. Под молотками для пробивки корки загружают более толстый слой глинозема во избежание образования толстых корок электролита. Под молотками для пробивки корки имеются устройства для накопления глинозема, расположенные на корке.

Другим, наиболее близким по технической сущности является известный способ автоматического питания алюминиевых электролизеров глиноземом, включающий использование стационарных пробойников и дозирующих устройств, устанавливаемых на каждом электролизере, отличающийся тем, что с целью стабилизации температуры и концентрации глинозема в электролите, глинозем подают в электролит через каждые 2 6 минут порциями в 1 3 кг с предварительным подогревом каждой порции на корке электролита.

К общим недостаткам известных способов относятся следующие.

Известные способы не обеспечивают режим непрерывности поступления глинозема в электролит и его распределение в объеме электролита, поскольку периодичность разрушения корки и подачи глинозема в расплав, составляющие 15 - 20 минут и 2 6 мин, приводит к смачиванию его жидким электролитом. Последующее срабатывание пробивных устройств приводит к погружению рабочих органов в расплав, переобогащенный глиноземом, и агломерации расплава (смеси) на пробойниках, затрудняющих их эксплуатацию и уменьшающих порцию глинозема, растворенную в электролите. С другой стороны, на электролизерах с анодом Зодерберга, в особенности средней и большой мощности, в силу ряда причин имеют место локальные участки поверхности электролита в пространстве "борт анод", где криолито-глиноземная корка не образуется, температура и скорость циркуляции расплава выше, чем в среднем по электролизеру. В этом случае срабатывание пробивных устройств на пробивку несуществующей корки наносит вред, поскольку происходит налипание расплава на пробойник и выведение его из строя, отказ устройства, его повышенный износ. В результате все это приводит к повышению производительности электролизера, сортности алюминия, потерям сырья, электроэнергии и возрастанию трудозатрат. При этом не используется для активного растворения глинозема область электролизера, имеющая такие благоприятные условия для растворения, как более интенсивный режим тепломассообмена.

Наконец, такие участки электролизера, имеющие более интенсивный тепломассообмен, имеет соответственно уменьшенный объем настыли. Следовательно, требуется более интенсивный режим охлаждения расплава, например, за счет увеличения подач количества вносимого глинозема в единицу времени, что не позволяют известные способы и устройства.

И наоборот, на участках электролизера, имеющих сравнительно увеличенный объем настыли, следует снижать количество вносимого глинозема в единицу времени, что известные способы и устройства также не реализуют.

Цель изобретения повышение производительности электролизера, сортности получаемого алюминия, снижение расхода электроэнергии, сырья и трудозатрат.

Поставленная цель достигается тем, что на алюминиевом электролизере, оснащенном устройством автоматического питания глиноземом, с периодической подачей дозированных порций глинозема на корку, продавливанием корки на локальных участках пространства "борт анод" в проекции подачи порций глинозема, на участках открытой поверхности электролита ведут подачу порций глинозема на поверхность электролита и продавливание корки не осуществляют. Причем, на участках открытой поверхности электролита дозировку порций глинозема увеличивают по сравнению с участками пространства "борт анод", имеющими криолито-глиноземную корку; на участках пространства "борт анод", имеющих криолито-глиноземную корку и увеличенный об'ем настыли, дозировку порций уменьшают по сравнению с участками, имеющими открытую поверхность электролита. При этом порции глинозема подают на корку или на поверхность электролита массой 0,05 0,19 кг с периодичностью 20 400 с.

Наличие открытой поверхности электролита исключает необходимость продавливания корки, при том, что необходимость и возможность подачи дозированных порций глинозема в электролит сохраняется. Кроме этого, непогружение рабочего органа пробивного устройства в жидкий электролит предотвращает растворение материала пробойника в электролите и налипание электролито-глиноземной смеси на пробойник. В результате повышается сортность алюминия, работоспособность устройства за счет снижения температуры пробойника и возрастает межремонтный период, а также производительность электролизера за счет выравнивания концентрации глинозема в объеме электролита и выравнивания температуры последнего.

Увеличение дозировки порций глинозема на участках открытой поверхности электролита по сравнению с участками пространства "борт анод", имеющими криолито-глиноземную корку, позволяет активно использовать зоны повышенного тепломассообмена для качественного растворения возможно большего количества глинозема и лучшего усреднения его концентрации в объеме электролита.

В результате, возрастает производительность электролизера, снижается расход электроэнергии за счет снижения частоты анодных эффектов. Стабилизация технологического хода позволяет снизить расход фторсодержащего сырья.

Уменьшение дозировки порций глинозема на участках пространства "борт - анод", имеющих криолито-глиноземную корку и увеличенный объем настыли по сравнению с участками, имеющими открытую поверхность электролита, создает возможность появления условий уменьшения объема настыли до оптимальной, выравнивания размеров настыли по всей длине борта. Уменьшается также количество образующихся глиноземистых осадков на подине. В результате, возрастает производительность электролизера, снижается расход электроэнергии, потерь сырья и трудозатрат на поддержание настыли.

Масса порций глинозема 0,05 0,19 кг, подаваемых на корку или на поверхность электролита с периодичностью 20 400 с, получены опытным путем и обусловлены следующими обстоятельствами:

уменьшение массы порции подаваемого глинозема улучшает условия его качественного растворения в электролите без образования осадка и увеличения объема настыли, при этом требуется увеличение частоты срабатывания дозирующего устройства;

уменьшение массы порции глинозема и увеличение частоты подачи порций позволяет эффективно растворять большие объемы на участках с открытым электролитом;

уменьшение массы порции глинозема и увеличение периодичности подачи порции в расплав на участках с криолито-глиноземной коркой и увеличенными размерами настыли позволяет выравнивать объем и размеры настыли по всей длине электролизера, избежать чрезмерного увеличения размеров настыли, приводящего к отказу работы устройства, нарушению циркуляции электролита и снижению технико-экономических показателей.

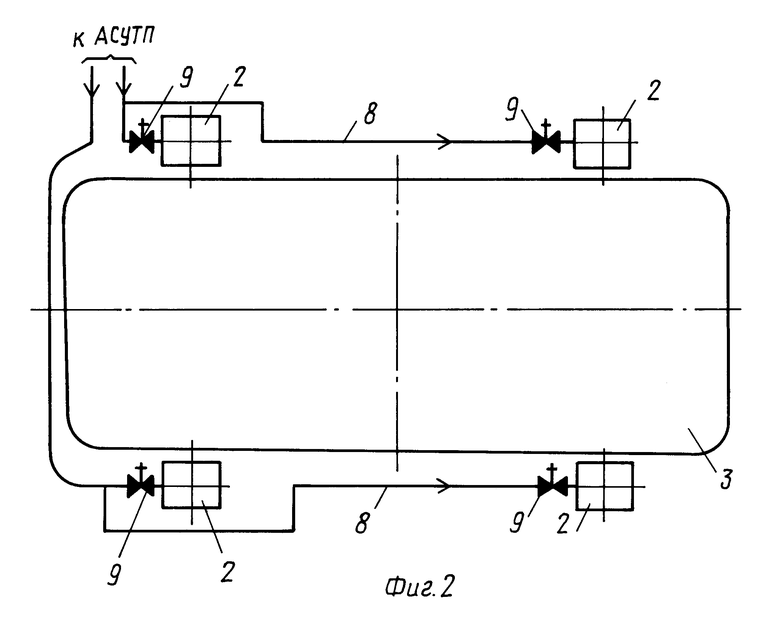

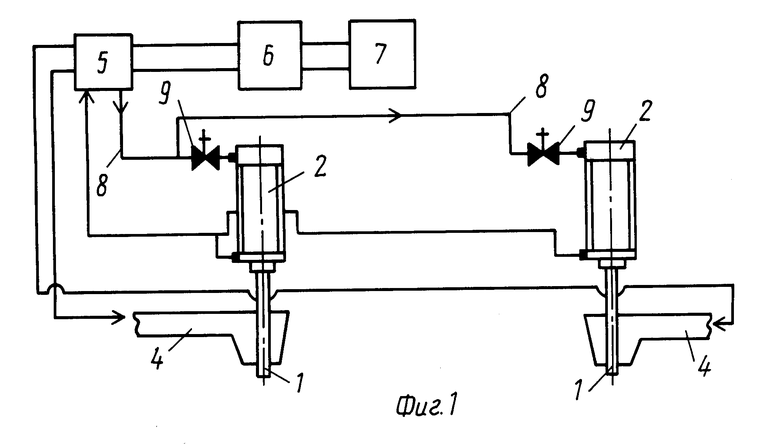

Изобретение поясняется чертежом (фиг. 1 и фиг. 2), на котором изображен вариант устройства, позволяющего реализовать предлагаемый способ.

Устройство содержит пробойники 1 с приводом от пневмоцилиндров 2 одной и другой продольных сторон электролизера 3, дозирующее устройство 4 (фрагмент), позволяющее изменять величину разовой порции подаваемого в расплав глинозема, блок 5 управления пневмоприводом, управляемого с нижнего уровня 6 АСУТП (НУ). Изменение параметров задают программно с верхнего уровня 7 (ВУ) посредством, например, ЭВМ IBM, на входе пневмотрассы 8 в пневмоцилиндры 2 устанавливают запорные вентили 9.

Устройство работает следующим образом. При наличии участка открытой поверхности жидкого электролита в проекции подачи порций глинозема закрывают запорный вентиль 6 пневмоцилиндра 2 соответствующего пробойника 1, в проекции которого открытая поверхность расплавленного электролита. При этом продолжает работать по заданной программе дозирующее устройство, и порции глинозема поступают на поверхность электролита, происходит его растворение.

При этом также могут изменять величину порций глинозема, а именно: на участках открытой поверхности жидкого электролита подаваемого глинозема увеличивают по сравнению с участками, имеющими криолито-глиноземную корку; на участках пространства "борт анод", имеющих криолито-глиноземную корку и увеличенный объем настыли, порцию глинозема уменьшают по сравнению с участками, имеющими открытую поверхность электролита. Изменение величины разовой порции может быть реализовано, например, с помощью изменения количества срабатываний дозирующего устройства за один цикл, или путем изменения временного интервала периода включения дозирующего устройства, задаваемых программно с верхнего уровня (ВУ) посредством использования ЭВС.

Пример. На группе промышленных электролизеров типа С-8Б на силу тока 155 кА, оснащенных известным устройством автоматической подачи глинозема в расплав (АПГ) точечного типа с пробойниками, оснащенными пневмоприводом, с дозаторами объемного типа, системой АСУТП, состоящей из НУ (шкаф ШУЭ-БМ4) и ВУ (ПЭВМ IBM), процесс электролиза ведут в автоматическом режиме питания глиноземом по заданной программе. Причем, на первой группе электролизеров ("А" 1 3) циклически срабатывают все имеющиеся пробойники и дозирующие устройства; на четвертом электролизере ("Б") установлены запорные вентили 6 на входе пневмотрассы 5 в пневмоцилиндры 2 пробойников 1; на пятом и шестом электролизерах ("С", "Д") также установлены вентили 6 (согласно чертежу) и применены дозирующие устройства, позволяющие изменять величину разовой порции подаваемого глинозема в каждой точке подачи.

Сравнительный электролиз ведут в течение трех месяцев. В ходе работы выясняют наличие открытой поверхности жидкого электролита в каждом электролизере. Наличие увеличенного объема настыли в проекции пробойников, при этом на электролизерах "В", "С", "Д" используют вентили 6 на входе в пневмоцилиндры 2 пробойников 1. Кроме этого, на электролизерах "С", "Д" применяют также изменения разовых порций подаваемого глинозема в зависимости от наличия участков открытой поверхности электролита и увеличенного объема бортовой настыли.

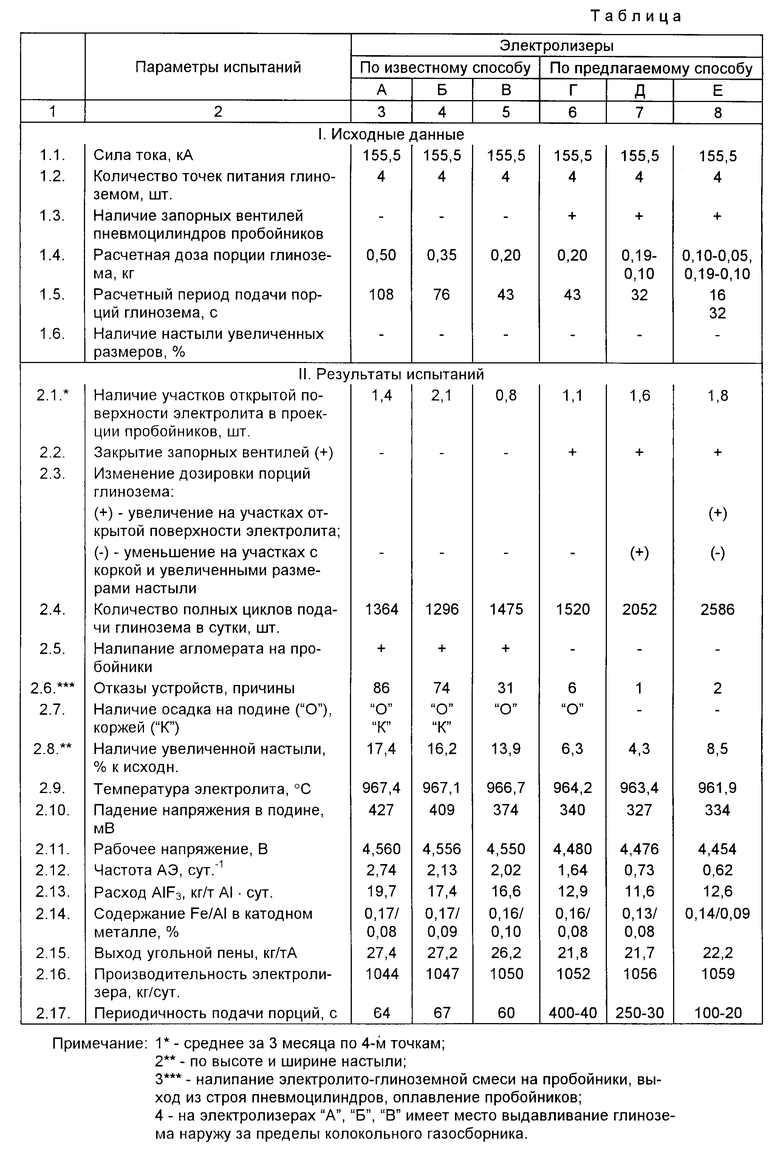

Результаты сравнительных испытаний, осредненные за 3 месяца эксплуатации опытных электролизеров, отражены в таблице.

Как следует из полученных результатов, в случае применения запрета на срабатывание пробойника на участке с открытым электролитом (электролизеры "Г", "Д", "Ж") налипание агломерата на пробойники отсутствует, и отказы устройства, связанные с этим, также прекратились. Как следствие, возрастает срок службы пневмоцилиндров и пробойников, сортность получаемого алюминия.

Увеличение дозировки порций глинозема в проекции участков с открытой поверхностью электролита по сравнению с участками, имеющими электролито-глиноземную корку (электролизеры "Д", "Ж") позволяет активно использовать для растворения глинозема эти участки с открытой поверхностью, имеющие, естественно, более высокую температуру и скорость циркуляции электролита.

Уменьшение дозировки порций глинозема в проекции участков, имеющих криолито-глиноземную корку и увеличенный объем настыли в проекции пробойников, при одновременном увеличении дозировки порций глинозема на участках с открытой поверхностью электролита, позволяет достичь дополнительного снижения частоты анодных эффектов и несколько увеличить производительность электролизера, снизить рабочее напряжение, температуру электролита и расход фтористого алюминия за счет более правильного использования зон электролита для растворения суточной порции глинозема. При этом, естественное увеличение циклов подачи глинозема в сутки не привело к выходу из строя узлов устройства, очевидно, за счет снижения воздействия таких вредных факторов, как температура, налипание электролита на пробойник. В результате сокращается потребность в трудозатратах.

Отсутствие на опытных электролизерах глиноземных осадков, снижение выхода угольной пены также снижает трудозатраты, расход электроэнергии и повышает производительность электролизера ("Д", "Ж").

Полученные данные указывают также, что наиболее оптимальной дозой каждой порции глинозема является диапазон 0,19 0,05 кг или по отношению к номинальной силе тока 1,22•10-3 0,32•10-3 кг/кА данного типа электролизера.

Периодичность подачи указанных порций глинозема, обеспечивающих полученное возрастание экономического эффекта, составил в пределах 20 400 с.

Таким образом, предлагаемый способ позволяет увеличить производительность электролизера, сортность алюминия, снизить расход электроэнергии, сырья и трудозатрат.

Использование: изобретение относится к металлургии легких металлов, в частности к электролитическому способу получения алюминия. Сущность: в алюминиевом электролизере на участках с открытой поверхность ведут p подачу порций глинозема на поверхность электролита и продавливание корки не осуществляют. Дозировку порций глинозема на этих участках увеличивают по сравнению с участками, имеющими криолито-глиноземную корку. На участках, имеющих криолито-глиноземную корку и увеличенный объем настыли, дозировку порций глинозема уменьшают по сравнению с участками, имеющими открытую поверхность электролита. При этом порции глинозема подают на корку или на поверхность электролита массой 0,05 - 0,19 кг с периодичностью 20 - 400 с. 3 з.п. ф-лы, 1 ил., 1 табл.

| S-Циннамилбутилтритиокарбонат в качестве противозадирной присадки к смазочным маслам | 1987 |

|

SU1493638A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-10-20—Публикация

1996-03-12—Подача