Изобретение относится к металлургии легких металлов, в частности к электролитическому способу получения алюминия и направлено на совершенствование подачи глинозема в расплав электролита и поддержание технологических параметров.

Процесс электролиза является непрерывным, поэтому поступление глинозема в расплав электролита также должно быть возможно более близким к непрерывному для поддержания более или менее стабильной концентрации и лучших условий его растворения. Достижение этих условий возможно при подаче малых порций глинозема с большой частотой в отдельных точках, что реализуется с помощью точечных питателей, совмещенных с точечными пробойниками.

Многочисленные известные способы и устройства точечного типа наряду с очевидными преимуществами не обеспечивают, однако, поддержание некоторых технологических параметров электролиза, таких как температура электролита и устойчивость защитных гарнисажей по периметру электролизера, особенно с увеличением его мощности, влекущей за собой увеличение продольной длины. Этот же фактор снижает выравнивание концентрации глинозема по длине электролизера.

Исходя из этого, некоторые преимущества присущи способам и устройствам, позволяющим продавливать криолитоглиноземную корку и загружать глинозем по длине продольных сторон электролизера.

Известен способ питания алюминиевых электролизеров глиноземом, включающий разрушение криолитоглиноземной корки, погружение ее в электролит и загрузку глинозема. Разрушение корки по этому способу производят с большой частотой в отдельных точках, а погружение корки производят на всю глубину в объем электролита. Один раз в сутки корку разрушают по сторонам электролизера с полным погружением в электролит и очищают подину электролизера от глиноземного осадка, который скапливается в местах подачи глинозема. Загрузку глинозема осуществляют на поверхность электролита [1]

Недостатками известного способа являются: образование осадков глинозема в местах подачи глинозема; разрушение корки один раз в сутки по периметру электролизера не обеспечивает устойчивого формирования защитных гарнисажей.

Известен также способ питания алюминиевых электролизеров глиноземом, согласно которому разрушение криолитоглиноземной корки на отдельные куски осуществляют по всей площади продольной стороны, куски корки полностью погружают в электролит. Обработку сторон чередуют. Питание электролизера осуществляется за счет глинозема, растворяющегося в электролите во время обработки. Загрузку глинозема осуществляют на поверхность электролита [2]

Известному способу присущи такие недостатки, как резкое увеличение уровня электролита и резкое снижение его температуры, что приводит к возрастанию газосодержания электролита с межполосном зазоре с попеременной эвакуацией газов /работой электролизера/ на одну и другую продольные стороны, в результате нарушается характер циркуляции и токораспределения.

Одним из наиболее близких по технической сущности является способ питания алюминиевых электролизеров глиноземом, согласно которому разрушение корки производят по ее периметру и погружают по всей площади ванны электролизера одновременно, причем разрушение корки может производиться путем одновременного перемещения полупериметров корки в противоположных направления, а погружение корки осуществляют путем осаждения ее в верхней зоне электролита на величину ее подработки [3] Подсыпка глинозема на корку после ее осаждения снижает "тепловой удар" в электролите, улучшает экологическое состояние газовоздушной среды. Погружение корки на величину ее подработки, а именно на 3-4 см, снижает отрицательное влияние осаждения всей площади корки на характер циркуляции расплава. Однако, как показывает практика электролиза, одновременная подача столь больших порций глинозема в расплав не позволяет достичь стабильности технологического хода, избежать образования глиноземных осадков. Снижение температуры электролита даже на 3oC и подъем уровня электролита на 2 см, согласно известному способу, указывают на резкое изменение технологического состояния электролизера; возрастает вязкость и плотность электролита, а следовательно его газосодержание по всему объему одновременно, что приводит к возрастанию электросопротивления, снижению скоростей циркуляции электролита. Снижение частоты подачи глинозема приводит к нестабильности ее концентрации в электролите. Следовательно, снижается производительность электролизера. На электролизерах с самообжигающимися анодами и верхним токоподводом, содержащих в электролите постоянно образующуюся угольную пену, это приводит к резкому ухудшению транспортировки угольных частиц из межполюсного зазора и выделения их на поверхности электролита, что вызывает расстройство технологического процесса электролиза.

Кроме этого,известный способ технически сложен в осуществлении.

Другим, наиболее близким по технической сущности является известный электролизер для получения алюминия, снабженный механизмом продавливания корки электролита с двумя направляющими элементами и одним продавливающим элементом (балкой). Профиль продавливающего элемента в поперечном сечении в вертикальной плоскости, параллельной расстоянию борт-анод, выполнен в виде трапеции [4]

Трапецеидальный профиль продавливающего элемента в его поперечном сечении направлен на увеличение удельного давления элемента на корку для обеспечения самого факта продавливания, Этого, однако, как показывает практика электролиза, не достаточно для поддержания концентрации глинозема в электролите в узких пределах, тем самым не достигается стабилизация технологических параметров электролиза, повышение производительности электролизера и снижение затрат физического труда по их поддержанию. Обрушение корки по всей длине продавливающего элемента, которое имеет место при использовании известного технического решения, приводит к залповым выбросам вредных фторсодержащих веществ в атмосферу.

Технический результат изобретения стабилизация технологических параметров электролиза, снижение затрат физического труда, выбросов вредных веществ в атмосферу, повышение производительности электролизера.

Результат достигается тем, что продавливание криолитоглиноземной корки алюминиевого электролизера с верхним токоподводом за один прием осуществляют на одном локальном участке, составляющем часть длины и ширины пространства борт-анод продольной стороны электролизера, причем определяют не менее трех локальных участков продавливания криолитоглиноземной корки, а количество продавливаемых участков не менее двух на каждой продольной стороне электролизера, длина локального участка продавливания корки за один прием составляет в пределах 0,08 0,65 всей длины корки на продольной стороне электролизера, а ширина локального участка не превышает 0,02 0,10 ширины пространства борт анод. Продавливание локальных участков корки осуществляют циклически в диагонально-перекрестной последовательности на одной и другой продольных сторонах электролизера, а суммарная частота циклов продавливания локальных участков корки электролизера составляет 14 -144 сут -1.

Продавливание криолитоглиноземной корки с предварительно загруженным на нее глиноземом на локальном участке за один прием, составляющем часть длины и ширины пространства борт- анод продольной стороны электролизера на величину подработки корки, позволяет соединить преимущества способа разрушения корки в отдельных точках и способа разрушения корки по ее периметру, при этом избежать недостатков, присущих известным способам. Так, продавливание корки предлагаемым способом исключает появление осадка на подине, поскольку продавливают лишь часть корки, содержащую глинозем. Происходит растворение определенной, небольшой порции глинозема, поданной в электролит на локальном участке, за счет циркуляционных потоков электролита, протекающих через этот участок. Локальная величина объема участка растворения омывается потоками электролита гораздо больших объемов, проходящих из других, относительно обедненных глиноземом областей электролита, имеющего несколько более высокие значения температуры. Таким образом, улучшаются условия тепломассообмена, что исключает появление осадка, приводит к выравниванию концентрации глинозема по объему электролита.

Последующий прием продавливания корки на другом локальном участке пространства борт анод сопровождается аналогичным режимом растворения в наиболее выгодных условиях тепломассообмена.

Другим преимуществом предложенного способа является периодическое и незначительное снижение температуры электролита в пространстве борт анод на локальных участках продольных сторон электролизера. Это исключает "тепловой удар" в расплаве по всему периметру одновременно, что позволяет стабилизировать колебания температуры электролиза в узких незначительных пределах, снизить температуру электролита в целом. Кроме этого, улучшаются условия формирования защитного гарнисажа в зоне электролита, а также настыли в зоне металла, что предотвращает износ бортовой футеровки, повышает производительность электролизера. Продавливание корки в электролит на локальном участке исключает сколько-нибудь значительное изменение об'ема электролита, следовательно его уровня, что снижает его вязкость и газосодержание, улучшаются условия транспортировки угольной пены на периферию. Тем самым снижается электросопротивление электролита и улучшается технологический ход электролизера в целом. Наконец, периодическое локальное продавливание корки облегчает решение задачи по герметизации электролизера, что улучшает экологический фон в атмосфере электролизного корпуса, снижаются выбросы вредных веществ.

Наличие не менее трех локальных участков продавливания корки на каждой продольной стороне электролизера позволяет увеличить количество приемов продавливания корки в единицу времени с одновременным уменьшением площади локальных участков.

Длина локального участка продавливания корки, ограниченная пределами 0,08-0,65 всей длины корки на продольной стороне электролизера, а ширина участка, не превышающая 0,02-0,10 ширины пространства борт-анод, обеспечивают равномерность поступления глинозема в электролит малыми порциями и лучшие условия его растворения, равномерность поддержания заданных значений температуры электролита, уменьшают объем разовых выбросов вредных веществ, облегчают режим герметизации электролизера, снижают трудозатраты.

Продавливание локальных участков корки в диагонально-перекрестной последовательности, включающей попеременное продавливание корки на одной и другой сторонах электролизера на участках, расположенных по диагонали друг от друга /участки, прилегающие к диагональным углам электролизера/ и друг против друга /например, середина продольных сторон электролизера/, позволяет подобрать режим поступления глинозема в электролит в зависимости от картины циркуляционных потоков электролита данного электролизера, линейных значений скоростей циркуляции, состояния защитных гарнисажей в любой период. Предложенная последовательность продавливания корки усредняет характер эвакуации газов и угольной пены из межполюсного зазора, исключает появление периодов работы электролизера "на одну сторону".

Величина суммарной частоты приемов продавления локальных участков корки, находящаяся в пределах 14 144 сут-1, вытекает из ограниченных размеров участков, их локальности, предложенной диагонально-перекрестной последовательности продавливания и определена опытным путем.

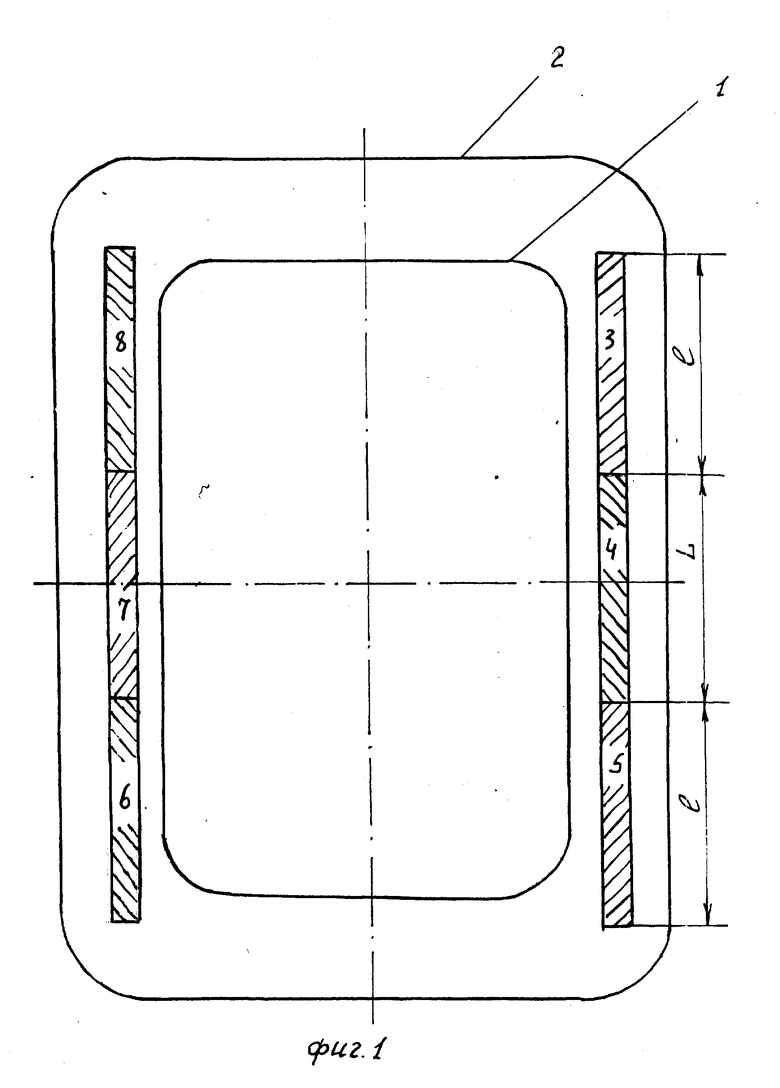

На фиг. 1 показаны локальные участки продавливания криолитоглиноземной корки на продольных сторонах электролизера /вид сверху/, содержащего анод 1 и катод 2, исходя из трех участков на каждой стороне. Локальные участки продавливания, обозначенные цифрами 3 8, расположены в пространстве борт - анод на продольных сторонах электролизера между периметрами анода 1 и катода 2.

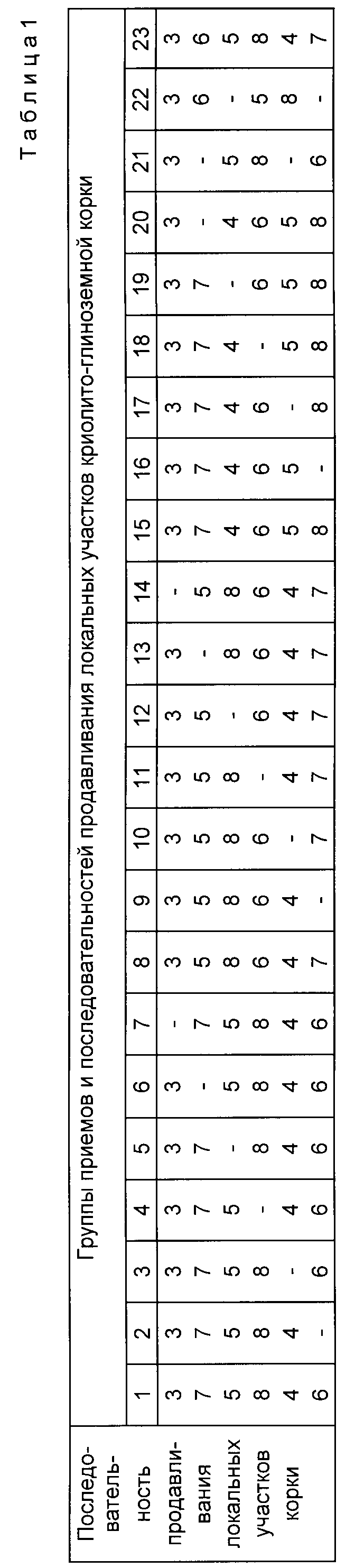

В табл. 1 представлены некоторые группы приемов и последовательностей продавливания локальных участков корки.

Всего возможно около сорока групп приемов и последовательностей для реализации способа. Группы приемов продавливания локальных участков корки формируют в циклы. Например, цикл, объединяющий группу /группы/ 1, 2 7, 8, 8 14, 15, 15 20, 21 22 и т.д.

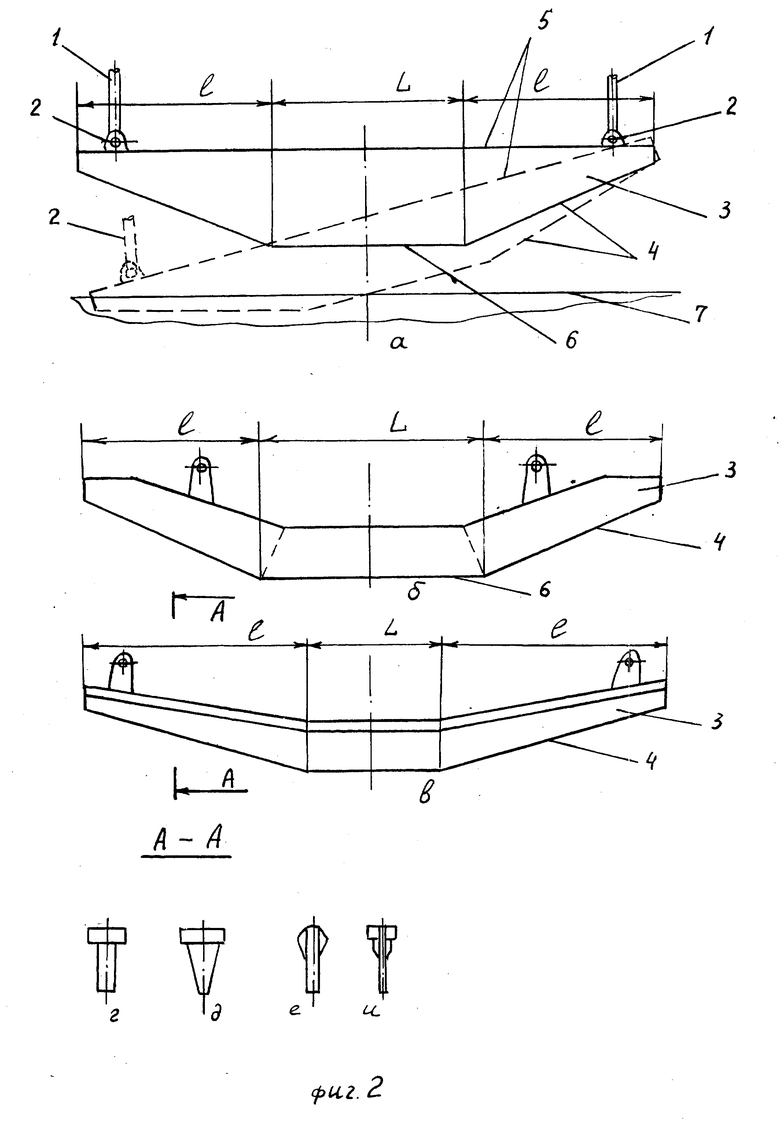

Согласно другому предлагаемому изобретению, устройство продавливания криолитоглиноземной корки алюминиевого электролизера для осуществления способа, включающее два направляющих элемента и один продавливающий элемент на каждой продольной стороне электролизера, отличается тем, что профиль нижней части продавливающего элемента, непосредственно воздействующий на криолитоглиноземную корку, выполнен в виде равнобедренной трапеции, а направляющие элементы крепятся к продавливающему элементу шарнирно на участках боковых сторон трапеции со стороны его большего основания.

Трапецеидальный профиль нижней части продавливающего устройства обеспечивает воздействие на корку на локальных участках, являющихся проекциями меньшего основания и боковых сторон трапеции. Шарнирное крепление направляющих элементов к продавливающему элементу на участках боковых сторон трапеции со стороны ее большего основания обеспечивает выбор последовательности продавливания локальных участков корки и реализацию этой последовательности путем соответствующего срабатывания того или иного направляющего элемента или группы элементов.

На фиг. 2 представлено устройство продавливания корки для осуществления способа на одной продольной стороне электролизера. Устройство содержит направляющие элементы 1, которые крепятся посредством шарниров 2 к продавливающему элементу 3, выполненному трапецеидальным, на участках боковых сторон 4 трапеции со стороны ее большего основания 5. Меньшее основание 6 трапецеидального продавливающего элемента 3 расположено над коркой 7 и в исходном положении параллельно корке. Направляющие элементы 1, соединенные с механизмами привода /не показаны/, которые могут быть пневматическими или механическими с электроприводом, передают усилия в направлении "сверху-вниз" на участки боковых сторон 4 трапецеидального продавливающего элемента 3. Устройство работает следующим образом. Направляющие элементы 1 могут передавать усилия на продавливающий элемент 3 как одновременно, так и раздельно. В первом случае продавливающий элемент 3 опускается и воздействует на корку 7 фронтально своим меньшим основанием 6; во втором случае продавливающий элемент 3 шарнирно опускается и воздействует на корку 7 одной из боковых сторон 4 трапеции, продавливает соответствующий локальный участок продольной стороны электролизера.

Примеры реализации способа.

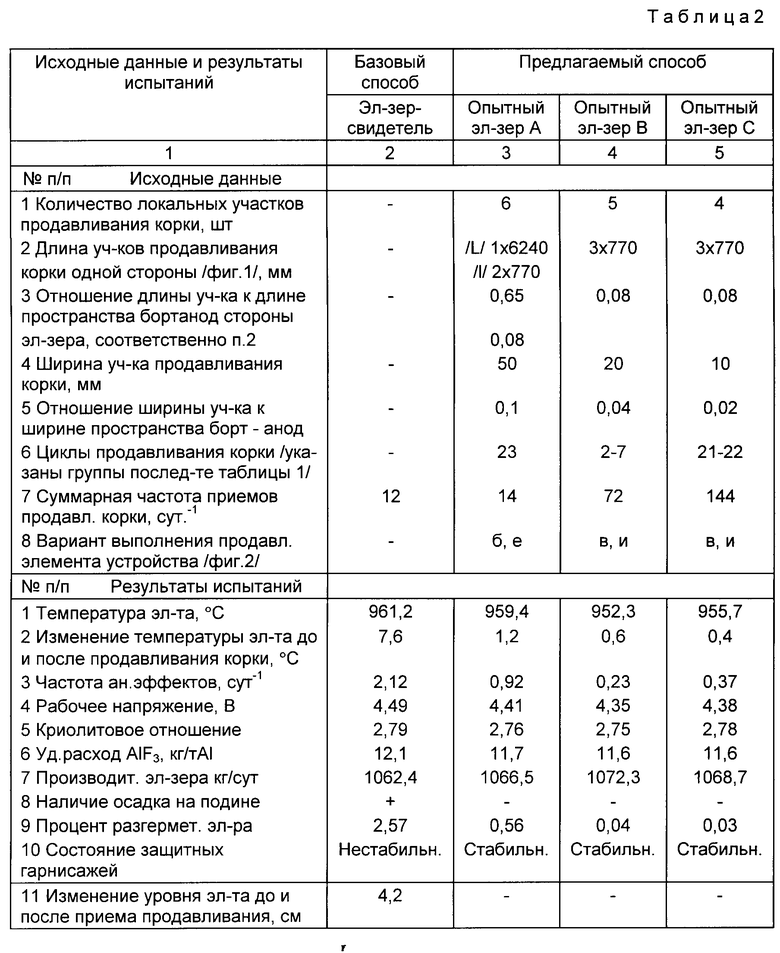

На промышленных алюминиевых электролизерах с верхним токоподводом и катодами шпангоутного типа, имеющими внутреннюю длину шахты 9600 мм и ширину пространства борт анод, равную 500 мм, на силу тока 156 кА, оснащенных различными вариантами предлагаемого устройства продавливания криолитоглиноземной корки продольных сторон электролизера, ведут электролиз и посредством АСУТП реализуют группы приемов и последовательностей продавливания локальных участков корки. Глинозем на корку загружают напольной самоходной техникой типа МНР-2 периодически по мере расходования с частотой засыпки, равной частоте засыпки на электролизере-свидетеле. На электролизере-свидетеле, также оснащенном шпангоутным катодом, ведут электролиз с периодической обработкой криолитоглиноземной корки попеременно с продольных сторон электролизера и последующей засыпкой глинозема посредством напольно-рельсовой машины типа МНР-2 /базовый способ/.

Исходные данные и осредненные результаты реализации предлагаемого способа на опытных электролизерах и базового способа на электролизере-свидетеле в течение 6 месяцев отражены в табл. 2.

Как следует из полученных результатов, применение предлагаемого способа позволяет снизить температуру электролита на 2 9oC, частоту АЭ до 0,9 - 0,3 cут-1; соответственно рабочее напряжение на опытных электролизерах снизилось на 80 140 мВ по сравнению с электролизером-свидетелем, имеющим базовый способ электролиза.

При поддержании практически одинакового криолитового отношения на всех четырех электролизерах расход фторида алюминия на электролизерах с предлагаемым способом значительно ниже базового свидетеля. Это указывает на снижение потерь фторида алюминия в ходе электролиза, что подтверждается снижением удельного расхода AIF3 и снижением процента разгерметизации на опытных электролизерах. Как показали наблюдения за реализацией предлагаемого способа, продавливание локального участка продольной стороны электролизера не сопровождается провалом больших порций глинозема, и герметизация пространства борт анод поддерживается за счет верхних слоев глинозема, загруженного ранее на корку. Расход глинозема малыми порциями согласно предлагаемому способу подтверждается отсутствием глиноземных осадков на подине опытных электролизеров. Соответственно, улучшение и стабилизация технологических параметров электролиза при использовании предлагаемого способа приводит к повышению производительности электролизера на 4 10 кг, снижению затрат физического труда на обслуживание электролизера.

Согласно результатам испытаний, оптимальная суммарная частота продавливания локальных участков корки составляет 14 144 сут-1, предпочтительно 70 80 сут-1 и зависит от соотношения длины и ширины участков. Согласно полученным результатам, дополнительной целью, достигаемой за счет применения предлагаемого способа и устройства, является снижение расхода электроэнергии, фторалюминия.

Предлагаемый способ позволяет расширить возможности применения микропроцессорной техники и ЭВМ в качестве средств АСУТП. При этом появляется возможность выбора групп приемов продавливания, их последовательности, в особенности при условии определения концентрации оксида алюминия в электролите, а также при автоматической централизованной системы раздачи глинозема на корку /ЦРГ/.

Выбор группы приемов продавливания локальных участков корки позволяет, в свою очередь, наиболее эффективно вести процесс электролиза за счет выбора мест продавливания, отвечающих данному моменту технологического состояния электролизера, поддерживать и регулировать необходимые размеры защитных гарнисажей на продольных сторонах электролизера.

Использование: металлургия легких металлов, в частности к электролитическому способу получения алюминия. Сущность: продавливание криолито-глиноземной корки за один прием осуществляют на локальном участке длиной, составляющей 0,08-0,65 длины корки по продольной стороне электролизера и шириной, не превышающей 0,02-0,10 ширины пространства борт-анод. Продавливанию подвергают не менее двух участков на каждой продольной стороне электролизера циклически в диагонально-перекрестной последовательности. Суммарная частота приемов продавливания участков корки находится в пределах 14-144 сут-1. Продавливающий элемент в продольно-вертикальном сечении, перпендикулярном расстоянию борт-анод, выполнен в виде равнобедренной трапеции, а направляющие элементы прикреплены к продавливающему элементу шарнирно на длине участков боковых сторон трапеции со стороны ее большего основания. 2 с. и 3 з. п. ф-лы, 2 ил., 2 табл.

| Способ автоматического питания алюминиевых электролизеров глиноземом | 1965 |

|

SU458624A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Деркач А.С | |||

| и др | |||

| Электролиз алюминия | |||

| - М.: Металлургия, 1967, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ питания алюминиевых электролизеров глиноземом | 1980 |

|

SU945249A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Электролизер для получения алюминия | 1979 |

|

SU899723A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-11-10—Публикация

1995-01-31—Подача