Область техники, к которое относится изобретение

Данное изобретение относится к устройству для контроля, отбора проб или извлечения в точном месте под плитой и может использоваться, в частности, для опасных продуктов, заключенных для долговременного хранения в бункерах, потолок которых образован защитной покрывной плитой, имеющей единственное отверстие, как правило расположенное в центре и обычно закрытое.

Уровень техники

При принятии решения об отборе пробы или проверки пробы содержимого бункера, согласно уровню техники, обычно опускают соответствующий механизм, подвешенный на несущий трос, в бункер через отверстие. Механизм может быть захватным устройством для твердых проб или размешивающим и насосным модулем для жидких или сыпучих проб. Однако таким образом возможно брать пробы или контролировать только в вертикальном направлении от отверстия. Для попадания в другие места конец троса отталкивают в сторону, направляя его с помощью стержней, введенных наклонно через отверстие, что требует много времени, не очень точно, может быть опасным и обычно не обеспечивает доступ к краям бункера, ширина которого часто составляет около десяти метров.

Сущность изобретения

Задачей данного изобретения является устранение этих недостатков и, в частности, обеспечение возможности выполнения контроля или отбора проб из бункера простым образом и в любой точке, и направления опущенного под плиту механизма с высокой точностью. Устройство согласно изобретению имеет также другие преимущества, заключающиеся в том, что оно не требует никакого вмешательства человека под плитой или вблизи отверстия, и что оно достаточно прочное и не требует частого обслуживания, что особенно важно при главном применении, относящимся к радиоактивным отходам.

Согласно изобретению устройство для контроля, отбора проб или извлечения содержимого бункера, расположенного под плитой, имеющей отверстие, содержит механизм, подвешенный к несущему тросу и опускаемый через отверстие, при этом устройство снабжено, по меньшей мере, тремя направляющими тросами, расположенными под плитой, сходящимися в сторону направляющего средства, с которым они соединены после прохождения через плиту через просверленные отверстия, расположенные в венце, и намотанных на лебедки, приводимые в действие электродвигателями, и общей системой управления для лебедок, причем направляющее средство снабжено поверхностями скольжения для опоры несущего троса между точками крепления направляющих тросов.

Таким образом, за счет наматывания направляющих тросов, каждый из которых независимо управляется системой управления, обеспечивается перемещение крестовины, а также несущего троса, который остается висеть с опорой на подходящую поверхность между двумя точками крепления направляющих тросов. Контрольный механизм или механизм для отбора пробы протягивают в точку над желаемым местом и затем достаточно опустить его для отбора пробы. Число направляющих тросов предпочтительно составляет четыре, а просверленные отверстия, через которые они проходят под плиту, расположены с образованием прямоугольника в углах бункера прямоугольной формы, что позволяет перемещать крестовину в любую точку под плитой.

Изобретение может быть усовершенствовано по многим другим направлениям. Некоторые из них имеют целью обеспечение точности перемещения крестовины. Для этого электродвигатели лебедок могут быть снабжены ограничителями крутящего момента, а также датчиками измерения силы, которые соединены с системой управления, с целью измерения увеличения длины тросов вследствие тягового усилия и на основании этого корректировки сигналов управления электродвигателями. Несущий трос наматывается на лебедку, приводимую в действие электродвигателем, связанным с системой управления.

Предпочтительно просверленные отверстия снабжены втулкой, которая снабжена шайбой с прорезью для прохождения соответствующего направляющего троса. Шайба может нести ролики, образующие направляющую канавку для соответствующего направляющего троса. Целесообразно, чтобы канавка была изогнута и содержала вертикальный конец, направленный в сторону шайбы, и наклонный конец, направленный в сторону направляющего средства.

Предпочтительно втулка установлена на плите с возможностью поворота и приводится в движение электродвигателем, связанным с системой управления. Втулки могут содержать вторую шайбу с отверстием для прохождения направляющего троса, причем отверстия шайб являются перекрещивающимися прорезями.

Лебедки устройства содержат барабаны, которые выполнены с вырезанной на их поверхности спиральной канавкой для размещения кабелей единственным намотанным слоем. Лебедки содержат поперечины для прижатия направляющих тросов, прилегающих к барабанам.

Предпочтительно имеется четыре направляющих троса, а просверленные отверстия расположены с образованием прямоугольника.

Направляющие тросы могут быть прикреплены к направляющему средству посредством соединения петли и кольца.

Поверхности скольжения направляющего средства целесообразно снабжать роликами и выполнять выпуклыми в вертикальном направлении.

Поверхности скольжения направляющего средства могут быть вогнутыми между точками крепления направляющих тросов.

Отверстие плиты снабжено венцом из роликов, который может являться многоугольным и быть установленным в отверстии плиты с возможностью свободного поворота.

Целесообразно, чтобы венец из роликов расширялся вниз и был установлен в отверстии плиты с опорами, направленными вверх и вниз.

Ниже приводится описание варианта выполнения изобретения в качестве чисто иллюстративного примера для лучшего понимания его характеристик, целей и преимуществ со ссылками на чертежи, на которых изображено:

фиг.1 - общий вид устройства и его расположение;

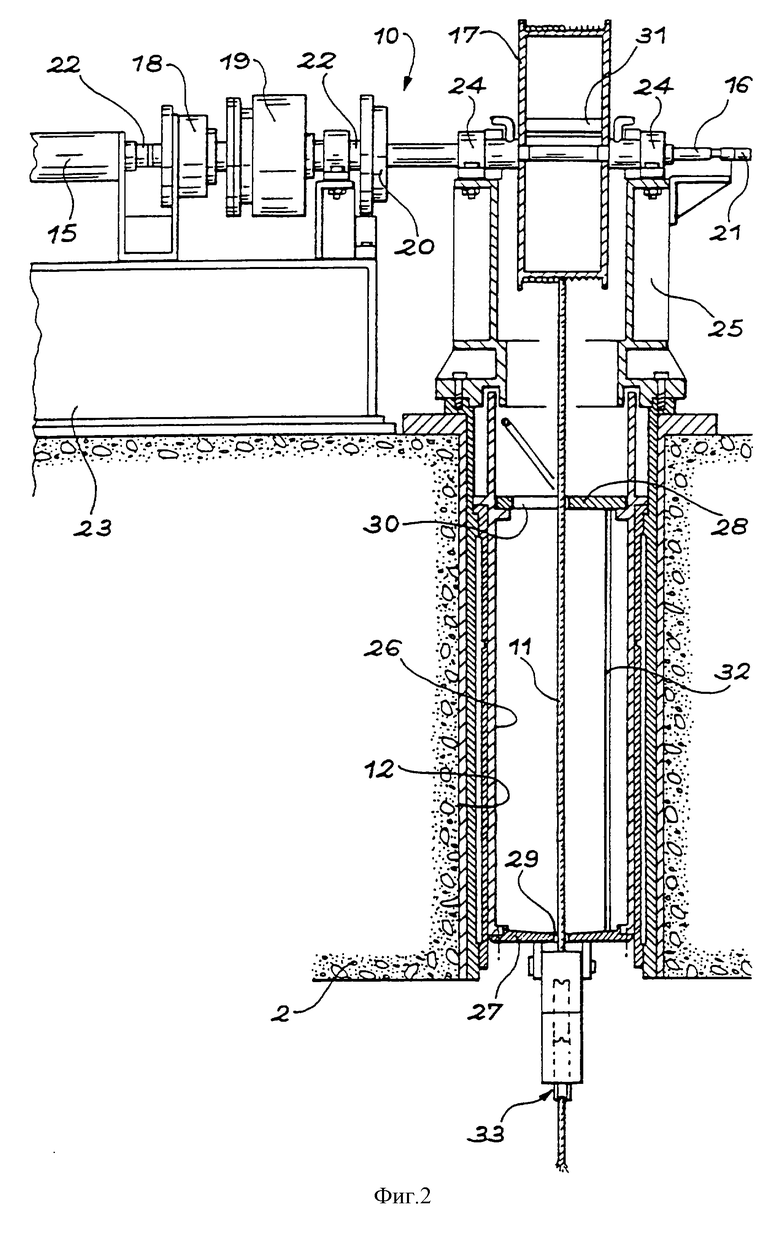

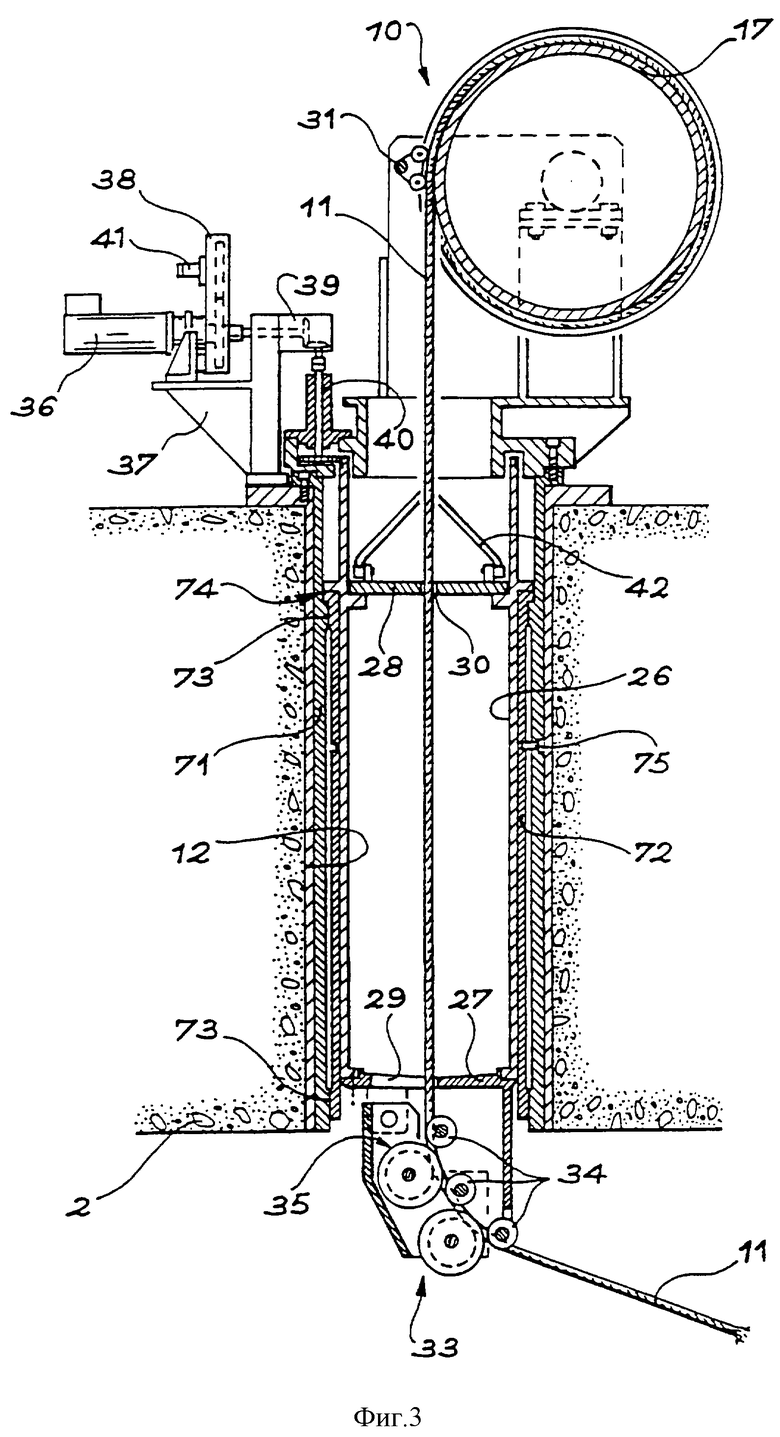

фиг. 2 и 3 - просверленные отверстия, предназначенные для направляющего троса, а также смежное оборудование;

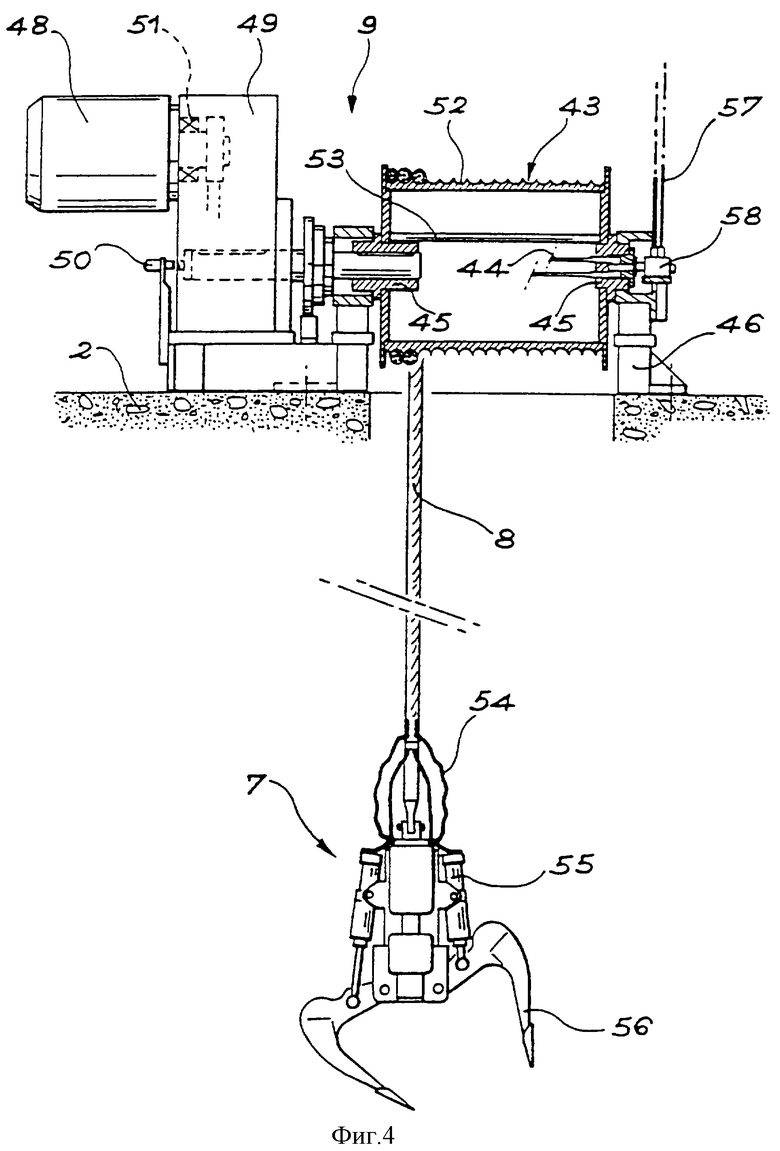

фиг.4 - несущий кабель;

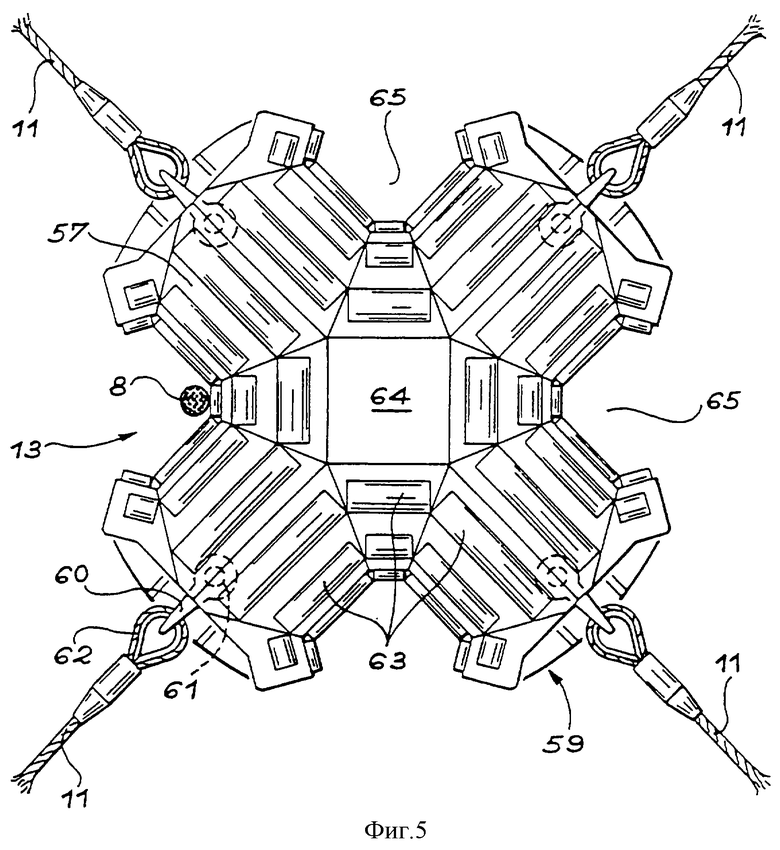

фиг.5 и 6 - крестовина, к которой присоединены направляющие тросы;

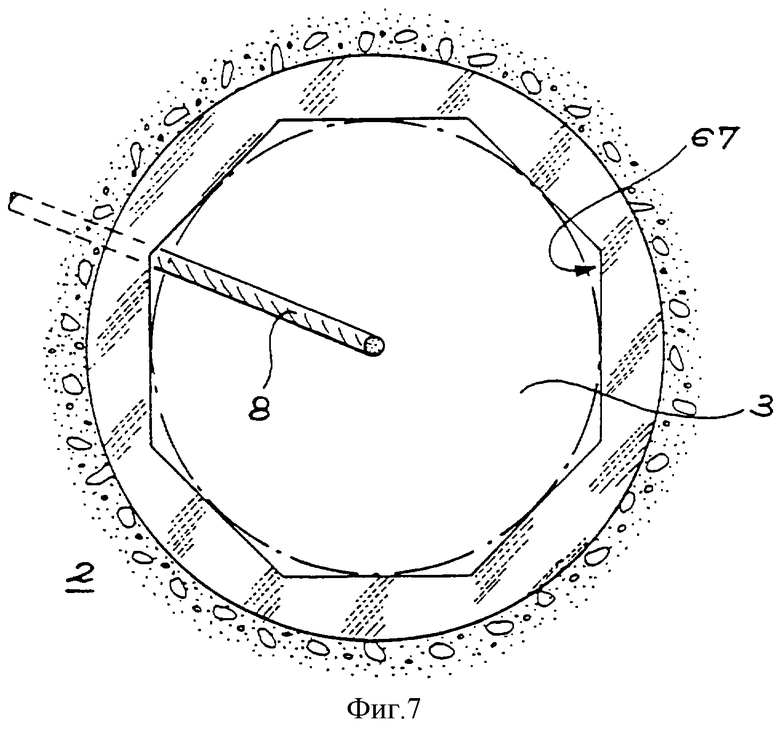

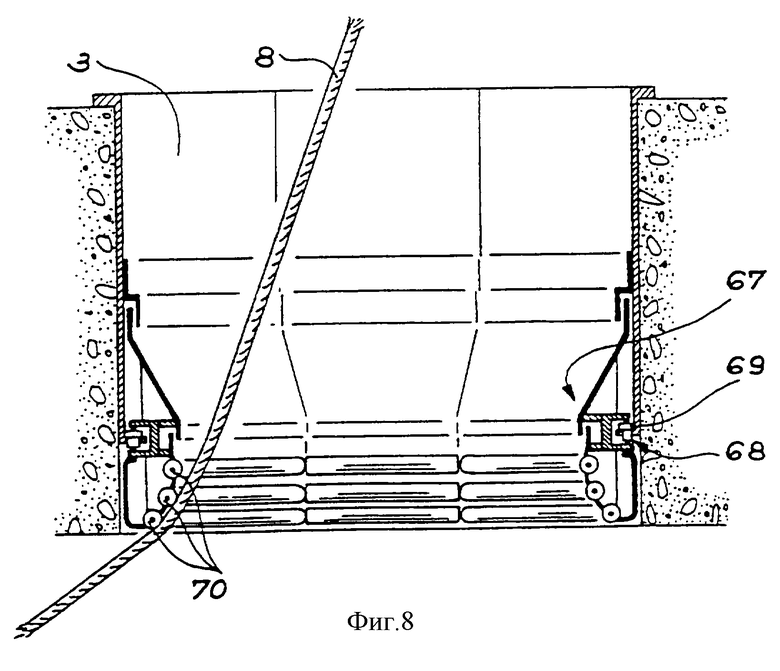

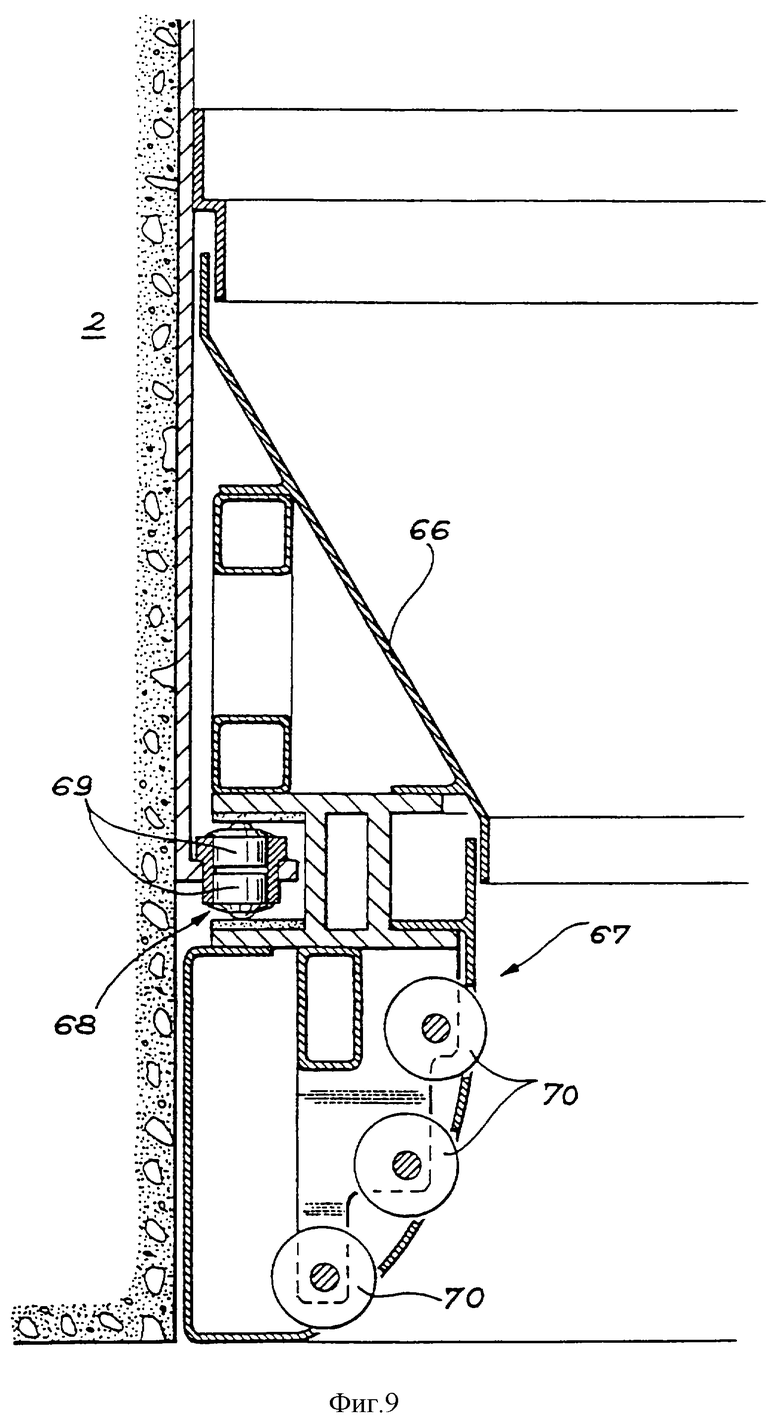

фиг.7 и 8 - отверстие в плите;

фиг.9 - часть фиг.8 в увеличенном масштабе.

Сведения, подтверждающие возможность осуществления изобретения

Бункер 1 выполнен из бетонной оболочки, имеющей более или менее форму куба, верх которого образует плита 2 (часто называемая "покрывной плитой"), где установлено устройство согласно изобретению. Плита 2 имеет в своем центре отверстие 3, которое обеспечивает доступ в яму 4, окруженную бункером 1, и через которое опрокидывают отходы. В большинстве случаев можно различать кучу твердых отходов 5 на дне ямы 4 и слой жидких отходов 6, который выше твердых отходов; очевидно, что в яму могут опрокидываться отходы любой консистенции и оставаться там для оседания.

Отверстие 3 служит также для ввода захватного устройства 7, которое предназначено для отбора проб твердых отходов 5 и которое является инструментом, для которого предназначено изобретение, однако очевидно, что его можно заменить многими другими инструментами в зависимости от подлежащей выполнению работы. Захватное устройство 7 подвешено к несущему тросу 8, намотанному на подъемную лебедку 9. В углах плиты 2 расположены четыре направляющие лебедки 10, с которых сматываются соответствующие направляющие тросы 11, проходящие под плитой 2 после прохождения через просверленные отверстия 12. Направляющие тросы 11 сходятся на части в форме вырезанной крестовины, в данном случае крестовины 13, по которой скользит несущий кабель 8. С лебедками 9 и 10 соединена система 14 управления для подачи команд: правильное сматывание и разматывание направляющих тросов 11 обеспечивает желаемое перемещение крестовины 13 под плитой 2, а также захватного устройства 7, которое висит под ней; управление несущим тросом 8 обеспечивает поднимание и опускание захватного устройства 7, в частности, если оно висит над желаемой точкой отбора пробы. Система 14 управления содержит компьютер, соединенный с электродвигателями и управляющими датчиками лебедок 9 и 10; дополнительные детали процесса управления будут приведены ниже.

На фиг. 2 показана направляющая лебедка 10, вид спереди. Ее электродвигатель 15 приводит во вращение горизонтальную ось 16 вращения барабана 17 с помощью кинематической передачи, содержащей редуктор 18, ограничитель 19 крутящего момента и датчик 20 для измерения крутящего момента. Задачей ограничителя 19 крутящего момента является предотвращение слишком большого растяжения направляющего троса путем отсоединения электродвигателя 15, и при желании датчик 20 позволяет оценивать удлинение направляющего троса 11 вследствие этого растяжения; он также соединен с системой 14 управления. Наконец, ось 16 снабжена преобразователем 21 координат или другим датчиком, способным измерять углы поворота и тем самым обеспечивать сматывание и наматывание направляющего троса 11. Электродвигатель 15 и его выходной вал (коаксиальный с осью 16) опираются на подшипники 22 на раме 23, закрепленной на плите 2, и ось 16 вращения барабана 17 установлена в другой паре подшипников 24 другой рамы 25, также закрепленной на плите 2.

Просверленное отверстие 12 снабжено втулкой 26, первой функцией которой является восстановление герметизации плиты 2 в этой точке и которая содержит для этого первую шайбу 27 на своем нижнем конце и вторую шайбу 28 на своем верхнем конце. Однако, направляющий трос 11 должен проходить через втулку 26 и шайбы 27 и 28, поэтому эти шайбы снабжены диаметральными прорезями 29 и 30, которые расположены так, чтобы перекрещиваться друг с другом для предотвращения слишком простого прохождения радиации, исходящей от отходов 5 и 6, через просверленное отверстие 12.

Другой задачей прорези 30 верхней шайбы 28 является обеспечение прохождения направляющего троса 11 без трения независимо от части барабана 17, с которой он сматывается: для этого она расположена параллельно кромке сматывания барабана 17. В эту кромку сматывания упирается поперечина 31, называемая предохранителем обратного хода, для приложения к направляющему тросу 11 давления, задача которого будет пояснена ниже.

На практике установка направляющего троса 11 во втулку 26 может осуществляться путем расположения его по образующей 32 с обеспечением возможности поворота шайб 27 и 28 на нем. Затем выравнивают края прорезей 29 и 30 и образующей 32 перед закреплением направляющего троса 11 во втулке 26; затем поворачивают шайбы 27 и 28, так чтобы прорези 29 и 30 перекрещивались.

На фиг.3 показаны те же части на виде сбоку, однако она служит в основном для детальной иллюстрации втулки 12.

На нижней шайбе 27 установлен отклоняющий блок 33, содержащий ролики 34 в виде двойных колес, которые образуют между ними канавку 35, через которую проходит направляющий трос 11. Канавка 35 изогнута, имея вертикальный верхний конец и горизонтальный или наклонный нижний конец с целью изменения направления прохождения направляющего троса 11 с вертикального при прохождении через втулку 12 на наклонное или горизонтальное положение при прохождении под плитой 2, где он проходит достаточно высоко над уровнем жидких отходов 6.

Отклоняющий блок 33 должен быть направлен в сторону крестовины 13, поэтому втулка 12 установлена на плите 2 с возможностью поворота и электродвигатель 36, установленный на раме 37, закрепленной на плите 2, поворачивает ее с помощью редуктора 38, шестерни 39 и зубчатого венца 40, установленного на периметре втулки 12.

Датчик 41 положения информирует систему 14 управления о перемещении втулки 26. Позицией 42 обозначена рукоятка, закрепленная на верхней шайбе 28, которая обеспечивает вынимание втулки 26 из просверленного отверстия 12 или опускание ее. Наконец, следует отметить, что установленная с возможностью поворота и вынимания втулка 26 расположена в неподвижной втулке 71, покрывающей боковую поверхность просверленного отверстия 12, и что имеется промежуточная втулка 72, вставленная между ними. Эта промежуточная втулка 72 поворачивается внутри неподвижной втулки 71 посредством скольжения на паре колец 73 круглого сечения; дополнительно к этому имеется зазор между втулкой 26 и промежуточной втулкой 72, Таким образом, отклоняющий блок 33 выполнен с возможностью поворота под действием направляющего троса 11 и тем самым он приводит к повороту втулки 26 и промежуточной втулки 72, которая поворачивается с незначительным трением с неподвижной втулкой 71. Упоры 74 обеспечивают установку втулки 26 на промежуточной втулке 72. Выступы 75, установленные в круговой канавке неподвижной втулки 71, препятствуют падению промежуточной втулки 72 в яму 4.

Подъемная лебедка 9 несущего троса 8 показана на фиг.4. Она также содержит барабан 43 с горизонтальной осью 44 вращения, установленной в паре подшипников 45 рамы 46, закрепленной на плите 2, которую приводит во вращение электродвигатель 48 через редуктор 49. Датчик 50 положения обеспечивает измерение поворота оси 44 и передачу результатов измерения в систему 14 управления. Электродвигатель 48 также установлен в подшипниках 51 на раме 46.

Существенным элементом конструкции барабана 43 является то, что его наружная поверхность имеет спиральную канавку 52, предназначенную для намотки несущего троса 8 в один слой, который при намотке следует канавке 52 вдоль барабана 43. Предотвращающая проскальзывание поперечина 53, аналогичная поперечине 31 направляющих лебедок 10, обеспечивает эту функцию посредством прижимания несущего троса 8 при его приближении к канавке 52 и тем самым заставляет его проходить в наклонном направлении канавки. Следует отметить, что такие спиральные канавки уже существуют, однако обычно их целью является предотвращение так называемого наплыва (запутывания) троса, сматываемого с большой скоростью и с большой длиной, путем расположение его одним слоем и затем другими последующими слоями, так что они равномерно накладываются друг на друга; в данном случае тросы 8 и 11 значительно короче и целью является лишь распределение их единственным слоем, так что один поворот барабана 17 или 43 приводит к сматыванию определенного и неизменного диаметра витка троса.

В этом варианте выполнения изобретения несущий трос 8 разматывается одновременно с трубкой 54, подающей жидкость в домкраты 55 для перемещения захватов 56 захватного устройства 7. Трубка 54 соединена с неподвижной трубкой 57 с помощью вращательного сочленения 58, продолжающего ось 44 и расположенного вблизи барабана 43. Группа, образованная из несущего троса 8 и трубки 54, более подвергнута опасности повреждения и ее более трудно направлять, чем один трос, что означает необходимость принятия особых мер предосторожности для решения этой проблемы.

Крестовина 13 показана на фиг.5 на виде сверху. Она состоит из четырех ответвлений 59, направленных в сторону направляющих тросов 11 и заканчивающихся вертикальными кольцами 60, установленными с возможностью поворота вокруг вертикальной оси 61, в которых закреплены петли 62 на концах тросов 11. Такое крепление позволяет направлять крестовину 13 с высокой точностью. Дополнительно к этому, ответвления 59 снабжены роликами 63 на их верхних поверхностях, а также на корпусе 64 крестовины 13, который соединяет ответвления 59. Эти поверхности являются выпуклыми, так что несущий трос 8 опирается на ролики 63 на достаточной длине, как показано на фиг.6, представляющей поперечное сечение одного из ответвлений 59; дополнительно к этому необходимо обеспечить, чтобы эти поверхности скольжения несущего троса 8 образовывали вогнутые зоны между ответвлениями 59 вблизи мест крепления направляющих тросов 11, так чтобы несущий трос 8 входил на дно одной из канавок 65, образованных таким образом, и оставался там даже при наличии колебаний: в этом случае он расположен с высокой точностью на крестовине 13 и скользит без большого трения.

Наконец, на фиг. 7-9 показано выполнение отверстия 3 в плите 2. Обычно отверстие 3 закрыто бетонной крышкой, однако ее следует удалять при использовании изобретения. В этом случае открывается восьмиугольный венец 67, окружающий отверстие 3. Этот венец поворачивается на круговой опорной поверхности 68 плиты 2, снабженной двумя кругами 69 опорных шариков, направленных вверх и вниз, которые поддерживают венец 67 на постоянном уровне, предотвращая его поднимание при прохождении под ним с натяжением несущего троса 8, а стороны восьмиугольника образованы группами роликов 70, установленных друг над другом со сдвигом в направлении дна, так что они все более удаляются от центра отверстия 3. Если захватное устройство 7 необходимо направить в сторону боковых сторон ямы 4, то несущий трос 8 тянут в направлении венца 67, пока он не коснется роликов 70 на одной из сторон; затем он легко скользит по ним и без трения с плитой 2; венец 67 поворачивается для уменьшения трения несущего троса 8 и его износа. Обычно несущий трос 8 скользит вверх до угла двух комплектов смежных роликов 70 и остается там до конца процесса, последовательно управляя поворотами венца 67 для следования за его перемещениями: трение несущего троса 8, которое было бы значительным при его скольжении по периметру отверстия и препятствовало бы правильному разматыванию, становится за счет этого очень малым. Позицией 66 обозначен раструб, который закрывает венец 67 и опорную поверхность 68 и защищает их от скатывающихся отходов.

Устройство согласно изобретению работает следующим образом. После принятия решения о размещении захватного устройства 7 в определенной точке ямы 4 его слегка опускают через отверстие 3 после размещения крестовины 13 недалеко от отверстия, так чтобы несущий трос 8 проходил перед канавкой 65, которая направлена в сторону той позиции, которую необходимо занять. Затем определенные направляющие тросы 11 наматывают, в то время как другие разматывают для перемещения крестовины 13 так, чтобы расположить несущий трос 8 в выбранной канавке 65 и затем перемещают захватное устройство 7 в выбранное положение; эти перемещения сопровождаются разматыванием направляющего троса 8 для предотвращения подъема захватного устройства 7 к крестовине 13; система 14 управления непрерывно вычисляет длину каждого из направляющих тросов 11 на основе информации с преобразователей 21 координат и затем положение крестовины 13 и захватного устройства 7; она также управляет положением втулок 26. Она может учитывать также удлинение направляющих тросов 11 вследствие их растяжения, а также положение канавки 65, по которой скользит несущий трос 8 для повышения точности вычисления положения захватного устройства 7. Она также предотвращает приложение слишком больших усилий к направляющим тросам 11; однако ограничители 19 крутящего момента позволяют предотвращать слишком большое растяжение и обеспечивают ослабление тросов 11 до исчезновения растяжений. Когда захватное устройство 7 висит в заданном положении, система 14 управления продолжает управлять подъемной лебедкой 9 до опускания захватного устройства до требуемой высоты; при этом она учитывает длину несущего троса 8, которая уже была смотана и которая измеряется датчиком 50.

Затем можно приводить в действие домкраты 55 для закрывания захватов 56 и отбора пробы отходов, после чего указанные выше операции повторяют в обратном порядке для перевода захватного устройства 7 под отверстие 3 и поднятия его.

Изобретение может быть использовано для извлечения опасных продуктов, заключенных для долговременного хранения в бункерах, потолок которых образован защитной покрывной плитой, имеющей единственное отверстие, как правило, в центре и обычно закрытое. Устройство для контроля, отбора проб или извлечения содержимого бункера расположено под плитой, имеющей отверстие, содержит механизм, подвешенный к несущему тросу и опускаемый через отверстие. Устройство снабжено, по меньшей мере, тремя направляющими тросами, расположенными под плитой, сходящимися в сторону направляющего средства, с которым они соединены после прохождения через плиту через просверленные отверстия. Отверстия расположены в венце. Тросы намотаны на лебедки, приводимые в действие электродвигателями. Устройство снабжено общей системой управления лебедок. Направляющее средство снабжено поверхностями скольжения для опоры, несущей тросы. Устройство позволяет осуществлять контроль и отбор проб из бункера в любой точке и с высокой точностью. 1 с. и 17 з.п. ф-лы, 9 ил.

| US 4465418 А, 14.08.1984 | |||

| US 5379657 А, 10.01.1995 | |||

| ПРОБООТБОРНИК ДОННОГО ГРУНТА | 1990 |

|

RU2045753C1 |

Авторы

Даты

2003-11-20—Публикация

1999-03-04—Подача