Изобретение относится к упаковочно-фасовочной технике и может быть использовано при изготовлении тары для нефтяных битумов строительных марок.

Известен способ изготовления бумажных мешков, преимущественно для строительных битумов, путем радиальной спиральной навивки бумажной ленты и формирования дна.

Изготовленный известным способом мешок имеет по высоте одинаковое количество слоев бумаги и, следовательно, одинаковую прочность по всей высоте мешка. В то же время гидростатическое давление жидкого битума, затаренного в мешок, имеет переменное значение. Имея максимальное значение в нижней части мешка, гидростатическое давление плавно снижается, достигая минимального значения у горловины мешка.

Применение мешков, имеющих переменную по высоте прочность, согласующуюся с переменным гидростатическим давлением затаренного в него битума, позволяет сократить расход битума.

Известен также способ изготовления бумажных мешков, преимущественно для строительных битумов, позволяющий получить мешок с переменной прочностью его цилиндрической части (авт. св. СССР N 861177, кл. B 65 D 3/04, 1981), согласно которому мешок изготавливается путем одновременной радиальной и осевой спиральной навивки бумажной ленты на цилиндрическую оправку и формирования дна.

Недостатком этого способа является то, что он не обеспечивает получения мешка с замкнутой, достаточно прочной горловиной: верхний виток бумажной ленты не замыкает горловину мешка, а следующий за ним виток не образует два слоя бумаги по всей окружности, не обеспечивая достаточную прочность верхней части мешка. В связи с этим при затаривании мешок недозаполняется битумом на высоте, равную ширине двух витков. В результате бумага, формирующая верхнюю часть мешка, остается неиспользованной.

Затаренный в цилиндрические мешки битум, затвердевая, приобретает цилиндрическую форму. На железнодорожной платформе не удается разместить битум в количестве, соответствующем ее грузоподъемности, поскольку битум, погруженный выше бортов платформы, при транспортировке скатывается с нее. В результате на платформе грузоподъемностью 60 т перевозится не более 30 т битума.

Получение мешков, имеющих переменную прочность, и замкнутую, сформированную в два слоя бумаги горловину, позволило бы сократить расход бумаги при производстве строительного битума. Если бы при этом мешки имели форму, препятствующую скатыванию битума с платформы, то можно было бы повысить эффективность их использования путем погрузки на них большего количества битума.

Задачей изобретения является снижение расхода бумаги при производстве строительного битума и повышение эффективности использования железнодорожных платформ при его перевозке.

Указанный технический результат достигается тем, что при изготовлении мешков бумажная лента навивается на коническую оправку с формированием замкнутой горловины мешка у меньшего диаметра оправки путем обеспечения смещения ленты в сторону меньшего диаметра и в противоположном направлении.

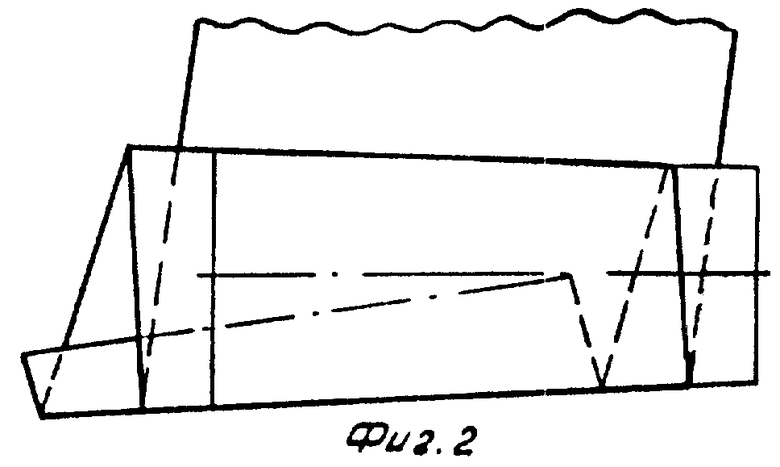

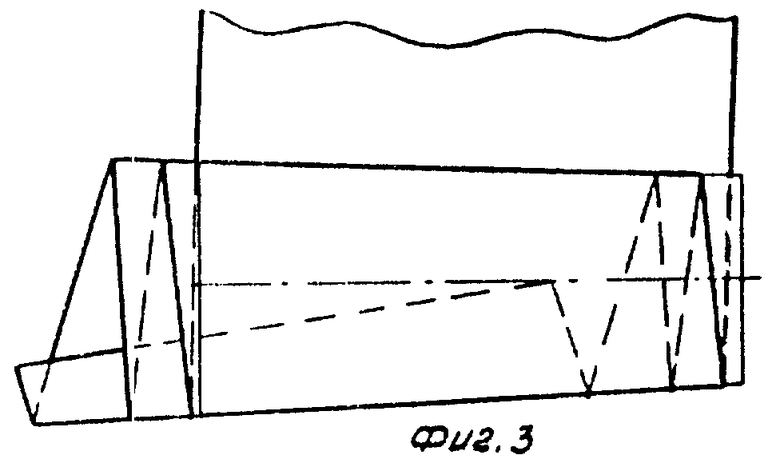

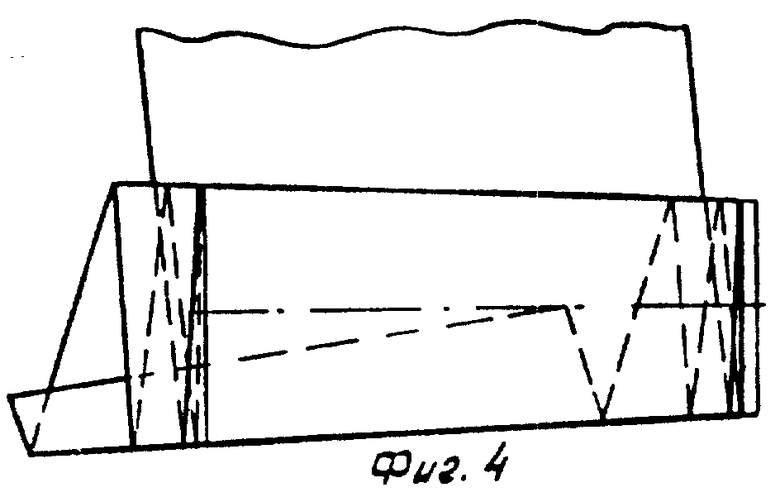

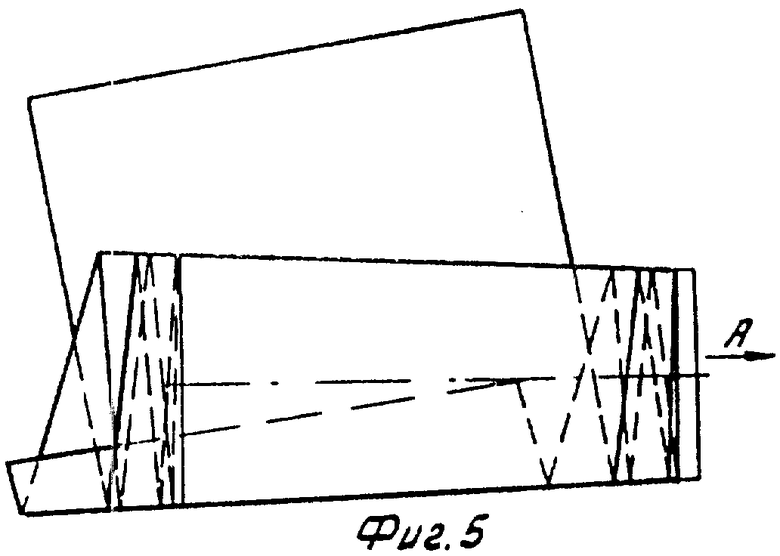

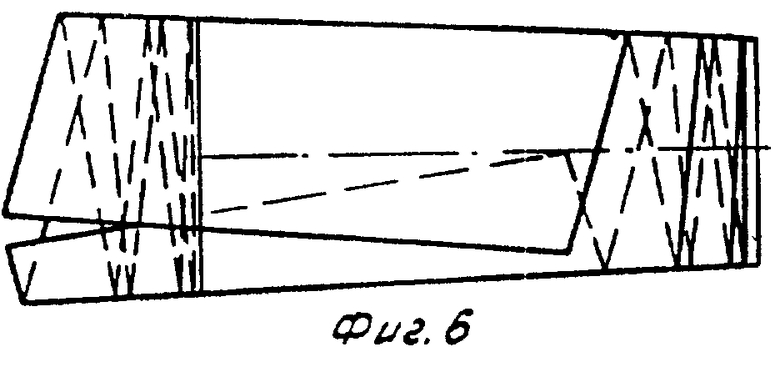

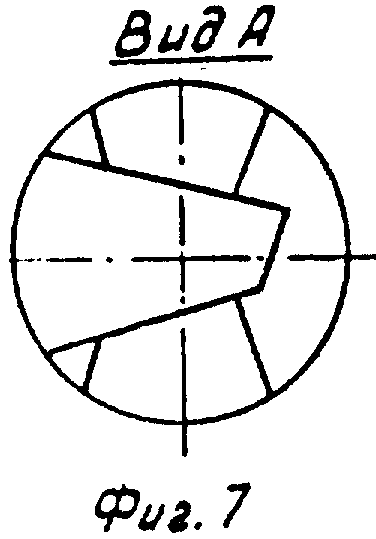

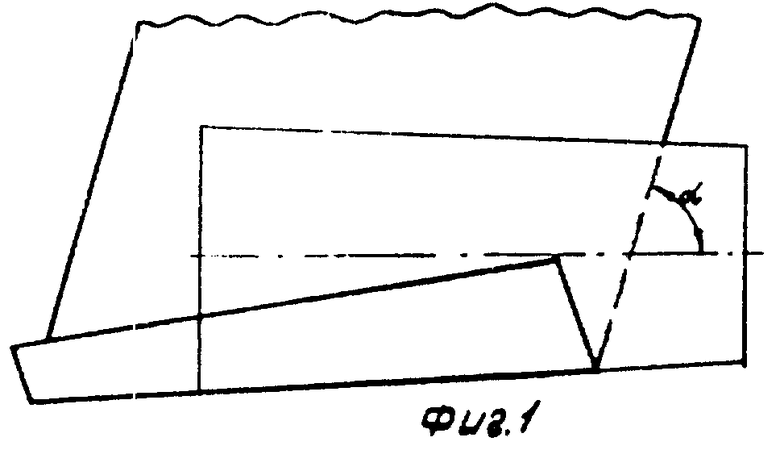

На фиг. 1 изображено взаиморасположение оправки и бумажной ленты в начальный момент образования мешка; на фиг. 2 - оправка, совершившая один оборот вокруг оси; на фиг. 3 - 5 оправка, совершившая соответственно 2, 3 и 4 оборотов; на фиг. 6 - оправка, совершившая часть оборота, завершающего формирование мешка; на фиг. 7 - вид А на фиг. 6.

Как показано на фиг. 1, бумажная лента устанавливается относительно оправки с напуском со стороны ее большого диаметра. Величина напуска превышает половину диаметра оправки. При этом кромка бумажной ленты и ось оправки образуют острый угол, обращенный вершиной к большему диаметру оправки. Величина угла согласуется с конусностью оправки, шириной ленты, диаметром и высотой мешка. Изменяя соотношение указанных величин, можно получить мешок с различным количеством слоев.

При намотке бумажной ленты на конусную оправку угол α возрастает и лента, отклоняясь в сторону большого диаметра оправки, сначала смещается в сторону ее меньшего диаметра, формируя горловину мешка, а затем смещается в противоположном направлении, формируя мешок с переменной прочностью.

На фиг. 2 показано, как в результате поворота оправки на один оборот начинается формирование мешка, при этом одновременно с увеличением угла α происходит смещение бумажной ленты в сторону меньшего диаметра оправки и сокращение напуска бумаги со стороны большего диаметра. Началось формирование верхней части мешка.

При втором обороте оправки (фиг. 3) началось формирование кромки горловины мешка. При этом величина напуска со стороны большего диаметра оправки сократилась до минимума.

При третьем обороте оправки (фиг. 4), значение угла α превысило 90o, бумажная лента сместилась в сторону большего диаметра справки, в результате чего завершилось формирование горловины мешка, возросла величина напуска бумажной ленты, необходимого для формирования дна.

При последующих оборотах справки (фиг. 5 и 6), завершается формирование вертикальной части мешка с одновременным образованием напуска со стороны большего диаметра оправки, достаточного для формирования дна мешка. Дно формируется путем подгибки бумажной ленты. На фиг. 7 изображен один из вариантов формирования дна.

Благодаря разности диаметров конической оправки лента в процессе навивки отклоняется в сторону ее большего диаметра. Одновременно лента в начале навивки смещается в сторону меньшего диаметра оправки, а затем смещается в сторону ее большего диаметра, что позволяет получить замкнутую двухслойную горловину и переменную прочность мешка, согласующуюся с изменяющимся гидростатическим давлением затаренного в него битума.

Таким образом, без увеличения ширины бумажной ленты за счет формирования замкнутой горловины мешка возрастает его емкость, что приводит к экономии бумаги.

Способ изготовления мешков позволяет также повысить эффективность использования железнодорожных платформ при перевозке строительных битумов, поскольку благодаря конической форме мешки не могут перекатываться по прямой линии, а могут перекатываться лишь по окружности, центром которой является точка пересечения образующих конуса, находящаяся вне мешка.

В связи с такой траекторией движения конические мешки более надежно удерживаются на платформе. Если перпендикулярно продольной оси платформы торцами друг к другу уложить два цилиндрических мешка и толкнуть платформу, то мешки покатятся вдоль платформы. Если вместо них положить два конических мешка, соприкасающихся меньшими диаметрами, они не смогут покатиться, ибо траектории их движения пересекаются; мешки будут друг друга удерживать. Таким образом, коническая форма мешков позволяет надежно уложить их на платформе в большем количестве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумажных мешков | 1978 |

|

SU861177A1 |

| МНОГОСЕКЦИОННЫЙ ДОЗАТОР ДЛЯ ЗАТАРИВАНИЯ БИТУМА | 1997 |

|

RU2120112C1 |

| Способ затаривания тугоплавких битумов в полимерные мешки | 1981 |

|

SU1472481A1 |

| БУМАЖНЫЙ МЕШОК ДЛЯ УПАКОВКИ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2497733C2 |

| БУМАЖНЫЙ МЕШОК | 1992 |

|

RU2067546C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ СЫПУЧИХ ПРОДУКТОВ | 1973 |

|

SU407794A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОННЫХ НАВИВНЫХ БАРАБАНОВ | 1998 |

|

RU2175605C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОГО МЕШКА С ВКЛАДЫШЕМ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2015 |

|

RU2585545C1 |

| МЕШОК | 2015 |

|

RU2682428C2 |

Изобретение относится к способу изготовления бумажных мешков, преимущественно для битумов твердых марок, широко используемых в различных отраслях промышленности. Упаковка битума осуществляется со значительным расходом бумаги, что удорожает его производство и усложняет расплавление при использовании потребителем. При транспортировке битума железнодорожные платформы используются не эффективно, поскольку битум, упакованный в цилиндрические мешки, не удается надежно уложить на платформе в количестве, соответствующем или хотя бы близком к ее грузоподъемности. Данный способ изготовления бумажных мешков позволяет более чем в два раза сократить расход бумаги и значительно увеличить количество битума, загружаемого на железнодорожную платформу. Способ предусматривает спиральную радиальную и осевую навивку бумажной ленты и формирование дна. Навивку ленты осуществляют на коническую оправку с формированием замкнутой горловины мешка у меньшего диаметра оправки путем обеспечения смешения ленты в сторону меньшего диаметра и в противоположном направлении. 7 ил.

Способ изготовления бумажных мешков, преимущественно для строительных битумов, предусматривающий спиральную радиальную и осевую навивку бумажной ленты и формирование дна, отличающийся тем, что навивку бумажной ленты осуществляют на коническую оправку с формированием замкнутой горловины мешка у меньшего диаметра оправки путем обеспечения смещения ленты в сторону меньшего диаметра и в противоположном направлении.

| SU, авторское свидетельство, 861177, B 65 D 3/04, 1981. |

Авторы

Даты

1998-07-10—Публикация

1997-03-28—Подача