1

Изобретение относится к нефтепереработке, а именно к расфасовке тугоплавких нефтяных битумов, напри мер строительных, кровельных, специальных.

Известен способ затаривания тугоплавких битумов, включающий заливку горячего битума с темпер,атурой 160- -180°С в бумажную тару и охлаждение затаренного битума на воздухе, до затвердевания в течение 3-8 сут в зависимости от времени года.

Данный сопсоб затаривания .тугоплавких битумов характеризуется большой продолжительностью процесса за счет длительного охлаждения затаренного битума, высокими потерями битума при затаривании, транспортировке и потреблении.

Битум заливают в бумажные мешки, расположенные в металлических обрешетках массой до 15 кг, установленные на поддонах массой 40 кг, которые доставляют на заливку и плош;ад- ку для охлаждения электрокарами или автопогрузчиками, на эту операцию затрачивается большое количество энергии. Бумажные мешки при заливке горячетекущего битума часто разрываются и деформируются, что приводит к потере битума.

Кроме того, указанный способ ха- рактеризуется использованием малопроизводительного ручно го труда, тя- желыми условиями труда обслуживаюшеNU

to

4

00

3 147

го .персонала, низким уровнем механизации. При транспортировке в летнее время мешки с битумом слипаются в монолитную массу, так как открыты.

сверху, а битум активно прилипает к бумаге. Слипшийся битум для выгрузки дробят вручную, что сопряжено с потерями бит.ума и длительным ггростоем транспортных средств..

На месте потребления, перед закладкой битума в котел, его необходимо освободить от , так как полностью отделить бумагу от битума невозможно, ее вылавливают вручную из котлов, при этом теряется и налипший на нее. битум,

Обшле потери битума при затаривании, транспортировке и подготовке к потреблению до.стйгают 10-15%.

Известен способ затаривания биту- нов в полимерную, например полиэтиленовую, тару, включающий непрерывное изготовление рукава из полиэтиленовой пл.енки, заполнение его битумом при интенсивном охлаждении водой, сматывание, рукава с затаренным биту- . мом в бухту..

Битум обладает чрезвычайно низкой теплопроводностью, в связи с чем ох- лаждение и затвердевание битума происходит у поверхности рукава, а внутри он долгое время остается жидким и .сохраняет высокую температуру.

При работе установки по данному способу происходит расплавление . участков отдельных участков рукавной пленки и вытекание битума в ванну за счет всплывания рукава с горячим битумом, имеюшям плотность меньше плотности воды, и расплавления участков полиэтиленовой пленки, не охлаждаемых водой. Увеличение числа валков, удерживаюшлх рукав с биту- мом в затопленном состоянии по всей длине ванны, затрудняет протягивание рукава и процесс в целом. Для переме щения рукава с битумом, его удерживания в ванне с помощью валков необ- ходим значительный расход энергии вследствие того, что битум необходимо охлаждать до полного затвердевани за счет чего время процесса значительно увеличивается.

Из известных способов затаривания тугоплавких битумов в полимерные мешки наиболее близким по технической сущности является способ, включающий заливку высокотемпературного битума в вертикально расположенный открытый мешок из полипропиленовой пленки, который по мере наполнения битумом постепенно опускается в ванну с водой, после заливки битума верх мешка заваривают и отпускают мешок плыть, вдоль ванны с водой, в . которой осуществляется охлаждение залитого битумом мешка, затем мешок вылавливают и укладывают на бетонную площадку для придания плоской фор№1.

Охлаждение залитого битумом мешка производится водой в водяной ванне большого объема.

Недостатком указанного способа является большая продолжительность процесса охлаждения, вследствие того, что при заливке битума мешок за счет тепловой деформации пленки под действием гидростатического давления битума приобретает овальную в поперечном сечении форму, При увеличении времени охлаждения увеличивается расход хладагента и энергозатраты на его подачу..

Кроме того, по известному способу получают брикеты неправильной формы, так как после выдержки на бетонной площадке они имеют лишь одну плоскую поверхность.

При складировании и транспортировке таких мешков коэффициент использования полезного обьема складской или транспортной единицы невысок из-за наличия зазоров между мешками вследствие кривизны их поверхностей. Таким образом, использование складских помещений и транспортных средств недостаточно эффективно что связано с нерациональными затратами на складирование и транспортировку.

Известный способ предполагает наличие операций, которые очень сложно механизировать: раскрытие мешка перед заливкой битума,, закрепление его вертикально под закалочным патрубком, заварку верха мешка после наполнения его битумом, что практически невозможно.осуществить при попадании битума на стенки-мешка, вылавливание из ванны .с водой свободн плаваюшдх мешков.

Цель изобретения - ускорение процесса и .снижение энергозатрат на ег осуществление.

514

Поставленная цель достигается тем что в способе затаривания тугоплавких битумов в полимерные мешки заливку битума ведут в мешки, запечатанные по периметру, уложенные горизонтально в металлическую форму и раздутые сжатым воздухом, охлаждение поверхности мешка водой осуществляют во время заливки битума и доохлажда- ют мешки с битумом на воздухе,

В предлагаемом способе используют мешки, изготовленные из полиэтилена.

Жесткая металическая форма служит для ограничения тепловых деформаций стенок полиэтиленового мешка, разогретого залитым битумом, придания получаемой упаковке прямоугольной формы и отвода тепла к атмосферному воздуху,

Ускорение процесса достигается путем снижения времени охлаждения за счет уменьшения толщины слоя битума при получении брикетов прямоугольного сечения по сравнению с другой формой брикета, имеющего ту же массу

Снижение энергозатрат происходит за счет того, что вода используется в очень небольшем количестве, она подается только во время заливки би- .тума до заполнения зазоров между стенками металлической формы и полиэтиленового мешка, а охлаждение битума производится воздухом.

Подача воды на nOBepxHocTj мешка во время заливки битума обеспечивает интенсивный отвод тепла от наружных слоев битума через пленку к стенкам металлической формы и от нее к воздуху, что предотвращает проплавление полиэтиленовой пленки горячим битумом.

Вследствие очень низкой теплопроводности битума интенсивность теплопередачи от битума к пленке значи- тельно ниже, чем от пленки к воде, благодаря чему температура полиэтиленовой пленки практически не отличается от температуры охлаждающей воды, т.е, она значительно ниже темпе ратуры плавления полиэтилена, которая находится в интервале 95-105 С, и температуры заливаемого битума, которая находится в интервале 160- 190 С, Температура воды незначитель- но повышается во время заливки битума, а затем постепенно уменьшается до температуры окружающей среды, так как скорость отвода тепла от вода

через стенки фор№1 к воздуху больше, чем от битума через пленку к воде,.

Горизонтальное размещение мешка в форме дает возможность исключить заклинивание заполненного мешка при гидростатическом давлении залитого битума и уме.ньшить это давление.

Прямоугольная форма получаемой упаковки битума позволяет достичь практически полного использования полезного объема складских и транспортных средств, за счет чего уменьшают затраты на складирование и транспортировку. Кроме того, упаковки прямоугольной формы легко поддаются пакетированию, т.е, фop иpoвaнию крупных грузовых единиц, что позволяет механизировать погрузочно-раз грузочные операции, уменьшить их продолжительность и стоимость.

Раздув мешка сжатым воздухом перед заливкой битума возможен благодаря тому, что мешок заранее запечатан по всему периметру. Подача сжатого воздуха позволяет разъединить плотно прилегающие друг к другу стенки мешка, создать внутри него полость, исключить образование складок на стенках мешка и заполнить битумом весь объем мешка. Подача воздуха осуществляется после прокалывания заостренным наконечником воздуховода верхней стенки мешка.

Одним из возможных вариантов является подача заливаемого битума через надрез в верхней стенке мешка.

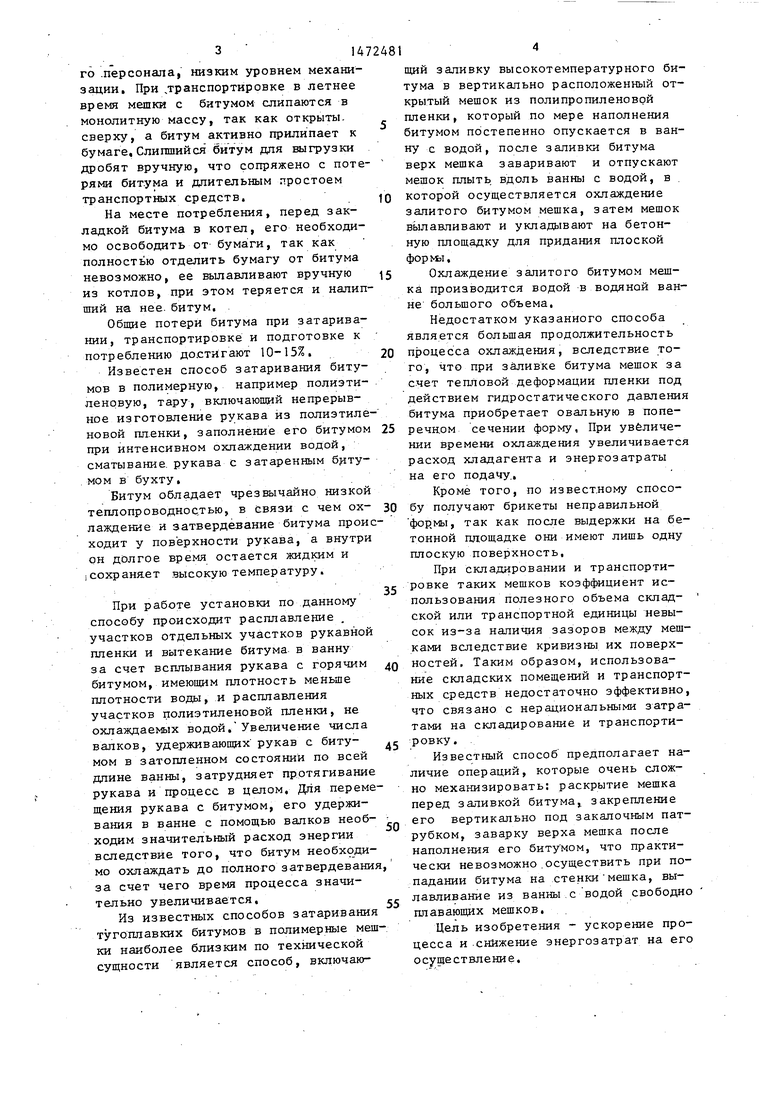

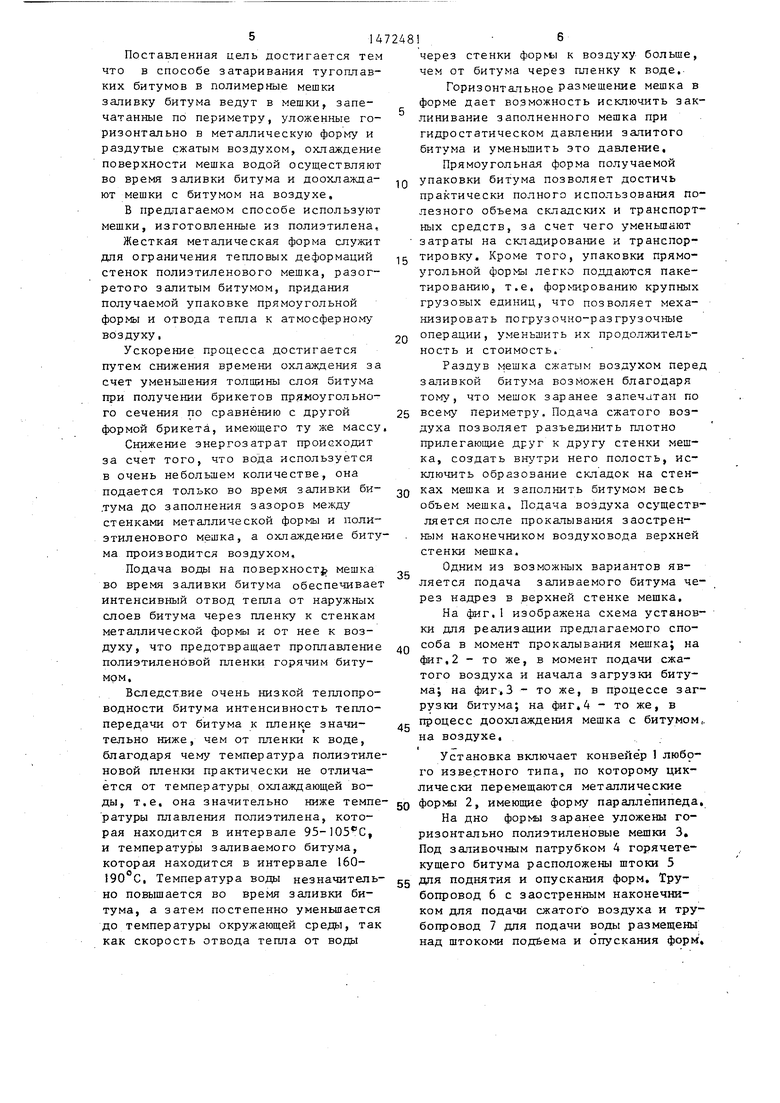

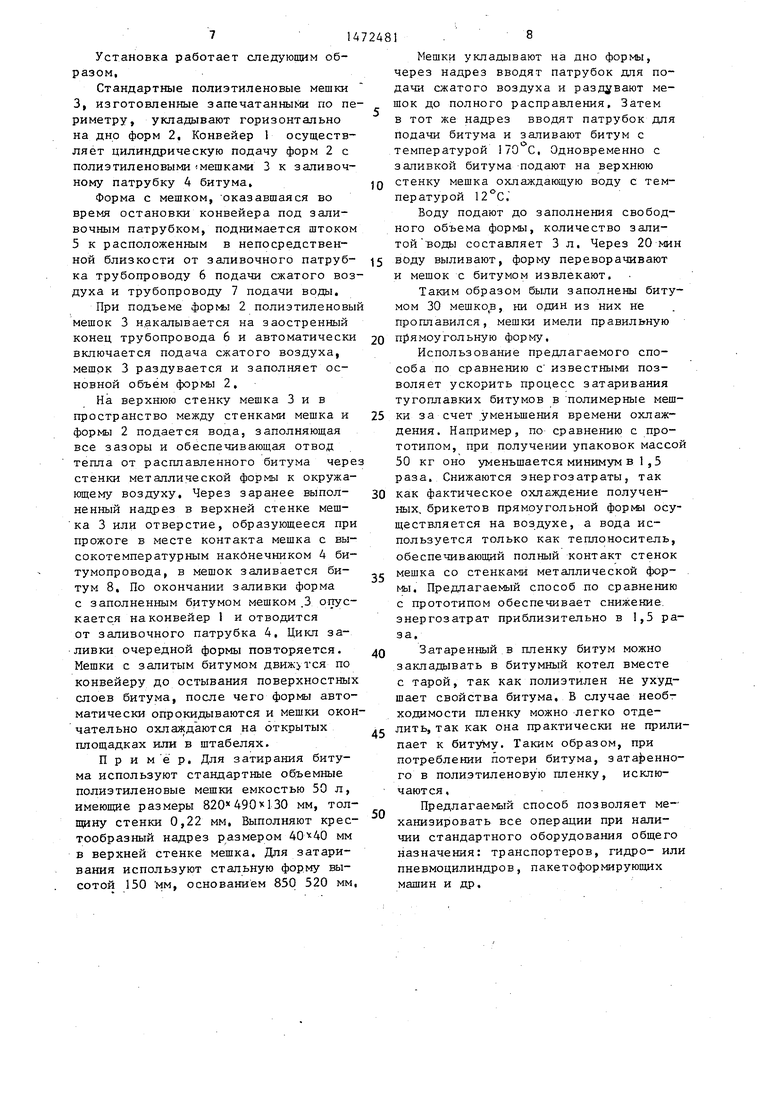

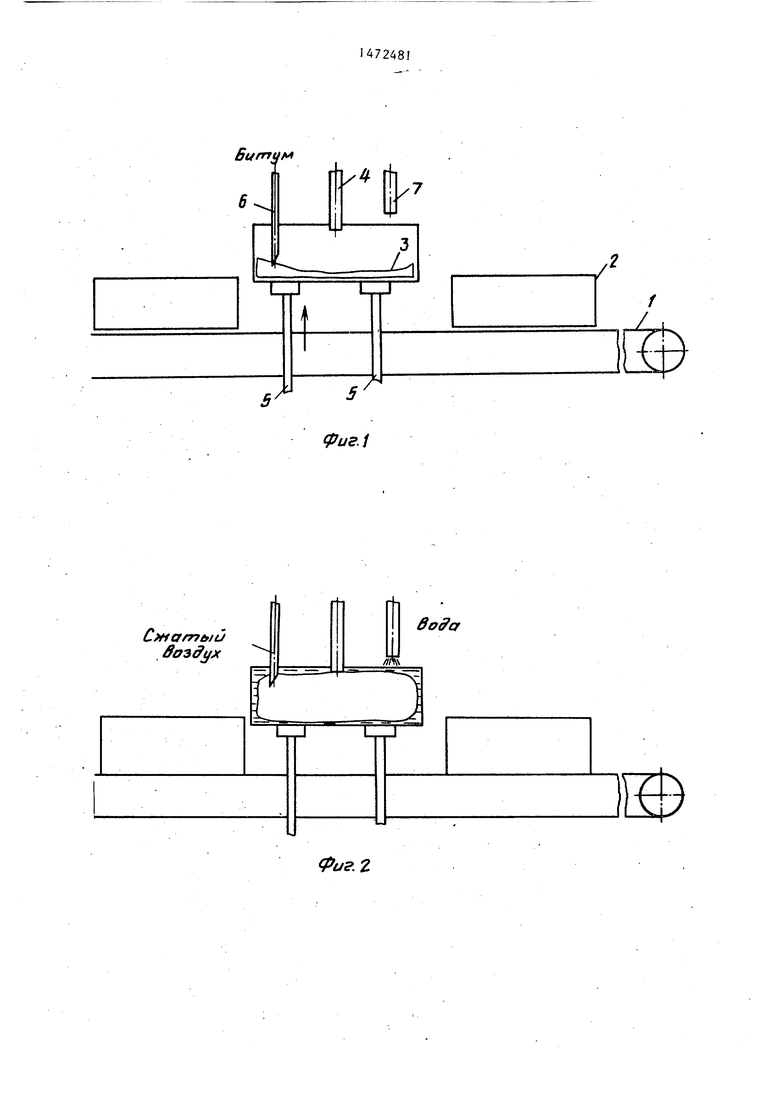

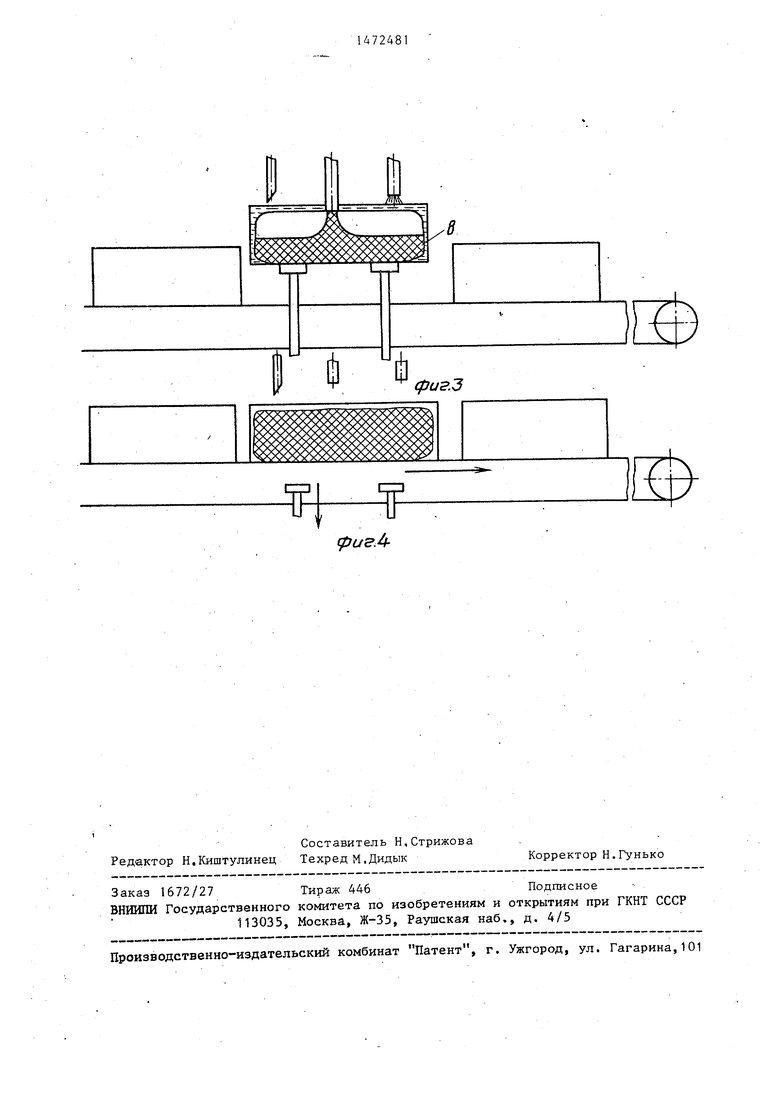

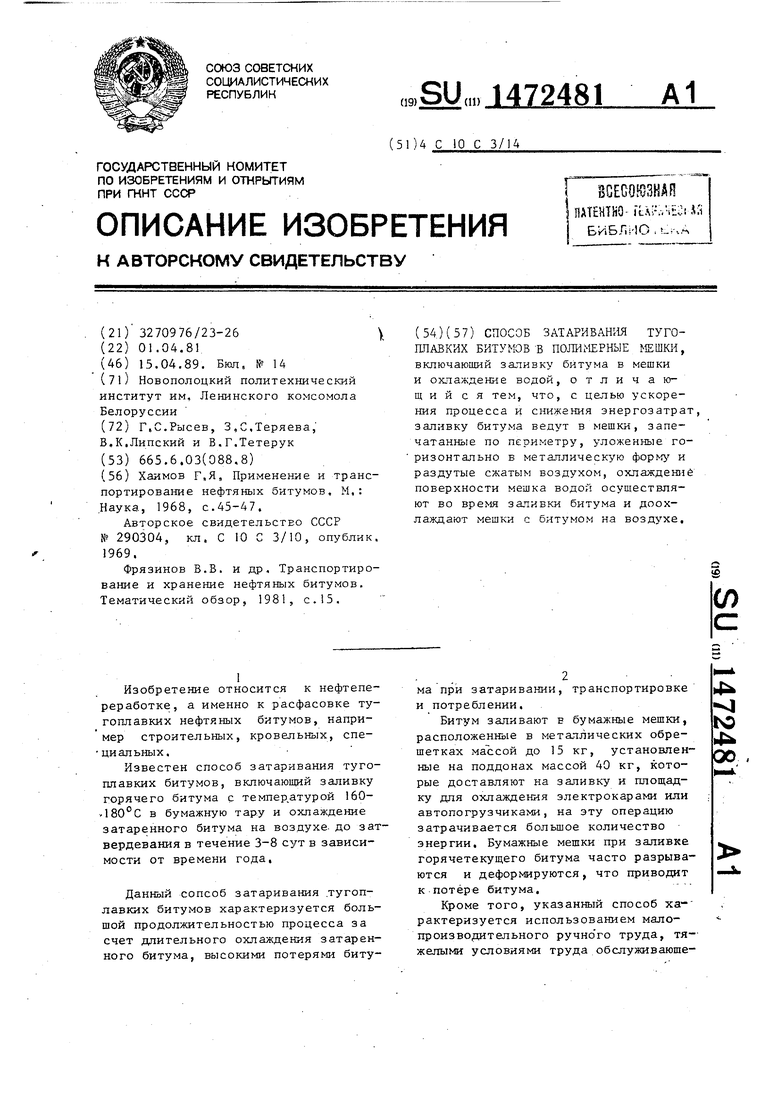

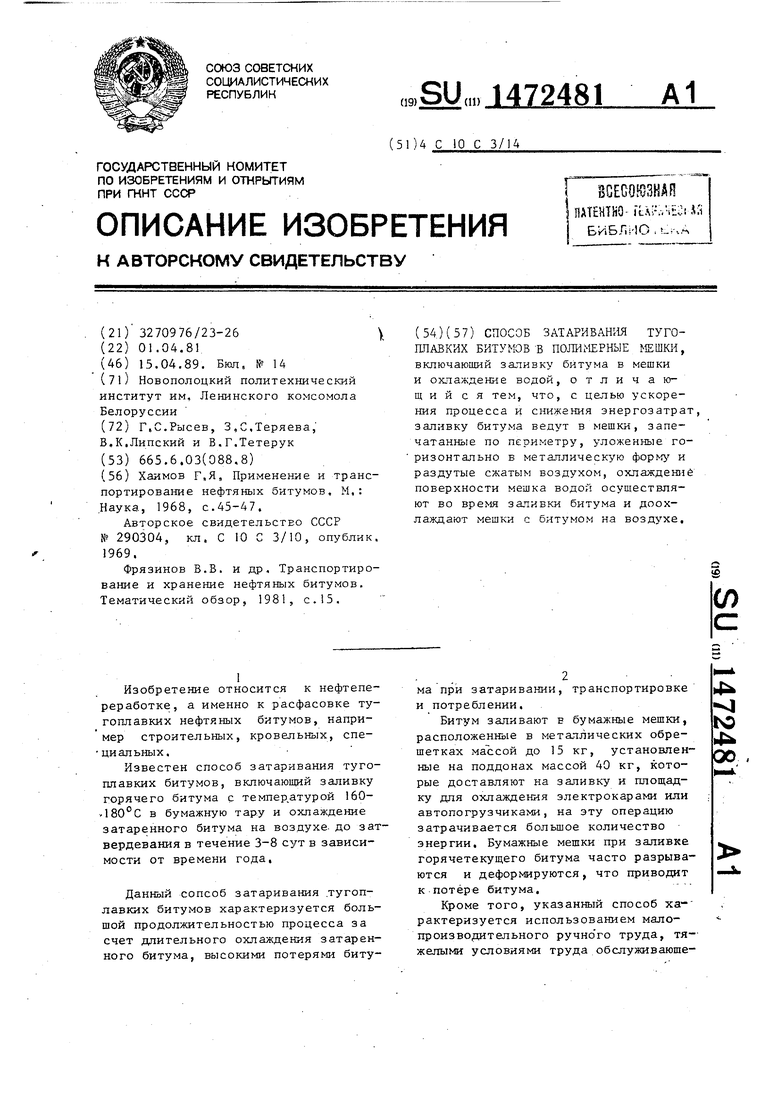

На фиг,1 изображена схема установки для реализации предлагаемого способа в момент прокалывания мешка; на фиг,2 - то же, в момент подачи сжатого воздуха и начала загрузки битума; на фиг,3 - то же, в процессе загрузки битума; на фиг,4 - то же, в процесс доохлаждения мешка с битумом на воздухе.

Установка включает конвейер 1 любого известного типа, по которому циклически перемещаются металлические 2, имеющие форму параллепипеда.

На дно формы заранее уложены горизонтально полиэтиленовые мешки 3, Под заливочным патрубком 4 горячете- кущего битума расположены штоки 5 для поднятия и опускания форм, Трубопровод 6 с заостренным наконечником для подачи сжатого воздуха и трубопровод 7 для подачи воды размещены над щтокоми подъема и опускания форм.

7 14

Установка работает следующим образом.

Стандартные полиэтиленовые мешки 3, изготовленные запечатанными по периметру, укладывают горизонтально на дно форм 2, Конвейер 1 осуществляет цилиндрическую подачу форм 2 с полиэтиленовыми «мешками 3 к заливочному патрубку 4 битума,

Форма с мешком, оказавшаяся во время остановки конвейера под заливочным патрубком, поднимается штоком 5 к расположенным в непосредственной близкости от заливочного патруб- ка трубопроводу 6 подачи сжатого воздуха и трубопроводу 7 подачи воды.

При подъеме формз 2 полиэтиленовы мешок 3 накалывается на заостренный конец трубопровода 6 и автоматически включается подача сжатого воздуха, мешок 3 раздувается и заполняет основной объём формы 2,

На верхнюю стенку мешка 3 и в пространство между стенками мешка и формы 2 подается вода, заполняюш:ая все зазоры и обеспечивающая отвод тепла от расплавленного битума чере стенки металлической формы к окружающему воздуху. Через заранее выпол- ненный надрез в верхней стенке меш- ка 3 или отверстие, образующееся при прожоге в месте контакта мешка с высокотемпературным наконечником 4 би- тумопровода, в мешок заливается би- тум 8, По окончании заливки форма с заполненным битумом мешком .3 опускается на конвейер 1 и отводится от заливочного патрубка 4, Цикл заливки очередной формы повторяется. Мешки с залитым битумом движутся по конвейеру до остывания поверхностных слоев битума, после чего автоматически опрокидываются и мешки окончательно охлаждаются на открытых площадках или в штабелях.

П р и м ё р. Для затирания битума используют стандартные объемные полиэтиленовые мешки емкостью 50 л, имеющие размеры 820 490 ; 1 30 мм, толщину стенки 0,22 мм, Выполняют крестообразный надрез размером мм в верхней стенке мещка. Для затаривания используют стальную форму высотой 150 мм, основанием 850 520 мм.

1.8

Мешки укладывают на дно формы, через надрез вводят патрубок для подачи сжатого воздуха и разрывают ме- щок до полного расправления. Затем в тот же надрез вводят патрубок для Подачи битума и заливают битум с температурой 170 С, Одновременно с заливкой битума подают на верхнюю стенку мешка охлаждающую воду с температурой 12°С,

Воду подают до заполнения свободного объема формы, количество залитой воды составляет 3 л. Через 20 мин воду выливают, форму переворачивают и мешок с битумом извлекают.

Таким образом были заполнены битумом 30 мешков, ни один из них не проплавился, мешки имели правильную прямоугольную форму.

Использование предлагаемого способа по сравнению с известными позволяет ускорить процесс затаривания тугоплавких битумов в полимерные мешки за счет уменьшения времени охлаждения. Например, по сравнению с прототипом, при получении упаковок массо 50 кг оно уменьшается минимум в 1 ,5 раза. Снижаются энергозатраты, так как фактическое охлаждение полученных, брикетов прямоугольной формы осуществляется на воздухе, а вода используется только как теплоноситель, обеспечиБаюш 1Й полный контакт стенок мешка со стенками металлической фор- №1. Предлагаемый способ по сравнению с прототипом обеспечивает снижение, энергозатрат приблизительно в 1,5 раза.

Затаренный в пленку битум можно закладывать в битумный котел вместе с тарой, так как полиэтилен не ухуд- щает свойства битума, В случае необходимости пленку можно легко отделить, так как она практически не прилипает к битуму. Таким образом, при потреблении потери битума, зата зенно го в полиэтиленовую пленку, исключаются.

Предлагаемый способ позволяет механизировать все операции при наличии стандартного оборудования общего назначения: транспортеров, гидро- ил пневмоцилиндров, пакетоформирующих машин и др,.

(риг. г

Э)

(риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАТАРИВАНИЯ ВЫСОКОПЛАВКИХ БИТУМОВ | 1995 |

|

RU2078114C1 |

| Устройство для затаривания тугоплавких битумов в полимерную тару | 1980 |

|

SU958234A1 |

| СПОСОБ УПАКОВКИ ГОРЯЧЕТЕКУЧИХ МАТЕРИАЛОВ В ТЕРМОПЛАСТИЧНУЮ ПЛЕНКУ | 1994 |

|

RU2085452C1 |

| Способ упаковки тугоплавких битумов в термопластичную пленку | 1985 |

|

SU1535759A1 |

| СПОСОБ ЗАТАРИВАНИЯ БИТУМОВ | 2003 |

|

RU2397930C2 |

| Устройство для затаривания сыпучего материала в клапанные мешки | 1984 |

|

SU1227547A1 |

| Устройство для затаривания сыпучего материала в клапанные мешки | 1988 |

|

SU1676930A1 |

| СПОСОБ УПАКОВЫВАНИЯ ТОКСИЧНЫХ ЛЕГКОПЛАВКИХ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2104237C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ МЕШКОВ ИЗ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1697370A1 |

| Устройство для затаривания емкостей сыпучим материалом | 1990 |

|

SU1738691A1 |

Изобретение относится к нефтепереработке, а именно к расфасовке тугоплавких нефтеных битумов, например строительных, кровельных, специальных. Сущность изобретения: с целью ускорения процесса и снижения энергозатрат, заливку битума ведут в мешки, запечатанные по периметру, уложенные горизонтально в металлическую форму сжатым воздухом, охлаждение поверхности мешка водой осуществляют во время заливки битума и доохлаждают мешки с битумом на воздухе.

i-

аеЛ

| Хаимов Г,Я, Применение и транспортирование нефтяных битумов, М, : Наука, 1968, с.45-47 | |||

| ПЕРЕВОЗКИ БИТУМА | 0 |

|

SU290304A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Фрязинов в.Б | |||

| и др | |||

| Транспортирование и хранение нефтяных битумов | |||

| Тематический обзор, 1981, с.15. | |||

Авторы

Даты

1989-04-15—Публикация

1981-04-01—Подача