Изобретение относится к технике переработки мелкодисперсного хлорида калия, образующегося в производстве калийных удобрений из сильвинитовых руд.

Известно укрупнение галургического хлористого калия методом гидроклассификации суспензии с последующим растворением мелких кристаллов в воде и возвратом насыщенного раствора в технологический цикл на стадию вакуум-кристаллизации хлористого калия (см. "Пути дальнейшей интенсификации и повышения эффективности производства калийных удобрений". Н.-т. конф. 28-30 мая 1985 г., Пермь, с. 114-115). Предложенный способ сложен, так как фактически готовый продукт - мелкие классы хлорида калия - подвергают повторной галургической переработке: растворению, вакуум-кристаллизации, сгущению и фильтрации.

Известен способ получения хлорида калия из сильвинитов, включающий их растворение при нагревании, кристаллизацию целевого продукта из полученного осветленного раствора, классификацию твердой фазы, сушку и обеспыливание крупнокристаллической фракции с последующим растворением обеспыленной и мелкокристаллической фракции и возвратом раствора в процесс (см. авт. св. СССР N 1125191, кл. C 01 D 3/04).

Известный способ также сложен в реализации, так как предполагает полное растворение практически готового продукта с последующим многостадийным выделением из раствора целевого продукта.

Известен способ получения хлористого калия, включающий растворение некондиционного продукта - циклонной пыли в водном растворе хлорида калия до степени насыщения раствора по KCl 0,90 - 0,94 с последующей подачей полученного раствора на промывку кристаллизата, а также на смешение раствора с горячим насыщенным щелоком перед ВКУ (см. авт. св. СССР N 1490082, кл. C 01 D 3/08, 1989 - прототип).

Способ сложен в реализации, так как предполагает полное растворение готового продукта - циклонной пыли с последующим возвратом раствора в процесс и выделение вновь из раствора хлорида калия. Кроме того, способ не позволяет использовать циклонную пыль и мелкодисперсный продукт флотофабрик из-за повышенного содержания в них нерастворимого остатка, мешающего вакуум-кристаллизации.

Предлагаемое изобретение позволяет упростить процесс с получением кондиционного хлористого калия с улучшенными физико-механическими свойствами.

Это достигается тем, что в отличие от известного способа, включающего растворение некондиционного мелкодисперсного хлористого калия в воде с последующей подачей раствора в технологический цикл, например на промывку флотоконцентрата или кристаллизата, на смешение с горячим насыщенным щелоком перед ВКУ и др., воду на растворение берут в количестве 0,3-1,0 мас.ч. на 1 мас. ч. мелкодисперсного хлористого калия, полученную суспензию разделяют сгущением или фильтрацией, добавлением воды из твердой фазы приготавливают суспензию и подвергают ее сушке в аппаратах кипящего слоя при температуре 110-135oC с получением целевого продукта.

По предлагаемому способу в качестве мелкодисперсного хлористого калия используют циклонную пыль галургических или флотационных фабрик, мелкокристаллический продукт, полученный мокрой или сухой классификацией. Все эти продукты могут перерабатываться раздельно по предлагаемому способу, либо совместно в любом соотношении компонентов.

По предлагаемому изобретению растворение мелкодисперсного хлористого калия в воде можно проводить в присутствии части раствора, полученного после разделения суспензии.

Сущность способа состоит в следующем. В отличие от известного способа, где некондиционный мелкодисперсный хлористый калий полностью растворяют в воде до степени насыщения раствора по KCl 0,90-0,94, по предлагаемому способу воду на растворение берут в количестве 0,3-1,0 мас.ч. на 1 мас.ч. мелкодисперсного хлористого калия. Благодаря этому техническому решению температура суспензии понижается до 7-10oC и образуется раствор с минимальным содержанием хлорида калия, но насыщенный по этому компоненту при указанной температуре. При этом практически весь хлорид натрия, содержащийся в циклонной пыли, переходит в жидкую фазу, обогащая тем самым твердую фазу по KCl и высаливая часть хлорида калия из раствора.

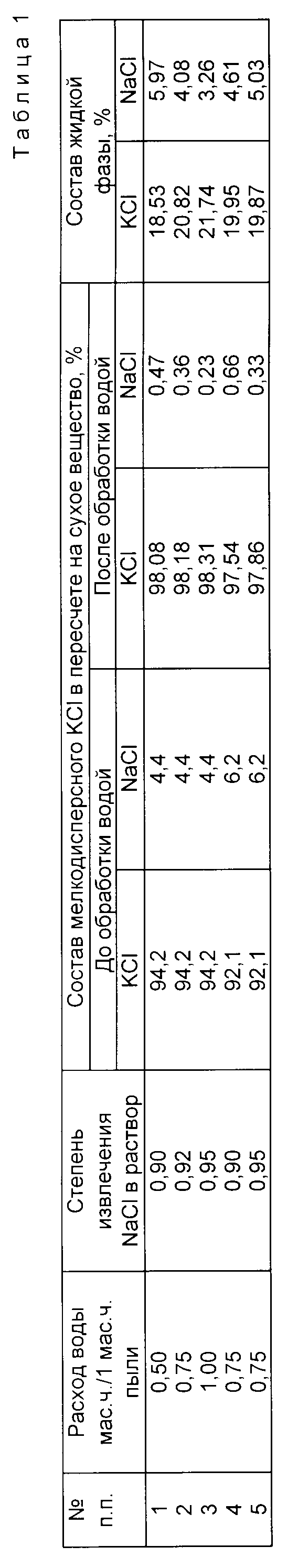

В табл. 1 приведены данные оп обработке некондиционного мелкодисперсного хлорида калия водой.

Из приведенной табл. 1 видно, что степень извлечения хлорида натрия из твердой фазы в раствор составляет 90-95% и существенно не зависит от расхода воды на его выщелачивание.

Однако при уменьшении расхода воды менее 0,3 мас.ч. на 1 мас.ч. мелкодисперсного продукта образуется плотная суспензия, перемешивание которой затруднено традиционными видами оборудования. При расходе воды свыше 1,0 мас.ч. на 1 мас. ч. хлорида калия образуется значительное количество жидкой фазы, которую необходимо использовать известными способами, например на промывку концентрата. Из табл. 1 видно, что жидкая фаза, полученная при обработке водой мелкодисперсного хлористого калия, является насыщенной по KCl и ненасыщенной по хлористому натрию.

Это позволяет ее использовать, например, для промывки концентрата на фильтрах, для разбавления насыщенного по NaCl раствора перед ВКУ и для других целей для существенного улучшения качества товарной продукции.

По предлагаемому способу в качестве мелкодисперсного хлористого калия используют циклонную пыль (см. режимы 1-3) либо мелкокристаллический продукт калийных фабрик, полученный мокрой или сухой классификацией. В режиме 4-5 приведены данные по растворению мелкокристаллического продукта, полученного мокрой классификацией по классу -0,2 мм флотоконцентрата. Другим отличием способа является то, что жидкая фаза, полученная после разделения суспензии, собирается перед ее использованием известными способами в буферную емкость, откуда по контуру часть этого раствора направляют вместе с водой на обработку хлорида калия. Это техническое решение позволяет вести обработку мелкодисперсного продукта практически при любом Ж:Т, так как раствор циркулирует в контуре: растворитель - сгуститель (фильтр) - буферная емкость - растворитель, без увеличения общего объема щелоков, а избыточный раствор, образующий при растворении пыли, поступает через перелив на переработку. Благодаря этому приему несколько увеличивается нагрузка на отделение сгущения (фильтрации), но улучшаются условия выщелачивания хлорида натрия из мелкодисперсного хлористого калия. При режиме 5 (см. табл. 1) приведены данные по возврату части осветленного на сгустителе Брандесса раствора с получением суспензии при обработке хлорида калия с Ж:Т = 2. При этом степень выщелачивания NaCl из твердой фазы повысилась с 0,90 до 0,95.

В соответствии с предлагаемым способом суспензию, полученную растворением мелкодисперсного хлористого калия, подвергают сгущению или фильтрации, а затем к отфильтрованной твердой фазе либо сгущенной суспензии добавляют воду, а затем сушат в аппарате кипящего слоя при температуре 110-135oC с получением целевого продукта.

Отделение жидкой фазы сгущением или фильтрацией необходимо для вывода из системы хлорида натрия и обогащения целевого продукта по хлориду калия. Остаточное содержание в твердой фазе раствора определяет загрязнение готового продукта хлоридом натрия. При разделении суспензии на фильтре содержание жидкой фазы в концентрате не превышает 10%, а при сгущении на отстойнике Брандесса отношение Ж:Т в сгущенной суспензии колеблется в пределах 0,5-1,0.

По предлагаемому способу отфильтрованная или сгущенная твердая фаза репульпируется с водой с получением суспензии с Ж:Т = 0,7 - 1,5, а затем через пневматические форсунки подается на сушку в аппарат кипящего слоя при скорости газов в слое 1,8-2,5 м/с, сопротивлении слоя 350-600 мм вод. ст. и температуре 110-135oC. С увеличением расхода воды увеличивается текучесть суспензии и улучшается однородность гранулометрического состава конечного продукта, но при этом резко возрастают энергозатраты на сушку. Поэтому оптимальное Ж: Т подбирается опытным путем и зависит от концентрационных особенностей аппарата и форсунок.

Другой особенностью предлагаемого способа является то, что при добавлении воды в первую очередь растворяются пылевидные частицы хлористого калия, в результате чего средний размер частиц хлорида калия в суспензии повышается

При температуре сушки ниже 110oC снижается эффективность "кипения" слоя, а при температуре более 135oC повышается расход топлива на сушку из-за неоправданных потерь тепла с отходящими газами.

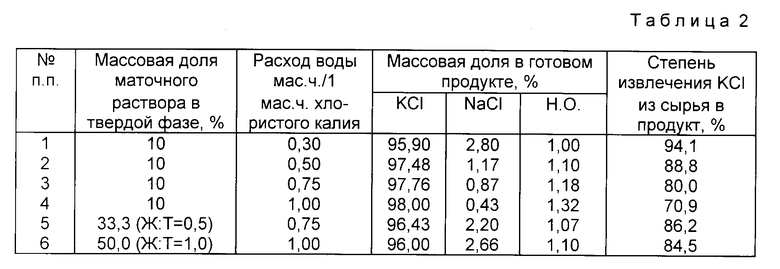

В табл. 2 приведены данные по обработке суспензии, полученной по предлагаемому способу, и сушкой в аппарате кипящего слоя при температуре 120-125oC.

При режиме 1-3 суспензию фильтровали на вакуум-фильтре, а 4-5 - сгущали на отстойнике Брандесса.

Из табл. 1 и 2 видно, что степень извлечения KCl в товарный продукт зависит от расхода воды, взятой на обработку мелкодисперсного хлорида калия, и от остаточного содержания маточного раствора в твердой фазе, а содержание в готовом продукте хлорида натрия - от полноты разделения суспензии.

Одним из отличий предлагаемого способа является сушка суспензии в аппарате кипящего слоя. Благодаря этому техническому решению происходит, в отличие от известных способов сушки растворов или твердого хлорида калия, укрупнение товарной продукции благодаря агломерации частиц при обезвоживании жидкой фазы - насыщенного раствора хлорида калия - на твердых частицах готового продукта. В результате этого средний размер частиц товарной продукции увеличивается, а содержание в продукте класса -0,1 мм по данным исследований не превышает 5%.

Предлагаемый способ позволяет укрупнять исходный некондиционный мелкодисперсный хлористый калий путем распыления суспензии в "кипящем слое" с одновременной подачей исходного продукта в слой в количестве, обеспечивающем получение стандартного хлорида калия за счет его обогащения продуктами обезвоживания суспензии.

Таким образом, совокупность технических решений предлагаемого способа получения хлорида калия из мелкодисперсного некондиционного продукта позволяет с помощью простых операций (репульпация, фильтрация либо сгущение, сушка) получить обеспыленный высококачественный хлористый калий.

Способ осуществляется следующим образом.

Мелкодисперсный некондиционный хлористый калий, например циклонная пыль флотационных или галургических фабрик, мелкокристаллический продукт, полученный мокрой или сухой классификацией, взятые раздельно или в смеси в любом соотношении компонентов, растворяют в воде, взятой в количестве 0,3-1,0 мас. ч. на 1 мас.ч. мелкодисперсного хлористого калия, в течение 10-30 мин. Полученную суспензию разделяют фильтрацией или сгущением, при этом часть раствора, полученного после разделения суспензии, может быть направлена на растворение исходного хлористого калия вместе с водой. Отфильтрованная или сгущенная твердая фаза репульпируется с добавлением воды при Ж:Т = 0,7-1,5 и подвергается сушке в аппарате кипящего слоя при температуре 110-135oC с получением высококачественного обеспыленного хлористого калия.

Пример 1. 100 мас.ч. циклонной пыли флотационной фабрики АО "Уралкалий" с содержанием KCl 94,2%, NaCl 4,4% растворили в 50 мас.ч. воды в течение 20 мин, при этом температура полученной суспензии понизилась с 18 до 8oC. Суспензию подвергли фильтрации на вакуум-фильтре и получили 92,5 мас.ч. концентрата с содержанием 10% маточного раствора. Жидкую фазу использовали для промывки флотоконцентрата на фабрике, а твердую фазу подвергли репульпации с водой с получением суспензии с Ж:Т ≈ 1. Полученную суспензию подвергли сушке в аппарате кипящего слоя при температуре 120oC, скорости газов в слое 2,1 м/с, сопротивлении слоя 500 мм вод.ст.

Получили продукт с содержанием KCl 97,5%, NaCl 1,17%, Н.О. 1,10% со степенью извлечения KCl из исходного сырья ≈ 88,8%. Содержание класса -0,1 мм в товарном продукте составило 4,8%.

Пример 2. 110 мас.ч. мелкодисперсного влажного хлористого калия, полученного гидроклассификацией флотоконцентрата с содержанием KCl 92,1%, NaCl 6,2% в пересчете на сухое вещество, растворили в 100 мас.ч. воды в течение 30 мин с добавлением 100 мас.ч. раствора, полученного от предыдущих операций. Суспензию сгустили до Ж:Т - 0,5, в нее добавили воду с получением суспензии с Ж:Т - 1,5, которую высушили в аппарате кипящего слоя при температуре 110oC при скорости газов 1,8 м/с, сопротивлении слоя 450 мм вод.ст.

Получили продукт с содержанием KCl 95,1%, NaCl 2,7%, Н.О. 1,9% со степенью извлечения KCl из исходного сырья 79,3%.

Содержание класса -0,1 мм составило 3,9%.

Пример 3. Процесс осуществляли в соответствии с примером 1, но в качестве мелкодисперсного продукта брали циклонную пыль в смеси с сухим продуктом, полученным методом обеспыливания галургического хлористого калия.

Пример 4. Процесс осуществляли в соответствии с примером 1, но воду на растворение брали в количестве 100 мас.ч. на 100 мас.ч. мелкодисперсного хлорида калия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 1998 |

|

RU2154025C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2315713C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2493100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1998 |

|

RU2144501C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ ХЛОРИСТОГО КАЛЬЦИЯ ИЛИ ХЛОРИСТОГО МАГНИЯ | 2003 |

|

RU2259947C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1997 |

|

RU2133220C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ И КОМПЛЕКСНОГО УДОБРЕНИЯ | 1998 |

|

RU2144000C1 |

Изобретение относится к получению хлористого калия из некондиционного мелкодисперсного побочного продукта калийных фабрик и включает растворение мелкодисперсного некондиционного хлористого калия - циклонной пыли галургических или флотационных производств, мелкокристаллического продукта, получаемого классификацией основного продукта или концентрата, и др. в воде, взятой в количестве 0,3-1,0 мас.ч. на 1,0 мас.ч. мелко-дисперсного хлористого калия. Полученную суспензию разделяют сгущением или фильтрацией, из твердой фазы добавлением воды получают суспензию и подвергают ее сушке в аппарате кипящего слоя при температуре 110-135oС с получением целевого продукта. Способ предусматривает растворение мелкодисперсного хлористого калия в воде в присутствии части раствора, полученного после разделения суспензии. Изобретение позволяет упростить процесс и получить кондиционный хлористый калий с улучшенными свойствами. 2 з.п. ф-лы, 2 табл.

| SU, авторское свидетельство, 1490082, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-10—Публикация

1997-06-18—Подача