Изобретение относится к технике улучшения физико-химических свойств гранулированного хлористого калия и может быть использовано, например, в производстве гранулированных калийных удобрений путем прессования мелкозернистой соли, с последующим размолом плитки и классификацией продукта.

Известен способ получения гранулированных калийных удобрений путем прессования мелкозернистой соли, дробления прессата, опрыскивания гранул водой или насыщенным раствором соли на конвейере с последующей их сушкой (см. патент США N 3026194, кл. 71-64, 20.03.62).

Недостатком способа является наличие в гранулах микротрещин, острых углов и других дефектов, способствующих их разрушению при транспортировке и хранении.

Известен способ получения гранулированных калийных удобрений путем прессования мелкозернистой соли, двухстадийного дробления прессата, классификации, опрыскивания гранул ненасыщенным раствором хлористого калия, сухой их обработки во вращающемся барабане при 60 - 120oC, а затем антислеживателями (см. а.с. 787397, кл. C 05 D 1/02, C 01 D 3/04 от 05.09.78. Публ. 15.12.80. Бюл. N 46). Известный способ хотя и позволяет произвести шлифовку гранул, однако имеющиеся дефекты на поверхности частиц покрываются рыхлым пористым слоем, который при хранении и транспортировке продукта не предохраняет гранулы от разрушения из-за гигроскопичности верхнего слоя частиц.

Известен способ получения непылящих неистирающихся гранулированных калийных удобрений (прототип - см. а.с. 998450, кл. C 05 D 1/04, от 01.06.78, публ. 23.02.83. Бюл. N 7) путем обеспыливания удобрения в кипящем слое, смачивания гранулированного продукта при 40-80oC водой в количестве 0,5-2,0%, сушки гранулированного продукта сильными, по необходимости подогретыми воздушными струями и его охлаждения до температуры окружающей среды.

Способ предусматривает обеспыливание гранулированного продукта в кипящем слое при скорости воздуха 1-4 м/с, а также кондиционировании продукта органическими веществами, преимущественно маслами.

Известный способ позволяет выделить из целевого продукта пылевидные фракции, устранить острые сколы на частицах за счет их смачивания водой, обкатки и термообработки в кипящем слое. Однако при смачивании гранул наблюдается расширение микротрещин в частицах за счет растворения в воде хлорида калия при термообработке с последующим заполнением их при сушке мелкокристаллической пористой массой.

При транспортировке и хранении гранулированного хлорида калия, полученного по известному способу, его физико-химические свойства ухудшаются за счет сорбции влаги пористой поверхностью. Кроме того, из-за недостатка воды, используемой для обработки гранул неправильной формы, образующихся в процессах прессования, размола и классификации соли, эффективного окатывания частиц в кипящем слое не происходит, в результате чего процесс выравнивания поверхности частиц за счет сил трения продолжается при транспортировке и пылящие свойства продукта возрастают, вызывая нарекания потребителей.

Задачей предлагаемого изобретения является улучшение физико-химических свойств гранулированного хлористого калия. Положительный эффект достигается тем, что в отличие от известного способа, включающего обеспыливание удобрения в кипящем слое, смачивание и сушку гранулированного продукта с последующим его кондиционированием органическими веществами и охлаждением, смачивание и сушку гранул ведут одновременно в кипящем слое, используя для этого суспензию хлористого калия в его насыщенном растворе, а при наличии в продукте хлоридов щелочноземельных металлов дополнительно ведут кондиционирование гранул минеральными веществами.

Другим отличием способа является то, что для смачивания гранул используют суспензию хлористого калия с Ж:Т=0,7-2,5, а сушку ведут при температуре выше 100oC.

Для приготовления суспензии может быть использован тонкозернистый хлористый калий: циклонная пыль, мелкодисперсный хлористый калий, полученный классификацией в основном производстве и др.

В качестве минеральных веществ при кондиционировании гранул хлористого калия, имеющих в своем составе хлориды щелочноземельных металлов, по предлагаемому способу добавляют соединения (гидроокиси или карбонаты щелочных металлов, щелочные добавки и т.п.), связывающие ионы металла в негигроскопические продукты.

Сущность способа состоит в следующем. В отличие от известного способа, где операции обеспыливания, смачивания и сушки проводят последовательно, по предлагаемому способу эти приемы совмещены в кипящем слое. Такое техническое решение позволяет выравнивать поверхность частиц за счет их трения в плотном кипящем слое, захватывать образующуюся пыль суспензией хлористого калия, которая распыляется в кипящем слое через форсунки, обезвоживается на гранулах с образованием плотной поверхности, а также удалять из системы вновь образующиеся мелкие классы, вызывающие пылимость целевого продукта.

По известному способу смачивание уже обеспыленных гранул осуществляется водой, подаваемой в количестве до 2%. Эта вода распределяется по поверхности, а также по пазам и микротрещинам поступает вглубь частиц, растворяя часть хлористого калия с образованием насыщенного раствора. При этом поверхность частиц практически не изменяется, так как подаваемой воды крайне недостаточно для сглаживания неровностей за счет их растворения.

При сушке насыщенный раствор выкипает с образованием мелких кристаллов, количество которых недостаточно для кальмотации внутренних и внешних дефектов гранул, а микротрещины заполняются пористой пылью, образующейся вследствие окатки гранул в кипящем слое. При хранении и транспортировке через внутренние дефекты, заполненные гигроскопичной пылью и мелкокристаллическим хлоридом калия, попадает влага и гранулы теряют механическую прочность.

В отличие от известного способа по предлагаемому изобретению смачивание гранул осуществляют в кипящем слое при повышенной температуре путем распыления в слое суспензии хлористого калия в его насыщенном растворе. Проведенные нами эксперименты показали, что при распылении суспензии внутри слоя через пневматические форсунки происходит обезвоживание суспензии на поверхности гранул как на инертном материале. Благодаря высокому содержанию хлорида калия в суспензии (Ж:Т=0,7-2,5) при ее обезвоживании наблюдается кальмотация внутренних дефектов гранул и выравнивание внешней поверхности вплоть до образования частиц практически шарообразной формы.

С целью снижения энергозатрат желательно подавать суспензию с более высоким содержанием твердой фазы, однако при Ж:Т < 0,7 текучесть суспензии и ее равномерность распределения в слое падает. При высоком Ж:Т, например более 2,5, равномерность распределения растет, гранулы покрываются плотным слоем, однако затраты на испарение воды резко возрастают и наблюдается повышенный пылевынос.

Эксперименты показали, что для различных конструкций аппарата кипящего слоя (круглая или прямоугольная решетка), меняя параметры скорости газа (1-4 м/с), Ж: Т суспензии (0,7-2,5) и ее расход (1-8%), температуру слоя (100-150oC) и давление воздуха на пневматической форсунке (1-4 ати), удается получить частицы округлой формы заданного размера, например 2-3 мм.

В таблице приведены показатели физико-химических свойств гранул, полученных по предлагаемому способу.

Во всех примерах использовался гранулированный хлористый калий, полученный прессованием флотационного хлористого калия с содержанием KCl - 95,8%, H2O - 0,1% с последующим размолом плитки, классификацией продукта и возвратом фракции - 1 мм на прессование.

Содержание фракции -3+1 мм - 95%.

В примере 3 для кондиционирования в качестве минерального вещества использовали соду при содержании MgCl2 в исходной соли 0,32%.

Для приготовления суспензии хлористого калия используют предпочтительно мелкозернистый хлористый калий: циклонную пыль, отсев мелких классов гранулята, фракции менее 0,2 мм от раздельной флотации и др., что позволяет получить текучую суспензию, использовать имеющий ограниченный сбыт некондиционный по физико-механическим свойствам хлористый калий, а также получить ровную плотную поверхность при обработке исходных гранул суспензией хлористого калия в аппарате кипящего слоя при термообработке.

Из приведенных данных видно, что практически по всем показателям обработка гранул по предлагаемому способу является предпочтительной, особенно при наличии в гранулах хлоридов щелочноземельных металлов - хлорида магния и (или) кальция. В этом случае гранулы обладают повышенной гигроскопичностью и по нашим данным при относительной влажности 80% содержание влаги в гранулированном продукте через 3 сут. возрастает с 0,1 до 0,43%.

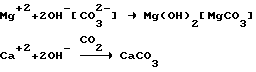

По предлагаемому нами способу при наличии в гранулированном продукте указанных соединений в суспензию хлорида калия, подаваемую в кипящий слой, добавляют минеральные вещества, связывающие ионы металла в негигроскопические соединения. В качестве такого минерального вещества предлагается использовать гидроокиси или карбонаты щелочных металлов, калиевое или натриевое жидкое стекло, щелочные добавки и т.п., расход которых определяется по уравнению реакции

Расход щелочных реагентов может быть как стехиометрическим, так и ниже, так как на поверхности гранул образуется слой негигроскопического материала и добиваться полного связывания ионов магния (кальция) нет необходимости.

Способ осуществляется следующим образом.

Гранулированный хлористый калий, полученный, например, методом прессования флотационного хлористого калия, размолом плитки, классификацией продукта по фракциям с возвратом крупных фракций на додрабливание, а мелких - на повторное прессование, подают в аппарат кипящего слоя при температуре в слое 100-150oC и скорости газов 1-4 м/с. По достижении сопротивления слоя 300-500 мм вод.столба в кипящем слое распыляют через пневматические форсунки водную суспензию хлористого калия с Ж:Т=0,7-2,5 в количестве 1-8% от расхода гранулированного продукта. При этом с увеличением расхода суспензии и уменьшением Ж:Т происходит образование более ровной поверхности гранул.

Давление на форсунках поддерживают в пределах 1-4 ати в зависимости от требований, предъявляемых к гранулометрическому составу конечного продукта, так как с увеличением степени распыла суспензии снижается общий размер гранул. Температуру и сопротивление слоя в аппарате кипящего слоя поддерживали на заданном уровне путем непрерывной подачи исходного сырья (гранулированного хлористого калия и суспензии), а также выгрузки конечного продукта.

Для приготовления суспензии хлористого калия применяют предпочтительно мелкозернистый хлористый калий: циклонную пыль, отсев мелких классов гранулята, фракции менее 0,2 мм от раздельной флотации и др., что позволяет получить текучую суспензию, использовать некондиционный по физико-механическим свойствам хлористый калий, а также получить ровную поверхность при обработке гранул в аппарате кипящего слоя.

При наличии в гранулированном хлористом калии, поступающем на обработку, хлоридов щелочноземельных металлов для кондиционирования применяют минеральные вещества, связывающие ионы металла в негигроскопические соединения, например соду, поташ, щелочь, силикаты калия или натрия и др.

Расход щелочных реагентов может быть как стехиометрическим, так и ниже.

Примеры осуществления способа

Пример 1.

Гранулированный хлористый калий с содержанием KCl - 95,8%, H2O -0,1%, фракции - 3+1 мм подавали в аппарат кипящего слоя при скорости газов в слое 2 м/с. По достижении сопротивления слоя 500 мм вод. ст. наряду с гранулированным продуктом в кипящий слой подавали водную суспензию хлорида калия в количестве 4% от расхода гранулированного хлористого калия.

При температуре 120oC суспензия обезвоживалась на поверхности гранул и конечный продукт выводился из аппарата кипящего слоя. Продукт имел показатель пылимости 30 мг/кг. Продукт кондиционировали стандартными органическими веществами: полиэтиленгликолем и амином. Показатель пылимости снизился до 9 мг/кг и мел фактор формы 1, 2 и динамическую прочность гранул 99%. Через 3 сут. хранения при влажности 80% и проверке прочности гранул под нагрузкой 8,7 мегапаскалей динамическая прочность составила 15%.

Пример 2.

Процесс осуществляли в соответствии с примером 1, но на обработку подавали гранулы с содержанием MgCl2 в них 0,32%.

Для превращения хлорида магния в негигроскопическое соединение по реакции:

MgCl2 + Na2CO3 ---> MgCO3 + 2NaCl

в суспензию хлорида калия подавали стехиометрическое количество соды, что позволило получать гранулированный продукт, стойкий к действию влаги. Через 3 сут. хранения при влажности 80% динамическая прочность гранул под нагрузкой 8,7 МПа составила 18%.

Пример 3.

Процесс осуществляли в соответствии с примером 1, но для приготовления хлорида калия использовали циклонную пыль от сушки хлористого калия, хлористый калий фракции менее 0,2 мм от раздельной флотации, отсев гранулята фракции менее 0,2 мм. Суспензию готовили с Ж:Т=0,7-2,5 и расход ее составил 1-8% от расхода исходного гранулята.

Во всех случаях получили динамическую прочность гранул сразу после обработки исходного материала в аппарате кипящего слоя более 99%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2533897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2019 |

|

RU2732415C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 2020 |

|

RU2742656C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2022 |

|

RU2800355C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1999 |

|

RU2169702C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 1998 |

|

RU2154025C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ИЗВЕСТКОВО-КАЛИМАГНИЕВЫХ УДОБРЕНИЙ | 1996 |

|

RU2149152C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЫЛЕННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2002 |

|

RU2215717C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1998 |

|

RU2149141C1 |

Изобретение относится к улучшению физико-химических свойств гранулированного хлористого калия. Способ получения гранулированного хлористого калия включает обеспыливание его в кипящем слое, смачивание и сушку гранул продукта с последующим кондиционированием органическими веществами и охлаждением, при этом смачивание и сушку ведут одновременно в кипящем слое, используя для этого суспензию хлористого калия в его насыщенном растворе с Ж : Т = 0,7 - 2,5, а сушку ведут при температуре выше 100oС, при наличии в продукте хлоридов щелочноземельных металлов дополнительно кондиционирование ведут минеральными веществами, связывающими ионы металла в негигроскопические продукты. Технический результат состоит в улучшении физико-химических свойств гранулированного хлористого калия. 2 з.п. ф-лы, 1 табл.

| Способ получения непылящих неистирающихся гранулированных калийных удобрений | 1979 |

|

SU998450A1 |

| Способ получения непылящего хлористого калия | 1984 |

|

SU1310337A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2079476C1 |

| СПОСОБ ЭКСТРАКЦИИ ФЕРМЕНТОВ ИЗ ЛИЗИРОВАННЫХ ЭРИТРОЦИТОВ | 1992 |

|

RU2056850C1 |

| FR 1593254 А, 03.07.1970 | |||

| DE 2919773 А1, 24.01.1980 | |||

| DE 3003183 А1, 06.08.1981. | |||

Авторы

Даты

2000-10-10—Публикация

1999-03-10—Подача